芳纶包覆碳纤维增强环氧树脂的轴向压缩性能研究

阮芳涛,夏成龙,张宝根,曹 叶,刘 志,徐珍珍,章劲草 ∗

(1.安徽工程大学纺织服装学院,安徽 芜湖 241000;2.安徽省纺织结构复合材料国际联合联合中心,安徽 芜湖 241000;3.上海楚江企业发展有限公司,上海 200000)

0 前言

连续纤维增强复合材料是一类结合织物结构设计和复合材料成型技术的先进复合材料。具有高比强度和高比刚度的复合材料不仅具有减重效益,还可以通过结构优化设计和材料选配等方法改善材料的结构性能 和 效 能[1‑4]。 连 续 碳 纤 维 增 强 树 脂 基 复 合 材 料(CFRP)作为轻量化结构材料在航空航天、军事工业和风力发电等领域得到广泛的应用。但是由于连续纤维在复合材料中是以取向排列结构存在,导致其力学性能具有各向异性,在纤维轴向压缩方向上由于受到纤维屈曲失稳、脱黏等破坏机理的影响,其抗压缩破坏性能较差[5]。如单向碳纤维树脂基复合材料的压缩强度是其拉伸强度的50%~60%,对有机纤维来说这种趋势更为明显,如超高分子量聚乙烯纤维增强环氧树脂的压缩强度是其拉伸强度的10%[6]。当复合材料在三点弯曲载荷作用下,通常也是先在受压面发生破坏[7]。近年来,CFRP的拉伸强度随着碳纤维的性能提升而增高,但轴向压缩是一类结构破坏而非材料破坏,因此提升幅度很少。在压缩载荷的作用下,CFRP内部裂纹通常没有缓慢扩展的过程,会由孔隙、疲劳、冲击损伤、应力集中等现象而导致CFRP出现压溃性的结构破坏[8]。CFRP较弱的轴向压缩性能制约了其作为结构材料的系统效率发挥,也导致碳纤维的高性能在复合材料中得不到充分利用。

Rosen[9]最早研究了单向纤维复合材料的轴向压缩断裂模式,认为树脂基体线弹性变形下的纤维屈曲失效是纤维增强复合材料压缩破坏的主要损伤机理,当复合材料在承受纤维方向的强压缩载荷时,会出现由纤维细观失稳而引发的突然破坏,并由此建立了纤维屈曲失效模型。Argon[10]认为纤维增强复合材料压缩破坏是一个屈曲过程,类似于金属晶体扭结带的形成过程,纤维的塑性微屈曲是复合材料压缩破坏的主要原因。Srinivasa等[11]使用扫描电子显微镜(SEM)观察了单向碳纤维增强树脂基复合材料压缩破坏机理形式,观察到局部区域纤维微屈曲导致纤维断裂,认为形成不规则、阶梯状断裂面是复合材料破坏的主要原因。Fleck[12]分析得出当纤维体积含量低时,易发生横向屈曲失稳模式,纤维体积含量高时,则易发生剪切屈曲失稳模式。目前对于提高CFRP的轴向压缩性能的方法主要是采用三维织造技术,在改善材料的分层破坏的同时也使其轴向压缩强度得以提升。陈利等[13]制备了三维五向与六向编织复合材料,分析了不同编织角和纱线种类对两种材料轴向压缩性能的影响,研究结果表明压缩强度、模量和泊松比都随着编织角的增大呈现逐渐减小的趋势,而且减小编织纱的细度能够提高面内纱线的体积含量,从而提高材料的面内压缩性能。三维编织复合材料压缩性能的提高是以降低偏向纱在拉伸方向的性能为代价,在复合材料内部剩余较多编织空隙,使复合材料中的有效纤维体积含有率降低,降低了材料整体的结构效能。

藤蔓和竹子等植物的茎杆部分都有较大的长径比,但是其抗压强度比较好,即这类植物的压杆稳定性较好,除了与模量和惯性矩有关,其本身的结构特点也具有提高轴向压杆稳定的作用。本文采用仿生结构,通过单向、双向缠绕法制备了不同包覆密度的芳纶长丝包覆碳纤维束,利用真空辅助树脂转移成型方法得到单根及多根碳纤维增强环氧树脂复合材料,测试了不同包覆碳纤维的轴向压缩强度,分析了包覆方式、缠绕密度和碳纤维束数量对复合材料轴向压缩强度的影响规律。

1 实验部分

1.1 主要原料

连续碳纤维,T300,日本东丽有限公司;

芳纶1414,110dtex,桐乡轩泰复合材料有限公司;

高强度环氧树脂,JL‑235,常熟佳发化工有限公司;

高强度固化剂,JH‑242,常熟佳发化工有限公司。

1.2 主要设备及仪器

热压机,YLJ‑HP300,合肥科晶材料技术有限公司;

金相试样磨抛机,MP‑2B,济南峰志试验仪器公司;

微机控制电子万能试验机,WDW‑20,济南天辰试验机制造有限公司;

高清CCD测量显微镜,GP‑300C,昆山精密仪器有限公司;

SEM,S4800,日本日立公司。

1.3 样品制备

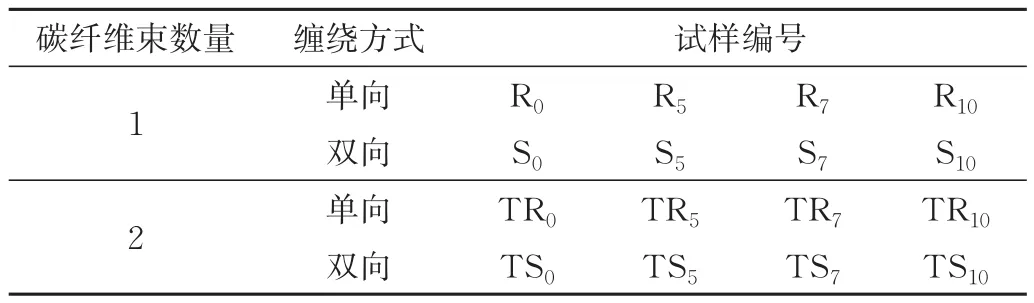

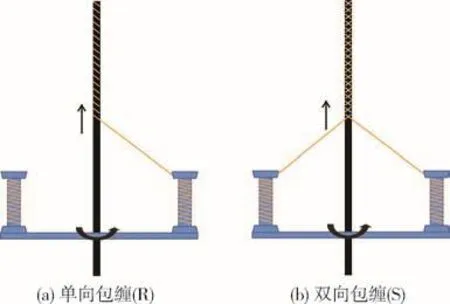

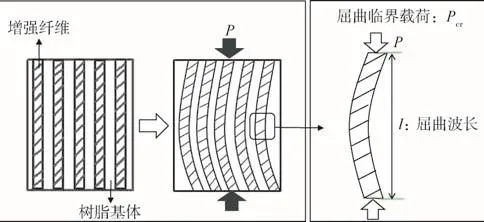

包覆CFRP的制备:通过长丝缠绕法制备芳纶纤维包覆碳纤维束,本文设计了两类缠绕方式,分别是单向(R)和双向(S)缠绕,其缠绕方式如图1所示;共制备了13种试样,试样编号列于表1,其中下标的数字表示芳纶长丝的缠绕密度,表示每2 cm芳纶在碳纤维束上的圈数,如R5表示2 cm芳纶在碳纤维上共缠绕了5圈,和R7和R10相比,其缠绕密度是最小的,R10的缠绕密度最大;TR表示复合材料试样中有两束碳纤维并列排放,R0和S0是未包覆的单束碳纤维增强环氧树脂,TR0和TS0是未包覆的双束碳纤维增强环氧树脂;

表1 芳纶长丝包覆碳纤维增强环氧树脂复合材料的试样编号Tab.1 Sample number of aramid filament wrapped CFRP

图1 缠绕法制备芳纶长丝包覆碳纤维示意图Fig.1 Schematic diagram of aramid filament wrapped carbon fiber prepared by covering method

然后将一束或两束碳纤维置于哑铃状模具中,采用真空辅助树脂转移成型法将纤维与环氧树脂(树脂和固化剂的质量比为10∶3)复合,固化成型后将采用磨抛机将试样两端磨平,制备出包覆纤维增强复合材料压缩测试试样,试样的厚度为2 mm,其余尺寸如图2所示。

图2 芳纶长丝包覆碳纤维/环氧树脂试样Fig.2 Aramid filament wrapped carbon fiber/epoxy resin sample

1.4 性能测试与结构表征

轴向压缩强度测定:采用电子万能试验机来测试复合材料轴向压缩强度,测试时使用辅助夹持工具使得测试试样保持竖立,并且压缩破坏部位在试样的中间部位,压缩速率为2 mm/min,每组有效试样数为10个,得到压缩破坏最大应力Fmax,压缩强度P为Fmax/S,S为试样中部的横截面积。

2 结果与讨论

2.1 长丝缠绕参数对包覆碳纤维复合材料轴向压缩性能的影响

在理想条件下,对单向纤维复合材料的轴向压缩过程来说,由于增强纤维的刚度远大于树脂基体刚度,压缩力主要由增强纤维来承担,而纤维能承受压缩载荷是由于得到了树脂基体的横向支撑,因此,单向纤维复合材料的压缩问题实质上是横向基体弹性支撑下纤维的临界失稳应力问题。而在实际测试过程中,纤维复合材料的轴向压缩主要存在以下几种断裂破坏模式:(1)若树脂基体与纤维相比强度和韧性相对较弱时,会产生树脂和纤维脱黏、树脂基体断裂;(2)若树脂基体与纤维相比韧性和强度较高,但纤维与基体界面结合性能较差时,材料会产生分层缺陷及磨损损伤;(3)若树脂基体与纤维相比,韧性和强度较高,且纤维与基体界面结合性能较好时,则材料会剪切破坏,即纤维屈曲失稳、压溃。在以上情况中,断裂破坏模式(3)最接近理想状况,相应的复合材料压缩强度最高,即压缩性能较好。纤维增强复合材料在压缩加载过程中发生的变形、破裂,会受到纤维模量、纤维初始排列位置、内部缺陷及树脂界面等因素的影响,从而导致复合材料压缩行为和破坏模式的变化。本实验制备的测试试样中的碳纤维含量较小,环氧树脂和碳纤维间的粘结性能较好,压缩破坏模式为纤维屈曲失稳继而压溃,出现了碳纤维扭折角。

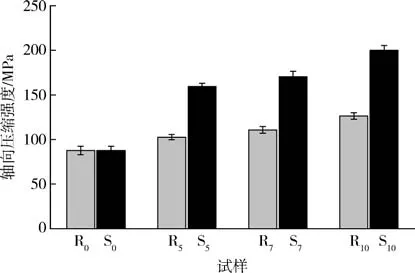

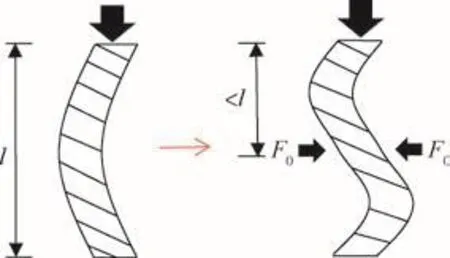

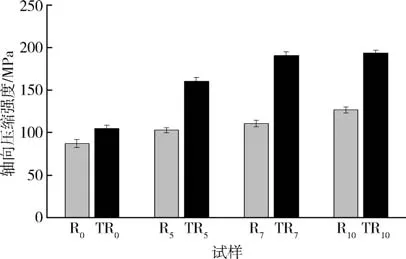

从图3可以看出,使用芳纶长丝缠绕的包覆碳纤维增强环氧树脂试样的轴向压缩强度均有不同程度的提高。对于单向缠绕碳纤维复合材料来说,R10、R7和R5相较于未缠绕的R0,轴向压缩强度分别增加了44.2%,25%和17.16%。单向纤维增强复合材料在承压时,纤维先达到临界失稳状态,之后发生纤维屈曲或微屈曲,屈曲发生在局部纤维弯折区域,并在弯折两端形成带状断裂,当外加压力达到压缩强度附近时,纤维复合材料的某一特征斜截面上会突然出现形成贯穿型折带,即产生纤维扭折破坏,包覆纤维的作用体现在屈曲阶段,如图4所示。从材料力学的压杆稳定力学角度出发,由于碳纤维和树脂基体的模量相差很大,纤维屈曲失稳符合欧拉压杆失稳定理,即:

图3 不同方式包覆环氧树脂/碳纤维的压缩强度Fig.3 Compressive strength of carbon fiber/epoxy resin wrapped in different covering methods

图4 纤维复合材料压缩载荷下增强纤维的曲屈失稳Fig.4 Buckling instability of fibers under compressive load

式中Pcr——临界压缩载荷

GEI——纤维的弯曲刚度

l——屈曲波长

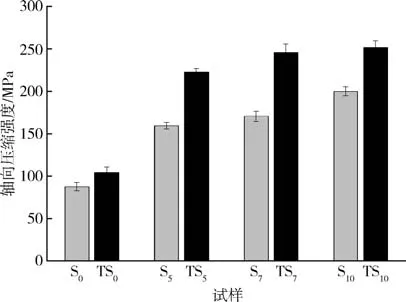

采用纤维包覆方法可使增强纤维在压缩屈曲过程中受限,若在纤维发生屈曲失稳时,屈曲波长l受限变短,那临界压缩载荷Pcr将会提升,如图5所示。并且l的值越小,Pcr的值将越大。从芳纶长丝包覆密度数据来看,是符合欧拉公式的。从图1的数据还可看出,芳纶长丝的包覆方式对轴向压缩强度也有较大的影响。当包覆密度相同时,R5、R7、R10相较于S5、S7、S10能承受的压缩强度分别增加了55.28%、12.98%和58.24%。当采用双向缠绕包覆方式时,屈曲失稳阶段碳纤维将得到更多的支撑点F0,压缩屈曲力可以由相对称的产生的拉伸力相抵消,使其临界屈曲力增大压缩屈曲力进一步提升[14]。

图5 包覆法限制纤维屈曲原理图Fig.5 Schematic diagram of limiting fiber buckling by covering method

2.2 增强纤维束的数量对包覆碳纤维复合材料轴向压缩性能的影响

复合材料的实际应用中,碳纤维束的量非常多,相邻的碳纤维束会相互影响,因此有必要分析复合材料中多束增强碳纤维的轴向压缩情况。图6、图7对比了单束和双束碳纤维/环氧树脂的压缩强度,不论是单向缠绕还是双向缠绕,双束碳纤维增强树脂的轴向抗压强度都要比单束的试样要高。从实验数据可以得出,TR5、TR7和TR10的压缩强度分别比R5、R7和R10增加了56.44%、71.44%和 52.69%。TS5、TS7和 TS10的压缩强度分别比S5、S7和S10增加39.59%、44.1%和25.76%。和未缠绕的单束碳纤维/环氧树脂相比,未缠绕的双束碳纤维/环氧树脂增强了18.59%,以此作为基准除去碳纤维体积含有率的影响。TR5、TR7和TR10的压缩强度分别比R5、R7和R10增加了37.85%、52.85%和33.8%。TS5、TS7和TS10的压缩强度分别比S5、S7和S10增加了21%、25.51%和7.17%。这表明随着碳纤维束的增多,轴向压缩强度变大。这是因为碳纤维束增多在承受压缩载荷时,在碳纤维发生屈曲后进而局部纤维形成弯折区域时,除了受到包覆纤维的影响之外,其邻近的高模量碳纤维也会限制其屈曲状态,从而提高其压缩强度,但是其影响的范围有限,存在极限值。Ueda等[15]研究发现,单向碳纤维复合材料的轴向压缩强度极限是1 800 MPa。采用包覆结构的碳纤维或许能够突破极限值,使得轴向压缩强度能够得到进一步的提升。

图6 单向方式包覆碳纤维/环氧树脂的压缩强度Fig.6 Compressive strength of covering carbon fiber/epoxy resin with one‑way method

图7 双向方式包覆碳纤维/环氧树脂的压缩强度Fig.7 Compressive strength of covering carbon fiber/epoxy resin with two‑way method

3 结论

(1)不论是单向缠绕还是双向缠绕,纤维缠绕密度越大,包覆碳纤维复合材料的压缩强度越高;

(2)相较于单向包覆的碳纤维复合材料,双向包覆的复合材料中的纤维受到压缩时发生的屈曲波长越小,临界荷载越大,使用双向包覆的碳纤维复合材料能够承受的临界压缩荷载更大,压缩强度越高;

(3)增强纤维束的数量会影响包覆复合材料压缩时的屈曲状态,纤维束的量越多,屈曲受限的程度越大,但存在临界值。