高强度低VOC玻璃纤维增强聚丙烯材料的开发

王青松

(1.北京市化学工业研究院有限公司,北京 100084;2.宁波华腾首研新材料有限公司,浙江 宁波 315400)

0 前言

玻璃纤维增强PP材料因具有高刚性、高耐热、耐化学腐蚀及尺寸稳定性等特点,广泛应用于汽车、电器、家电等领域的结构件中,然而却很少考虑到气味问题。随着国内对汽车材料气味问题的要求的不断提高,玻璃纤维增强PP材料的气味问题已引起了汽车厂商的日益关注[1]。目前,国内对于汽车内饰件常用的矿物填充PP材料的气味改善做了很多的研究,但对玻璃纤维增强PP材料气味改善的研究报道较少,而且从目前商品化PP树脂及改性产品的总体水平上看,大部分玻璃纤维增强PP材料的气味等级处在3.5级以上,很少有达到 3.0级别的产品(PV3900,80℃,2 h),TVOC含量也很少有达到低于5 000 μg/m3标准的。

玻璃纤维增强PP材料的气味来源是多方面的,很多文献表明玻璃纤维增强PP材料的气味来源有别于矿物填充PP体系,除了PP基体和助剂气味源如抗氧剂以外,还有相容剂PP‑g‑MAH中的残留单体MAH,单体MAH具有强烈的刺激性气味,且能升华[2]。因此对于玻璃纤维增强PP材料,如何减少相容剂PP‑g‑MAH中残留单体MAH的含量,是影响该材料气味等级和TVOC含量的一个关键因素,目前市场上固相接枝工艺的PP‑g‑MAH优于传统的熔融接枝工艺法PP‑g‑MAH,因此,选择合适的相容剂很有必要。另外,针对气味等级和TVOC含量的进一步控制,根据黄险波等[3]采用HS‑GC‑MS联用测试并对TVOC物质进行定性分析表明,TVOC主要为烷烃类的混合物,其中又以C6‑C16的长链烷烃的含量居多,因此,如何吸附或消除这部分挥发性有机物对降低气味等级和TVOC含量具有显著意义,而气味吸收剂的选择则可以进一步降低气味等级和TVOC的含量。

本文首先通过对配方中可能用到的原料及助剂参照大众汽车标准PV3900进行气味检测,筛选出都满足或者尽量接近低气味3.0级的原料及助剂,然后通过实验进行对比和验证,最终选出合适的低气味、低VOC原料和助剂。

1 实验部分

1.1 主要原料

PP树脂,S2040,上海赛科石油化工有限责任公司;

短玻璃纤维,ECS13‑4.5‑T438H,泰山玻璃纤维有限公司;

PP‑g‑MAH,KT‑1,沈阳科通塑胶有限公司;

PP‑g‑MAH,5071、FT‑102、FH118B,市售;

抗氧剂,1010、168、3114、DSTP,圣莱科特有限公司;

气味吸收剂,TDS、602、1036D,市售。

1.2 主要设备及仪器

同向双螺杆挤出机,SK30,南京科亚化工成套装备有限公司;

注塑机,TT120,北京泰坦机械设备有限公司;

电子万能试验机,WDT‑W,承德精密试验机有限公司;

冲击试验机,6545,意大利Ceast公司;

维卡热变形仪,6510/000,意大利Ceast公司;

熔体流动速率仪,XRL‑400A,承德精密试验机有限公司;

气味实验瓶,1 L德国大众汽车PV3900气味实验瓶,市售。

1.3 样品制备

将PP粒料、相容剂及其他助剂按一定配比进行低速混合,然后加入双螺杆挤出机失重秤料斗内,短玻璃纤维经从机头倒数第二段侧喂料进入挤出机,进行挤出、冷却、造粒;挤出加工温度分别设置为190、200、210、210、210、210、210、205 ℃,机头温度为 205 ℃,真空度控制在0.08 MPa以上;然后将成型好的颗粒料置于能循环排风的烘箱内进行除湿处理,处理条件为80℃下2~4 h;粒料经注塑机注塑成标准试样,注塑温度控制在200~220℃。

1.4 性能测试与结构表征

拉伸性能按 ISO 527‑2012测试,拉伸速率为10 mm/min;

弯曲性能按 ISO 178‑2010测试,测试速率为2 mm/min;

密度按ISO 1183‑1进行测试;

简支梁缺口冲击强度按ISO 179进行测试,缺口为2 mm,V形,摆锤能量1 J;

热变形温度按ISO 75进行测试,负荷1.8 MPa;

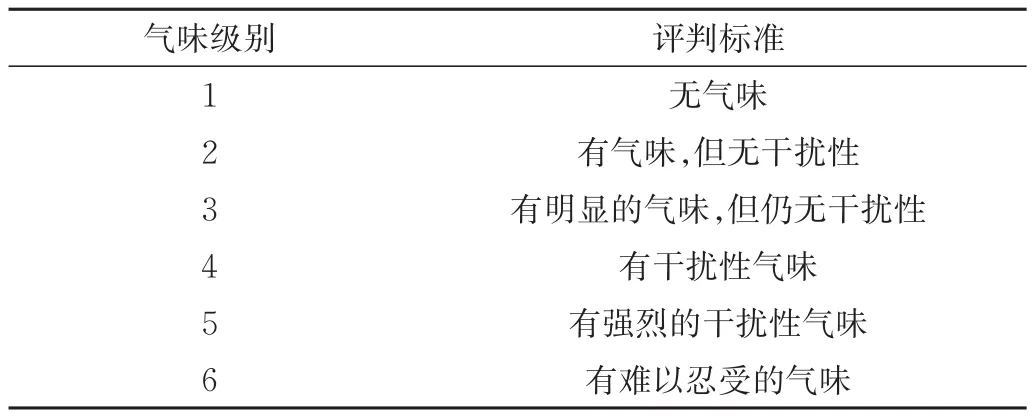

气味测试和评判:按照大众汽车PV3900测试标准要求,即取样20 g置于1 L气味瓶内,80℃烘箱内2 h,然后取出由专业气味测试人士进行评判,评判标准见表1;

表1 PV3900气味评判标准Tab.1 Odor test standard of Volkswagen PV3900

VOC检测:根据要求制样后送至第三方检测机构华测检测(CTI),按照袋式法MS 300‑55‑2019标准进行测试。

2 结果与讨论

2.1 配方原料和助剂的选择方案

本文的配方设计是从源头进行控制,尽量保证配方中各原料、助剂尽量都满足低气味要求。参照PV3900的测试方法,将配方中可能用到的各原料、助剂进行相应的气味检测,确认各原料、助剂的大概气味级别,本文所用原料和助剂的气味等级见表2。

表2 参照PV3900对各原料、助剂进行的气味测试结果Tab.2 Odor grade of all ingredients

从表2可以看出,均聚PP树脂S2040和短玻璃纤维T438H的气味等级都较低,对最终制品的气味影响较小。常用抗氧剂的气味等级区别较大,除了3114等级为3级以外,其他均在4级以上,气味比较刺激,尤其是619和DSTP均已化成水。充分说明抗氧剂3114的热稳定性最好、迁移扩散性较小。结合王长明等[4]对抗氧剂3114做的相关热氧老化研究表明,3114的熔点为220℃左右,远高于1010的120℃,3114的整体热氧老化性能与1010已基本接近,且耐候性明显优于1010。故本文优先选择3114,复配抗氧剂选择168;选用另外两组抗氧剂1010/168复配体系和3114/DSTP复配体系作为对比实验。

对于相容剂的选择,从表2可以看出,传统的熔融接枝相容剂KT‑1的气味等级很高,也验证了李应平等[5]提出的在玻璃纤维增强PP体系中,气味的最根本来源在于相容剂PP‑g‑MAH,其次才是PP本身和抗氧剂、偶联剂等低分子物质。而对应的当前市场上的3种固相接枝相容剂的气味等级则明显得到改善,后续只需验证其对材料性能和VOC的最终影响。

结合当前市场的应用情况,能有效解决材料气味和VOC问题的主要方法是选用合适的气味吸收剂,气味吸收剂的发展主要分为物理吸附剂和化学除味剂,物理吸附多为无机纳米材料如活性炭、沸石黏土矿物体系等,相对来说吸附性差,且易影响材料性能,时间长了还易挥发性小分子物质,不能从根本上解决气味问题;化学除味剂则针对性强,主要通过化学键结合法,综合分解和氧化熔体中的臭味物质,如烷类、烯类、酯类、胺类等一些还原性小分子物质,能够从根本上将这些易挥发性小分子进行分解,再通过真空吸附工艺将此类物质抽走,达到从根本上解决材料气味和VOC问题。本文选用了3种市售的物理气味吸收剂OS‑200、化学气味吸收剂602、1036D进行了验证实验,对其本身的气味等级也进行了测试,从表2中可以看出均满足低气味要求。本文固定聚丙烯S2040含量为100份(质量份数,下同),短玻璃纤维T438H为30%,具体实验配方见表3。

表3 实验配方 份Tab.3 Formulations of the samples phr

2.2 不同相容剂对材料气味等级的影响

首先确定基础配方中玻璃纤维含量为30%,选用传统抗氧剂1010/168体系,由于在玻璃纤维增强PP材料中气味的根源在于相容剂PP‑g‑MAH,故选用3种不同厂家的固相接枝相容剂5071、FT‑102和FH118B,与传统气味较大的熔融接枝相容剂KT‑1进行对比,研究其对材料气味和性能的影响,以便优先选择合适的相容剂,具体影响见表4。

从表4可以看出,加入不同相容剂的玻璃纤维增强PP材料的力学性能相近,但气味等级差别较大,加入相容剂5071、FT‑102和FH118B后材料的气味等级均比加入KT‑1的低。由于KT‑1合成时熔融接枝反应时间短,接枝率较低,为0.8%左右,同时残留的MAH单体含量较高,故材料的气味较大。而采用固相接枝工艺生产的相容剂5071、FT‑102和FH118B中残留的MAH单体含量相对较低,接枝率也相对较高,均为1.1%~1.2%左右,气味相对较低。通过对比可以看出,采用相容剂5071和FH118B时冲击性能都偏高了一些,拉伸强度和热变形温度均有不同程度的下降,而采用相容剂FT‑102的4#样品的各项性能都较高,故后续选用4#配方为基础展开研究。

表4 不同相容剂对气味级别和性能的影响Tab.4 Odor grade and properties of the materials with different compatibilizers

2.3 不同抗氧剂体系对材料气味等级的影响

通过表2对不同抗氧剂气味的判断可以确定抗氧剂体系对气味也有影响,故以4#配方为基础,即固定相容剂FT‑102添加量为5份,玻璃纤维T438H含量为30%,选择3组不同抗氧剂体系1010/168、3114/168、3114/DSTP进行比较,验证抗氧剂对气味的改善效果和对性能的影响,见表5。

表5 不同抗氧剂体系对气味级别和性能的影响Tab.5 Odor grade and properties of the materials with different antioxidant systems

通过对比表5中3种不同抗氧剂体系的性能测试结果,发现不同抗氧剂对性能的影响差别不大,主要是体现在气味等级上,3114/168体系的气味明显优于1010/168和3114/DSTP体系,也验证了表2中对这些抗氧剂单独气味测试的判断,3114气味较低,168、1010和DSTP气味均相对较高,尤其是DSTP,最终会迁移到材料表面进行挥发,影响了材料的气味效果。故确定将材料中的抗氧剂体系定为3114/168,应该可以进一步降低材料的气味和VOC含量,后续研究以5#配方为基础进行。

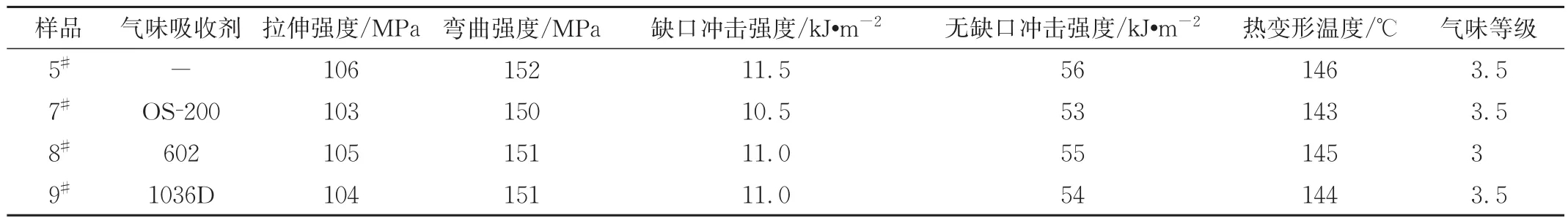

2.4 不同气味吸收剂对材料气味等级的影响

由于使用固相接枝工艺的相容剂后,玻璃纤维增强PP的材料气味等级为3.5左右,还未降低到相关汽车要求的技术标准3.0级,因此还需要加入气味吸收剂来改善。以5#配方为基础,即固定玻璃纤维T438H含量为30%,相容剂FT‑102为5份,选用抗氧剂体系3114/168,试验 3种不同气味吸收剂 OS‑200、602、1036D对材料气味等级和性能的影响,见表6。

表6 不同气味吸收剂对气味级别和性能的影响Tab.6 Odor grade and properties of the materials with different odor absorbents

从表6中可以看出,不同化学气味吸收剂对材料的各方面性能影响都较小,差别主要体现的气味等级上,采用602吸收剂改善的气味效果明显优于另外两组,材料气味等级已达到3级左右,另外两组气味效果不是特别明显,OS‑200为物理吸收剂,主要是利用其单孔结构及比表面积吸附或包裹残留在塑料制品内的甲醛、苯、醛类、苯类、挥发性有机物等小基团,对材料性能的影响稍微大一些,且气味会在产品使用过程中再缓慢释放出来。而化学除味剂602相对于1036D来说针对性可能更强一些,其分子内的羟基、羧基、氨基等功能基团主要通过化学键结合法,综合分解和氧化熔体中的臭味物质,如烷类、烯类、酯类、胺类等一些还原性的臭味物质,有效地降低了产品的气味以及VOC中各物质的含量,特别是TVOC含量。故可以选送8#样品作为最终的VOC性能验证方案。

2.5 VOC第三方检测分析

将1#配方即选用传统相容剂KT‑1和传统抗氧剂1010/168体系、5#配方即选用相容剂FT‑102和3114/168抗氧剂体系、8#配方即在5#配方的基础上添加气味吸收剂602送至第三方检测机构CTI进行检测,测试结果见表7。

表7 不同配方材料的VOC含量 μg/m3Tab.7 VOC contents of different formula materials μg/m3

从表7可以看出,1#配方检测出的TVOC为11 590 μg/m3,远超标准要求的 5 000 μg/m3限值,同时含有少量的甲苯、二甲苯和甲醛等小分子物质;而替代相容剂KT‑1和抗氧剂1010/168体系后的5#配方则可以发现甲苯、二甲苯、甲醛等均已消失不见,同时TVOC也降低了25%左右,改善效果明显;最终在5#配方基础上添加气味吸收剂602后的8#配方则使得TVOC直线下降到3 188 μg/m3,相对未添加气味吸收剂的配方下降了64%,基本上达到了相关标准要求。通过表7对VOC的检测结果可以验证本次研究的可行性,即对产品VOC有改善效果的顺序依次为抗氧剂体系、相容剂和气味吸收剂,只要找到适合的助剂,再加上真空吸附挤出工艺,就可以生产出满足要求的低气味低VOC的玻璃纤维增强PP材料。

3 结论

(1)验证了相容剂PP‑g‑MAH为玻璃纤维增强PP材料气味的主要来源,确认了FT‑102对材料气味的改善效果和性能都最佳;

(2)部分抗氧剂也对材料气味有一定的影响,3114/168复配体系对气味的影响最低,其他性能相差不大;

(3)化学除味吸收剂602的效果最佳,材料气味等级达到了3级,第三方VOC检测结果显示其TVOC含量降低到了3 188 μg/m3,远低于标准要求的5 000 μg/m3。