面向车辆平稳性的抗蛇行减振器结构参数多目标优化

张 海,冉祥瑞,李海涛,林凤涛,王秀刚

(1.中车青岛四方机车车辆股份有限公司 国家高速动车组总成工程技术研究中心,山东 青岛266111;2.华东交通大学 载运工具与装备教育部重点实验室, 南昌330013)

随着列车运行速度的提高,车辆的运行条件更加恶劣,转向架会产生一种周期性大振幅的横向摇摆运动,即蛇行运动[1],这直接影响车辆平稳运行。作为高速动车组关键的悬挂部件之一,抗蛇行减振器通过产生同时作用在车体及转向架上的阻尼力,抑制车辆剧烈振动,由此有效抑制转向架的蛇行运动,保证车辆的平稳运行[2]。因此在设计抗蛇行减振器时,应分析其参数对车辆运行平稳性的影响,对结构参数进行多目标优化以满足不同车辆工况对抗蛇行减振器的要求。

近些年来,国内外的学者对此通过建模仿真、试验做了大量研究。Alonso 等[3]基于螺旋弹簧减振器的实际参数值设计了相应的物理参数模型及简化等效模型。Bruni等[4]选用流体法建立了液压减振器的物理参数模型。Farjoud等[5]对减振器模型进行了理论分析,并利用已知模型分析了阻尼器参数对其性能的影响。吴念等[6]建立减振器完整三维内流场模型,根据减振器内不同结构对其动态特性的影响得到相应的阻尼特性曲线。陆冠东[7]以液压减振器的Maxwell 模型为基础讨论液压减振器串联的刚度与其相应特性的关系。王萌等[8]对市域快轨车的抗蛇行减振器座尺寸进行轻量化优化。

从现有成果来看,国内外研究大多都是侧重于抗蛇行减振器模型的建立与验证以及基于临界速度来讨论抗蛇行减振器与车辆蛇行运动的关系,而针对抗蛇行减振器结构参数对车辆运行平稳性影响的研究相对较少,并且多目标优化应用于抗蛇行减振器结构参数改进方面的研究较少。

本文在分析抗蛇行减振器的内部结构及工作原理基础上,运用SIMULINK 软件建立减振器液压数值模型,运用UM 软件建立CRH3车辆动力学模型,并基于上述两个模型实现联合仿真,研究了抗蛇行减振器结构参数对车辆运行平稳性的影响,分析车轮磨耗对车辆运行平稳性的影响,基于上述分析建立UM-ISIGHT 联合仿真模型对抗蛇行减振器结构参数进行多目标优化,可为抗蛇行减振器结构参数设计和制造提供重要参考。

1 建立联合仿真模型

1.1 抗蛇行减振器液压数值模型

一个典型抗蛇行减振器的结构如图1 所示,减振器两端分别连接车体和转向架。抗蛇行减振器节流阀由3个阀体组成[9],其中阻尼阀3上开有常通孔,阻尼阀2上开有阻尼孔,阻尼阀1上开有孔径较大的卸荷孔,因此阀1 也被称为卸荷阀。阀体的阀座上有弹簧提供开阀阻力,与该阻力对应的油液流动速度称为阀的开启速度。当活塞振动速度小于阻尼阀2的开启速度时,油液仅通过阻尼阀3的常通孔进入油缸;当活塞振动速度大于阻尼阀2且小于阻尼阀1的开启速度时,阻尼阀1 和阻尼阀3 同时工作;当活塞振动速度大于阻尼阀1 的开启速度(又称卸荷速度)时,油液压力达到阻尼阀1开启压力,阻尼阀1开始卸荷,3个阀体同时工作。

图1 抗蛇行减振器内部结构

建立抗蛇行减振器液压数值模型的关键是建立不同活塞振动速度下油液流经不同小孔时流量-压强关系。由文献[10]可知,油液流经常通孔、阻尼孔和卸荷孔时,油液流量与压强关系如式(1)至式(3)所示:

式中:Q为油液流经小孔的流量;Cd为流量系数;d3为常通孔的直径;d2为阻尼孔的直径;d1为卸荷孔的直径;ρ为油液密度;η为液体的动力黏度;l为小孔的通流长度;P为小孔两端的压力差。

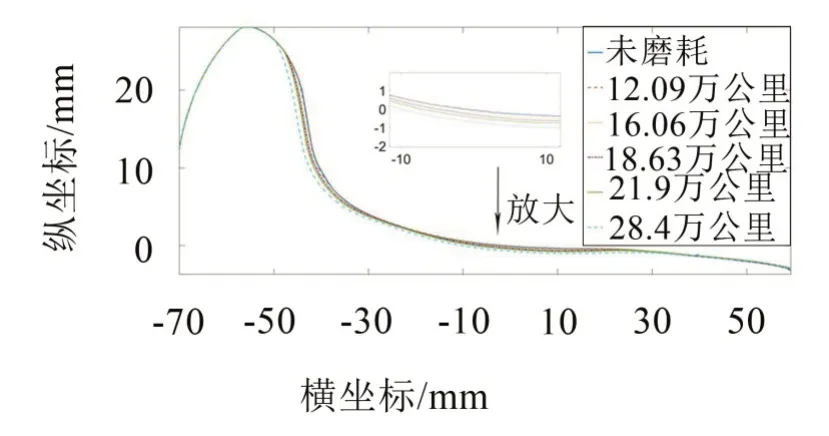

由于活塞单向阀和底阀的阀片刚度很小,减振器活塞两边油液压强近乎相等,拉伸、压缩阻尼力如式(4)至式(5)所示:

式中:F1为拉伸阻尼力;F2为压缩阻尼力;P为活塞两侧的油液压力差;Ap为活塞截面积;Ard为活塞杆截面积。

在SIMULINK 中利用常量输入模块、限幅的饱和特性模块、乘积模块、加减模块等建立抗蛇行减振器液压数值模型如图2 所示,利用XY Graph 模块显示减振器的示功图和速度特性曲线图;利用To Workspace 模块将活塞位移、速度和阻尼力导入MATLAB工作空间。

图2 抗蛇行减振器液压数值模型

1.2 车辆动力学模型

在车辆动力学软件UM 中,搭建CRH3 型车的模型如图3 所示。车体、构架和轴箱均为刚体,一系、二系弹簧设为线性力元,减振器、牵引拉杆和横向止挡设置为双极力元,转臂节点和抗侧滚扭杆设置为Bushing模型。

图3 车辆动力学模型

1.3 联合仿真模型

联合仿真模型由CRH3车辆动力学模型和减振器液压数值模型组成。在车辆动力学模型中将前、后转向架的抗蛇行减振器元件作用力类型设置为Liner,初始作用力设置为变量Damper Force N,其中N表示车上不同位置抗蛇行减振器的自定义编号。

在减振器液压数值模型中,将减振器的作用力方向设置为与车辆模型的坐标系方向保持一致。由于减振器液压数值模型中阻尼力正负与车辆模型的坐标系相反,因此需要调整阻尼力使其压缩为正、拉伸为负。此外,由于在后续编译过程中微分模块不可被编译,必须要引入Transfer Fcn模块代替微分模块。在去除信号激励模块和信号显示模块后,添加输入模块In 和输出模块Out。在Simulink 中将减振器液压数值模型导出动态链接库(Dynamic Link Library,DLL),在UM Simulation程序中加载车辆动力学模型,利用外部库向导Wizard of external libraries导入生成的DLL文件,将减振器的位移和阻尼力分别与车辆系统的车体构架间相对位移和减振器阻尼力对接。设置对接参数后,完成联合仿真模型的建立。

2 不同车速下抗蛇行减振器结构参数对车辆平稳性的影响

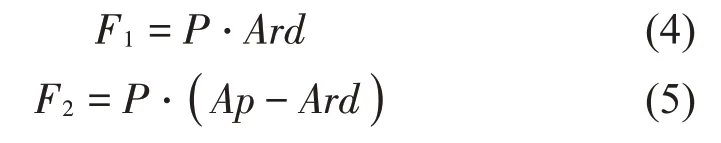

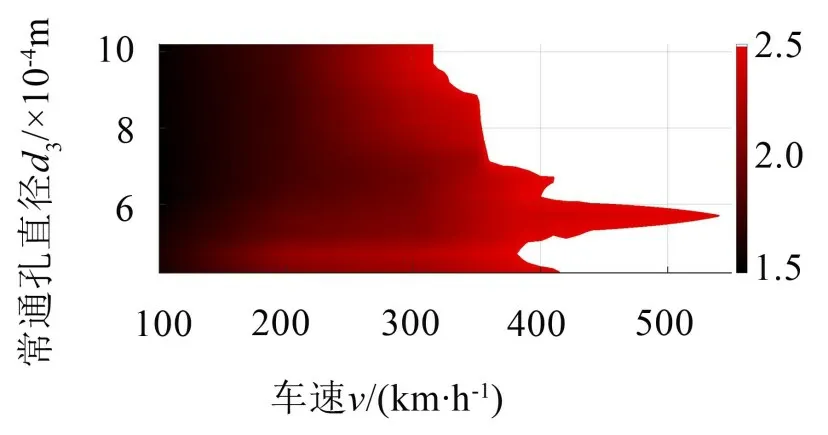

在不同车速条件下,改变抗蛇行减振器的单一结构参数值,记录车体横向Sperling 平稳性指标数值,构建车辆横向平稳性空间。通过联合仿真模型计算,讨论抗蛇行减振器结构参数、车辆运行速度和车辆横向平稳性三者之间的关系。基于前文分析,设置轮轨接触力模型为FASTSIM,线路类型为直线,轨道不平顺选用UIC低激励1 000米。通过改变模型中抗蛇行减振器常通孔径、卸荷孔径和活塞杆直径,对车速在100 km·h-1~550 km·h-1范围内的车体横向Sperling 平稳性指标进行计算,构建车辆横向平稳性空间如图4至图6所示。

2.1 常通孔径对车辆运行平稳性空间影响

常通孔径对车辆运行平稳性空间的影响如图4所示。

图4 考虑常通孔径的车辆平稳空间

由图4 可知,抗蛇行减振器常通孔径变化对车辆横向平稳性有较大影响。当车速小于200 km·h-1时,随着常通孔径的增大,车辆平稳性由优变劣,这是由于在车速较低时,车辆的蛇行运动不明显,此时抗蛇行减振器提供较小的阻尼力即可。常通孔径过小导致抗蛇行减振器在低速段提供的阻尼力过大,反而不利于车辆平稳运行。当车速在200 km·h-1~300 km·h-1之间时,车辆平稳性随着常通孔径的增加出现“劣-优-劣”的变化趋势。此时车辆需要抗蛇行减振器提供适量的阻尼力。常通孔径过大,减振器提供的阻尼力过小;常通孔径过小,减振器提供的阻尼力过大。因此二者都与此时车辆需要抗蛇行减振器提供适量的阻尼力相冲突,不利于车辆平稳地运行。当车速大于300 km·h-1时,车辆平稳性“劣-优-劣”的变化趋势更为明显,并且平稳性最优值对应的常通孔径在0.58 mm左右。车辆在高速运行时存在着阻尼力不足的问题。虽然较小的常通孔径理论上可以提供较大的阻尼力,但孔径过小和油液的黏性会导致油液流通受阻从而不能提供足够的阻尼力。此时,车辆运行的横向平稳性变差,孔径过小造成的减振器内部油液堵塞也会降低对减振器的使用寿命。因此在设计减振器结构参数时,适当减小常通孔径有利于车辆运行平稳性的提高。

2.2 卸荷孔径对车辆运行平稳性空间影响

卸荷孔径对车辆运行平稳性空间的影响如图5所示。

图5 考虑卸荷孔径的车辆平稳空间

由图5 可知,抗蛇行减振器卸荷孔径变化对车辆横向平稳性影响较小。当车速小于150 km·h-1时,车辆平稳性基本上不会随着卸荷孔径的变化而变化。当车速在150 km·h-1~350 km·h-1之间时,车辆平稳性随着卸荷孔径的增大出现“优-劣”的变化趋势。此时,车辆需要抗蛇行减振器提供适量的阻尼力,而适当的小卸荷孔径能保证减振器在卸荷段仍能提供一定的阻尼力,这使得车辆运行较为平稳。当车速大于350 km·h-1时,车辆平稳性“优-劣-平稳”的变化趋势明显,增加卸荷孔径并不改变特性曲线中卸荷段阻尼力大小,因此也无法为车辆高速运行提供所需的大阻尼力,车辆运行的横向平稳性变差。从极端情况来看,卸荷孔径减小到一定程度后,可认为卸荷孔不起作用,此时阻尼力会在原本卸荷段保持工作段的上升速度而增大,与常通孔径减小时情况相似;而当卸荷孔径增加到一定程度后,可认为油液一旦流经卸荷阀便不会产生阻尼力,减振器提供的阻尼力为定值且数值较小,此时减振器阻尼力无法满足车辆高速运行的需要,车辆运行平稳性自然出现下降。因此,在设计减振器结构参数时,适当减小卸荷孔径有利于车辆运行平稳性的提高。

2.3 活塞杆直径对车辆运行平稳性空间影响

活塞杆直径对车辆运行平稳性空间的影响如图6所示。

由图6 可知,抗蛇行减振器活塞杆直径变化对车辆横向平稳性有较大影响。当车速小于200 km·h-1时,车辆平稳性基本上不会随着卸荷孔径的变化而变化。这是因为在车速较低时,车辆蛇行运动不明显,此时抗蛇行减振器提供较小的阻尼力即可。当车速大于225 km·h-1时,车辆平稳性随着活塞杆直径的增大出现“劣-优-劣”的变化趋势,车辆平稳性空间以活塞杆直径初始参数0.043 m 为界呈轴对称分布。活塞杆直径越大,拉伸阻尼力越大,压缩阻尼力越小,反之亦然。活塞杆直径的变化会导致减振器阻尼力非对称性加剧,两种情况都不利于车辆平稳运行。因此,在设计结构参数时应尽可能使减振器阻尼特性保持对称。

图6 考虑活塞杆直径的车辆平稳空间

3 车轮磨耗对轮轨接触几何的影响

在车辆运营过程中,车轮与钢轨接触会导致车轮踏面出现径向和轴向磨耗。其中,径向磨耗会导致车轮滚动圆变成多边形,轴向磨耗会改变车轮踏面外形,进而改变轮轨接触状态,影响车辆运行平稳性。等效锥度是轨道、车辆及多体动力学仿真计算、车辆运行性能评定或验收试验等主要指标[11]。

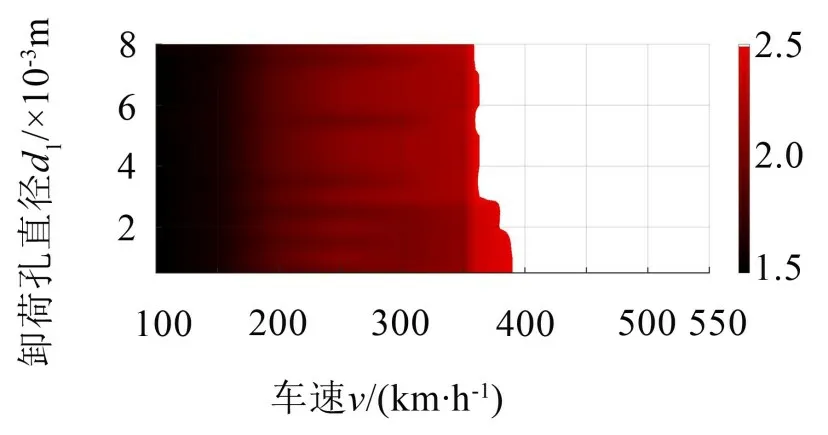

车辆不同运营里程下车轮型面的对比情况如图7所示。

图7 车轮型面对比

由图7可知,随着车辆运营里程的增加,车轮踏面磨耗加剧,局部出现凹形磨耗,而且在运营里程超过21.9 万公里后,轮缘磨耗显著增大。不同车轮磨耗下等效锥度随轮对横移量变化情况如图8所示。

图8 不同车轮磨耗下踏面等效锥度随横移量变化对比

由图8可知,随着车轮磨耗的加剧,在轮对小位移时踏面等效锥度明显增大,在轮对大位移时当踏面等效锥度上升相同数值时对应的横移量明显增大。这是因为车辆运营里程较少时,车轮踏面磨耗主要发生在小位移区,轮对小位移区车轮踏面发生凹陷,等效锥度增大,此时轮缘磨耗量较少,轮对大位移区车轮踏面等效锥度较大[12];随着运营里程增加,车辆小位移区踏面形状趋于稳定,轮缘磨耗量增大,即轮对大位移区踏面磨耗加剧,等效锥度降低,与低磨耗车轮相比达到相同等效锥度所需的轮对横移量增加。

等效锥度随横移量的变化具有高度非线性,为了便于用等效锥度表示轮轨接触关系,常采用轮对横移量为3 mm时对应的名义等效锥度进行计算[13]。由图8 可知,名义等效锥度随着车轮磨耗加剧而增加,说明此时轮轨接触几何状态变差。名义等效锥度参数可以较好反映车轮磨耗对轮轨接触关系的影响。为实现表达统一,后续在未指明含义时等效锥度均指名义等效锥度。

4 多目标优化

4.1 多目标优化设计

现实中车轮磨耗不可避免,考虑到我国高速铁路运营量较大的现状和经济成本的限制,通常采取在车轮磨耗到一定程度后进行镟修从而保证车轮踏面形状满足要求的方法,因此在设置车辆悬挂参数时必须保证在车轮磨耗达到一定程度前车辆可以平稳地运行。由图8 可知,车轮磨耗造成轮轨接触几何关系的改变可以通过等效锥度反映出来。当车辆运行里程较少时,等效锥度较小,而较低的蛇行频率又会与车体振动频率耦合,车辆易发生一次蛇行;同时在车速较低时也会出现晃车现象[14]。车辆达到一定运营里程后,轮轨间磨耗导致车轮踏面出现凹形磨耗,等效锥度增大,车辆易发生二次蛇行;同时在车速较高时会出现抖车现象,这两种情况均对车辆运行的平稳性有着非常大的影响[15]。为了保证车辆在较宽的车速和车轮磨耗范围内能够平稳运行,在设计抗蛇行减振器时必须考虑车辆运行速度和轮轨接触等效锥度综合影响[16]。

作为功能强大的计算机辅助优化平台,ISIGHT内部提供多种实验设计、优化方法,通过广泛的CAE和自编程序接口集成多种软件,可实现复杂的仿真设计,得出合理的优化方案。采用ISIGHT集成软件进行优化设计需要满足3 个条件:模型文件可读或者可以控制模型文件的某些文件可读、解算器可以自动批处理计算以及结果文件可读,UM 软件完全符合这3个条件。因此可以采用基于UM与ISIGHT联合仿真设计优化方案。需要注意的是:ISIGHT只能读取十进制文本,而UM 计算结果保存为二进制文件,因此需要采用MATLAB编写m文件并转成可执行文件(executable file,exe),将二进制结果文件转为十进制文本供ISIGHT 读取。UM 和文件进制转换的运行可通过编写批处理程序实现。

带精英策略的非支配排序的遗传算法(Nondominated Sorting Genetic Algorithm,NSGA-Ⅱ)是目前最流行的多目标遗传算法之一,它具有运行速度快、解集的收敛性好的优点。该算法需要进行多次计算,为节约计算成本,在已搭建的UM-ISIGHT 联合仿真模型基础上搭建近似模型,近似模型类型选择径向基(Radial basis function,RBF)神经网络模型。由于设计参数较少,该近似模型仅需四百次初始化计算即可使可靠度高于90%,既保证计算精度又可节约大量时间。完整优化方案流程如图9所示。

图9 多目标优化整体流程

结合车辆运行情况和上述车轮磨耗分析,本文采用NSGA-II算法,设置种群数量为20,迭代次数为3 000 次,交叉概率为0.9,剩余参数均采用默认值。本文所建立抗蛇行减振器液压数值模型的核心参数为油液流过小孔时的通流面积,模型对阀系孔的形状等细节因素反映能力有限。另外,由图6可知,活塞杆直径在初始值附近小范围内变化对车辆平稳性影响程度很小,这会导致优化算法很难收敛得到最优解。因此本文选择与通流面积相关性最大同时在第3节中对车辆运行平稳性影响较大的常通孔径和卸荷孔径作为优化参数。优化目标设为如表1所示的两种工况下车体Sperling 横向平稳性指标Wy1和Wy2,车体横向平稳性指标数值越小代表车辆平稳性越好。

表1 优化目标的两种工况设置

4.2 多目标优化结果

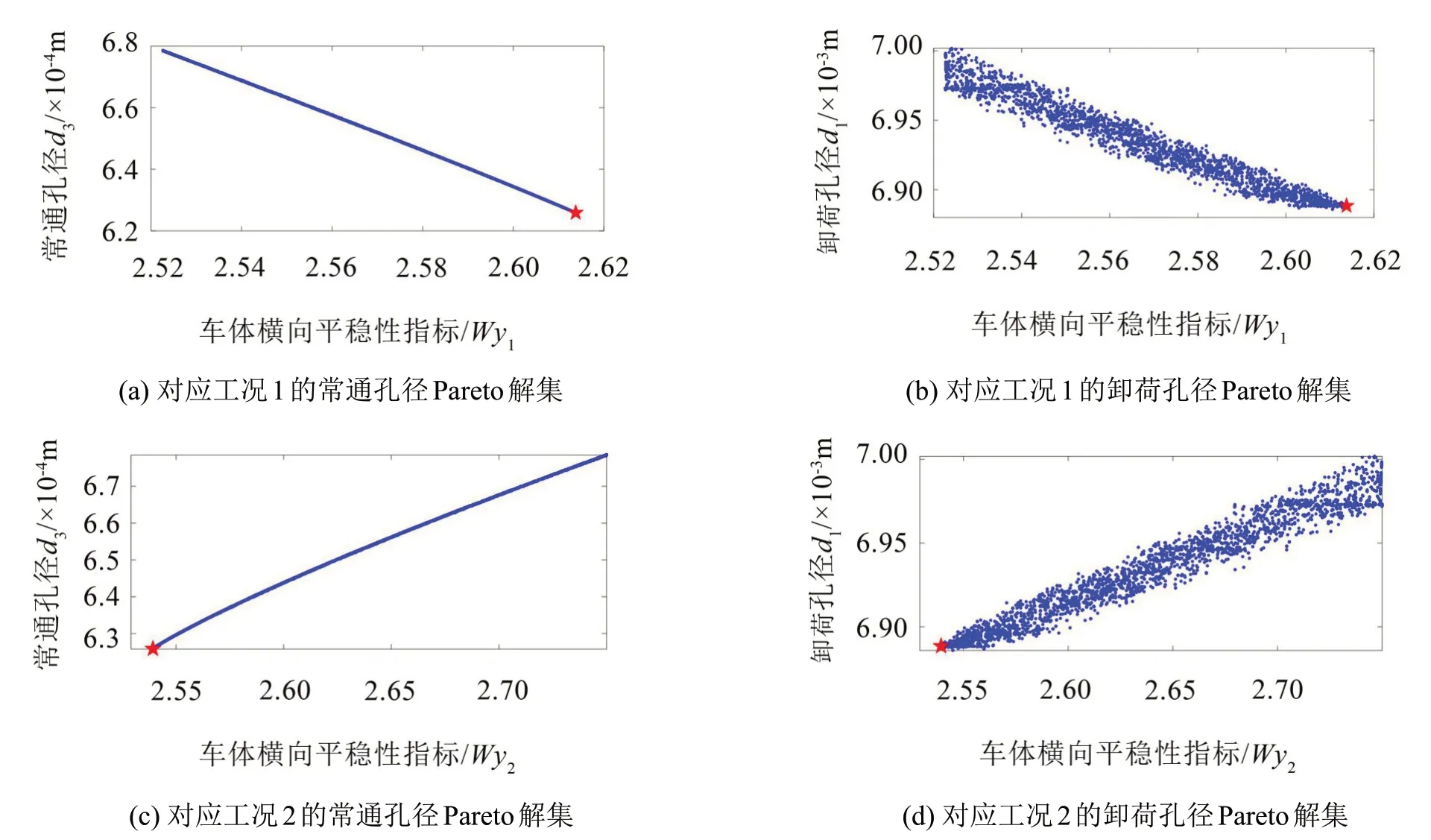

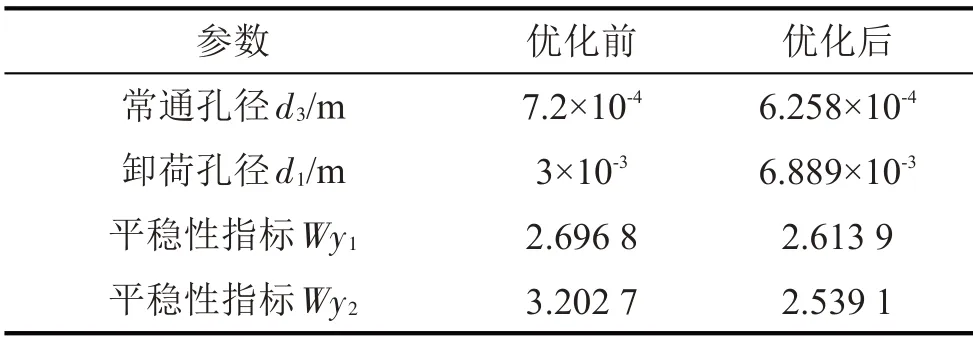

多目标优化得到的Pareto优化目标前沿如图10所示,图中五角星点表示最优解。由图10 可知,Pareto 前沿反映了两目标之间的相互矛盾关系,即低车速、低等效锥度工况下车辆平稳性越好,高车速、高等效锥度工况下车辆平稳性越差,反之亦然。前者的平稳性指标在2.52 到2.62 之间,后者的平稳性指标在2.53 到2.75 之间。在相同悬挂参数条件下,高车速、高等效锥度工况下车辆平稳性较前者表现略差,因此在设计减振器结构参数时应首先考虑提高磨耗加剧时车辆运行的平稳性。

图10 最优车体平稳性指标

对两种工况下抗蛇行减振器结构参数进行多目标优化后得到的Pareto 集如图11 所示,其中五角星点表示最优解。图11(a)至图11(b)为低车速、低等效锥度工况下抗蛇行减振器参数分布,图11(c)至图11(d)为高车速、高等效锥度工况下抗蛇行减振器参数分布。由图11 可知,常通孔径取值分布较广、波动性较小,卸荷孔径取值较为集中、波动性较大。两种工况下,抗蛇行减振器结构参数变化导致的车辆平稳性变化取值相反,与图10 反映出的规律保持一致。优化参数及优化目标最优解、原始值的数值如表2 所示。由表2 可知,优化后常通孔径小幅减小,卸荷孔径大幅增大,两种工况下横向平稳性指标分别提升3.074 % 和20.72 %,高车速、高等效锥度条件下车辆平稳性优化效果显著,优化抗蛇行减振器结构参数使车轮磨耗加剧后车辆运行平稳性显著改善。

图11 最优抗蛇行减振器参数

表2 优化后最优参数和原参数对比

5 结语

(1)抗蛇行减振器结构参数对车辆平稳性影响很大。适当减小常通孔径和卸荷孔径的数值,选择活塞杆截面积等于活塞截面积的一半,可保证减振器具有良好的阻尼对称性,更有利于车辆平稳运行。

(2)车轮磨耗对轮轨接触几何状态有较大的影响。相同悬挂条件和外部激励下,车轮磨耗越大,轮轨接触几何状态越差,等效锥度随磨耗的变化可充分反映出这一规律。

(3)低车速、低等效锥度和高车速、高等效锥度两种工况下车辆平稳性具有矛盾性。进行多目标优化后,抗蛇行减振器常通孔径减小,卸荷孔径增加,低速、低等效锥度工况下车辆平稳性提高3.074 %高速、高等效锥度工况下车辆平稳性提高20.72%,针对后者的优化效果明显。

(4)本文由于模型等因素限制,研究对象仅为两个孔径参数。减振器油品温度应当对车辆运行平稳性也有一定影响,为保证车辆在不同外界环境下平稳运行,下一步研究可以从减振器油品温度对车辆平稳性影响的角度开展,结合不同孔的形状进而获得减振器内部油液的最优选择。