半钢子午线轮胎锥度效应影响因素分析

刘风丽,彭 松,王时豪,宋 立,李天奇

(中策橡胶集团股份有限公司,浙江 杭州 310018)

轮胎是汽车与路面保持接触的唯一部件,不仅支承汽车的滚动,而且直接影响汽车的行驶性能。因此汽车行驶性能与轮胎地面力学性能密切相关。然而轮胎地面力学性能又与轮胎品质密不可分,因此汽车行驶性能是建立在轮胎品质基础之上的[1]。

轮胎制造工艺水平影响轮胎的品质[2-3]。半钢子午线轮胎是由不同橡胶、钢丝等材料,经过压出、复合、贴合、辊压、硫化等一系列生产工序复合的产物。因此设备精度、操作员操作手法及生产环境都会对轮胎品质造成影响[4-7]。

轮胎在滚动过程中,如果或多或少伴有作用于其上的锥形侧向力,力图使其偏离原来的直线运动方向,即使是刚换上的新轮胎也可能如此,该现象被称为轮胎的锥度效应。

本工作主要分析轮胎制造过程中常见因素对轮胎锥度效应的影响。

1 实验

1.1 试验轮胎

试验采用控制变量法,试验轮胎规格为265/70R18。

1.2 测试条件

1.2.1 充气压力

检测充气压力的精度要求为:检测值 设定值±10 kPa,波动量 ≤5 kPa。最大充气压力(Pmax)参见轮胎胎侧标注。

检测充气压力标准如下:当Pmax≤320 kPa时,充气高压≥280 kPa,检测充气压力为180 kPa;当440 kPa≥Pmax>320 kPa时,充气高压≥350 kPa,检测充气压力为260 kPa;当Pmax>420 kPa时,充气高压≥350 kPa,检测充气压力为320 kPa。

1.2.2 负荷

检测负荷精度要求为:检测值 设定值±5 kg,波动量 ≤设定值×1%;最大负荷参见轮胎胎侧标注;增强型轮胎测试时的单胎最大负荷为胎侧标定负荷指数减5后的负荷指数所对应的负荷值(胎侧有“EXTRALOAD”或“REINFORCED”字样的为增强型轮胎)。

检测负荷为单胎最大负荷×80%。

1.2.3 轮辋宽度

检测宽度精度要求为标准宽度±0.5J。检测轮辋宽度参考TRA《美国轮胎轮辋协会标准年鉴》和ETRTO《欧洲轮胎轮辋技术组织标准手册》标准。

1.2.4 速度

速度精度要求为检测值应在±设定值×1%的范围内,波动量≤设定值×0.5%。

检测速度标准为65 r·min-1。

1.3 试验设备

LCY1418-JY-A二次法成型机,北京敬业机械设备有限公司产品;轮胎均匀性实验机,巨轮智能装备股份有限公司产品。

1.4 测试及计算方法

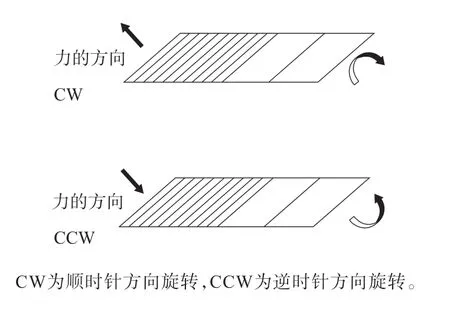

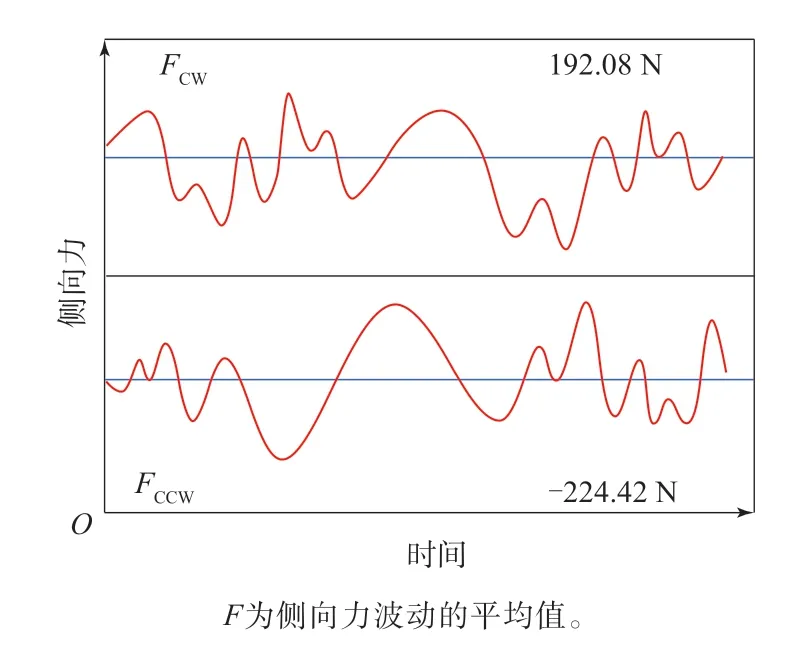

轮胎锥度测试如图1所示。锥度测试的受力和受力波形示意分别如图2和3所示。

图1 轮胎锥度测试

图2 轮胎锥度测试受力示意

锥度的计算值为FCW和FCCW的平均值,即-16.2 N。

图3 轮胎锥度测试的受力波形

2 结果与讨论

轮胎生产过程中锥度影响因素主要包括半成品(胎面厚度差和宽度差不对称)、成型[胎面、带束层或组件(胎面、冠带层、带束层在二段成型时的复合件)贴偏]、硫化(胎坯中心线与模具中心线或胶囊中心线不重合)、结构(胎面为非对称花纹)。下面分别进行讨论。

2.1 半成品

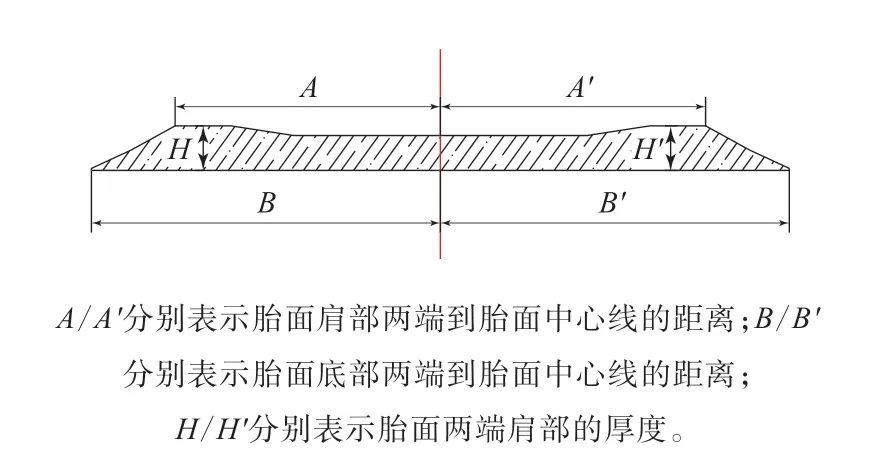

轮胎胎面胶如图4所示。

图4 轮胎胎面胶示意

因胎面压出后各尺寸存在一定偏差,为使试验数据更加准确(贴近理论计算值),将A与A'和B与B'的差值控制在±2 mm,H与H'的差值控制在±0.3 mm,其余控制参数的公差以现场执行为准。A,A',H和H'以X光扫描仪数值为准。

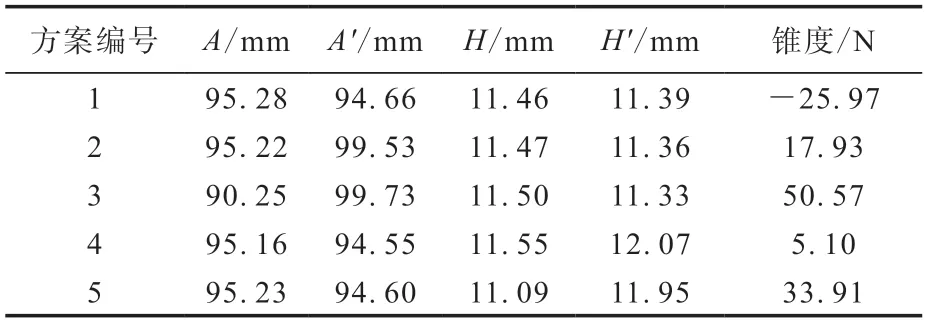

胎面尺寸变化对应的锥度如表1所示。因难以控制标准状态下的锥度为零,故将方案1作为标准胎面,其试验结果作为参照,方案2—5的锥度为平均值。

表1 胎面尺寸变化对应的锥度值

从表1可以看出,胎肩宽度差值在5 mm左右对锥度影响为34.3 N;胎肩厚度差值在0.5 mm左右对锥度影响为23.5 N。

2.2 成型

进行胎面、带束层和组件贴偏3组试验及1个参照试验(参照试验所有部件都正常贴合),所有贴偏均在成型时向左偏。

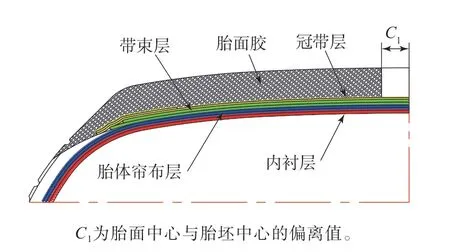

2.2.1 胎面贴偏

胎面贴偏如图5所示。

图5 胎面贴偏示意

C1分别取0,1,3和5 mm(每个数值分别做3条轮胎)时,对应的锥度平均值分别为-29.79,-15.19,26.36和74.77 N。

从以上数据可以看出:当C1由0 mm增大至1 mm时,轮胎的锥度增大了14.60 N;当C1由1 mm增大至3 mm时,锥度增大了41.55 N,平均每偏离1 mm锥度增大20.78 N;当C1由3 mm增大至5 mm时,锥度增加了48.31 N,平均每偏离1 mm锥度增大24.21 N。

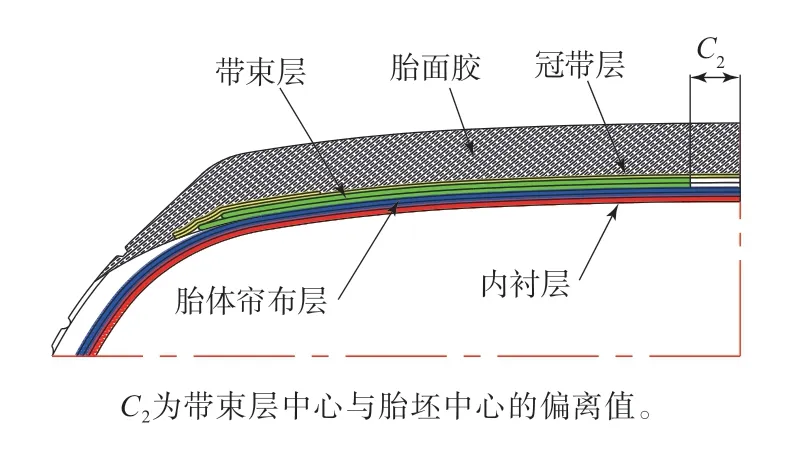

2.2.2 带束层贴偏

带束层贴偏如图6所示。

图6 带束层贴偏示意

C2分别取1,3和5 mm(每个数值分别做3条轮胎)时,对应的锥度平均值分别为-21.07,14.01和56.55 N。

从以上数据可以看出:当C2由0 mm增大至1 mm时,锥度增大了8.72 N;当C2由1 mm增大至3 mm时,锥度增大了35.08 N,平均每偏离1 mm锥度增大17.54 N;当C2由3 mm增大至5 mm时,锥度增大了42.53 N,平均每偏离1 mm锥度增大21.27 N。

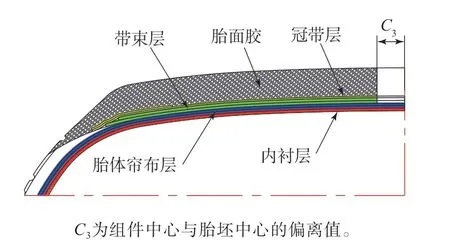

2.2.3 组件贴偏

组件贴偏如图7所示。

图7 组件贴偏示意

C3分别取1,3和5 mm(每个数值分别做3条轮胎)时,对应的锥度平均值分别为-3.53,76.34,160.23 N。

由上述数据可以看出:当C3由0 mm增大至1 mm时,锥度增大了26.26 N;当C3由1 mm增大至3 mm时,锥度增大了79.87 N,平均每偏离1 mm 锥度增大39.98 N;当C3由3mm增大至5mm时,锥度增大了83.89 N,平均每偏离1 mm锥度增大41.94 N。

2.3 硫化

用荧光笔标记胎坯的内侧和外侧中心,硫化1条轮胎后确认胶囊中心线、胎坯中心线和模具中心线三线是否重合,若未重合调整预定型高度和抓胎手的装胎高度直至重合,调整到位后硫化生产3条轮胎作为标准轮胎。

2.3.1 胎坯中心与胶囊中心偏离

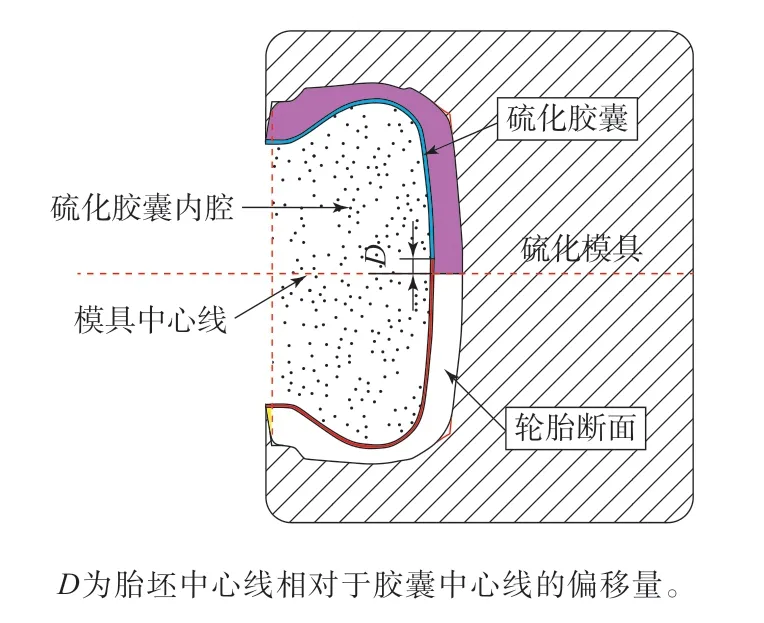

胎坯中心与胶囊中心偏离如图8所示。

图8 胎坯中心与胶囊中心偏离示意

D分别取0,2和4 mm(每个数值分别做3条轮胎)时,对应的锥度平均值分别为25.38,10.39和-29.11 N。

从数据可以看出:当D由0 mm增大至2 mm时,锥度增大了14.99 N,平均每偏离1 mm锥度增大7.45 N;当D由2 mm增大至4 mm时,锥度增大了39.49 N,平均每偏离1 mm锥度增大19.80 N。

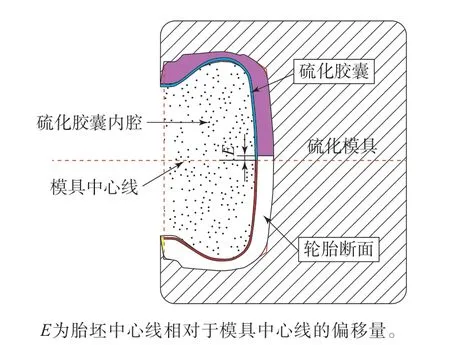

2.3.2 胎坯中心与模具中心偏离

胎坯中心与模具中心偏离如图9所示。

图9 胎坯中心与模具中心偏离示意

E分别取2和4 mm(每个数值分别做3条轮胎)时,对应的锥度平均值分别为72.23和149.74 N。

从数据可以看出:当E由0 mm增大至2 mm时,锥度增大了46.84 N,平均每偏离1 mm锥度增大23.42 N;当E由2 mm增大至4 mm时,锥度增大了77.52 N,平均每偏离1 mm锥度增大38.81 N。

2.4 非对称胎面花纹

非对称胎面花纹对锥度的影响是两肩部花纹的海陆比差异(主要影响硫化时的吃胶量),所以在设计非对称花纹胎面时应考虑花纹两肩部的海陆比差异,合理设计胎面两肩部的胶料。

3 结论

(1)胎面和胎肩宽度和厚度差值在一定范围内,对轮胎的锥度影响不大。

(2)成型时胎面、带束层和组件贴偏对锥度效应影响较大,且偏移量越大,单位偏移量对锥度的影响越大,因此成型时应该严格控制设备精度,减小设备精度波动,同时加大检查力度,及时发现问题并解决。

(3)硫化时胎坯中心需与胶囊中心和模具中心重合,胶囊中心与胎坯中心位置偏移对锥度效应影响较小,模具中心与胎坯中心位置偏移对锥度效应影响较大且偏移量越大,单位偏移量对锥度的影响越大。因此硫化胎坯位中心应确保与模具中心重合。