8R22.5 14PR无内胎全钢载重子午线轮胎带束层结构的调整设计

郑益平,王泽君,张 颖

(中策橡胶集团股份有限公司,浙江 杭州 310018)

随着我国交通运输行业及轮胎工业的不断发展,无内胎全钢载重子午线轮胎也得到了迅速发展,生产规模日益扩大。无内胎全钢载重子午线轮胎的显著特点是耐磨性能优异,耐久性能和承载能力较高,且滚动阻力较小,节约燃油[1-2]。根据我国及世界环境保护的发展趋势,各轮胎公司都在发展“绿色轮胎”,减少轮胎原材料消耗和降低滚动阻力是其中的一部分[3-4]。

为使8R22.5 14PR无内胎全钢载重子午线轮胎更好地满足国内市场的使用需求,扩大市场份额,在保证轮胎性能基本不变的情况下,在施工设计中将4层带束层结构调整为0°带束层结构[5-6],可以适当降低成本。现将其调整设计情况简要介绍如下。

1 技术要求

根据GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》的要求,确定8R22.5 14PR无内胎全钢载重子午线轮胎的技术参数为:标准轮辋 6.00×22.5,充气外直径 935(924~946)mm,充气断面宽 203(195~211)mm,标准充气压力 830 kPa,标准负荷 1 900 kg,负荷指数130/128,速度级别 M。

2 带束层结构简介

带束层是全钢载重子午线轮胎的主要受力部件,不仅决定轮胎充气形状及各部位由内压引起的初始应力,承受60%~75%的内压初始应力[7-8],还决定了轮胎冠部强度和刚度,影响轮胎的耐磨性能、转向性能和安全性能等,带束层的安全倍数一般设计要求大于5。解剖分析市售轮胎可以发现,全钢载重子午线轮胎带束层设计的结构形式主要有以下几种。

2.1 4层带束层结构

多数轮胎公司的全钢载重子午线轮胎采用4层带束层结构,这种带束层的结构形式如图1所示。

图1 4层带束层结构

4层带束层结构中位于最内层的第1层带束层为过渡层,主要是在径向90°排列的胎体钢丝帘线与近乎周向0°排列的工作带束层之间起到应力过渡作用,可以减小层间剪切力。因此,第1层带束层的裁断角度比较大,一般为45°~55°。

第1层带束层外面的第2层和第3层带束层是交叉排列的工作层,承担主要的内压应力,这2层带束层的裁断角度比较小,一般为15°~22°。

4层带束层结构中位于最外层的第4层带束层为保护层,即保护内部的带束层钢丝帘布和胎体钢丝帘布免受外力冲击,多使用高伸长(HE)或高抗冲击(HI)型钢丝帘线,这层带束层帘布的裁断角度比较小,一般为15°~22°。

2.2 下3层半带束层结构

下3层半带束层结构的特点是将第1层带束层分置两边,中间部分断开,如图2所示,其优点是减小胎冠中部的应力,降低胎冠中部的刚性,使接地压力分布较为均匀,提高轮胎磨耗的均匀性。

图2 下3层半带束层结构

2.3 3层带束层结构

中型或轻型全钢载重子午线轮胎一般采用3层带束层结构,如图3所示。有的轮胎厂将4层带束层中的第4层保护层去掉,有的则是将第1层过渡层去掉,都可以满足使用要求,具有减小轮胎质量和简化工艺的优点。

图3 3层带束层结构

2.4 0°带束层结构

0°带束层结构是意大利倍耐力公司的专利技术,0°带束层是由2层沿周向排列重叠缠绕两周而组成的环状增强带束条。这是一种比较先进的带束层结构,尤其是对低断面全钢载重子午线轮胎来说更是如此。0°带束层的主要作用是减小带束层边部的变形,提高子午线轮胎的胎肩刚性,减小变形生热,保护带束层免受由应力应变作用产生的疲劳损坏和热破坏,保证轮胎在高速行驶时具有稳定的尺寸,提高胎面稳定性,减少不均匀磨耗。

与普通带束层结构的全钢载重子午线轮胎相比,0°带束层结构的全钢载重子午线轮胎在如下性能方面有所改善:(1)降低滚动阻力,节省燃料,节油约5%;(2)降低生热,使轮胎具有更好的耐久性能和高速性能;(3)胎面稳定,减少变形滑移,不易产生偏磨,行驶里程延长约20%;(4)提高轮胎的侧向刚性(转弯刚性)和抓着性能,改善车辆的操纵稳定性和转向性能。

3 带束层结构的施工调整设计

我公司的8R22.5 14PR无内胎全钢载重子午线轮胎原来采用4层带束层结构,第1层带束层采用3×0.30普通强度钢丝帘线,第2和第3层带束层采用4+6×0.30HT高强度钢丝帘线,第4层带束层采用5×0.30HI高抗冲击型钢丝帘线,裁断角度分别为50°,18°,18°,18°。带束层安全倍数为6.2。

4层带束层结构虽然能够满足轮胎的使用要求,但是为进一步适应当前的发展趋势,本次调整设计采用0°带束层结构,第1和第2层带束层为工作层,第3层带束层为保护层,钢丝帘布的裁断角度分别为24°,15°和15°,其中第1和第2层带束层采用2×7×0.30ST超高强度钢丝帘线,第3层带束层采用5×0.35HI高抗冲击型钢丝帘线,0°带束层采用3×4×0.22HE高伸长钢丝帘线。本次设计带束层安全倍数为6.7,满足设计和使用要求。

由4层带束层结构调整为0°带束层结构后,轮胎质量减小了0.7 kg,降低了轮胎原材料的消耗。

4 成品性能

4.1 外缘尺寸

按照GB/T 521—2012《轮胎外缘尺寸测量方法》,测量采用0°带束层结构的成品轮胎的外缘尺寸。安装于6.00×22.5标准轮辋上的成品轮胎在830 kPa充气压力下,充气外直径为936 mm,充气断面宽为203 mm,符合国家标准要求。

4.2 强度性能

按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行成品轮胎强度性能试验,试验条件为:充气压力 830 kPa,压头直径 38 mm。测试结果表明,5个测量点的破坏能分别为1 696.1,1 696.0,1 696.0,1 696.0,1 696.1 J(均未压穿),都超过国家标准的规定值(1 695 J),满足国家标准要求。

4.3 耐久性能

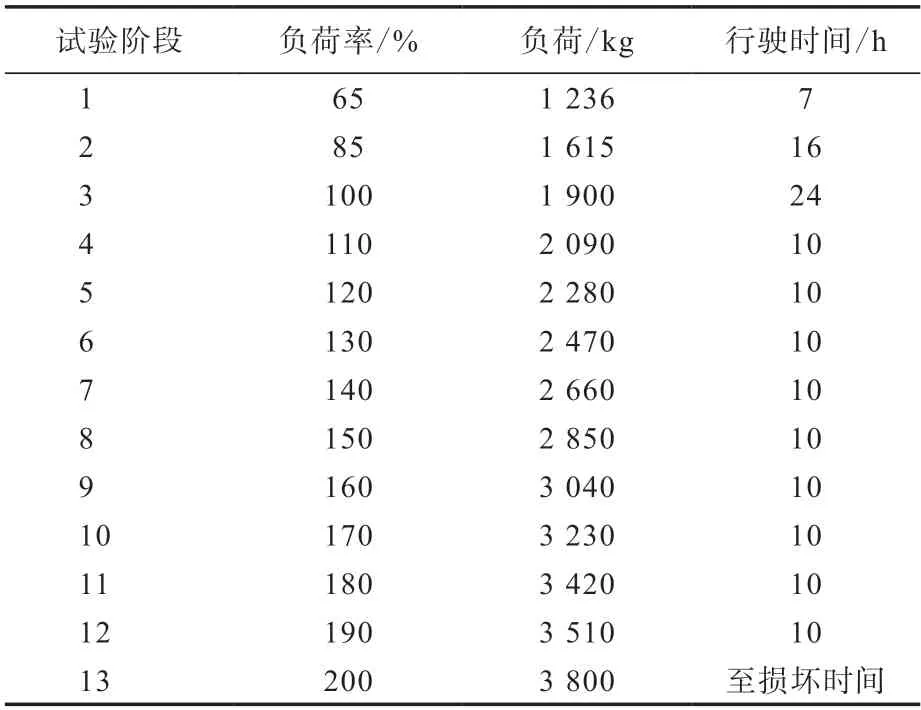

在GB/T 4501—2016《载重汽车轮胎性能室内试验方法》的基础上结合企业标准进行成品轮胎耐久性试验,充气压力为830 kPa,额定负荷为1 900 kg,转鼓试验速度为72 km·h-1,试验条件如表1所示。

表1 耐久性试验条件

成品轮胎耐久性能的测试结果如下:调整前(4层带束层结构)累计行驶时间为112.73 h,损坏形式为肩部裂口;调整后(0°带束层结构)累计行驶时间为127.65 h,损坏形式为肩部裂口。带束层结构调整前后轮胎耐久性能均达到国家标准要求(≥47 h),也均达到企业标准要求(≥87 h),调整后轮胎的耐久性能更优异。

4.4 高速性能

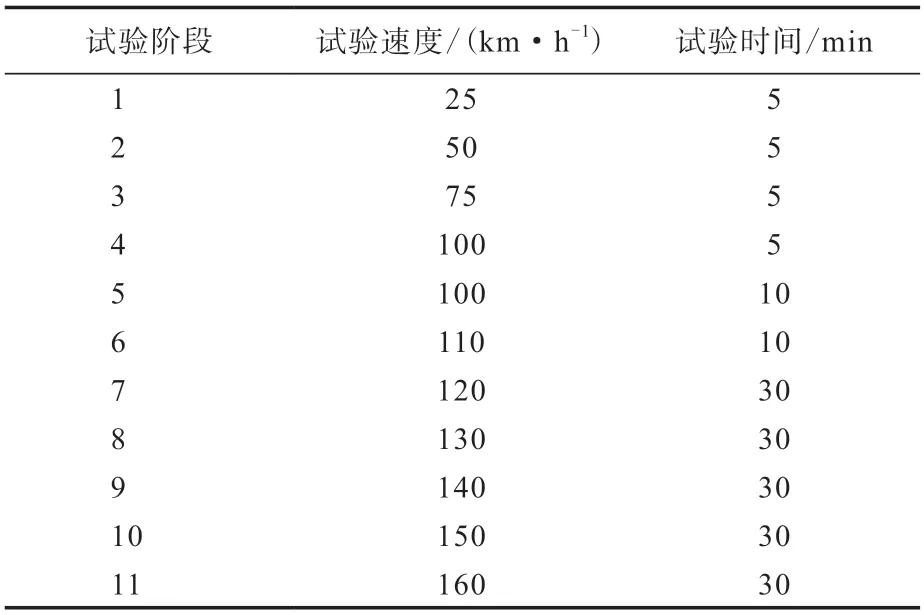

根据企业标准进行成品轮胎高速性能试验,充气压力为830 kPa,额定负荷为1 900 kg,试验条件如表2所示。

表2 高速性能试验条件

成品轮胎高速性能的测试结果如下:调整前(4层带束层结构)的最高行驶速度达到160 km·h-1,在此速度下行驶2 min,损坏形式为胎面脱落;调整后(0°带束层结构)的最高行驶速度达到160 km·h-1,在此速度下行驶8 min,损坏形式为冠部起鼓。带束层结构调整前后轮胎都达到了M级速度级别的设计要求(140 km·h-1/≥30 min),调整后轮胎高速性能略有提升。

4.5 滚动阻力性能

按照ISO 28580:2009《轮胎滚动阻力测试方法》中的分离法进行成品轮胎滚动阻力性能试验,充气压力为830 kPa,额定负荷为1 900 kg,转鼓的正转速度与反转速度均为80 km·h-1,转鼓直径为2 m。

成品轮胎滚动阻力系数的测试结果如下:调整前(4层带束层结构)为7.63 N·kN-1,调整后(0°带束层结构)为7.53 N·kN-1。带束层结构调整后轮胎的滚动阻力性能略有提升,可以降低燃油消耗,保护环境。

5 结语

带束层结构调整后,8R22.5 14PR无内胎全钢载重子午线轮胎的充气外缘尺寸、强度性能、耐久性能、高速性能和滚动阻力性能均达到国家标准和企业标准要求,产品性能更优异,单胎质量减小0.7 kg,生产成本更低。

轮胎经过两年多的实际使用,用户反馈良好,具有较高的性价比,为公司提高了产品竞争力和市场份额,具有较好的经济效益和社会效益。