基于Abaqus软件的12.00R24全钢工程机械轮胎接地印痕的优化

张文杰,王锐佳,雍占福,李 淼, 王传铸*

[1.泰凯英(青岛)专用轮胎技术研究开发有限公司,山东 青岛 266100;2.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042]

近年来,随着采矿业的快速发展,对全钢工程机械轮胎的需求日益增加,尤其是对井下矿用工程机械轮胎的需求增长迅速[1]。由于井下矿用轮胎的使用环境非常严苛,轮胎的损坏往往影响车辆的使用效率,因此客户对井下矿用轮胎的性能提出了更高的要求。

根据市场反馈,针对井下矿用轮胎胎冠中早期磨损较快的问题,本工作以井下矿用12.00R24全钢工程机械轮胎为研究对象,基于Abaqus软件优化轮胎的接地印痕和接地压力分布,以期为改善轮胎性能提供参考。

1 研究方法

采用轮胎接地印痕的形状系数(Cs,又称矩形率)表征轮胎的接地印痕,计算公式为[2]

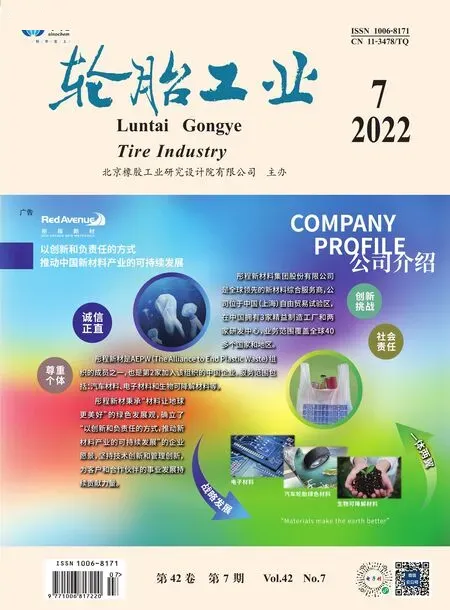

式中,L1和L2为轮辋位置对应的印痕长轴长度,Lx为接地印痕长轴长度,如图1所示。当Cs<1时,Cs值越小,接地印痕形状越接近椭圆形;当Cs>1时,Cs值越大,接地印痕形状越接近蝴蝶形;当Cs趋近于1时,接地印痕形状接近矩形。

图1 接地印痕量化示意

2 有限元模型的建立

有限元技术可以快速为设计者提供必要的数据支撑,是产品质量提升的重要工具。轮胎使用中同时存在着材料、几何、接触三大非线性,理论求解几乎不可能,因此在轮胎结构设计中有限元方法显得更加重要,而且应用越来越广泛[3-11]。在轮胎的设计过程中使用有限元技术将大幅提高轮胎研发的效率,有效降低研发成本。轮胎的有限元分析主要包括材料模型建立和有限元模型建立。

2.1 橡胶材料模型及骨架结构设计

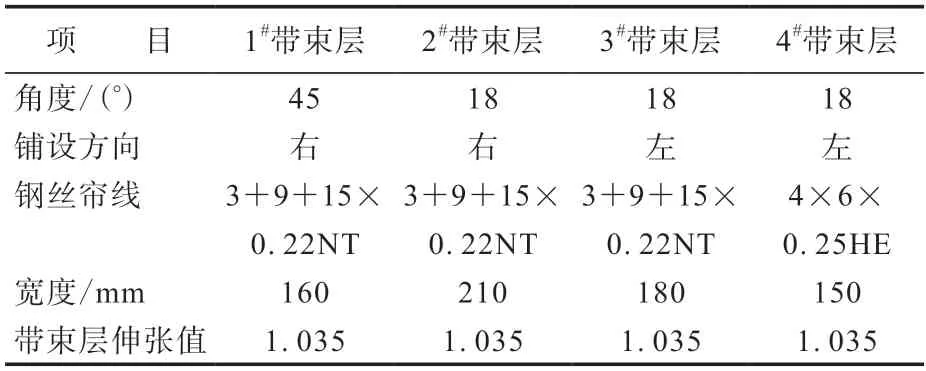

全钢工程机械轮胎主要由橡胶和金属骨架构成。在轮胎有限元分析中橡胶材料一般使用Yeoh本构模型表征其高弹性[12]。本工作将轮胎各部位胶料循环拉伸8次,消除Mullins效应后,取最后一次稳定的应力-应变曲线,通过最小二乘法拟合得到Yeoh本构模型的材料参数。金属骨架材料是线弹性材料,使用弹性模量和泊松比表征其应力-应变行为。原始方案带束层钢丝帘线相关参数如表1所示。

表1 原始方案带束层钢丝帘线相关参数

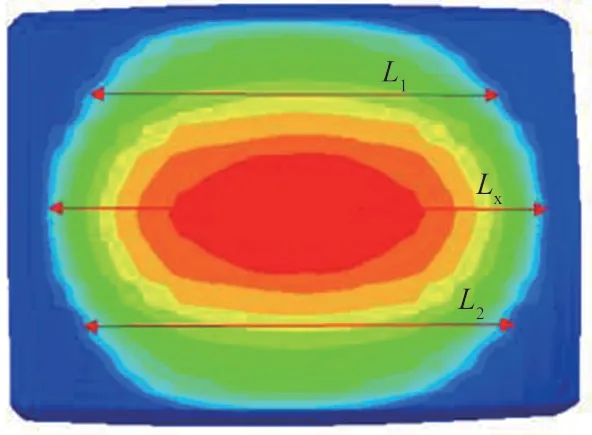

2.2 有限元模型的建立

对12.00R24全钢工程机械轮胎的材料分布图进行合理简化,去除对结果影响小的防擦线和装饰线,然后划分网格,如图2所示。根据材料分布图,将各部位分别赋予相应的材料属性。橡胶材料的单元类型分别采用CGAX3H和CGAX4H,骨架材料的单元类型采用SFMGAX1。利用Abaqus软件进行二维充气和三维静态加载等分析。

图2 轮胎材料分布图及有限元模型

3 结果分析

3.1 原始方案试验结果及有限元仿真计算结果

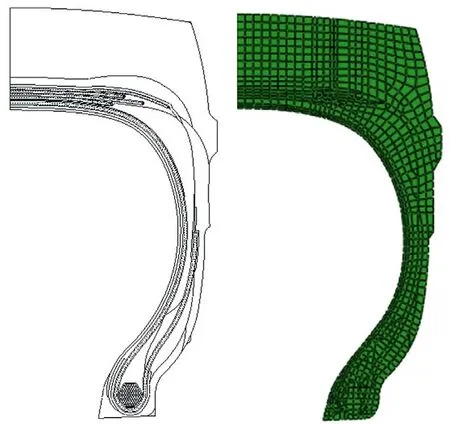

室内测试的样品轮胎接地印痕如图3所示,其Cs为70%。根据原始方案材料分布图进行有限元计算,其接地印痕仿真结果如图4所示。

图3 样品轮胎接地印痕测试结果

图4 原始方案轮胎接地印痕仿真结果

对比图3和4可知,接地印痕仿真结果与试验结果基本一致,说明有限元仿真结果真实可靠。有限元仿真得到的轮胎接地印痕的Cs为75%,整体呈现椭圆形。

通过对市场反馈问题进行分析,发现轮胎的偏磨和胎冠中央磨损较快的问题主要与轮胎的接地印痕形状及Cs相关。由于该规格轮胎负荷较小,行驶过程中扭转较多,胎面与地面会有滑动,这种滑动摩擦正是导致轮胎偏磨和胎冠中央磨损较快的原因。由图3可知,样品轮胎的接地印痕近似于椭圆形,胎肩部位的接地印痕长度较小,胎冠中央长轴长度较长,使得胎冠中央受力集中,肩部受力较弱,导致轮胎出现偏磨和胎冠中央磨损较快情况。

3.2 优化方案

3.2.1 骨架材料设计调整

由于轮胎的外轮廓已定,修改轮胎外轮廓会增加制模成本,因此优化方案主要从带束层角度、宽度、方向及优化肩部材料分布等几个方面入手。为了解决轮胎偏磨和胎冠中央磨损较快的问题,采用适当增大轮胎的接地面积和Cs的方法。优化方案带束层钢丝帘线相关参数如表2所示。

表2 优化方案带束层钢丝帘线相关参数

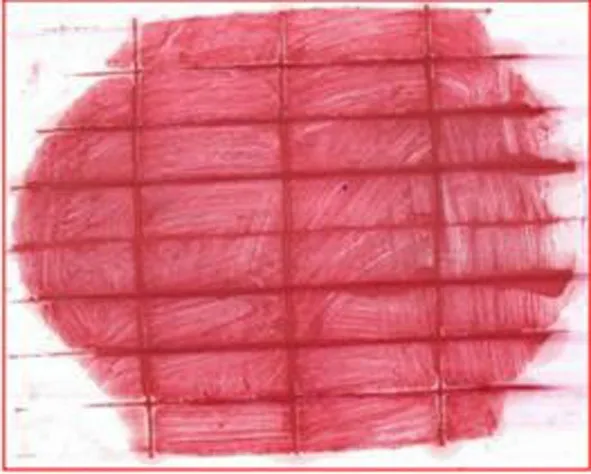

3.2.2 轮胎肩部材料分布

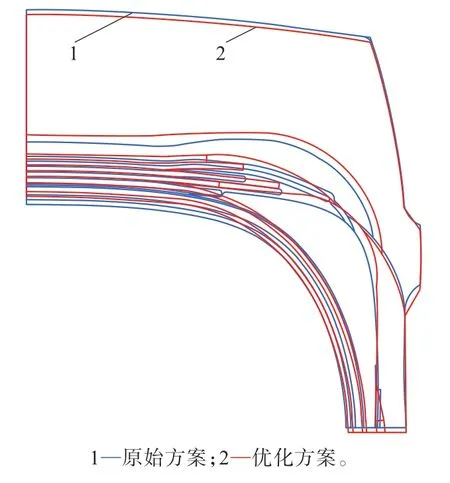

轮胎肩部材料分布主要调整措施包括:带束层宽度优化、胎面厚度减小、胎肩垫胶厚度优化和内轮廓调整。

图5示出了原始方案轮胎和优化方案轮胎的材料分布。

图5 原始方案和优化方案轮胎材料分布示意

3.3 优化方案轮胎分析

3.3.1 接地印痕

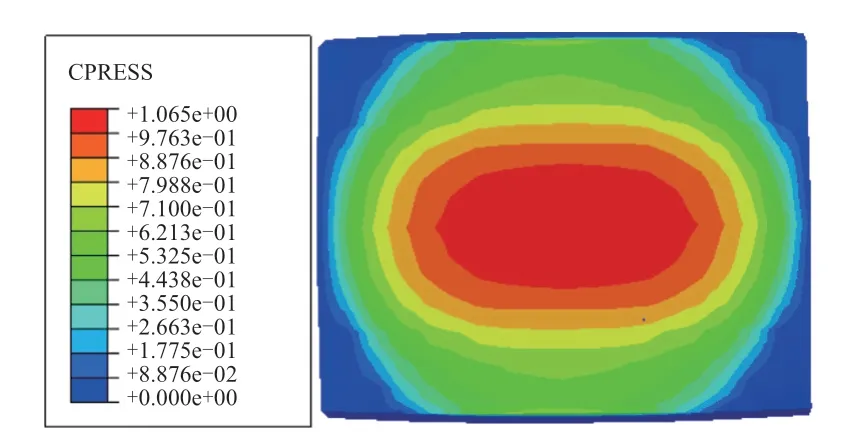

根据优化方案轮胎材料分布图和骨架材料进行有限元分析。优化方案轮胎接地印痕的有限元仿真结果见图6,其Cs为83.4%,相较于原始方案轮胎接地印痕Cs增大了8.4%。由此可见,优化方案轮胎的接地形状更合理,使轮胎接地压力分布更均匀,有效改善了轮胎胎冠中央的早期磨损问题。

图6 优化方案轮胎接地印痕仿真结果

影响轮胎接地印痕形状的主要因素为轮胎的横向刚性和纵向刚性,而本研究产品的主要影响因素为横向刚性。通过增大1#带束层的角度,优化带束层的宽度及贴合方向,调整轮胎的冠部及肩部材料分布,改变轮胎的横向刚度,增大Cs,改善接地印痕形状。

3.3.2 接地压力

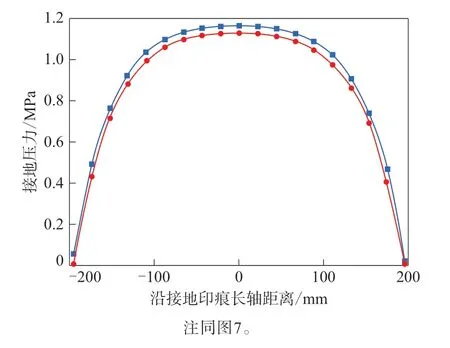

沿接地印痕短轴和长轴方向的轮胎接地压力分布分别如图7和8所示。

图7 沿接地印痕短轴方向的接地压力分布

由图7可知,优化方案轮胎沿接地印痕短轴方向肩部接地压力明显大于原始方案轮胎,胎冠中央接地压力小于原始方案轮胎,这使得优化方案轮胎在行驶过程中横向收缩减小,从而减小了胎冠中央磨损和偏磨的发生几率。

由图8可知,优化方案轮胎沿接地印痕长轴方向的接地压力分布与原始方案轮胎基本相同,整体接地压力略小于原始方案轮胎。优化方案轮胎沿接地印痕短轴和长轴方向的接地压力优于原始方案轮胎,可有效解决轮胎胎冠中央磨损及轮胎偏磨问题。

图8 沿接地印痕长轴方向的接地压力分布

4 结论

全钢工程机械轮胎的带束层宽度、角度和方向的设计对其接地印痕形状具有显著影响。在轮胎设计及优化阶段通过有限元仿真技术对不同方案轮胎的接地印痕进行评估,可以更好地指导设计。本工作利用Abaqus软件,对12.00R24全钢工程机械轮胎的材料分布和带束层参数进行优化,解决了胎冠中央磨损及轮胎偏磨问题。有限元分析方法可缩短研发周期,节约研发成本。