4Cr5Mo2VCo钢的热处理工艺优化

李 立, 曾 艳, 吴晓春

(1. 上海大学 材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444;2. 上海市钢铁冶金新技术开发应用重点实验室, 上海 200444)

模具制造业的发展推动了模具钢材料的种类、冶炼技术和材料性能需求的不断提升[1]。现今在压铸和热锻应用中,热龟裂是目前我国模具出现的最为常见的失效形式之一,而提高模具钢在高温服役条件下的硬度有助于增强材料的抗热龟裂能力[2]。作为高温工况下服役的材料,热作模具钢的热稳定性反映了其在高温下抗软化的能力,关系到钢的高温强度和热疲劳抗力等性能指标[3]。因此,提高材料热稳定性是进一步提升压铸模服役期限、降低其意外龟裂失效可能性的关键因素。

钴元素(Co)是高速钢、耐热钢的常见合金成分,其能够固溶于钢基体起到强化作用;Co可以提高钢在高温下的组织稳定性,因而允许使用更高的温度淬火;Co元素在回火过程中可促进二次碳化物的形核,抑制二次碳化物粗化[4-6]。本课题组以高热强性材料的思路为鉴,在具有良好的抗热龟裂、开裂、热磨损和塑性变形性能的4Cr5Mo2V(SDVA)钢的基础上通过加入Co元素来进一步提高材料的热稳定性,以提升服役寿命。本文对4Cr5Mo2VCo(SDHC)钢的淬回火特性进行探索,根据该钢的工程应用背景,结合晶粒度、硬度、显微组织以及力学性能测试结果综合考虑,确定了材料的最佳热处理工艺,为该材料的热处理工艺优化提供一定的理论依据。

1 试验材料及方法

试验材料采用课题组自行研发的SDVA钢和在其基础上添了1%Co(质量分数)元素的SDHC钢,经过如下工艺进行冶炼:中频炉熔炼→电渣重熔→电渣锭退火→高温均匀化处理→多次锻造→退火。化学成分如表1所示。

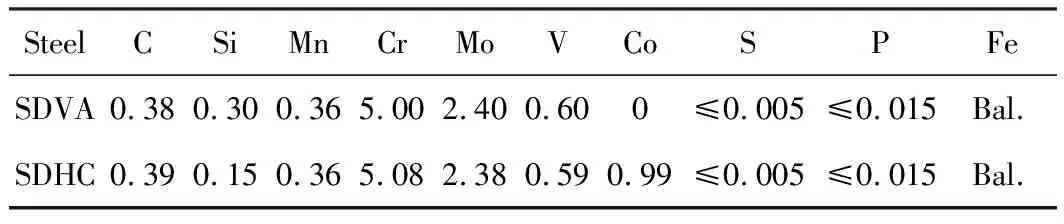

表1 试验钢的化学成分(质量分数,%)

试验过程中淬火温度根据模具钢服役条件硬度要求以及Cr-Mo-V系热作模具钢常见淬火温度,分别设定为 1010、1030、1060、1080和1100 ℃,采用YFX12-130-1型箱式电阻炉加热,保温时间为30 min,冷却方式为油冷。采用氧化法来制备晶粒度试样,氧化保温时间为1 h,依照GB/T 6394—2017《金属平均晶粒度测定方法》,采用三圆截点法对不同淬火温度下材料的平均晶粒度进行评级。回火温度选定为500、520、540、560、580、600和620 ℃,回火2次,每次保温2 h。然后测量各工艺下材料的硬度和冲击吸收能量。

硬度测量依据GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》测试;冲击试验依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行,冲击试样参照北美压铸协会标准NADCA207-2006制备,尺寸为7 mm×10 mm×55 mm,无缺口。金相试样经打磨抛光后,以4%的硝酸酒精进行腐蚀;冲击试样在丙酮中超声波清洗断口,之后采用Zeiss Supra 40 型场发射扫描电镜(SEM)观察试样的微观组织形貌、碳化物的分布情况以及断口形貌。

2 试验结果与分析

2.1 淬火工艺

淬火温度是影响热作模具钢热处理后硬度的关键因素。提高淬火温度可以使更多的合金元素溶入基体,使Cr、Mo和V等元素起到更好的强韧性强化效果以及钢在回火时的次生硬化作用,但过高的淬火温度会造成奥氏体晶粒粗化以及残留奥氏体含量增加,增加钢的脆性,使材料力学性能恶化。因此,选择合适的淬火温度至关重要。

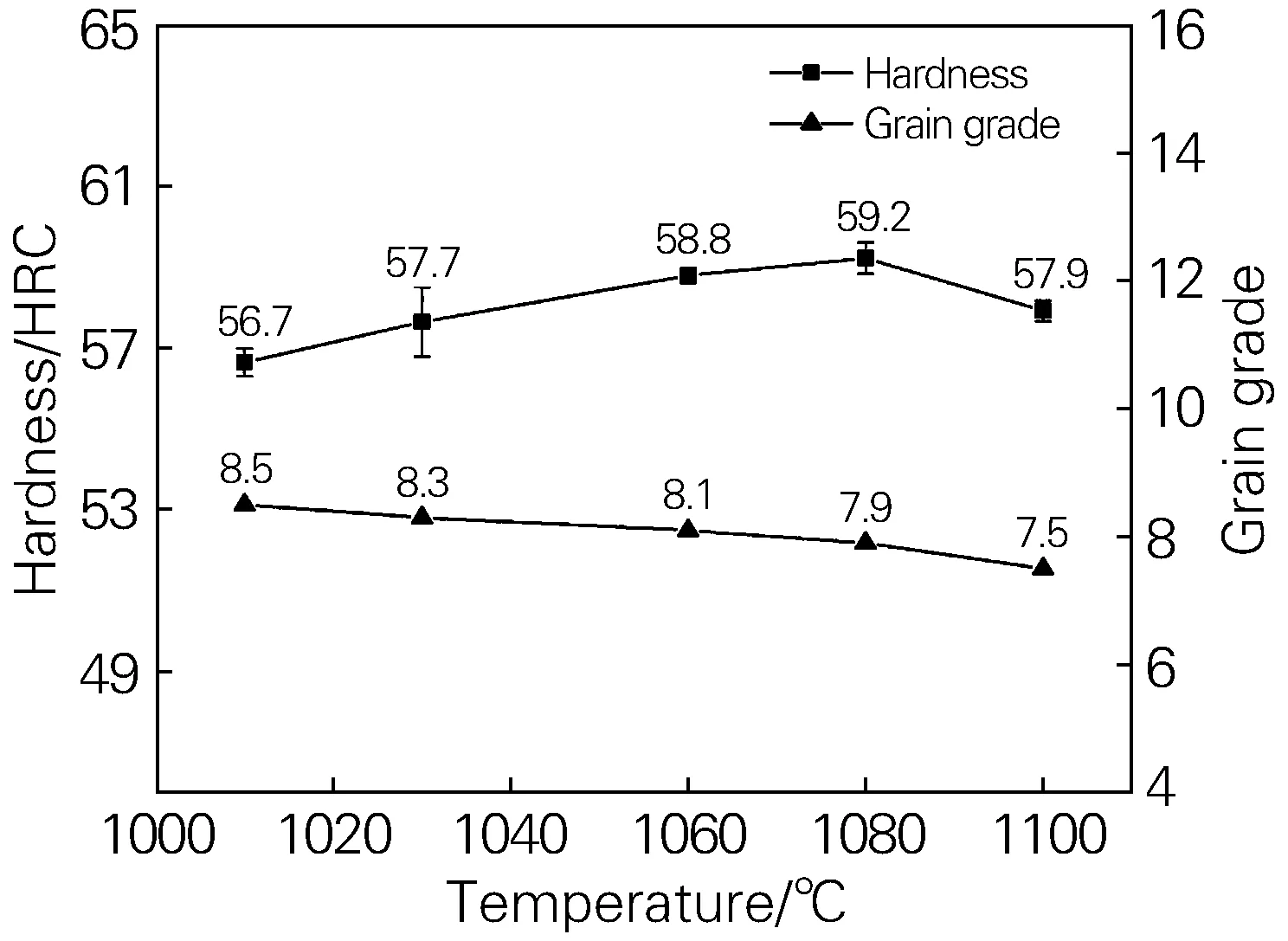

由于热作模具钢的Mo、V含量较高,碳化物溶解温度高,因此Cr-Mo-V系热作模具钢的奥氏体温度一般选择1000~1100 ℃[7]。图1是不同奥氏体化温度下SDHC钢的硬度和晶粒度关系图,随淬火温度的上升,硬度呈现先上升后下降的趋势,并在1080 ℃时达到峰值,最大硬度59.2 HRC。同时,材料的晶粒度随着淬火温度的上升不断减小,1010~1080 ℃温度范围内,材料的晶粒平缓长大,温度提高至1100 ℃时晶粒尺寸变化较大。

图1 SDHC钢硬度及晶粒度随淬火温度的变化曲线Fig.1 Curves of hardness and grain grade with quenching temperature of the SDHC steel

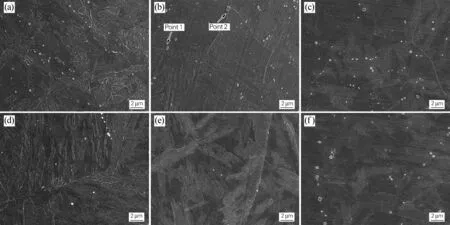

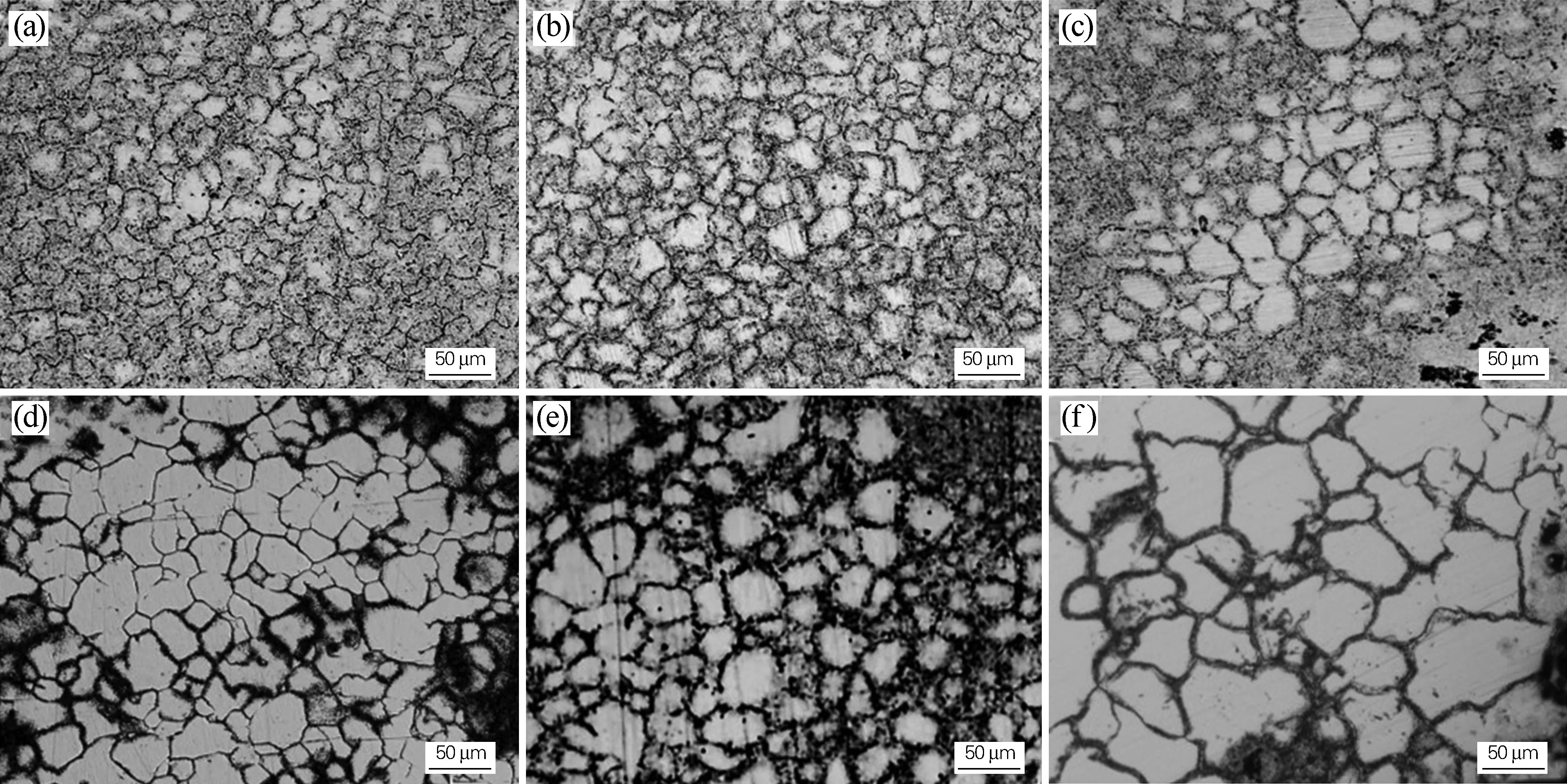

图2为SDHC钢经不同温度淬火后的组织形貌。SDHC钢经不同温度淬火后的组织主要由隐针马氏体和未溶碳化物组成,由EDS能谱结果得知未溶碳化物主要为富V和Mo系碳化物(见图3)。随着淬火温度的升高,Mo系碳化物逐渐溶解,碳化物数量不断减少,至1100 ℃时,仅有少量尺寸较大的V系碳化物未溶解,随着淬火温度的升高,晶界逐渐清晰,马氏体板条变得更加粗大。对比图2(b,c)和图2(f)的淬火组织,SDHC钢在1060 ℃淬火下的未溶碳化物数量与SDVA钢在1030 ℃时的组织相当,而SDHC钢经1030 ℃淬火后组织中存在更多的未溶碳化物。由于Co原子的半径大于α-Fe原子半径,当Co元素固溶于基体时,使基体的点阵常数变大,引起晶格畸变,阻碍合金元素往基体扩散,延缓未溶碳化物的溶解,未溶碳化物又阻碍奥氏体的长大[8]。因此,与SDVA钢相比,SDHC钢中碳化物的充分溶解需要更高的淬火温度。

图2 SDHC钢经不同温度淬火后的显微组织Fig.2 Microstructure of the SDHC steel after quenching at different temperatures(a) 1010 ℃; (b) 1030 ℃; (c) 1060 ℃; (d) 1080 ℃; (e) 1100 ℃; (f) 1030 ℃, SDVA steel

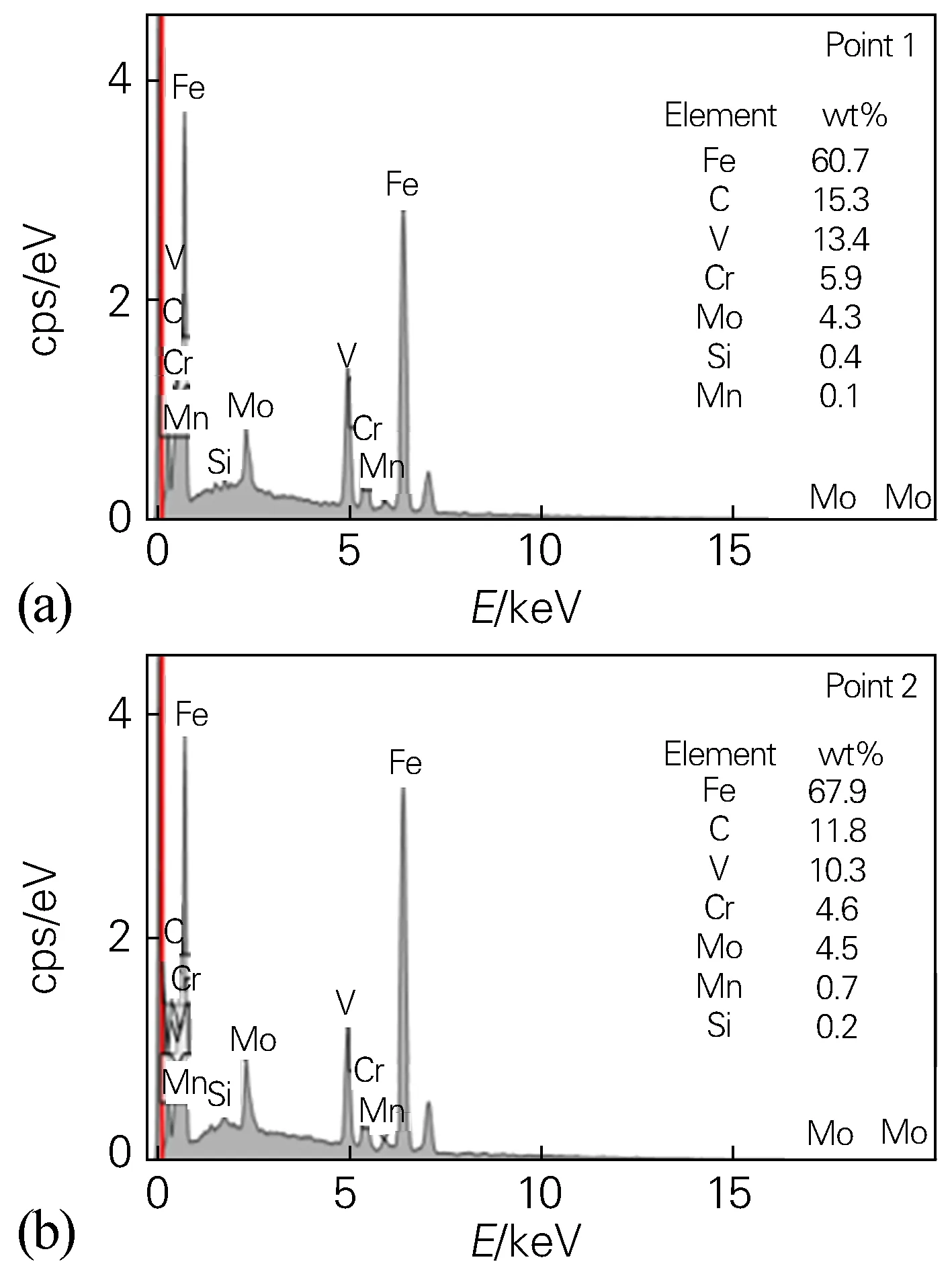

图3 图2(b)中各测试点的EDS分析Fig.3 EDS analysis at each point in Fig.2(b)(a) Point 1; (b) Point 2

图4为按照GB/T 6394—2017,采用氧化法得到的不同淬火温度下的晶粒形貌。可见,随着淬火温度的升高,晶粒尺寸逐渐增大,从15~25 μm长大到30~50 μm。但即使在1100 ℃下淬火,SDHC钢的晶粒度仍小于在1030 ℃下淬火的SDVA钢。依据图2,SDHC钢在1010~1100 ℃淬火后的组织相比于SDVA钢存在更多的未溶碳化物,能更有效地钉扎晶界,阻碍原始奥氏体晶粒的长大,从而具有更小的晶粒尺寸。

图4 SDHC钢经不同温度淬火后的晶粒形貌Fig.4 Grain morphologies of the SDHC steel after quenching at different temperatures(a) 1010 ℃; (b) 1030 ℃; (c) 1060 ℃; (d) 1080 ℃; (e) 1100 ℃; (f) 1030 ℃, SDVA steel

结合图1和图2可知,为使更多的合金元素溶入基体组织,提高固溶强化作用,同时降低不规则分布的大尺寸未溶碳化物对材料性能的影响,应尽可能地提高淬火温度。但过高的奥氏体化温度会导致晶粒粗化,细晶强化作用降低,同时残留奥氏体含量增加,使材料硬度降低[9]。因此后续选取1030、1060、1080 ℃作为淬火温度探索回火工艺。

2.2 回火工艺

2.2.1 微观组织

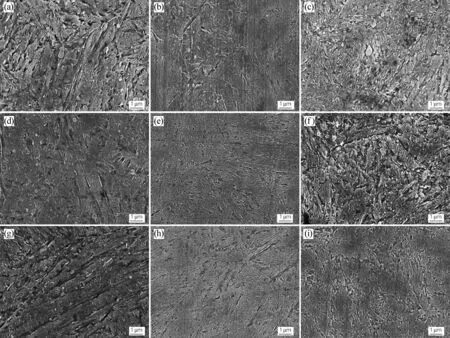

图5为SDHC钢经不同工艺热处理后的显微组织。从图5可以观察到,回火后的显微组织主要为回火马氏体和析出的碳化物以及少量未溶碳化物。由图5 (a,d,g) 可见,在540 ℃回火时,基体仍表现出明显的马氏体板条特征,分布着大量细小弥散的析出相,产生二次硬化作用。随着回火温度逐渐升高,如图5 (c,f,i)所示,在600 ℃时可以观察到细针状碳化物数量减少,圆粒状碳化物数量增多,碳化物尺寸增大;马氏体的回复程度也逐步加大,板条合并变宽,板条边界逐渐模糊弱化。马氏体的回复和二次碳化物粗化的共同作用,导致了回火后材料硬度的降低[10]。对比不同温度淬火试样回火后的组织形貌,可以发现淬火温度高的试样回火后马氏体板条边界更加清晰,在回火温度提高时基体的回复程度更小,针状的细小碳化物和粗化的大尺寸碳化物数量更少,碳化物圆粒度和均匀性更好,因此具有更好的抗回火软化性能。

图5 SDHC钢经不同温度淬火和回火后的显微组织淬火温度:(a~c)1030 ℃; (d~f)1060 ℃; (g~i)1080 ℃ 回火温度: (a,d,g)540 ℃; (b,e,h)580 ℃; (c,f,i)600 ℃Fig.5 Microstructure of the SDHC steel after quenching and tempering at different temperatureQuenching temperature: (a-c) 1030 ℃; (d-f) 1060 ℃; (g-i) 1080 ℃ Tempering temperature: (a,d,g) 540 ℃; (b,e,h) 580 ℃; (c,f,i) 600 ℃

2.2.2 力学性能

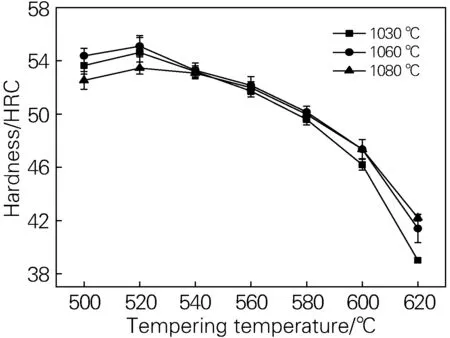

图6为淬火态试样不同温度回火后的硬度曲线,可见随着回火温度的升高,由于二次碳化物的析出强化作用,硬度在520 ℃回火时达到峰值,之后由于马氏体回复以及碳化物粗化,硬度逐渐降低[11]。不同淬火温度下的回火硬度曲线趋势大致相同,二次硬化峰在520 ℃,与SDVA钢相比二次硬化峰的温度没有明显的偏移[12]。在较低回火温度下,于1060 ℃下淬火的试样硬度最高,达到了55 HRC,而在1080 ℃下淬火的试样回火后硬度下降最多,降到了53.5 HRC。当回火温度在560 ℃以上时,随着淬火温度的升高,试样的硬度变化更为平缓,而1030 ℃淬火试样则表现出了更高的回火温度敏感性,硬度降低的幅度最大。原因可能是淬火温度越高,基体的残余应力越大,残留奥氏体含量越多,回火后应力快速回复,导致硬度较低,而随着回火温度的提高,残留奥氏体分解,硬度的变化相对低温淬火更为平缓。同时,溶入钢中的合金元素更多,从而保证了在后续回火过程中有更多的二次碳化物析出,起到强化作用[13]。

图6 SDHC钢不回温度淬火和回火后的硬度Fig.6 Hardness of the SDHC steel after quending and tempering temperature

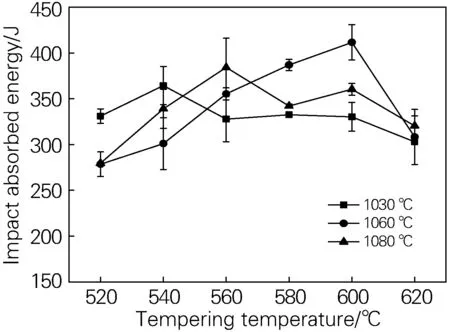

图7为淬火态试样不同温度回火后的冲击吸收能量曲线。可见随着回火温度的升高,不同温度淬火试样的冲击吸收能量整体上呈先增大后逐渐降低的趋势。1030 ℃淬火试样在520~540 ℃回火时具有较好的冲击吸收能量,但随着回火温度的升高,冲击吸收能量在短暂上升后,马上平缓下降。可能的原因是1030 ℃淬火试样的晶粒度大,晶粒细小,在细晶强化的作用下具有良好的强韧性。由于淬火后未溶碳化物较多,固溶于基体中的合金元素较少,因此随着回火温度的升高,在560~600 ℃时,没有足够的二次碳化物析出,析出强化作用减弱,硬度下降较快,导致在较高回火温度下材料强度不足[14-15],在强塑性综合作用下,冲击性能变化不明显。当回火温度达到620 ℃时,材料硬度的快速下降和碳化物的进一步粗化导致材料冲击性能显著降低。同时,根据Ostwald熟化理论,在回火过程中细小碳化物溶解,大颗粒碳化物长大,在回火温度较高时,未溶碳化物更容易发生粗化。如图5(c)所示,1030 ℃淬火试样相比其他淬火温度试样,碳化物均匀性最差,粗化的大尺寸碳化物降低了析出强化作用,因此表现出了较差的力学性能。

图7 SDHC钢不回温度淬火和回火后的冲击吸收能量Fig.7 Impact absorbed energy of the SDHC steel after quending and tempering temperature

如图7所示,对于1060 ℃淬火试样,未溶碳化物较少,因此在二次硬化峰值温度(520 ℃)回火时,相比1030 ℃淬火试样,材料中析出的碳化物数量更多、尺寸更小,析出强化作用更强,表现出更高的硬度,而韧性降低,因此其冲击吸收能量低于1030 ℃淬火试样,但随着回火的温度升高,材料硬度降低,冲击吸收能量不断提高,回火温度在600 ℃时冲击吸收能量达到峰值,平均冲击吸收能量达到411 J,之后由于硬度下降明显,材料强度不足,冲击性能也快速下降。1080 ℃淬火试样随着回火温度的升高,冲击吸收能量呈现出先上升后下降的趋势,但在回火温度为600 ℃时略有升高。由于淬火温度较高,基体抗回火性能更强,随着回火温度的提高,碳化物粗化速率逐渐变慢,冲击吸收能量变化幅度更为平缓。

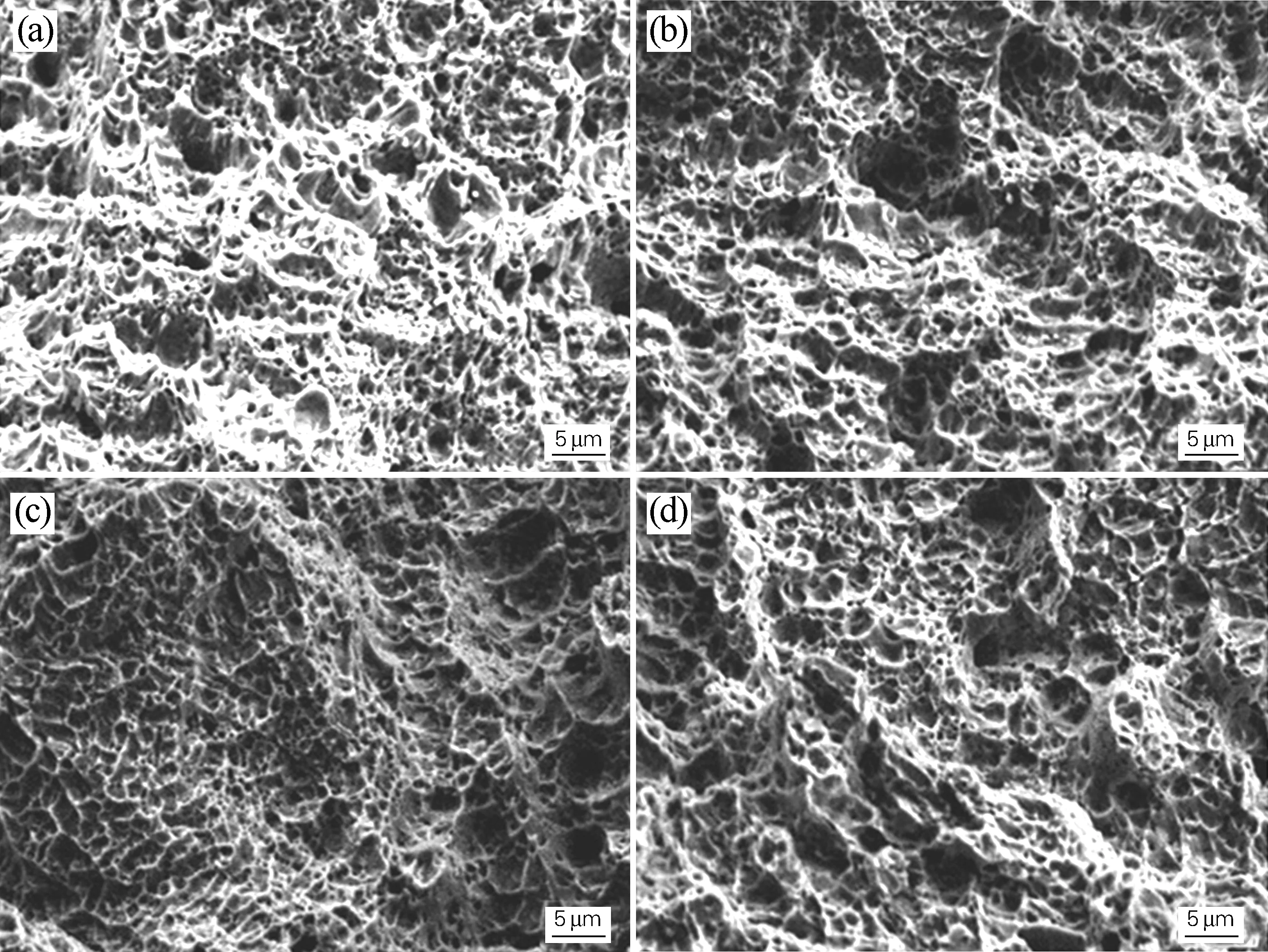

图8~图10为淬火态SDHC钢回火后的冲击断口形貌。从图8可以看出,1030 ℃淬火试样于540 ℃回火后的冲击断口分布大量等轴韧窝,二次硬化峰附近碳化物细小且该淬火温度下具有较多大尺寸未溶碳化物,因此断口韧窝密度大、间距小而且韧窝较深,同时还分布着一些大而浅的韧窝。随着回火温度的升高,碳化物数量减少,尺寸变大,使得韧窝数量减少,尺寸增大,韧窝深度变浅,冲击性能变差。韧窝变化规律与碳化物形貌相一致,与冲击性能测试结果也一致。

图8 SDHC钢1030 ℃淬火和不同温度回火后的冲击断口形貌Fig.8 Impact fracture morphologies of the SDHC steel quenched at 1030 ℃ and then tempered at different temperatures(a) 540 ℃; (b) 560 ℃; (c) 580 ℃; (d) 600 ℃

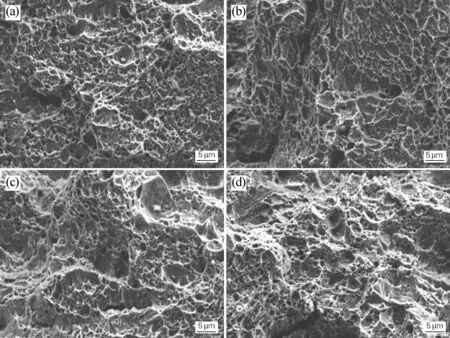

图9 SDHC钢1060 ℃淬火和不同温度回火后的冲击断口形貌Fig.9 Impact fracture morphologies of the SDHC steel quenched at 1060 ℃ and then tempered at different temperatures(a) 540 ℃; (b) 560 ℃; (c) 580 ℃; (d) 600 ℃

如图9、图10所示,随着淬火温度的升高,韧窝深度变浅,等轴韧窝数量减少,拉伸撕裂形成的拉长韧窝数量增加,说明材料韧性随着淬火温度的升高而下降。由图9可以观察到,在1060 ℃淬火时,540 ℃回火试样韧窝密布程度不如1030 ℃淬火试样,但随着回火温度的升高,韧窝逐渐变深,大而深的韧窝数量变多,说明材料韧性不断提高,具有更好的抗裂纹扩展能力。从图10可以看出,对比1030、1060 ℃淬火试样,1080 ℃淬火试样韧窝深度进一步变浅。在低回火温度下,析出的碳化物细小,且大颗粒的未溶碳化物数量少,因此主要以拉长状的撕裂韧窝为主。在580~600 ℃回火温度范围内,可以观察到类似解理平台的小平面,断口上具有塑性变形产生的撕裂棱,因此判断为准解理平面。产生的原因可能是淬火温度高,导致马氏体中存在更多的位错和孪晶,点阵畸变严重,同一晶粒内马氏体片的空间位向差异明显,当晶粒内存在较大颗粒碳化物或夹杂时,受外力作用容易形成裂纹源,裂纹在点阵严重扭曲的晶粒内扩展时,边界处容易发生较大的塑性变形以撕裂的方式连接,形成撕裂棱。而在低回火温度下,析出的碳化物细小,且大颗粒的未溶碳化物数量少,主要以成拉长状的撕裂韧窝为主。因此,经1080 ℃淬火后,SDHC钢的冲击吸收能量随着回火温度的升高,整体呈先上升后下降的趋势。

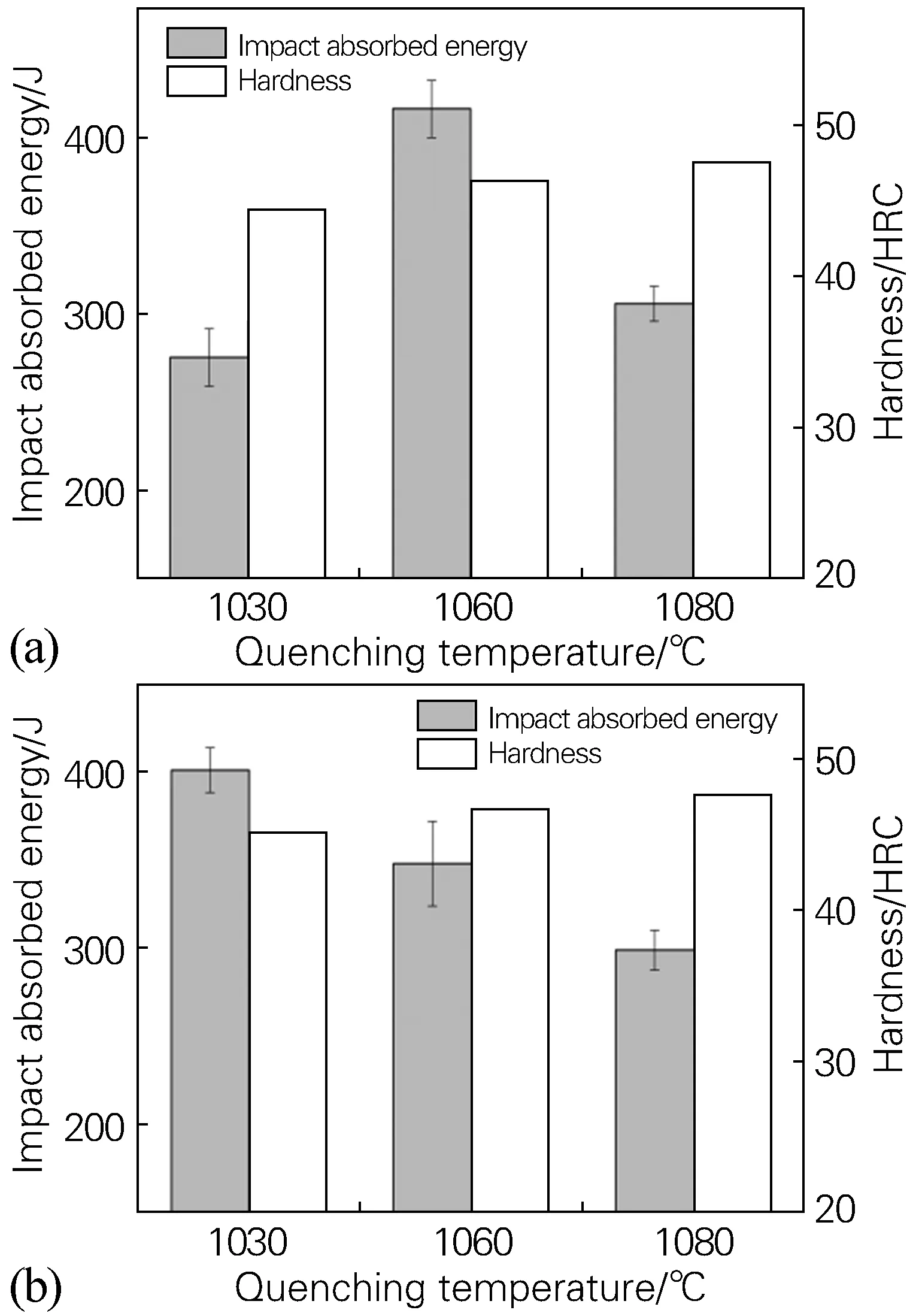

压铸模具的常规使用硬度为44.0~46.0 HRC,依据图6结果,对应的SDHC钢回火温度为 600~610 ℃。图11为SDHC钢和SDVA钢经不同温度淬火后再经600 ℃×2 h回火两次后的硬度及冲击吸收能量。由图11可见,SDVA钢经1030 ℃淬火的试样具有最高的冲击吸收能量,而SDHC钢经1060 ℃淬火后的试样冲击吸收能量较高,具有最好的强韧性配比。Co元素的加入阻碍了淬火时碳化物的溶解,在淬火温度较低时,将存在更多的未溶碳化物,导致合金元素溶入不充分,造成基体强度不足,进而恶化冲击性能[16]。而淬火温度过高会导致残留奥氏体含量增加以及奥氏体晶粒长大,最终造成基体塑性变差。因此,综合考虑强韧性配比和硬度要求,SDHC钢最优的热处理工艺为:1060 ℃淬火,再依据每次淬火和回火后的硬度,于600~610 ℃温度范围回火两次可使最终的材料硬度处于44.0~46.0 HRC范围内,每次保温2 h。

图11 试验钢不同温度淬火和600 ℃回火后的硬度与冲击吸收能量Fig.11 Hardness and impact absorbed energy of the tested steels quenched at different temperatures and then tempered at 600 ℃(a) SDHC; (b) SDVA

3 结论

1) SDHC钢在1000~1100 ℃范围内淬火油冷,淬火硬度先上升后下降,在1080 ℃达到峰值59.2 HRC。

2) Co元素在奥氏体化过程中,可以阻碍碳化物向基体溶解,未溶碳化物能够阻碍原始奥氏体晶粒长大,起到细化晶粒的效果,使材料能够在更高的温度下进行淬火。

3) SDHC钢经不同温度淬火后,回火硬度曲线趋势大致相同,二次硬化峰均在520 ℃附近。回火温度高于560 ℃时,随着淬火温度的升高,硬度降低得更为平缓。

4) 不同温度淬火试样的冲击吸收能量随回火温度升高整体上呈先上升后下降的趋势,1060 ℃淬火试样在600 ℃回火后表现出了最好的冲击性能;1030 ℃淬火试样由于淬火过程中未溶碳化物数量多,使回火后的组织碳化物粗化严重,均匀性较差,导致冲击性能不佳;1080 ℃淬火试样回火后的冲击断口出现较多的解离平面,这是由于淬火温度高,组织应力大,容易产生裂纹源,恶化了冲击性能。

5) 结合晶粒度、回火显微组织以及强韧性配比,SDHC钢最佳的淬火温度为1060 ℃,为获得常规服役硬度范围44~46 HRC,最佳的回火工艺为于600~610 ℃范围回火两次,每次保温2 h,平均冲击吸收能量可达410 J。