多约束条件的NURBS曲线自适应前瞻插补算法

盖荣丽,马淑雅

(大连大学 信息工程学院 辽宁 大连 116021)

0 引言

随着制造业的不断发展,传统的插补方式已不能满足当下高速高精加工的要求,易造成进给速度波动,影响工件表面的平整度[1]。同时,计算机与数控系统的频繁响应给通信带来负担,插补的实时性较差。为了解决上述问题,研究人员提出了NURBS曲线插补算法,其优点在于数据传输量小、传输速度快,可直接对曲线进行插补,满足高速高精的加工要求。在数控系统中,刀具的进给速度影响工件的加工精度和平滑度。加工复杂曲面、曲线时,如果轨迹中存在大量高曲率点,刀具需及时减速,否则会产生过切现象[2]。因此,要求数控系统在刀具加工到指定位置前能及时调整进给速度,避免过切。

前瞻插补是指在计算下一插补点信息时,提前分析后续轨迹[3],获取弧长和速度约束,以及经过插补点的速度、位置等信息,使刀具能根据约束条件自适应调整进给速度,提高工件加工精度且防止速度突变。文献[4]针对高曲率曲线段速度变化频繁、加加速度突变次数过多等问题,提出多项式与三角函数结合的柔性加减速前瞻控制方法,提高了系统的柔性,保证加加速度的连续变化。文献[5]提出在加速-加加速度-连续控制模块,通过前瞻算法计算尖角位置的节点参数和进给速度,使得速度可以平滑过渡。文献[6]提出实时寻回插补算法,首先对曲线进行反向插补,确定正反向插补的校验点,从而实现满足速度约束条件的最优插补。文献[7]采用临界曲率值分割NURBS曲线,能准确跟踪曲线尖角位置,实现刀具在此位置的平滑过渡。文献[8]提出自调节前瞻混合加减速插补算法,插补前使用自调节非对称前瞻加减速控制算法,插补后使用基于卷积的加减速控制算法。文献[9]将多约束条件和前瞻模块结合起来,提出非对称S形曲线加减速控制算法,能在保证加工效率的同时提高工件的平滑度。文献[10]提出实时前瞻插补算法,能动态调整速度规划结果,及时响应加工中机床参数的改变。文献[11]提出自适应加加速度NURBS曲线前瞻插补算法,以弓高误差和法向加速度作为约束条件,自适应修正加加速度,尖角位置也能实现平滑运动。

本文提出了多约束条件的NURBS曲线自适应前瞻插补算法,对NURBS曲线进行预处理,找到速度极低点,速度规划采用改进正弦三角函数加减速算法,获取连续的加加速度曲线;综合NURBS曲线弓高误差、法向加速度和加加速度等多约束条件进行自适应前瞻插补,实时计算进给速度,有效减少了进给速度的波动,满足高速高精的数控加工要求。

1 NURBS曲线研究

1.1 NURBS曲线定义

NURBS曲线又称非均匀有理B样条曲线。一条k阶NURBS曲线由控制顶点di、权因子ωi和节点矢量U=(xi,xi+1,…,xi+k)定义,其公式为

(1)

式中:x为自变量;di为控制顶点(i=0,1,…,n);ωi为权因子,ω0,ωn>0,ωi≥0;Ni,k(x)为B样条基函数,由节点矢量U确定。

B样条基函数的推导公式为

(2)

1.2 插补参数计算分析

NURBS曲线插补的核心在于插补参数的计算,其计算速度决定了实际加工的速度及插补的实时性。常用的插补参数计算方法有牛顿迭代法、弦截法、泰勒展开法和阿当姆斯微分方程法等,本文采用二阶泰勒展开式[12]求解下一插补参数xi+1,

(3)

在三维空间里,NURBS曲线的一般表达式为

P(x)=x(x)m+y(x)n+z(x)p,0≤x≤1,

(4)

其中:m、n、p分别为x、y、z轴的单位矢量。

由式(4)可得沿曲线的进给合成速度为

(5)

通过计算可得

(6)

综上所述,二阶泰勒展开插补公式为

(7)

2 速度规划算法

2.1 自适应进给速度约束

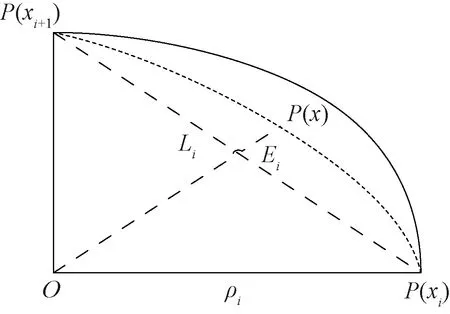

2.1.1弓高误差约束下的进给速度 由于NURBS是理想化的曲线,在实际加工中并不存在,即插补速度与参数之间没有确切的关系。为了说明插补速度与弓高误差、曲率的几何关系,一般采用圆弧近似的方法,弓高误差示意图如图1所示。其中,参数曲线P(x)为实际加工的曲线,用虚线圆弧来近似,Ei为弓高误差,ρi为曲率半径,Li为进给步长。

图1 弓高误差示意图Figure 1 Schematic diagram of chord error

当刀具移动到xi处时,其进给速度为V(xi),弓高误差Ei为

(8)

式中:T为插补周期。

假定最大弓高误差为Emax,则该误差约束下的进给速度Ve(xi)为

(9)

2.1.2法向加速度和加加速度下的进给速度 刀具沿曲线移动时会产生法向加速度An和法向加加速度Jn,为了保证二者不超速,进给速度必须满足

(10)

式中:Anmax为最大法向加速度;Jnmax为最大法向加加速度。

2.1.3基于机床本身特性的进给速度 根据机床本身特性限制及S型加减速控制算法的要求,有

(11)

式中:Vi、Ai、Ji分别为第i个插补周期的进给速度、加速度和加加速度;Vmax、Amax、Jmax分别为最大速度、加速度和加加速度。

速度、加速度、加加速度三者之间的关系为

(12)

式中:Vi+1、Ai+1、Ji+1分别为第i+1个插补周期的进给速度、加速度和加加速度。

2.1.4基于机床动力学特性的进给速度 考虑到机床的动力学特性,切削力应保持在合理的范围内,即

Fc,i≤Flim,

(13)

式中:Fc,i为第i个插补周期的切削力;Flim为最大切削力。

由于切削力受机床本身动力学特性限制,因此切削力满足

(14)

式中:Kc为切削力修正系数;ao为切削深度;f为每齿进给量;v为切削速度;α、β、γ分别为与工件材质、刀具和刀具切削条件有关的参数。

当数控机床及其刀具符合上述条件时,其进给速度必须满足

(15)

设定加工时的最大速度为F,则实际加工时的插补速度可自适应调整为

(16)

2.2 改进正弦三角函数加减速算法

由于刀具在加工过程中容易出现速度突变,加速度和加加速度曲线不连续,常引发机床振荡,造成工件加工精度低等问题。因此,需要对速度进行重新规划,在高速高精的数控要求下,实现加加速度曲线的平滑变化。

由于三角函数具有无限连续可导性,其速度、加速度、加加速度甚至更高层次皆能连续变化,能有效地消除数控机床的冲击。为此,提出改进正弦三角函数加减速算法。以减速阶段为例,速度规划曲线如图2所示。

图2 速度规划曲线Figure 2 Speed planning curve

设改进正弦三角函数加减速算法的速度方程为

V(t)=mt+nsinpt+q。

(17)

由图2可知,机床允许的最大速度为vmax,最大加速度为amax,最大加加速度为jmax,其初始速度和结束速度分别为vs和ve。减速阶段的运动可分为以下三个部分:加减速阶段,持续时间为0~t1;匀减速阶段,持续时间为t1~t2;减减速阶段,持续时间为t2~t3。将图2边界点位置信息代入,减速阶段方程为

(18)

3 NURBS自适应前瞻插补算法

3.1 预处理阶段

预处理阶段主要包括以下三个部分。

预处理阶段的第一部分是以NURBS曲线节点矢量的个数作为遍历次数,判断当前速度与前、后速度的大小来确定速度极值点,将求得的速度、插补参数、插补位置等信息存入减速段数组中。

预处理阶段的第二部分是对每个曲线段允许的最大速度进行求解,前提条件是根据S型加减速控制算法的要求,考虑到弓高误差、最大法向加速度和加加速度以及机床动力学特性等因素对曲线段最大速度的影响,自适应调节曲线的最大速度参见式(16)。

预处理阶段的第三部分是根据求得的减速段信息,前瞻插补获得加速段信息以及加减速距离。假设刀具目前的加工位置是xi,所处的插补段是PiPi+1,为保证刀具向下一插补点xi+1移动时,进给速度能够在保证加工精度的前提下降低至指定大小,在此采用前瞻距离进行判断。前瞻插补的目的在于通过前瞻距离预测当前刀具是否要减速,如果需要减速,实时插补模块获取减速信号,确定当前刀具位置xi处的速度vi。

假定在xi处的参考速度为vk,走过的路径长度为lk。参考速度vk的计算公式为vk=min(F,vk-1+AmaxT),走过的路径长度lk需要通过改进正弦三角函数加减速算法的位移方程求得。在计算lk前,需要判断运动过程是否含有匀减速阶段,即比较加速时间和匀速时间的大小,若前者大于后者,则最大加速度amax可以达到。减速阶段分为加减速阶段、匀减速阶段和减减速阶段,若前者等于后者,则不存在匀减速阶段,但其最大加速度amax可以达到;若前者小于后者,则最大加速度amax不能达到,且不存在匀减速阶段,此时能达到的最大加速度需要重新计算。

当路径含有匀减速阶段时,根据改进正弦三角函数加减速算法的速度方程(18),求得其位移方程为

(19)

加减速阶段刀具走过的路径长度为

L1=S1(t1)-S(0)。

(20)

相对应地,在匀减速阶段和减减速阶段,刀具走过的路径长度分别为L2、L3,从vi降速到vk所需的减速距离为

Sd=L1+L2+L3。

(21)

走过的路径长度lk满足

lj-lk≥Sd。

(22)

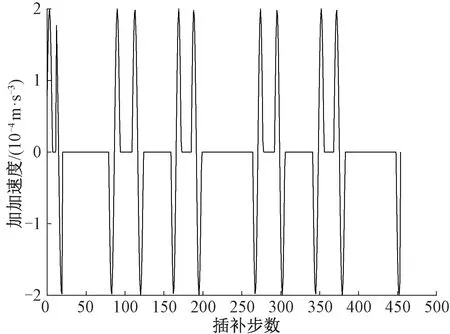

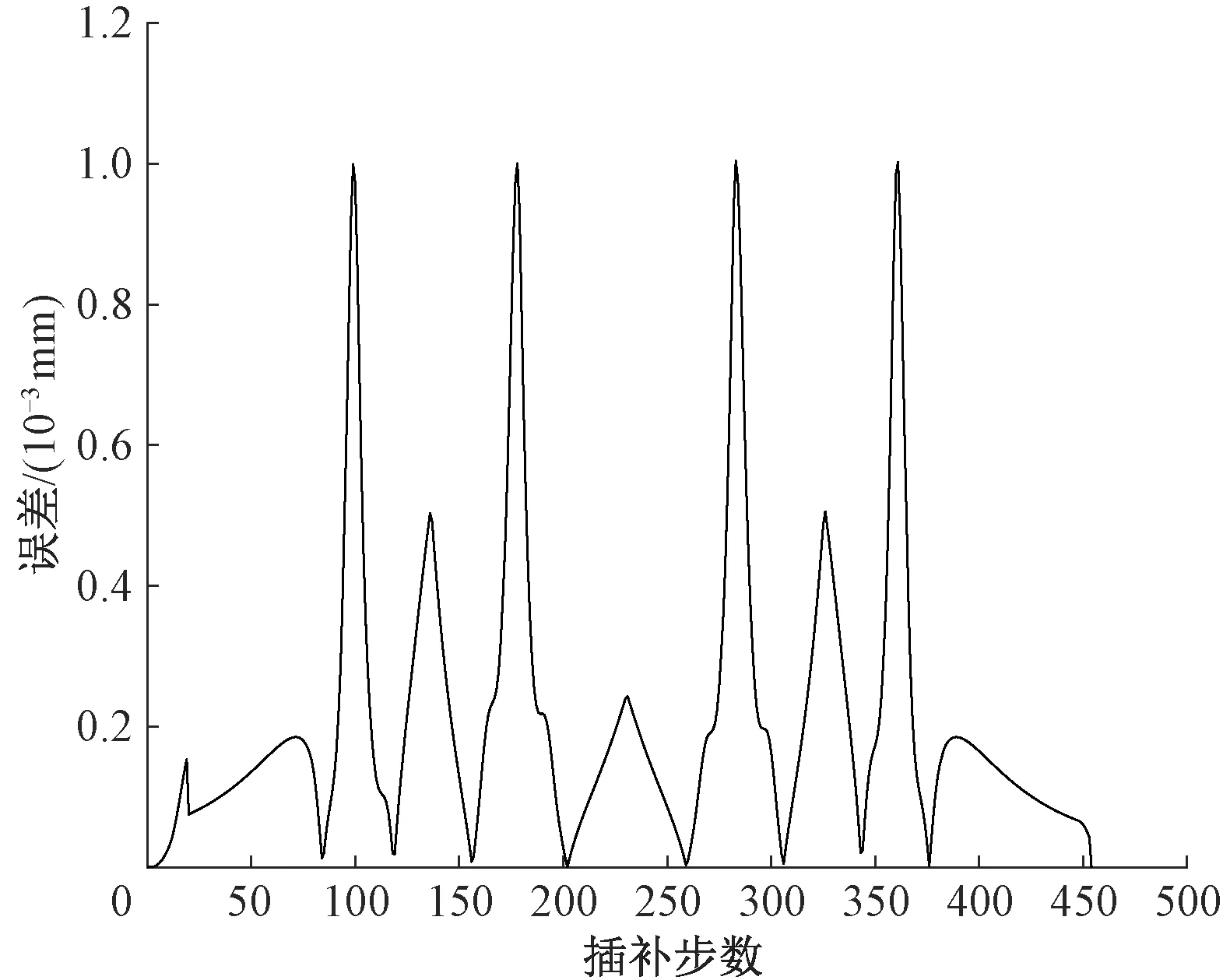

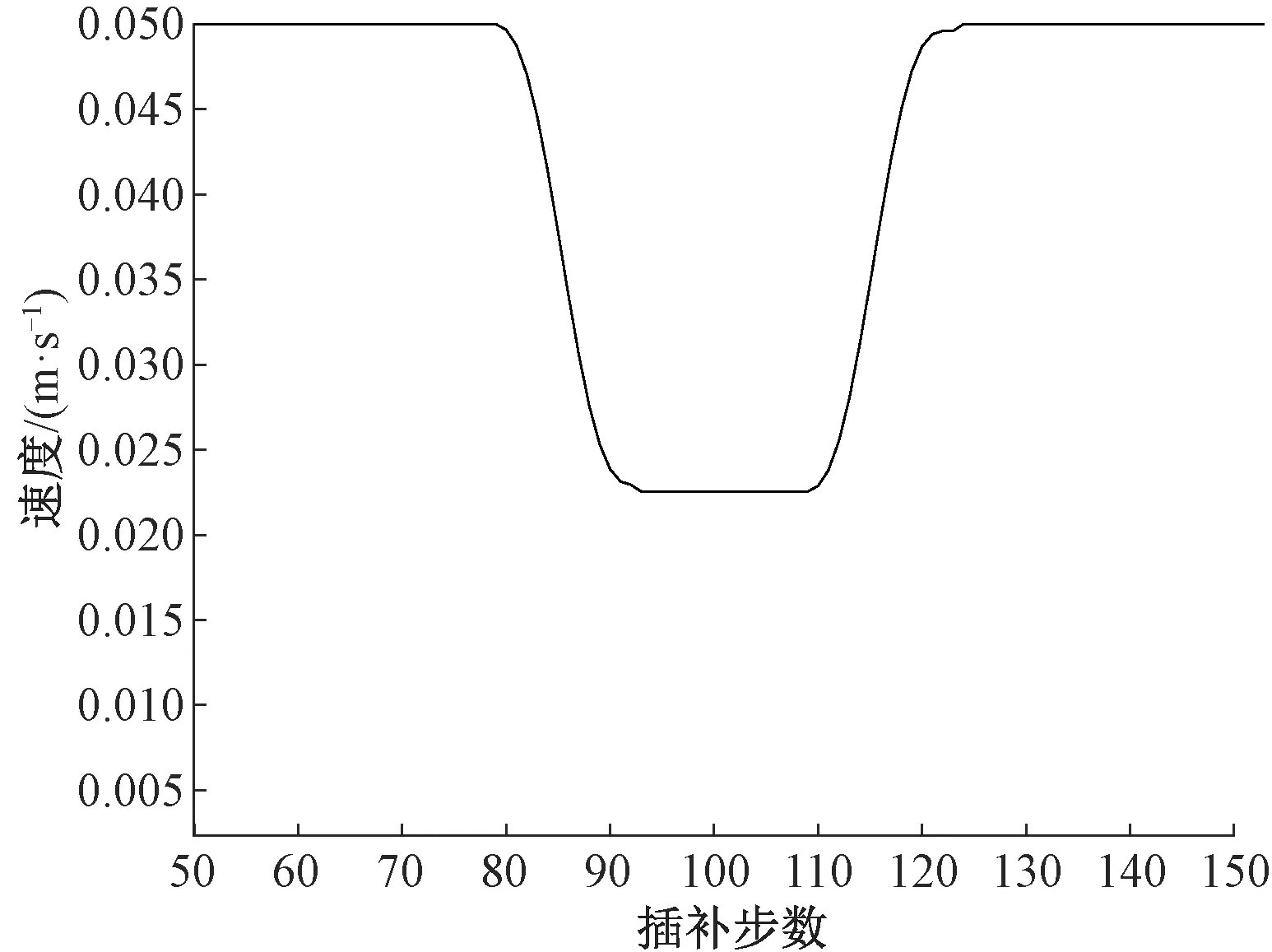

前瞻插补算法的流程如下。首先,判断参考速度vk与最大速度Vm的大小,若vk 在上一阶段已经获得加减速阶段的路径长度、路径始末点、速度等信息,以插补周期为单位,自适应实时计算进给速度。插补算法流程如图3所示。 图3 插补算法流程Figure 3 The process of interpolation algorithm 为证明算法的有效性,以“五角星”曲线为例,在Matlab平台上对多约束条件的NURBS曲线自适应前瞻插补算法进行仿真,验证该算法是否满足机床动力学约束,能否达到降低误差和提高加工精度的要求。 NURBS曲线基本参数中控制顶点为(单位mm) NURBS曲线基本参数中权因子ω=(1,1,1,1,1,1,1,1,1,1,1);节点矢量U=(0,0,0,0,0.125,0.25,0.375,0.5,0.625,0.75,0.875,1,1,1,1);动力学特性要求为:Vmax=0.050 m/s,Amax=0.002 m/s2,Jmax=0.000 2 m/s3,Emax=0.002 mm,T=0.002 s。 图4为加工的NURBS曲线及其控制多边形。对图中A~B曲线段进行分析,验证刀具处于曲率尖角位置时是否发生速度突变。图5~8分别为仿真实验的进给速度曲线、加速度曲线、加加速度曲线及其误差曲线,图9为A~B的速度曲线。可以看出,在曲线插补过程中,进给速度并未超出最大值;加速度、加加速度曲线没有产生突变且保持在指定范围内,保证了曲线的连续性,有效减少了进给速度的波动;曲线误差降低至所设定最大误差的一半,加工精度得到大幅提升;A~B的速度曲线包含减速、匀速和加速阶段,速度变化缓慢且呈柔性变化,在曲率尖角位置并未产生速度突变。由此可见,多约束条件的NURBS曲线自适应前瞻插补算法能够满足加工精度的要求,达到实时插补的目的。 图4 加工的NURBS曲线Figure 4 NURBS curve of machining 图5 仿真实验的进给速度曲线Figure 5 Feed rate curve of simulation experiment 图7 仿真实验的加加速度曲线Figure 7 Jerk curve of simulation experiment 图8 仿真实验的误差曲线Figure 8 Error curve of simulation experiment 图9 A~B的速度曲线Figure 9 Speed curve from A to B 对比实验选用文献[13]中的四次多项式速度规划算法,两种算法的动力学特性相同,即最大速度、加速度、加加速度以及最大弓高误差和插补周期相同。 当最大弓高误差为0.002 mm时,其误差曲线对比和速度曲线对比分别如图10、图11所示。其中,实线代表文献[13]的四次多项式速度规划算法,虚线代表本文的多约束条件的NURBS曲线自适应前瞻插补算法。可以看出,本文算法的最高误差的平均值比四次多项式速度规划算法的最高误差的平均值低50%,平均速度低30%,主要原因在于进给速度受到了最大法向加速度的钳制。当刀具加工曲率尖角、曲率拐点等特殊位置时,多约束条件能更全面地处理特殊位置处的速度突变,加工轨迹与实际加工工件更加切合,能够做到更精细的加工。因此,多约束条件的NURBS曲线自适应前瞻插补算法比四次多项式速度规划算法拥有更高的加工精度,能够实现更高阶数曲线的连续,更适用于高速高精加工。 图10 误差曲线对比Figure 10 Comparison of error curve 图11 速度曲线对比Figure 11 Comparison of speed curve 采用的多约束条件的NURBS曲线自适应前瞻插补算法能够保证在高曲率区域内,对应的弓高误差、加速度和加加速度不会超出系统设定最大值。速度规划采用改进正弦三角函数加减速算法,能够保证加速度、加加速度曲线的连续性,实现柔性的加减速控制,加工速度变化平稳,提高了工件表面的光滑度。仿真实验结果表明,多约束条件能更全面地处理曲率尖角、曲率拐点等特殊位置处的速度突变,加工轨迹与实际加工工件更加切合,能够满足高速高精的数控加工要求。3.2 实时插补

4 实验仿真

5 小结