并粗工序重定量工艺的优化试验

盛庆石

(山东飞泰纺织有限公司,山东聊城,252400)

降低吨纱用工用电成本是增强企业竞争力、提高企业经济效益的途径之一。根据我公司设备基础条件,在梳棉工序和精梳工序提高半制品定量的能力有限,我们重点从并条和粗纱工序着眼,在保证满足用户产品质量要求的前提下,通过调整并条和粗纱定量达到提高效率、减少用工用电成本的目的。通过参阅相关文献[1-5],结合我公司生产产品品种、设备配备和生产管理的具体情况,重点就生产纯棉精梳纱品种工艺中并条和粗纱定量制定了详细的工艺试验方案,取得较好的试验效果。

1 工艺试验一

试验品种:JC 18.4 tex 集聚纱。

试验目的:在公司现有设备基础条件下,在满足用户对产品质量要求的前提下,在保持或提高原有产品质量水平的基础上,通过提高并条和粗纱工序的定量,达到降低吨纱成本。

试验条件:采用相同的8 个小卷,同台精梳机的精梳条,并条头道和末道同台同眼纺制,粗纱和细纱同台同锭位。

试验方案:34#FA266 型精梳机纺制8 个小卷的精梳条,在28#头道D81 型并条机1 眼和末道D81S 型并条机1 眼分两种方案进行试验,方案1为原机上工艺。头道工艺:后区牵伸1.56 倍,罗拉隔距6 mm×14 mm,出条速度373 m/min,喇叭口直径3.4 mm。末道工艺:并合数8 根,后区牵伸1.25 倍,罗拉隔距5 mm×14 mm,出条速度369 m/min,喇叭口直径3.4 mm。

在26#JWF1425 型粗纱机上,选同锭20 锭,方案1 为原机上工艺。粗纱工艺:后区牵伸1.19 倍,罗拉隔距10 mm×23 mm×36 mm,后区牵伸1.19 倍,钳口隔距6.0 mm,锭速900 r/min。

纺制了4 种方案的粗纱,分别在37#FA507 型细纱机上,同锭20 锭,分别纺制管纱,利用同台条干仪测试质量指标。其中,方案1 为原机上工艺,方案2、方案3 和方案4 为试验工艺。细纱工艺:后区牵伸1.24 倍,罗拉隔距18 mm×35 mm,捻度83.68 捻/10 cm,T 型下肖,钳口(单面)3.5 mm。具体工艺试验对比见表1 和表2。其中,并条头道并合数均为6 根,并条头道总牵伸均为6.00 倍;并条末道并合数均为8 根,方案1 并条末道总牵伸8.00 倍,其他均为8.14 倍。

从质量指标对比分析可知,方案2、方案3 和方案4 相对于方案1,其成纱各项质量指标均有所恶化。从并条头道、末道、粗纱到细纱总牵伸倍数计算可知:方案1 总牵伸倍数为11 741.1 倍,方案2 总牵伸倍数为13 683.2 倍,方案3 总牵伸倍数为13 686.2 倍,方 案4 总 牵 伸 倍 数 为13 694.5 倍。计算可知,方案2、方案3 和方案4 相对于方案1 总牵伸倍数增加了约1.17 倍,这是由于并条机头道并合数增加造成的。同时,并合数的增加也造成了成纱棉结的增加。为此,我们制定了新的工艺试验方案,即工艺试验二。

2 工艺试验二

试验品种:JC18.4 tex 集聚纱。

试验目的、试验条件和试验方法同试验一。试验二调整了并条工序的工艺方案,头道并合数均6 根,干定量均24.6 g/5 m;末道并合数均8 根,末道并条干定量均23.5 g/5 m。

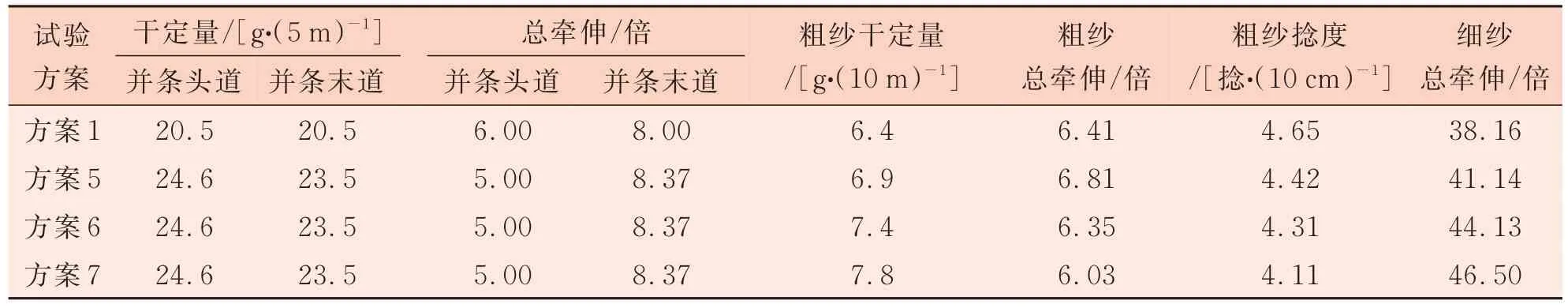

细纱采用肇东下销,钳口(平面)3.0 mm,各工序其他工艺同试验一,具体工艺试验对比见表3 和表4。其中,并条头道并合数均为6 根,并条末道并合数均为8 根。

表1 工艺试验一的并条、粗纱和细纱有关试验工艺

表2 工艺试验一的JC 18.4 tex 集聚纱成纱质量试验结果对比

表3 工艺试验二的并条、粗纱和细纱有关试验工艺

方 案5 相 对 于 方 案1,条 干CV、-30% 细节、+35%粗节指标稍有恶化,其余各项质量指标均有不同程度的改善;方案6 相对于方案1,条干CV、-30%细节、+35%粗节、+140%棉结指标稍有恶化,其余各项质量指标均有不同程度的改善;方案7 相对于方案1,-30%细节指标稍有恶化,其余各项质量指标均有不同程度的改善。综上分析可知,4 个方案中质量指标最好的为方案7,可以判定纺制JC 18.4 tex 集聚纱时,粗纱干定量7.8 g/10 m 较为合适。

3 工艺试验三

试验品种:JC 14.6 tex 集聚纱。85#FA507 型细纱机,用试验二4 个方案对应的粗纱试验,即方案8 粗纱干定量6.4 g/10 m,方案9 粗纱干定量6.9 g/10 m,方案10 粗纱干定量7.4 g/10 m,方案11 粗纱干定量7.8 g/10 m。细纱工艺:后区牵伸1.24 倍,罗拉隔距18 mm×35 mm,捻度96.2捻/10 cm,肇东下销,钳口(平面)2.5 mm。具体工艺试验对比见表5。

除方案11 的CVb比方案8 稍有恶化外,方案9、方案10 和方案11 其他各项成纱质量指标均比方案8 有不同程度的改善。其中,质量指标最优为方案10。方案10 相对于方案8,条干CV改善0.52 个 百 分 点,CVb改 善0.31 个 百 分 点,-30%细节减少288.3 个/km,-50% 细节减少2.5 个/km,+35%粗节减少78.6 个/km,+50%粗节减少10.3 个/km,+140% 棉结减少90.7 个/km,+200% 棉结减少24.9 个/km。综上分析,可以判定纺制JC 14.6 tex 集聚纱时,采用方案10,即粗纱干定量7.4 g/10 m 较为合适。

4 工艺试验四

试验品种:JC 28 tex 集聚纱。217#FA502 型细纱机,用试验二4 个方案的对应粗纱试验,即方案12 粗纱干定量6.4 g/10 m,方案13 粗纱干定量6.9 g/10 m,方案14 粗纱干定量7.4 g/10 m,方案15 粗纱干定量7.8 g/10 m。细纱工艺:后区牵伸1.25 倍,罗拉隔距18 mm×35 mm,捻度66 捻/10 cm,T 型下销,钳口(平面)4.0 mm。具体工艺试验对比见表6。

表4 工艺试验二的JC 18.4 tex 集聚纱成纱质量试验结果对比

表5 工艺试验三的JC 14.6 tex 集聚纱成纱质量试验结果对比

表6 工艺试验四的JC 28 tex 集聚纱成纱质量试验结果对比

从各项质量指标试验数据可以看出,表6 中4个方案质量指标总体差异不大。其中,方案12 有3 项指标最好,分别是条干CV10.40%,+35%粗节56.0 个/km,+140%棉结63.5 个/km;方案13 有一项指标最好,即-30%细节302.9 个/km;方案15 有3 项指标最好,分别是CVb2.05%,+50%粗节7.6 个/km,+200%棉结25.1 个/km。综上分析,可以判定纺制JC 28 tex 集聚纱时,采用方案15,即粗纱干定量7.8 g/10 m 较为合适。

5 结论

(1)从试验一中可以看出,对JC 18.4 tex 集聚纱来讲,由现上机方案并条并合数头道6 根、末道8 根,头道干定量20.5 g/5 m,末道干定量20.5 g/5 m,粗纱干定量6.4 g/10 m,调整为并条并合数头道7 根、末道8 根,头道干定量23.9 g/5 m,末道干定量23.5 g/5 m,粗纱干定量6.9 g/10 m、7.4 g/10 m 和7.8 g/10 m。在同样的试验条件下,调整后的成纱质量指标均有所恶化。经分析可知,由于并条机头道并合数增加,造成了成纱棉结的增加,同时也使并条、粗纱、细纱的总牵伸倍数增加了约1.17 倍,造成了成纱条干等质量指标的恶化。试验一中的试验调整方案不予采纳,需要进一步调整试验方案。

(2)从试验二中可以看出,由方案1 并条并合数头道6 根、末道8 根,头道干定量20.5 g/5 m,末道干定量20.5 g/5 m,粗纱干定量6.4 g/10 m,调整为并条并合数头道6 根、末道8 根,头道干定量24.6 g/5 m,末道干定量23.5 g/5 m,粗纱干定量6.9 g/10 m、7.4 g/10 m 和7.8 g/10 m。在同样的试验条件下,对比分析得出以下结论:对JC 18.4 tex 集聚纱来讲,4 个方案中质量指标最好为方案7,即粗纱干定量7.8 g/10 m;对JC 14.6 tex 集聚纱来讲,4 个方案中质量指标最好为方案10,即粗纱干定量7.4 g/10 m;对JC 28 tex 集聚纱来讲,4 个方案中质量指标总体差异不大。综上分析,采用方案4 即粗纱干定量7.8 g/10 m 较为合适。

(3)本次试验的目的是在稳定或提高原有产品质量的前提下,受精梳机FA266 机型设备基础条件的制约,提高精梳机产能受限,试图通过优化并条和粗纱工艺,增加并条头道、末道和粗纱定量,达到提高并条和粗纱产能,减少开台,减少用工用电,进而降低吨纱成本,提高企业经济效益。通过试验,并条头道干定量由原20.5 g/5 m 增加到24.6 g/5 m,头道并条提高产能20%;并条末道干定量由原20.5 g/5 m 增加到23.5 g/5 m,末道并条提高产能约14.6%;粗纱干定量由原6.4 g/10 m 增加到7.8 g/10 m,粗纱产能提高约21.9%。