温度对纯铁中间层连接低活化钢扩散行为的影响

陈永充 王均安 何亚利 包喜荣 陈崇林 张 朦

(上海大学材料科学与工程学院,上海 200444)

低活化铁素体/马氏体钢(reduced activation ferritic/martensitic steel,RAFM steel)具有较低的辐照肿胀和热膨胀系数、较高的热导率等优良的热物理和力学性能,被普遍认为是未来聚变示范堆和聚变动力堆首选的第一壁结构材料[1]。目前世界各国已经发展了多种RAFM钢,如美国的9Cr2WVTa、日本的F82H 和JLF-1、欧洲的EUROFER97、韩国的ARRA、印度的INFRAM以及中国的CLAM和CLF-1等[2]。聚变堆试验包层模块的结构复杂且体积庞大,各部件的制造和最终的组装都需要采用焊接等方法实现稳固连接[3]。

低活化钢常用的焊接方法有钨极氩弧焊、电子束焊接、激光焊、搅拌摩擦焊和扩散连接等[4]。熔化焊过程中接头经历熔化到凝固的热循环,焊缝的显微组织产生梯度变化,包括焊缝区的粗晶粒区域、热影响区的细晶粒区域和过渡区域,焊缝区还存在少量δ-铁素体[5],这些变化使焊缝的强度等性能降低,需要相应地调整焊接工艺参数来消除这些不利影响。搅拌摩擦焊使焊接部位材料温度升高而发生软化,不形成熔池,接头由搅拌区、热力影响区、热影响区和母材区组成[6],但复杂结构材料的连接限制了搅拌摩擦焊的应用。与其他连接方式相比,扩散连接适用于复杂形状的大面积焊接,可连接不同厚度的材料,接头显微组织均匀,不存在热影响区[7]。低活化钢的扩散连接包括热等静压扩散连接和单轴压力扩散连接[7-10],在合适的连接温度、保温时间和连接压力下可获得无明显空隙的连接接头。

同种材料的扩散连接一般通过连接界面元素的自扩散,需要较长的连接时间[11]。添加中间层可以在连接界面形成一定的成分浓度梯度,促进界面间原子的扩散,显著缩短扩散连接时间。研究表明:在CLAM钢连接面之间加入Ni基非晶薄片[12],可以成功实现连接。但由于Ni元素不是低活化元素[13],尚不能用于第一壁材料的连接。结合CLAM钢的成分,不难发现纯铁、纯铬、纯钨和纯钽薄片都可作为中间层材料,但纯铁成本相对较低,同时其热膨胀系数与低活化钢相接近[14],不会产生热应力,作为中间层材料具有显著的优势。基于此,本文选择纯铁薄片作为CLAM钢扩散连接的中间层,结合扩散连接过程对低活化钢显微组织的工程控制要求,研究了连接的关键工艺参数之一温度对纯铁中间层连接低活化钢扩散行为的影响。

1 试验材料和方法

试验用CLAM钢由中国科学院核能安全技术研究所FDS团队提供[15],其化学成分如表1所示。材料经真空熔炼和电弧熔炼制得,热处理状态为1 000℃保温40 min后水冷,随后740℃回火90 min后空冷,热处理后的显微组织为回火马氏体。试验用中间层为自制的厚度为55 μm的冷轧态纯铁薄片,采用纯度为99.99%(质量分数)的铁块,经熔炼后热锻、热轧和冷轧而成。

表1 CLAM钢的化学成分(质量分数)Table 1 Chemical composition of CLAM steel(mass fraction) %

将CLAM钢母材线切割成9 mm×9 mm×15 mm的方形试样(9 mm ×9 mm面为连接面)。将中间层薄片剪成与母材待连接面相匹配的尺寸,即9 mm ×9 mm。连接前将母材的连接面依次用400、800、1 200、1 500 号水磨砂纸打磨,然后用粒径0.5 μm的金刚石抛光膏抛光以保证连接面光滑平整。最后将抛光后的CLAM钢试样和纯铁薄片用酒精、丙酮溶液超声清洗15 min。扩散连接在Gleeble-3500热模拟试验机上进行,试样以CLAM钢-纯铁薄片-CLAM钢的方式装配,如图1所示。

图1 装配在Gleeble-3500热模拟试验机上的扩散连接试样Fig.1 Diffusion bonding specimen assembled on Gleeble-3500 thermo-mechanical simulator

扩散连接时,温度越高,原子扩散越快,但过高的温度会使接头的晶粒变粗,且超过1 200℃时CLAM钢中的碳化物会固溶于基体;温度也不宜过低,过低的温度会延长连接时间,且在900℃以下会析出M23C6相[16]。因此,一般选取T =(0.6 ~ 0.8)Tm(Tm为连接材料的熔点)作为连接温度。对于纯铁和CLAM钢,由于其熔点分别为1 538 和1 420 ℃[17],因而试验选取了950、1 000、1 050和1 100℃进行扩散连接研究,以免扩散连接影响低活化钢中已调控好的碳化物[18]。基于实际生产中对连接工艺的要求以及相关研究结果[9-10],同时为便于对不同温度下扩散连接效果的比较,着重考察温度对扩散连接的影响,试验选择压力15 MPa,保温时间30 min。试验过程中保持真空度25 Pa,采用电阻加热,升温速率为60℃/min。试验前用点焊机将热电偶焊接在距离CLAM钢待连接面1 mm的位置,以保证对连接温度的准确测量及控制;保温结束后,将试样在设备中以100℃/min的速率冷至室温。

将连接试样用线切割纵向剖开,经机械磨抛后用氯化铁+盐酸+去离子水的混合液蚀刻。在KEYENCE VHX-100型光学显微镜下观察接头的显微组织,采用SU1510型扫描电子显微镜(scanning electron microscope,SEM)-能谱仪(energy dispersive spectrometer,EDS)观察并分析界面处显微组织和元素扩散状况。采用HXD-1000TMC/LCD型显微硬度计测量接头的显微硬度,试验力0.5 N,加载时间10 s,相邻两测量点间距为5倍压痕直径。

2 结果和讨论

2.1 扩散连接接头微观组织特征

图2(a)和2(b)为连接温度1 050 ℃、保温时间30 min、连接压力15 MPa下接头的显微组织。值得指出的是,由于纯铁在氯化铁腐蚀溶液中不发生化学反应,图2只显示出了母材的显微组织。可以看出,经过扩散连接后母材为板条状马氏体组织;纯铁中间层与母材之间形成了良好的连接界面,无明显缺陷(图2(a))。但在高倍下发现连接界面仍有少量的空洞,如图2(b)中虚线圈所示。

图2 1 050℃-30 min-15 MPa条件下接头的显微组织Fig.2 Microstructures of the joint(T =1 050 ℃,t=30 min,p=15 MPa)

图3是不同温度下接头的显微组织。在试验温度范围内,连接界面结合良好,无裂纹;母材为板条状马氏体组织。随着连接温度的升高,板条马氏体的长度略有增大,如图3中红色线段所示;中间层宽度没有明显变化,维持在初始的55 μm;在连接界面靠近中间层的区域有一层很薄的过渡层(如图3中绿虚线框所示),其显微组织与连接界面母材侧的显微组织在外观上比较接近,尤其在图3(c)和3(d)中1 050和1 100℃条件下可清楚地辨别。

图3 在不同温度扩散连接的接头的显微组织Fig.3 Microstructures of the joint diffusion bonded at different temperatures

母材板条状马氏体的形成主要归因于扩散连接保温完成后的冷却速率。试验中,平均冷却速率达100℃/min,远高于得到完全马氏体组织的最低冷却速率60 ℃ /min[19],从而使连接的母材由奥氏体充分转变成了板条状马氏体,这与Zhou等[12]在1 060℃下利用Ni基非晶薄片作为中间层连接CLAM钢观察到的现象一致。试验观察到纯铁中间层的宽度几乎不随连接温度而变化。这主要是由于从母材扩散进入纯铁中间层的原子浓度较低,在快速冷却后不足以引起马氏体相变,中间层仍保持铁素体组织。

2.2 温度对低活化钢/纯铁中间层扩散连接的影响

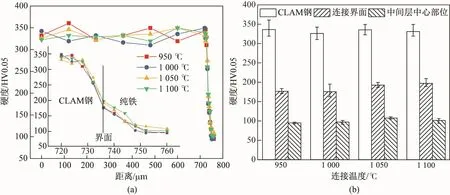

温度不仅影响连接界面附近的显微组织,而且对界面的连接强度产生影响,为此测量了从母材到中间层的显微硬度以及连接界面的显微硬度,如图4所示。图4(a)中插图为连接界面附近显微硬度分布的放大图。可以看出,从母材CLAM钢到纯铁中间层的显微硬度逐渐降低,未出现硬度分布突变,说明连接界面附近的显微组织中没有形成脆性的金属间化合物。图4(b)中,在不同温度连接的接头,邻近连接界面的母材硬度均为300~350 HV0.05,相比连接前的硬度(220 HV0.05)明显提高。与母材的回火马氏体初始组织相比,扩散连接后得到的马氏体位错密度更高,相应的显微硬度更高[20]。随着扩散连接温度的升高,连接界面的显微硬度略有提高。纯铁中间层初始状态为冷轧态,在连接温度下发生回复和再结晶,中心部位的显微硬度也最低。

图4 母材到中间层的显微硬度分布(a)和连接区域的显微硬度(b)Fig.4 Microhardness distribution from base metal to interlayer (a)and microhardness of the bonded area(b)

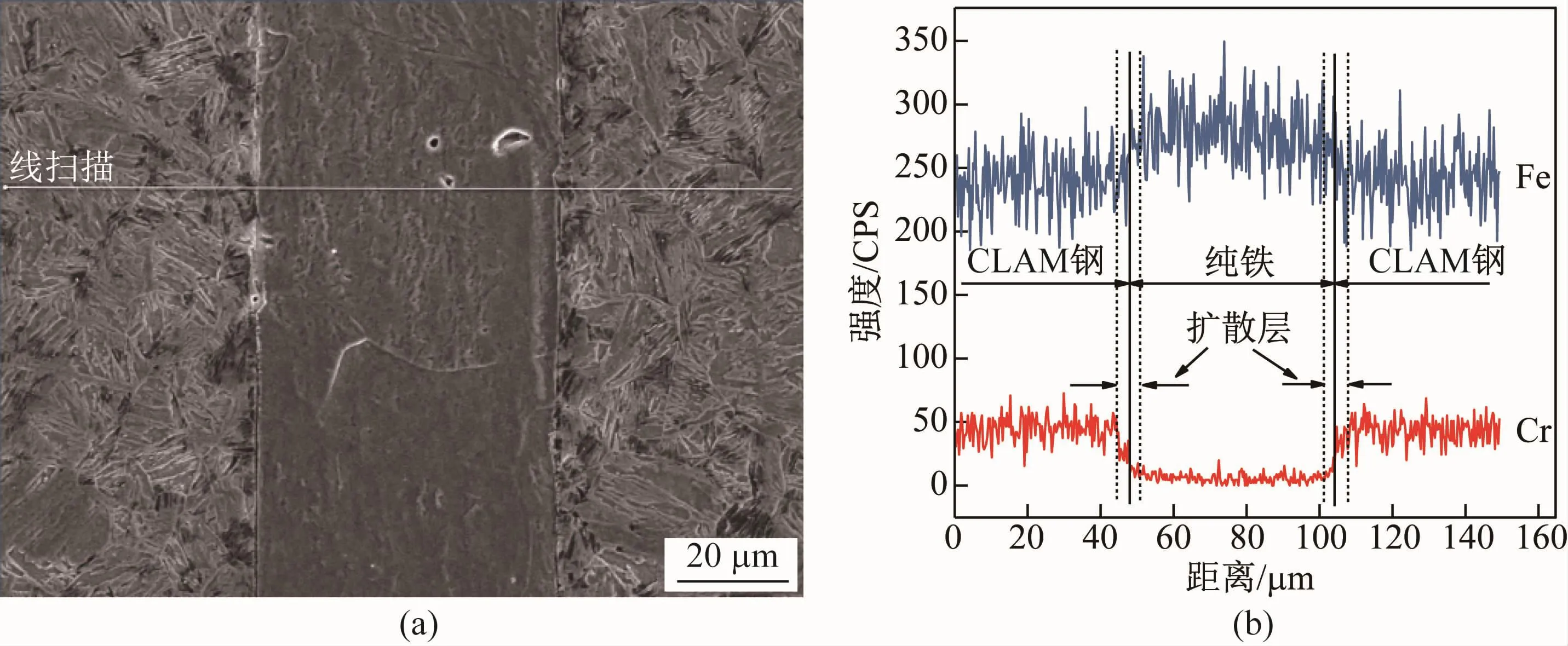

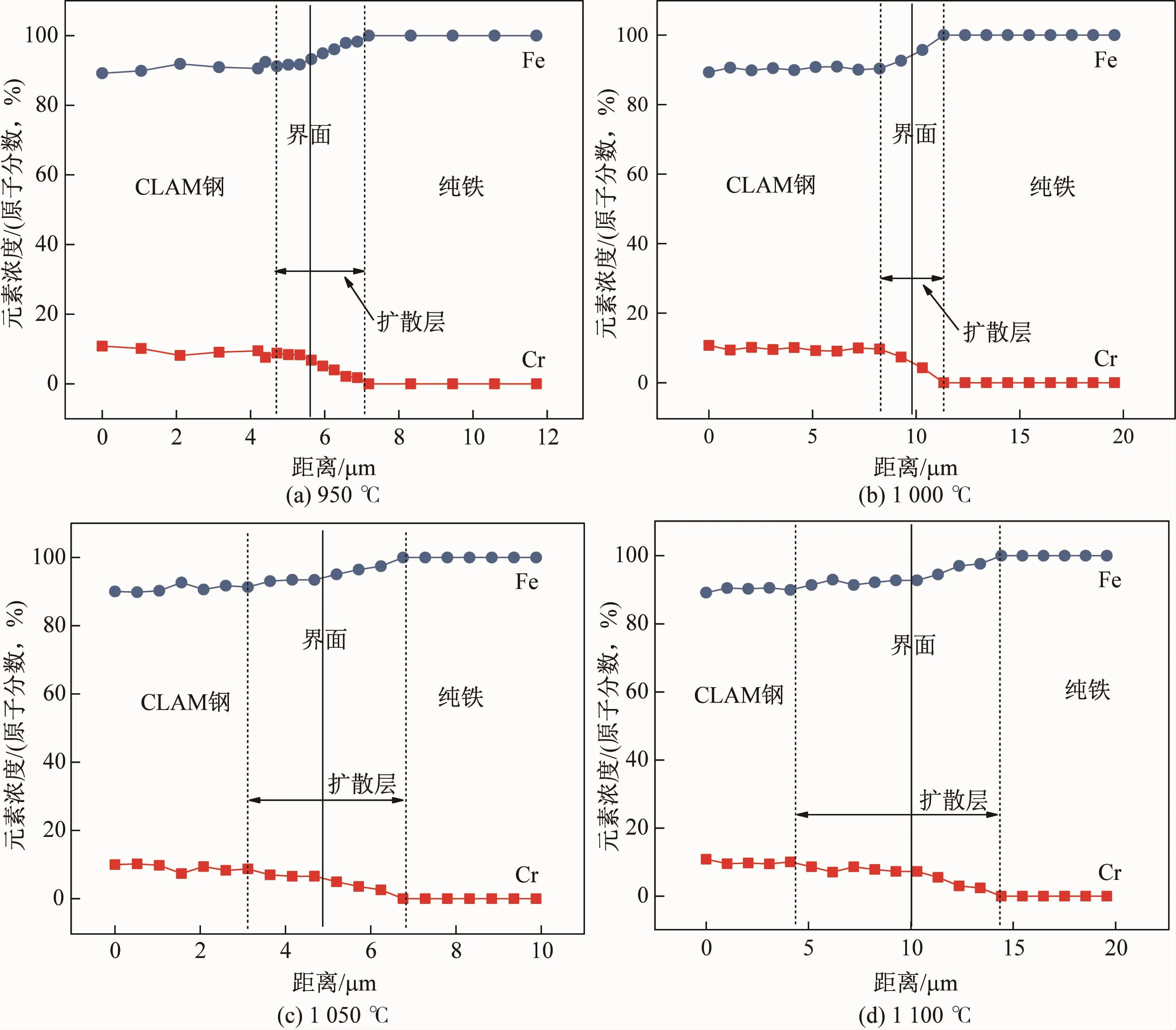

连接界面形成具有一定厚度的过渡层,其显微硬度也随连接温度的升高而提高,说明界面发生了元素扩散,因此对接头的成分分布进行了研究。从图5(b)所示的连接温度1 050℃、保温时间30 min、连接压力15 MPa条件下接头的成分分布可以看出,在中间层左右两侧与母材接触的界面元素含量发生了变化。母材中Cr原子发生扩散进入纯铁中间层,纯铁中间层中的Fe原子经过界面扩散到母材中,在界面附近形成了一定厚度的扩散层,如图5(b)中虚线所示范围。由接头的显微组织和成分分布可知,连接界面具有对称性结构,在母材与中间层的连接界面两侧均发生了元素的互扩散。在高倍下对连接界面进行逐点能谱分析,即选择适当的点距离从CLAM钢母材侧向纯铁中间层侧依次测量,得到如图6所示的结果。从图6可以看出,在所有温度下连接界面两侧均发生了Fe和Cr原子的互扩散,在界面两侧形成了如图中虚线所示的扩散层,从母材扩散进入纯铁的Cr原子浓度随扩散距离的增大而降低,连接界面的Cr原子浓度最大。随着连接温度从950℃升高到1 100℃,Fe和Cr原子的互扩散速率加快,界面两侧扩散层的厚度也从2.4 μm增大到10.3 μm。由Fe-Cr二元相图[21]可知,在本试验的Cr原子扩散浓度范围内,扩散层中的Cr元素与Fe元素完全固溶,Fe和Cr原子发生互扩散,在连接界面附近形成了Fe-Cr固溶体扩散层,由于固溶强化[22],界面显微硬度提高,如图4(b)所示。

图5 1 050℃-30 min-15 MPa条件下接头组织(a)及Fe、Cr元素线分布(b)Fig.5 Microstructure of the joint(a)and the line distributions of Fe and Cr elements in the joint(b)(T=1 050℃,t=30 min,p=15 MPa)

图6 在不同温度连接的CLAM钢/纯铁接头连接界面能谱点扫描结果Fig.6 EDS results of spot scanning for the CLAM steel/pure iron interface in the joints bonded at different temperatures

扩散连接一般包含表面物理接触、原子扩散与界面和空洞完全消失3个阶段[23]。抛光态CLAM钢和冷轧态纯铁薄片的待连接面均满足扩散连接对表面粗糙度的要求。待连接面在宏观上看是光滑的表面,但微观上呈现凹凸不平的形貌,由连续且大小不一的微凸体组成,这些微凸体主要由磨抛过程中产生的内层金属变形层[23]和外层氧化膜组成。在压力作用下CLAM钢与纯铁中间层的两个待连接面上无数个微凸体首先发生接触,实际接触面积远小于名义面积,在微凸体接触区以外的区域产生了大小不一且不连续的空洞。施加15 MPa的压力不会使纯铁中间层和母材发生宏观塑性变形[24-25]。但该压力作用在微凸体上由于超过其屈服强度使之发生塑性变形[26],并使微凸体的表面氧化膜破碎,裸露出来的金属变形层开始相互接触,连接界面两侧的原子形成金属键,从而为第二阶段原子的扩散提供了必要条件。高温和外部压力使连接表面发生微观塑性变形和高温蠕变,并在这两种机制与界面扩散机制的共同作用下,连接表面形成的空洞逐渐闭合、缩小直至消失[27-29],如图3所示。由于连接界面微观塑性变形引起的大量晶格畸变、位错、空位等各种缺陷堆集,界面区能量显著增大。随着温度的升高,微观塑性变形和蠕变的程度增大,空位浓度增加,为界面处的原子迁移和扩散提供了更多的能量[30-31]。同时,在950~1 100℃的连接温度下,纯铁中间层由于自身30%的冷轧形变会发生动态回复和再结晶,并且在连接界面两侧Fe和Cr元素存在较大的浓度梯度,这都使界面区的能量显著增大,有利于原子的扩散迁移,从而形成牢固的冶金结合。

原子的扩散遵循菲克扩散定律,扩散系数D与扩散温度T有如下关系[32]:

式中:D0为扩散常数;Q为扩散激活能;R为摩尔气体常数;T为扩散温度。由式(1)可知,温度越高,扩散系数越大。随着连接温度的升高,提供给原子扩散的能量增加,界面间原子互扩散程度增大,在连接界面附近形成的扩散层厚度也随之增加。

2.3 Cr原子在纯铁中间层中的扩散动力学

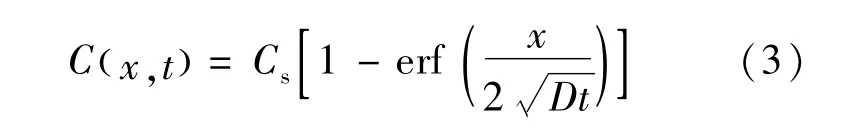

根据上述对CLAM钢与纯铁中间层连接界面的显微组织、硬度分布和能谱分析可知,连接界面形成了Fe-Cr固溶体,满足了菲克定律对扩散过程中没有新相形成的要求[33],因此运用菲克定律可求解Cr原子在纯铁中间层的扩散系数。CLAM钢以Fe-9%Cr(质量分数)为主要成分,其余为低含量的钨、钽、钒和锰元素,大部分与碳元素形成碳化物。考虑到能谱分析的精度,质量分数低于5%的元素可能检测不出,以及钢中仅一小部分Cr元素形成了(Fe,Cr,W)23C6碳化物[34],大部分Cr固溶于CLAM钢基体,因此,忽略碳化物和其他元素对扩散的影响,研究Cr原子在纯铁中间层的扩散。纯铁中间层的厚度为55 μm,Cr原子向纯铁中间层一侧的扩散可视为在半无限长物体中的扩散,借助菲克第二定律可分析Cr原子在纯铁中的扩散规律[32]。

假定x轴垂直于连接界面,并且界面处x=0,扩散过程中远离界面的纯铁一侧Cr的原子分数始终为0,则初始条件为t=0和x≥0时,纯铁中Cr的初始浓度C=0;边界条件为t>0,x=0时C0=Cs(母材一侧中Cr原子的摩尔浓度),x=∞时C=0。假设在整个扩散过程中CLAM钢侧界面处Cr原子的浓度始终保持为Cs。

当原子在不同浓度下的扩散系数为1个常数时,菲克第二定律可以表达为:

式中:D为Cr原子在扩散连接过程中的扩散系数;C为x处Cr原子的浓度;t为扩散时间,即扩散连接的保温时间。

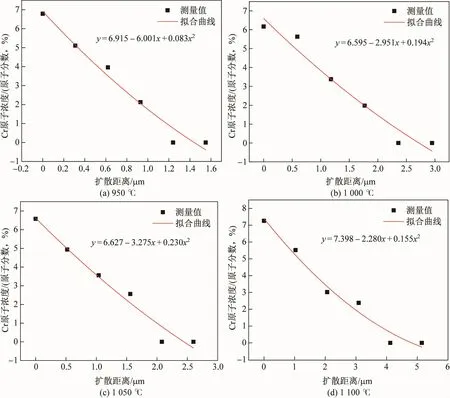

式(2)中,如果原子扩散系数D在不同浓度C下为一常数,浓度C应与扩散的距离成二次方的关系。对Cr原子在纯铁中的成分点作曲线拟合,发现对离散的成分点用二次函数拟合时,符合程度较好。图7为不同温度下的浓度-距离拟合曲线,说明Cr原子在纯铁中的扩散系数为一常数。

图7 Cr原子在不同温度连接的接头纯铁中间层的浓度-距离测量值和拟合曲线Fig.7 Measurements and fitting curves of concentration-distance of Cr atoms in pure iron interlayer of the joints bonded at different temperatures

对于扩散系数D为常数的扩散方程(2),有误差函数解:

对式(1)两边取对数得:

由式(4)可知,lnD与温度的倒数1/T成直线关系。通过不同温度下的扩散系数可求出扩散常数D0和激活能Q[35]:D0=1.43 × 10-7m2/s,Q =210.9 kJ/mol。因此,在950 ~ 1 100 ℃连接温度下,Cr原子在纯铁中的扩散方程为D=1.43×10-7exp(-210 900/RT),扩散系数D 的单位为m2/s。

Cr原子与Fe原子的半径相近[32],形成置换型固溶体,Cr原子在纯铁中的扩散主要以空位机制的方式进行[36-38]。随着温度的升高,空位浓度增加,促进了Cr原子在纯铁中间层的扩散,因而扩散系数也逐渐增大。在950~1 100℃,Cr原子在纯铁中的扩散为在奥氏体区的扩散,与表2中Cr原子在γ-Fe相中的扩散系数进行比较,发现本试验的扩散系数在数量级上与文献[39]相一致,这证实了Cr原子在纯铁中间层中的扩散计算的可靠性,也表明了Cr原子在纯铁中间层的扩散符合菲克第二定律。

表2 本试验获得的扩散系数与文献中的扩散系数(Cr原子)Table 2 Diffusion coefficients obtained from this experiments and literature(Cr atom)

3 结论

(1)不同温度扩散连接的接头的显微组织由母材的板条马氏体、连接界面的Fe-Cr固溶体扩散层和中心层未发生扩散的纯铁3部分组成。

(2)CLAM钢与纯铁中间层连接界面发生了Fe和Cr原子的互扩散,在界面附近形成了Fe-Cr固溶体的扩散层。随着连接温度的升高,Fe、Cr原子在母材和中间层的扩散距离增加,从而使固溶体扩散层的厚度增加。

(3)Cr原子在纯铁中间层的扩散符合菲克第二定律,随着连接温度从950℃升高到1 100℃,Cr在纯铁中的扩散系数从1.2×10-16m2/s增大到1.3 ×10-15m2/s,Cr在纯铁中的扩散方程为D =1.43 ×10-7exp(-210 900/RT)。

致谢:本文用CLAM钢(HEAT-1506)试样由中国科学院核能安全技术研究所FDS团队提供,特表感谢。