12.9级高强度耐候螺栓钢的抗氢致延迟断裂性能

张欢欢 朱思远 王 倩 王青峰 顾晓勇 张 瑞 杨照军

(1.燕山大学材料科学与工程学院,河北秦皇岛 066004;2.中铁山桥集团,河北秦皇岛 066205;3.南京钢铁股份有限公司,江苏南京 210035;4.安徽长江紧固件有限责任公司,安徽六安 237000)

高强度螺栓作为基础零部件,被广泛应用于桥梁、建筑及汽车等钢结构,且由于具有承载力高、施工简便等优点,已成为工程连接中的主要手段。近年来,随着建筑、桥梁等强度水平的要求不断提高,螺栓的强度及服役条件也越来越高[1-3]。螺栓强度等级提高带来高承载效益的同时,氢致延迟断裂的风险也随之增大,尤其是当抗拉强度超过1 200 MPa时,材料的氢敏感性尤为突出[4-6]。

氢致延迟断裂现象的产生是由于材料内部的氢向应力集中位置扩散、聚集,材料在静载下经过一定时间后突然脆性破坏。这种现象是材料、环境、应力相互作用而发生的一种环境脆化,是氢导致材质恶化的一种形态[7-8]。延迟断裂现象是妨碍机械制造用钢高强度化的一个主要因素。

目前大部分钢结构用高强度螺栓都采用回火处理,以实现更好的强韧性匹配,同时降低钢的氢致开裂敏感性;并通过调整含碳量和合金元素的种类及含量,以及调整热处理工艺,以获得高强度抗氢致延迟断裂耐候螺栓。然而,氢致延迟断裂问题依然突出。惠卫军等[9-11]在42CrMo钢的基础上添加Ti、V等微合金元素并改善热处理工艺以提高材料的抗氢致延迟断裂性能。刘昌奎等[12]研究发现,30CrMnSiA螺栓在其材质氢含量仅1×10-6条件下就发生了氢致脆性断裂,断裂原因并非由于氢含量过高,而主要是由于螺栓存在一定程度的回火脆化。

因此,本文在前人研究的基础上,对自主研发的12.9级高强度螺栓钢进行氢渗透及恒载荷延迟断裂试验,以探究回火温度对其氢扩散及抗氢致延迟断裂性能的影响。

1 试验材料及方法

1.1 试验材料

试验材料为自行设计、研制的12.9级高强度耐候螺栓钢。由中铁山桥集团高强度紧固器材有限公司提供试制M30螺栓钢热轧棒材,其化学成分如表1所示。

表1 12.9级耐候螺栓钢的化学成分(质量分数)Table 1 Chemical composition of 12.9 grade weathering bolt steel(mass fraction) %

1.2 热处理

对试棒进行淬火、回火处理。淬火温度为900℃,保温时间为40 min,为防止淬火变形开裂,冷却介质采用植物油。回火温度分别为500、550、600 ℃,保温时间为90 min,空冷。

1.3 氢渗透试验

从热处理后的试棒上切取氢渗透试样,尺寸为60 mm ×30 mm ×0.8 mm,表面粗糙度为0.8。参照ASTM G148—1997《用电子化学技术对金属中氢摄取、渗透和传递率评定规程》,采用Devanathan-Stachurski双电解池电化学氢渗透法进行扩散氢/渗透氢试验。根据测得的氢渗透曲线确定氢扩散系数D0及可扩散氢浓度C0。将D0及C0作为表征氢脆倾向的参量,分析热处理工艺对螺栓实物氢脆倾向的影响。

氢扩散系数D0计算公式为:

式中:D0为氢扩散系数,cm2/s;L为试样厚度,cm;tL为滞后时间,定义为阳极瞬时电流密度达到稳态电流密度的0.63倍时所对应的时间,s。

可扩散氢浓度C0计算公式为:

式中:C0为可扩散氢浓度,mol/cm3;i∞为稳态阳极电流密度,mA/cm2;L为试样厚度,cm;F 为法拉第常数,96 485 C/mol;D0为氢扩散系数,cm2/s。

1.4 恒载荷延迟断裂试验

从不同淬、回火态的棒材上切取恒载荷缺口拉伸试样,尺寸如图1所示。参照ISO/FDIS 16573:2014(E)《高强钢抗氢致延迟断裂性能试验评价方法》,在RDL-YF(50 kN)型恒载荷应力腐蚀试验机上进行拉伸试验,拉伸速率为0.005 mm/min,加载至0.8倍缺口拉伸强度,采用试样断裂时间表征其抗氢致延迟断裂性能。拉伸试验条件如表2所示。

表2 恒载荷缺口拉伸试验条件Table 2 Constant-load notched tensile test conditions

图1 恒载荷缺口拉伸试样Fig.1 Constant-load notched tensile specimen

1.5 显微组织观察

取回火态试样经研磨抛光后,用体积分数4%的硝酸酒精溶液腐蚀,在日立S-3400N型场发射扫描电子显微镜(scanning electron microscope,SEM)上进行观察。用盐酸+六次甲基四胺缓蚀剂对恒载荷延迟断裂试样进行酸洗除锈,采用SEM观察其断口形貌。薄膜试样经机械预减薄后再双喷电解减薄,在JEM-2100F型透射电子显微镜(transmission electron microscope,TEM)上进行观察。

2 试验结果

2.1 力学性能

表3为试验钢经900℃淬火和不同温度回火后的力学性能,都满足12.9级螺栓材料的力学性能要求。此外,随着回火温度的升高,钢的强度逐渐下降,且温度每提高50℃,强度下降30~40 MPa。

表3 试验钢经900℃淬火和不同温度回火后的力学性能Table 3 Mechanical properties of the tested steel quenched from 900℃ and tempered at different temperatures

2.2 显微组织

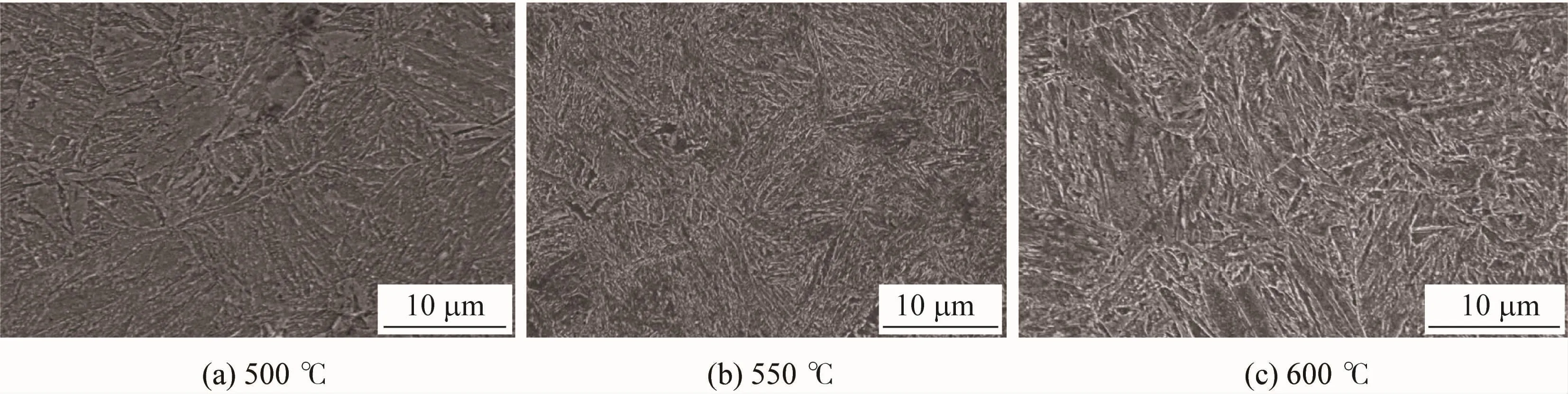

图2为试验钢经900℃淬火和不同温度回火后的显微组织,均为回火马氏体,其板条形态清晰可见,组织无明显差异;晶内存在不同取向的马氏体Packet结构,部分Packet结构随回火温度升高逐渐融合消减。

图2 试验钢经900℃淬火和不同温度回火后的显微组织Fig.2 Microstructures of the tested steel quenched from 900 ℃ and tempered at different temperatures

2.3 抗延迟断裂性能

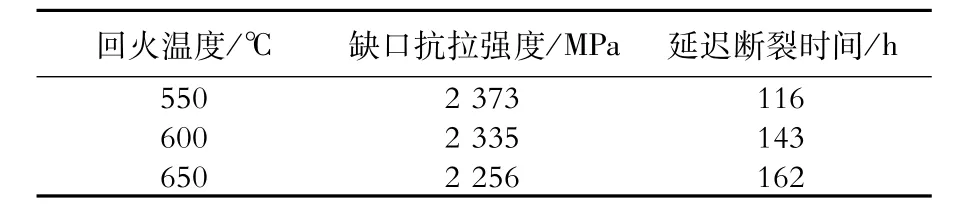

表4为在不同温度回火的试验钢的缺口抗拉强度及断裂时间。由表4可知,随着回火温度的升高,试验钢的缺口抗拉强度逐渐降低,断裂时间显著延长且均大于100 h,说明抗氢致延迟断裂性能明显提高。

表4 在不同温度回火的试验钢的缺口抗拉强度及延迟断裂时间Table 4 Notch tensile strength and delayed fracture time of the tested steel tempered at different temperatures

2.4 氢渗透行为

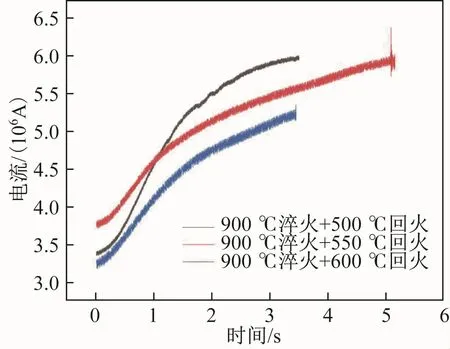

图3为在不同温度回火的试验钢的氢渗透曲线。表5为根据氢渗透曲线计算的氢扩散系数D0和可扩散氢浓度C0。随着回火温度的升高,试验钢的氢扩散系数D0增大,可扩散氢浓度C0略微增加。

表5 不同温度回火的试验钢的氢扩散系数和可扩散氢浓度Table 5 Hydrogen diffusion coefficients and diffusible hydrogen concentration of the tested steel tempered at different temperatures

图3 不同温度回火的试验钢的氢渗透曲线Fig.3 Hydrogen permeability curves of the tested steel tempered at different temperatures

一般认为,氢扩散系数越大,表明氢原子在试样中扩散越容易,氢原子不易在试样内部聚集,试样的氢致开裂敏感性越小;氢扩散系数小,表明氢原子在试样中扩散困难,氢原子容易在试样内部缺陷处聚集,当氢原子聚集到一定浓度时,产生足够大的氢压,发生开裂。

2.5 断口形貌

图4为在不同温度回火的试验钢的延迟断裂断口SEM形貌。随着回火温度的升高,起裂区比例显著减小;裂纹扩展区均呈现出解理与韧窝混合断裂特征,且随着回火温度的升高,解理部分明显减少,600℃回火的钢几乎为韧窝断裂,即回火温度的升高能够降低试验钢的氢致开裂敏感性。

图4 不同温度回火的试验钢的延迟断裂断口SEM形貌Fig.4 SEM micrographs of the delayed fracture of the tested steel tempered at different temperatures

2.6 碳化物

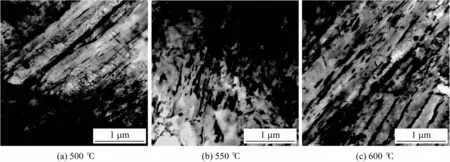

图5为在不同温度回火的试验钢的TEM形貌,均为马氏体板条结构,且板条边界析出了大量片状碳化物,板条内存在球状碳化物;随着回火温度的升高,马氏体板条边界逐渐模糊,析出相尺寸及数量显著增加。析出相能消除第二回火脆性,使试验钢获得良好的强韧性,同时还可作为氢陷阱捕获可扩散氢,降低氢的危害。

图5 不同温度回火的试验钢的TEM形貌Fig.5 TEM micrographs of the tested steel tempered at different temperatures

3 结论

(1)随着回火温度的升高,氢扩散系数D0增大,可扩散氢浓度C0略微增加。

(2)随着回火温度的升高,抗氢致延迟断裂性能明显提高,起裂区比例明显减小,600℃回火的钢几乎为韧窝形态。

(3)随着回火温度的升高,马氏体板条边界逐渐模糊,析出相的数量明显增加,析出相可作为氢的强陷阱捕获可扩散氢。