加热炉炉况对700 MPa级高强钢性能的影响

梁 文 熊维亮 汪宏兵 张王辉 梁 亮 汪水泽

(1.湖南华菱涟源钢铁公司技术中心,湖南娄底 417000;2.北京科技大学钢铁共性技术协同创新中心,北京 100083)

700 MPa级高强钢通常采用低碳高锰+微合金元素的成分设计,结合控轧控冷工艺,充分发挥其固溶强化、细晶强化、组织强化以及析出强化效果,实现高强度、高塑性以及易焊接的良好匹配。700 MPa级高强钢自2000年国产化以来,就获得了下游用户的高度认可,被广泛应用于汽车、集装箱、工程机械、建筑等行业[1-5]。

然而在实际生产过程中,700 MPa级高强钢存在强度波动大等现象[6-9],降低了其性能合格率及用户体验。某钢厂批量生产的700 MPa级高强钢,在用户入厂检验过程中发现强度偏低,导致部分材料降级,影响了用户的使用。本文对该现象发生的原因进行了分析,并提出了相应的改进措施。

1 用户工艺及现状

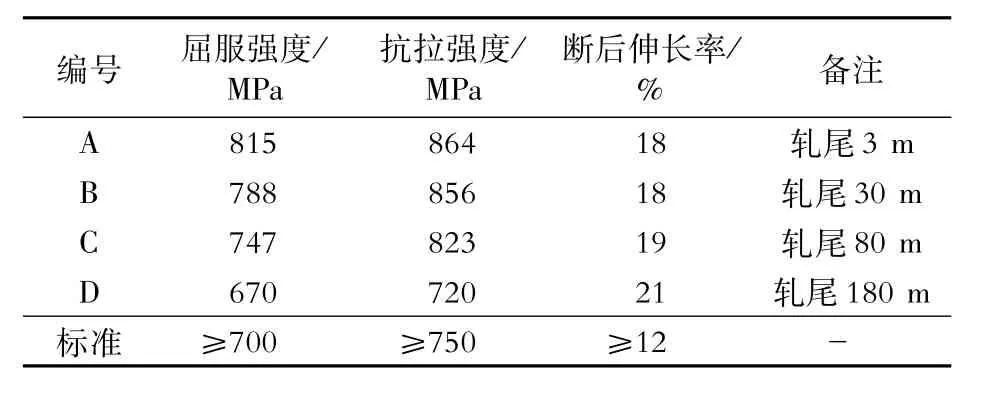

用户工艺为钢板剪切—喷丸—成形—组装(焊接)—涂装。剪切百余米后取样入厂检验,发现抗拉强度的检验值与质保书的数值差别很大,约低了140 MPa。对6 mm×1 500 mm的钢卷分切后,在不同部位切取横向拉伸试样,按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,在Zwick Z600E电子拉伸试验机上进行力学性能检测,发现整卷强度波动大,部分部位的性能不符合交货标准要求,具体数据如表1所示。

表1 700 MPa级高强钢的力学性能Table 1 Mechanical properties of the 700 MPa grade high strength steel

采用线切割在表1中A、D钢板上取样,分别进行化学成分及金相分析。采用Thermo Scientific ARL-4460型直读光谱仪进行成分分析。采用体积分数4%的硝酸酒精溶液对研磨后的金相试样进行腐蚀,并用碳萃取复型方法制备碳膜试样。采用LEICA DM6000M型金相显微镜和带能谱仪的JEM-2100F型透射电子显微镜对钢中第二相粒子的形貌和成分进行观察和检测。

2 性能波动原因分析

2.1 成分分析

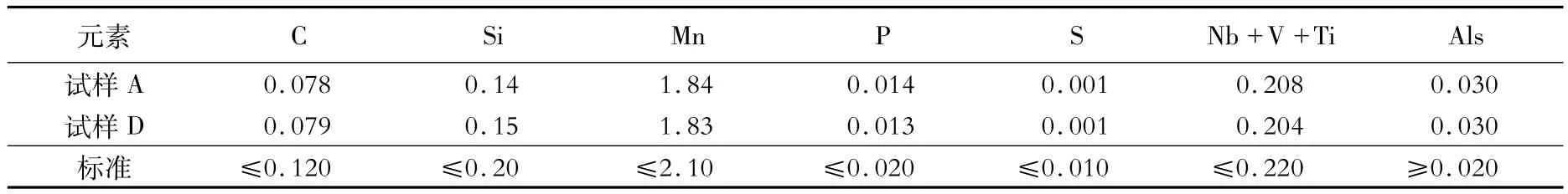

试样A、D的成分检验结果如表2所示。由表2可知,试样A、D成分一致,且符合内控要求,排除了成分不均匀造成的性能波动。

表2 试验钢的化学成分(质量分数)Table 2 Chemical compositions of the tested steel(mass fraction) %

2.2 金相分析

试样A、D的夹杂及金相检验结果分别如图1和图2所示。

图2 试样的显微组织Fig.2 Microstructure of the samples

由图1可知,试样A、D中的夹杂以TiN为主,尺寸约为5~10 μm。图2显示试样A、D的组织均为准多边形铁素体+碳化物,晶粒尺寸无明显差别。

试样A、D中第二相粒子形貌及能谱分析如图3所示。

图3 试样中第二相粒子形貌及能谱分析Fig.3 Morphologies and energy spectrum analysis of second phase particles in the samples

由图3可知,试样A、D中析出物的成分差别不大,均为Nb-Ti的复合析出,但尺寸和数量有显著的差别。试样A中析出物尺寸约为10 nm,数量多且弥散分布;而试样D中析出物尺寸从几十纳米到数百纳米不等,数量少。

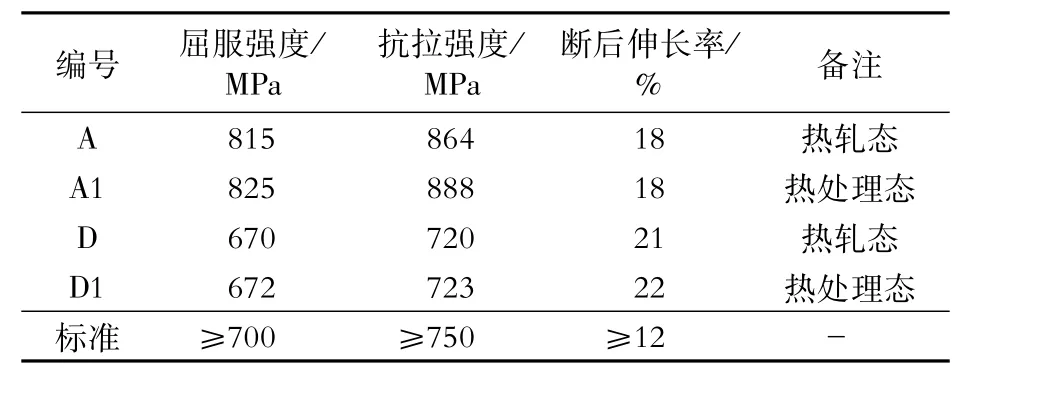

2.3 热处理

为了检验是否因卷取温度设定不合理而导致的第二相析出差异,对试样A、D进行同炉热处理,试验温度为600℃,保温30 min后炉冷至室温,然后对试样进行力学性能检验,结果如表3所示。由表3可知,热处理前后试样D的力学性能变化不大,而试样A的抗拉强度增加了24 MPa。

表3 热处理前后试样的力学性能Table 3 Mechanical properties of the samples before and after heat treatment

2.4 生产工艺

试样A、D的生产工艺参数如表4所示。由表4可知,整卷的加热温度、粗轧温度、精轧温度、卷取温度波动均在10℃以内,工艺稳定。

表4 生产工艺参数Table 4 Production process parameters

3 分析与讨论

上述结果表明,试样A、D的化学成分、显微组织以及热轧工艺均无明显差别,但第二相析出差异显著,说明析出强化是导致两者力学性能不一致的主要原因。在Nb、Ti最佳析出温度区间进行热处理[10]后发现,热处理前后试样D的强度变化不大,说明其强度偏低与卷取温度无关;而试样A的抗拉强度增加了24 MPa,这是因为带钢卷取后外圈冷却快,第二相析出不充分,在后续热处理过程中又逐渐析出,从而导致试样A的强度提高。此外,试样D中粗大的第二相粒子也说明钢中的微合金元素没有完全固溶,在随后的控轧控冷过程中无法析出,析出强化效果减弱,导致强度偏低。

为了检验加热温度对钢中微合金元素固溶量的影响,将试验钢加工成100 mm×25 mm×6 mm的条状试样,在实验室进行固溶处理,即在箱式炉内分别加热至1 150、1 200、1 250和1 300℃,保温15 min后水淬。去除热处理后试样表面氧化层,加工成90 mm×20 mm×4 mm,在成分为1%(质量分数,下同)柠檬酸+7.5%氯化钾的混合溶液中进行电解,电流密度为20 mA/cm2,电解8 h后将过滤后的残渣处理成溶液。采用Spectro Blue全谱ICP光谱仪测量溶液中Ti、Nb的浓度,计算试样中Ti、Nb化合物的含量,即未固溶的Nb、Ti含量。

加热温度与未固溶的微合金元素含量之间的关系如图4所示。1 150℃加热的试样中未固溶的Nb、Ti元素质量分数分别为0.012%和0.011%,占原始质量分数的20.0% 和8.5%;1 200℃加热的试样中未固溶的Nb、Ti元素质量分数分别为0.038%和0.031%,占原始质量分数的63.3%和23.8%;当加热温度升至1 250℃及以上时,试样中Nb元素已基本固溶,而Ti元素在1 300℃时未固溶的质量分数仍有0.033%。但考虑到Ti的化学性质活泼,易与O、S、N元素生成化合物[11],因此认为在1 300℃加热时,Ti元素也基本固溶。文献[12-13]显示,Nb-Ti的复合添加使Nb析出相的热稳定性提高了约50℃,Ti元素提高了含Nb钢中(Ti、Nb)(CN)析出相的热稳定性。

图4 加热温度与未固溶的微合金元素含量之间的关系Fig.4 Relationship between heating temperature and amounts of the undissolved microalloying elements

因此,对于Nb-Ti复合高强钢,要使Nb元素基本固溶,加热温度应不低于1 250℃;要使Ti元素基本固溶,加热温度应不低于1 300℃。试样A、D为同一钢卷的不同部位,试样A的性能有富余,说明其成分、工艺设计是合理的。

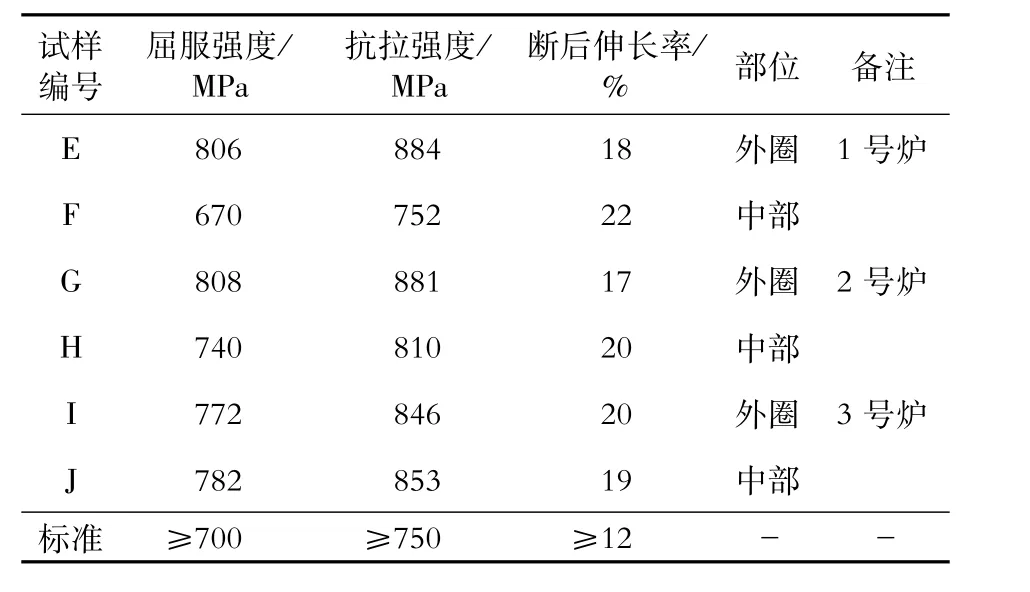

大数据统计发现,此次不合格的钢卷中,1号加热炉有8卷,占总数的75%;2号加热炉有4卷,占25%;而3号加热炉的钢卷全部符合要求。对3台加热炉加热的成分、规格及热轧工艺均相同的钢卷进行分切,分别从外圈和中部取样进行力学性能检测,结果如表5所示。

表5 不同炉子加热的试样的力学性能Table 5 Mechanical properties of the samples heated in different furnaces

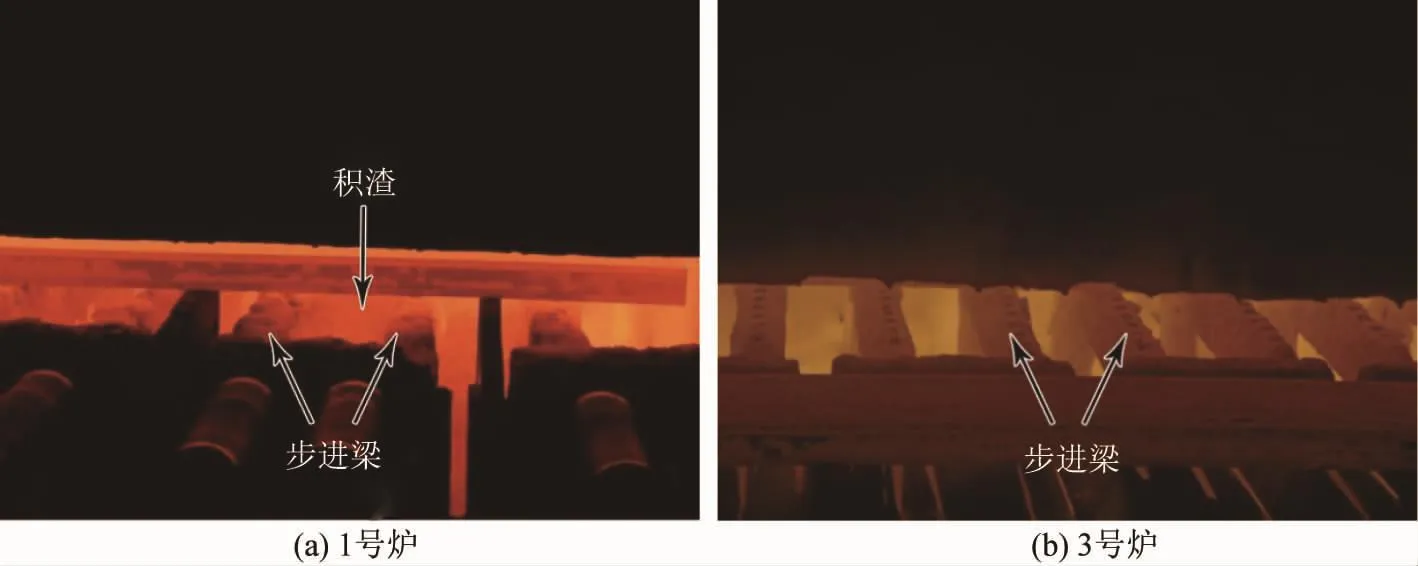

由表5可知,1号炉生产的钢卷抗拉强度波动达132 MPa,2号炉为71 MPa,而3号炉仅13 MPa。该规律与加热炉炉况相对应,即1号加热炉处于检修末期,2号加热炉处于检修中后期,而3号加热炉刚检修完投入生产。观察发现,1号炉炉膛存在大量积渣,2号炉部分积渣,而3号炉仅少量积渣,如图5所示。

图5 加热炉炉膛照片Fig.5 Macrographs of heating furnace hearth

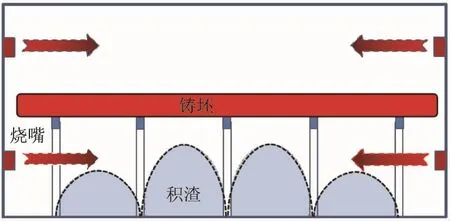

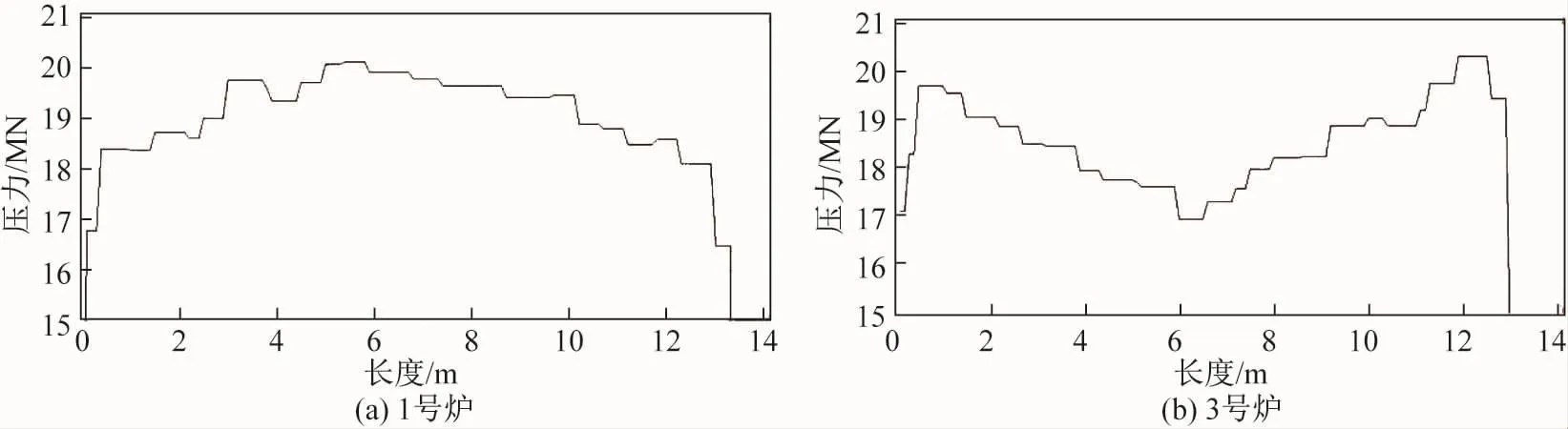

由于加热炉烧嘴的布置及火焰特点,炉温本身存在不均匀性[14-15]。而铸坯在加热炉加热过程中,表面因氧化生成一次氧化铁皮,氧化铁皮剥落形成积渣。1号炉处于检修末期,炉中存在大量积渣,造成炉底升高,加热火焰不能穿越积渣到达铸坯中间部位(图6),热对流的作用明显减弱,导致铸坯长度方向上中间部位的加热效果差。铸坯粗轧第一道次的轧制压力分布曲线也验证了该现象。1号炉加热的铸坯,其轧制压力曲线呈“中间高,两头低”的特征,且中间部位的轧制压力高达20 000 kN(图7(a))。而3号炉加热的铸坯,其轧制压力曲线呈“中间低,两头高”的特征,中间部位的轧制压力仅为17 000 kN(图7(b))。1号炉加热的铸坯头尾区域轧制力较3号炉加热的铸坯低,这是因为铸坯在1号炉中加热,火焰无法穿越积渣,在烧嘴区域形成高温区(图6),从而导致铸坯上轧制压力两头低中间高。

图6 加热炉截面示意图Fig.6 Schematic diagram of cross-section of heating furnace

图7 铸坯粗轧第一道次轧制压力的分布Fig.7 Distributions of rolling pressure in the first pass of rough rolling slab

铸坯长度方向加热不均匀,导致固溶的Nb、Ti等微合金元素量不同,在控轧控冷过程中,其析出相的数量和尺寸不同,即析出强化效果不同。铸坯长度方向的中间部位加热温度低,其固溶量少,析出量也少,析出强化效果差,这是试样D较试样A的抗拉强度低132 MPa的主要原因。

4 改进措施及实施效果

对处于检修末期的1号炉进行扒渣处理。生产时将2号炉的加热温度提高20℃,保温时间延长15 min。对3台加热炉加热的成分、规格及热轧工艺均相同的钢卷进行分切,其力学性能检验结果如表6所示。

表6 不同炉子加热的试样的力学性能Table 6 Mechanical properties of the samples heated in different furnaces

由表6可知,1号和3号炉加热的钢卷抗拉强度波动不大于20 MPa,而2号炉加热的钢卷抗拉强度波动不大于40 MPa,性能均匀性得到显著改善。

5 结论

(1)加热炉炉膛的积渣影响700 MPa级高强钢的加热效果,降低了微合金元素的固溶和析出强化效果,使整卷性能波动达132 MPa。

(2)对于Nb-Ti复合强化的700 MPa级高强钢,加热温度不低于1 250℃时,Nb元素基本固溶,加热温度不低于1 300℃时,Ti元素基本固溶。

(3)通过定期清理加热炉,可显著减小700 MPa级高强钢的性能波动。