凝固浴中氯化钠的添加对多级孔聚氨酯膜结构和性能的影响

梁琦,王黎明,2,杨群,2

(1.上海工程技术大学 纺织服装学院,上海 201620;2.上海纺织化学清洁生产工程技术研究中心,上海 201620)

聚氨酯(PU)多级孔膜具有泡沫体的质轻、弹性体的高强度、防水透湿能等优点[1-3],因此在纺织品上有着广泛的应用[4]。获得多级孔PU膜的工艺以湿法成膜法为代表[5]。由于在湿法成膜过程中,聚合物、溶剂和非溶剂存在相互渗透和扩散,凝固浴和铸膜液中的溶剂存在浓度差而导致铸膜液中的溶剂处于不稳定的状态,形成相分离,产生孔径[6-8]。因此,在湿法成膜过程中,改变相关因素可调控相分离速度进而调节孔结构,获得更智能、更舒适的透湿材料。基于此,本文以不同浓度的DMF和水组成凝固浴,通过湿法成膜制备多级孔PU膜,研究凝固浴中NaCl对其结构和性能的影响。

1 实验部分

1.1 材料与仪器

N,N-二甲基甲酰胺(DMF)、氯化钠(NaCl)均为分析纯;聚氨酯(PU),工业级。

DF-101S磁力搅拌器;FD-1A-50冷冻干燥机;S4800扫描电子显微镜;ASAP 2460 3.01孔隙度分析仪;TGA 4000热重分析仪;DSC 4000差示扫描量热分析仪;YG(B)812G织物湿度渗透测试仪;YG(B)026G多功能力学拉伸仪;YG141型织物厚度仪;2020全自动比表面及孔隙度分析仪。

1.2 实验方法

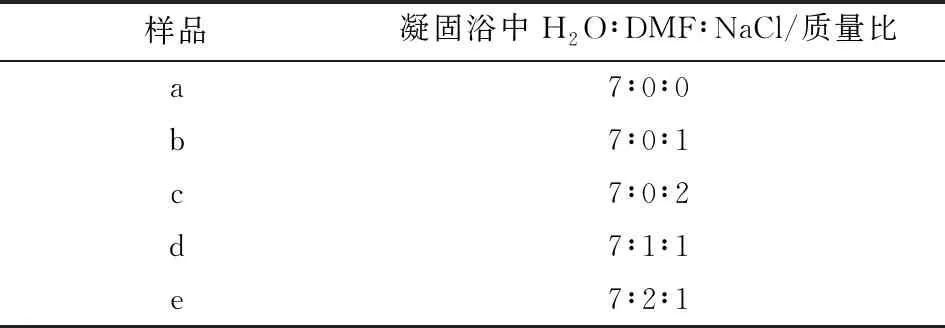

以不同比例的DMF和水组成凝固浴,采用湿法成膜的方法制备多级孔PU膜。首先将PU与DMF质量比为1∶3配制铸膜液,磁力搅拌5 h至PU完全溶解,静置脱泡;然后用涂抹棒将其均匀地刮涂于玻璃板上,并快速浸入配有一定浓度DMF和NaCl的水性凝固浴中。将制备好的PU膜在去离子水中浸泡去除盐,每隔一定时间换1次水。最后将所制的膜在-45 ℃下冷冻干燥8 h,得到PU多级孔膜,存放在干燥器中备用。根据凝固浴中H2O∶DMF∶NaCl(质量比)的不同,所制备的多级孔PU膜编号不同,具体见表1。

表1 样品标号

1.3 测试表征

1.3.1 扫描电子显微镜观察(SEM) 将样品在液氮中脆断并进行表面喷金处理。采用扫描电镜观察制备的PU多级孔膜的截面微观形貌,分析孔隙的分布状况,并对PU多级孔膜的皮表面(直接接触溶剂的一面)和底表面(贴在玻璃板的一面)结构进行观察。

1.3.2 厚度测试 用织物厚度仪对多级孔PU的厚度进行测试,每个样品测3个点,取平均值。

1.3.3 孔隙率测试 先将样品在真空下脱气7 h,除去样品表面吸附的杂质。然后用全自动比表面及孔隙度分析仪BET测试样品膜的孔隙率。

1.3.4 热性能测试 利用热重分析仪对样品进行热性能测试,温度范围30~800 ℃,升温速率为 10 ℃/min,氮气保护条件下,对样品进行TGA测试,氮气流速为20 mL/min。利用差示扫描热分析仪对样品进行热性能测试。在氮气保护条件下,温度范围-50~300 ℃,升温速率为 10 ℃/min。

1.3.5 耐静水压测试 在织物渗水性能测试仪测试样品的防水性能。在标准大气压下将样品平铺在实验台上,用压具压实,以6 kPa/min速度持续加压,测试面积为100 cm2。当实验样品上有三个肉眼可见的液珠出现且不断增大时,记录此时的静水压数值。记录所有结果并计算其平均值。

1.3.6 透湿量分析 将样品覆盖在盛有去离子水的烧杯中,用橡胶圈固定,进行称重(m0)。放入室温25 ℃和50 ℃环境中,每隔30 min进行称重,直至质量恒重(m1)。按公式计算PU膜的透湿性(WVR):

WVR=24×(m1-m0)/(s×t)

式中WVR——PU膜的透湿量,g/(m2·d);

s——膜的有效测试面积,m2;

t——测试时间,h;

m1-m0——在持续时间内重量的减少,g。

每组样品测试3次,计算平均值。

1.3.7 力学性能分析 采用GB/T 10654—2001标准将样品膜切割成如图1所示形状和尺寸条,以500 mm/min的速度拉伸,测定试样的平均拉伸强度和断裂伸长率。

图1 标准形状和尺寸

2 结果与讨论

2.1 多级孔PU膜形态结构分析

采用扫描电镜对样品膜的微观形貌进行观察制备的聚氨酯膜孔隙的分布状况,皮面(直接接触溶剂的一面)、底面(贴在玻璃板的一面)。多级孔PU膜的表面结构见图2,不同凝固浴条件下的多级孔PU膜的截面形态结构见图3和图4。

图2 膜样品皮面(a)和底面(b)扫描电镜图

通过对比图2可知,多级孔PU膜的皮面和底面的差异较大。皮面为紧致光滑的皮质层,只有少量的孔隙分布,底面分布着大量且均匀的细微孔。

图3为凝固浴中不同NaCl用量下聚氨酯膜的截面形态。

图3 不同凝固浴的样品截面图

在图3中较明显地看出膜中都有明显的大孔,图3a中大气孔较多且孔直径最大,几乎贯穿整个膜;图3b中的大孔数量和孔径明显小于图3a,并且大孔分布在膜的上半部分,图3c可以看出大孔主要分布在膜的中间位置,且大孔的直径为三者中最小。由图3综合对比可知,NaCl主要影响膜中大孔的位置及大孔的直径,随着NaCl的增加,大孔由皮膜逐渐向底膜过渡且大孔的直径逐渐减小。

图4为凝固浴中不同DMF用量下聚氨酯膜的截面形态。

图4 不同凝固浴的样品的截面图

由图4可以观察到DMF对聚氨酯膜孔隙的影响。在图4b中看到,膜的气孔有明显的梯度变化,但在一侧有较大的气孔分布,小孔孔径较大,随着DMF的含量的增加,膜中小孔的孔径逐渐减小,膜截面的气孔有明显的梯度变化,且气孔分布比较均匀。由图4可知,DMF主要影响膜中小孔直径,随着DMF的增加,小孔的直径逐渐减小。

综上可知,凝固浴中DMF含量的增加,会减缓铸膜液中的DMF的扩散速度,影响DMF与凝固浴中H2O的双向扩散速度,从而影响PU膜的孔隙状态。NaCl的含量对大孔的影响较大,随着凝固浴中NaCl的含量增加,大孔由皮膜逐渐向底膜过渡且大孔的直径逐渐减小。

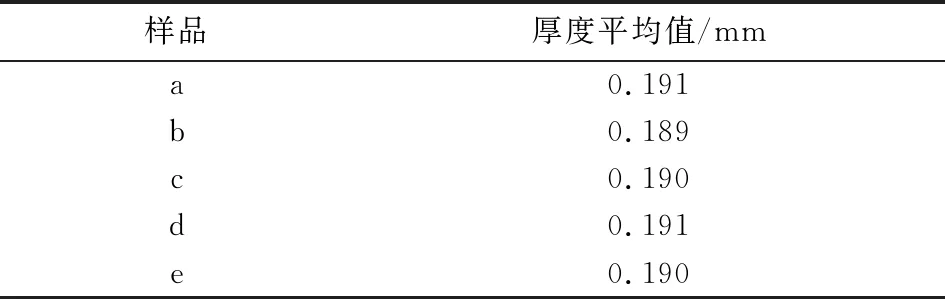

2.2 多级孔PU的膜厚度

不同凝固浴条件下制备的多级孔PU的厚度结果见表2。

表2 样品厚度测试

由表2可知,不同凝固浴条件下制备的PU膜的厚度基本相同,因此,在后续测试分析中,可排除厚度的影响。

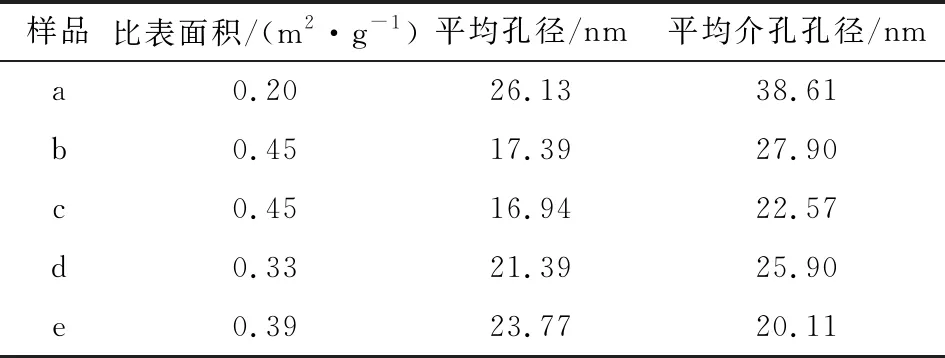

2.3 多级孔PU膜的孔隙率

孔隙率是表征多孔材料的结构、孔径大小、分布等的重要指标,可以反映出多孔材料的致密程度,与膜强度、渗透性等性能密切相关[9-11]。对不同凝固浴条件下制备的多级孔PU膜的孔隙率进行测试分析结果,见表3。

表3 样品孔隙率分析

由表3可知,不同样品的孔径尺寸差异较大,PU介孔孔径大多分布在5~30 nm。样品a的平均孔径为26.13 nm,平均介孔孔径为38.61 nm;样品b的平均孔径为17.39 nm,平均介孔孔径为 27.90 nm;样品c的平均孔径为16.94 nm,平均介孔孔径为22.57 nm。分析可知,随着凝固浴中NaCl用量的增加,样品的大孔的孔径逐渐减小,小孔数量增加,平均孔径和平均介孔孔径呈变小的趋势,且平均孔径和平均介孔孔径之间的差距逐渐减小,孔隙分布逐渐均匀。

样品d的平均孔径为21.39 nm,平均介孔孔径为25.90 nm;样品e的平均孔径为23.77 nm,平均介孔孔径为20.11 nm,其平均孔径反而超过平均介孔孔径,这是因为样品的微孔较多,介孔较少。分析可知,随着凝固浴DMF含量的增加,铸膜液与凝固浴中DMF浓度差下降,形成膜时DMF扩散速度变慢,小孔变多,大孔变少,所以平均孔径逐渐变大平均介孔孔径逐渐变小,这与扫描电镜分析结论一致。

2.4 多级孔PU膜的热性能

采用DSC和TG分别研究薄膜在升温过程中吸热放热与温度以及质量变化与温度的关系[12]。其中DSC结果见图5,TGA曲线见图6。

图5 聚氨酯膜的DSC曲线

图6 PU膜热重分析图谱

由图5可知,PU膜的DSC曲线在40 ℃时有一个转变峰,对应的是可逆相的玻璃化转变温度(Tg)[13-15]。

由图6中TG可知,PU膜本体在275 ℃时开始分解,此时主链上的氨基甲酸酯基开始断裂,逐渐分解为异氰酸酯和多元醇。450 ℃时聚氨酯膜的残余量为50%,800 ℃时聚氨酯膜的残余量为39%。由图6的DTG曲线可知,360 ℃时有一个明显的吸热峰,表明在360 ℃时聚氨酯膜的分解速率达到最大,此时质量分数为73%。随着温度的继续升高,样品继续热分解,但分解速率逐渐下降,DTG曲线趋于平滑,当温度达到530 ℃之后,分解速率不再变化。在600 ℃后,TG曲线几乎不再变化,说明膜中聚氨酯主体部分已经完全分解。

2.5 多级孔PU膜的耐渗水压

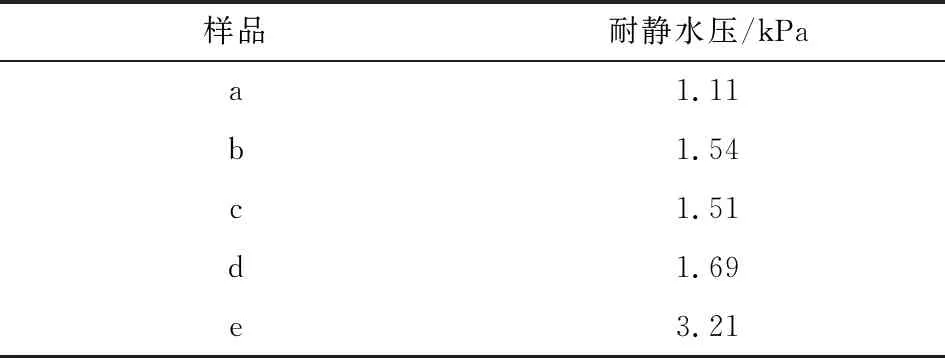

不同凝固浴下的多级孔PU膜的耐静水压结果见表4。

表4 不同样品的耐静水压测试

由表4可知,样品a的耐静水压强为1.11 kPa,在样品中耐静水压强力最小,由于样品a中大孔孔径最大,所以耐静水强力最小;样品c的耐静水压略小于样品b是由于样品b的大孔直径虽然大于样品c,但小孔的直径同样小于样品c,并且随着凝固浴中NaCl含量的增加,样品的耐静水压有所提高。这进一步说明凝固浴中NaCl的用量会影响着大孔的生成速度,控制大孔在膜中的位置。样品d耐静水压强为1.69 kPa,样品e耐静水压强为3.21 kPa,即随着小孔的直径的减小,样品膜的防水性能有了明显的提高。

2.6 多级孔PU膜的透湿量

在温度50 ℃和25 ℃时分别对多级孔PU膜的透湿性进行测试,分析不同凝固浴对透湿量的影响,进而分析孔道结构与透湿量之间的关系,测试原理见图7。每组样品测试3次,计算其平均值作为待测样品最终的透湿量,结果见图8。

图7 PU膜透湿过程模拟图

图8 50 ℃不同凝固浴制备的膜的透湿量

由图8可知,不同凝固浴中制备膜在50 ℃时的透湿量有着较大的差别。样品a的透湿量最大为 6 431 g/(m2·d),这是因为膜中孔较多,孔隙大小分布均匀且没有明显的皮质层,所以膜的透气性较好。样品b的透湿量为5 894 g/(m2·d),样品c的透湿量为5 599 g/(m2·d),分析可知随着NaCl的增加,大孔孔径逐渐减小,膜的透湿量也逐渐下降。样品d的透湿量为6 189 g/(m2·d),样品e的透湿量为4 843 g/(m2·d),样品e膜中有明显的梯度分布,微小孔较多,且膜中有明显的皮质层,所以透湿性能较差。而在25 ℃时不同凝固浴制备样品膜的透湿量为0,说明所用的PU具有一定的温敏性,制备的PU膜具有一定的温敏透湿性。

2.7 力学性能分析

通过对不同凝固浴中制备的多级孔PU膜的力学性能进行测试,分析多级孔PU膜结构与力学性能之间的关系。不同PU膜的拉伸强度和断裂伸长率结果见表5。

表5 多级孔PU膜的断裂强力和断裂伸长率

由表5可知,样品a的断裂强力小于样品b的拉伸强度,样品b的断裂强力大于样品c的断裂强力,说明随凝固浴中NaCl量的加大,聚氨酯膜的断裂强力先提高后降低。主要的原因是由于NaCl用量的增大,在膜中形成过程中大孔的孔径会减小,使膜的力学性能有所提高。而且随着膜NaCl的增加,大孔逐渐下移到膜的中间部分,强力结构上的连续性变差,膜的断裂强力呈下降趋势。样品b的断裂强力小于样品d断裂强力,样品d的断裂强力小于样品e断裂强力,说明随着DMF量的增大,聚氨酯溶液中DMF与凝固浴中的浓度差减少,DMF从铸膜液中进入凝固浴中的速度逐渐变慢,成膜速度变慢,膜在结构上易形成小孔,从而力学性能提高。

3 结论

以不同浓度的N,N-二甲基甲酰胺(DMF)和水为凝固浴,采用湿法成膜的方法制备了多级孔聚氨酯膜,并研究了凝固浴中氯化钠(NaCl)的加入及其不同用量对多级聚氨酯膜结构和性能的影响。结果表明,NaCl的含量对大孔的影响较大,随着凝固浴中NaCl的含量加大,大孔孔径逐渐减小且位置从皮膜向底膜方向过渡;而DMF含量的增加,减缓了铸膜液中的DMF的扩散,从而影响膜中小孔的状态。同时随着凝固浴中NaCl含量的增加,样品的耐静水压有所提高,即随着小孔的直径下降,膜的防水性能有了明显的提高;并且随着凝固浴中NaCl的增加,在孔隙形成时大孔逐渐下移到膜的中间部分,强力结构上的连续性变差,膜的拉伸强力呈下降趋势,而随着DMF量的增大,膜在结构上易形成小孔,力学性能提高。