双季铵型酸液稠化剂的合成及性能

刘坤,曹杰,柳春林,王佳,徐国彬,王艺馨

(中国石油大学(华东) 石油工程学院,山东 青岛 266580)

酸液稠化剂是稠化酸的关键[1]。目前广泛使用的酸液稠化剂为丙烯酰胺类聚合物[2],但大多存在耐温性差、抗剪切能力弱、酸溶时间长等缺点[3-5]。因此,研制具有高增黏性、耐温、抗剪切性的新型酸液稠化剂具有十分重要的意义[6]。

本文合成的双季铵阳离子单体结构中含有酰胺基和双阳离子基团,提高了聚合物的黏度、酸溶性、耐温及抗剪切性,再加入含有对盐不敏感、化学性能稳定及水化能力强的阴离子单体AMPS[7],合成了一种新型酸液稠化剂PAT,具有良好的应用前景。

1 实验部分

1.1 材料与仪器

三乙胺(TEA)、1,4-二溴丁烷、丙酮、乙腈、氢氧化钠、2,2′-偶氮二异丁基脒二盐酸盐、石油醚、二甲基氨基丙基丙烯酰胺(DMAPAS)、丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)均为分析纯;增稠剂PAS(AM、AMPS共聚)、高温缓蚀剂(CA-11)、铁离子稳定剂(CA-8)、助排剂(CA-6)、黏土稳定剂(CA-12)均为工业品。

Bruker-AC-E200型核磁分析仪;WQF-520型傅里叶变换红外光谱仪;Phenom Pro台式扫描电子显微镜。

1.2 双季铵阳离子单体的制备

1.2.1 中间体TD的制备 向装有恒压滴液漏斗和冷凝管的三口烧瓶中,加入三乙胺1.01 g和丙酮溶剂30 mL,将三口烧瓶置于恒温水浴锅中,打开装有1,4-二溴丁烷(4.32 g)的恒压滴液漏斗,在56 ℃下搅拌回流,反应一段时间后有大量白色沉淀析出。抽滤,反复用无水乙醚洗涤,40 ℃烘干6 h,即得到中间产物TD。TD的制备路线如下:

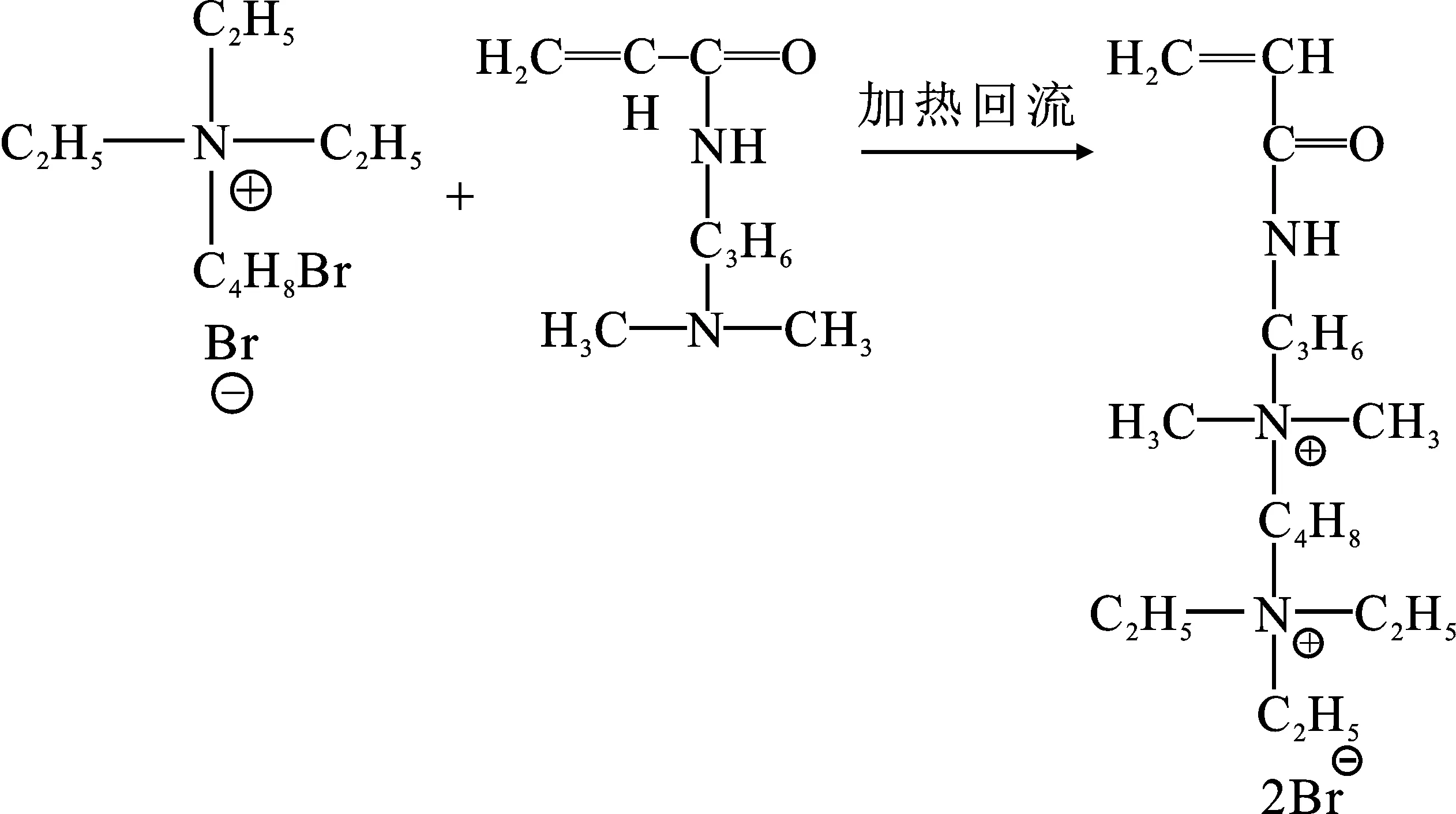

1.2.2 双季铵阳离子单体TDD的制备 向装有恒压滴液漏斗和冷凝管的三口烧瓶中,依次加入乙腈 30 mL、中间产物TD 1.59 g、DMAPAS 1.56 g和阻聚剂吩噻嗪9 mg,将三口烧瓶置于恒温水浴锅中,在70 ℃下搅拌回流,反应一段时间后取出。利用旋转蒸发仪减压蒸馏反应溶液,直至溶液成黏稠状。加入足量的无水乙醚,静置,直至有白色沉淀生成。抽滤,反复用无水乙醚洗涤多次,得到白色固体,40 ℃真空干燥6 h,得到双季铵阳离子单体TDD。TDD的制备路线如下:

1.3 共聚物PAT的合成

称取12.7 g丙烯酰胺(AM)、6.9 g 2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、5.3 g双季铵阳离子单体TDD溶解在75.1 g去离子水中,加入适量的NaOH水溶液,调节溶液的pH。加入0.025 g引发剂V50,全程通氮气,在55 ℃下反应5 h,得到半透明胶状物。将胶状物剪碎,用无水乙醇反复洗涤提纯后,60 ℃ 烘干至恒重,造粒,即得三元共聚物稠化剂PAT。PAT的合成路线如下:

1.4 结构表征

1.4.1 红外光谱 两种季铵盐单体和聚合物均采用溴化钾压片法制样。使用傅里叶变换红外光谱仪,分别对两种季铵盐单体和聚合物结构官能团进行表征。

1.4.2 核磁氢谱 用氘代水(D2O)作为溶剂,将季铵盐单体和聚合物溶于核磁管内,使用核磁分析仪对两种季铵盐单体及聚合物进行氢谱扫描分析。

1.4.3 共聚物PAT微观结构 配制相同质量分数的PAT及PAS溶液,用液氮冷冻法制样,使用扫描电镜对两种样品进行观察分析。

1.4.4 共聚物PAT分子量的测定 根据标准GB 12005.1—1989[8],配制溶液的初始质量浓度为 1 g/L,采用稀释法测定共聚物PAT的特性黏数。将特性黏数代入Mark-Houwink经验方程,计算共聚物的黏均分子量。

1.5 PAT性能评价

1.5.1 酸溶时间 根据行业标准SY/T-6214—1996,增稠剂的酸溶时间采用粉剂类增稠剂法测定。使用磁力搅拌器在30 ℃搅拌质量分数为0.6%PAT、20%HCl 和3%CA-11。以170 s-1的剪切速率,每隔20 min测量黏度,当黏度趋于稳定后,考察稠化剂PAT的酸溶时间。重复上述步骤,考察稠化剂PAS的酸溶时间。

1.5.2 增黏性能 根据行业标准SY/T-6214—1996,在质量分数20%的盐酸溶液(含有3%CA-11)中分别加入0.2%,0.4%,0.6%,0.8%,1.0%及1.2%的稠化剂PAT,配制不同浓度的稠化酸。在30 ℃、170 s-1下分别测定不同稠化酸溶液的黏度,评价稠化剂PAT的增黏性能。重复上述步骤,评价稠化剂PAS的增黏性能。

1.5.3 耐温性能 在质量分数3%CA-11+质量分数20%的盐酸中,分别加入质量分数为0.6%,0.8%,1.0%,1.2%的稠化剂PAT及0.6%的PAS,配制成不同浓度的稠化酸。在170 s-1下,测定稠化酸在30,45,60,75,90 ℃下的黏度,评价稠化剂PAT的耐温性能。

1.5.4 抗剪切性能 在质量分数3%CA-11+质量分数20%的盐酸中,分别加入质量分数0.6%的稠化剂PAT及PAS。在30 ℃下,测定稠化酸在170,340,511,1 024 s-1的剪切速率下的黏度,评价PAT的抗剪切性能。

1.5.5 耐盐性能 配制一系列不同质量分数的PAS稠化酸和PAT稠化酸,分别加入不同质量分数(0.5%,1%,2%,5%,10%)的无机盐(CaCl2与NaCl的质量比为1∶1),搅拌溶解,在170 s-1的剪切速率下,测定不同体系酸溶液的表观黏度。

1.5.6 缓速性能[5]将切成小块的大理石清洗干净,并烘干至恒重。每个大理石表面积用游标卡尺测量,按照岩石表面积与酸液体积1 cm2∶5 cm3的比例分别加入到空白酸(20%盐酸)、质量分数为 0.6%PAT 稠化酸及PPA稠化酸中,在90 ℃下反应一段时间后取出剩余的大理石,用去离子水清洗干净,烘干至恒重。计算岩石的失重率:

式中m0——反应前大理石的重量,g;

m1——反应后大理石的重量,g;

D——岩石的失重率,%。

1.5.7 配伍性能 把质量分数3%高温缓蚀剂(CA-11)、1%铁离子稳定剂(CA-8)、1%破乳剂(CA-5)、0.03%粘土稳定剂(CA-12) 加入到交联酸体系中,充分搅拌,并在90 ℃下保持72 h,观察酸溶液中是否有沉淀或分层,并测量稠化酸体系在室温条件下10 d内的黏度变化。

2 结果与讨论

2.1 结构表征

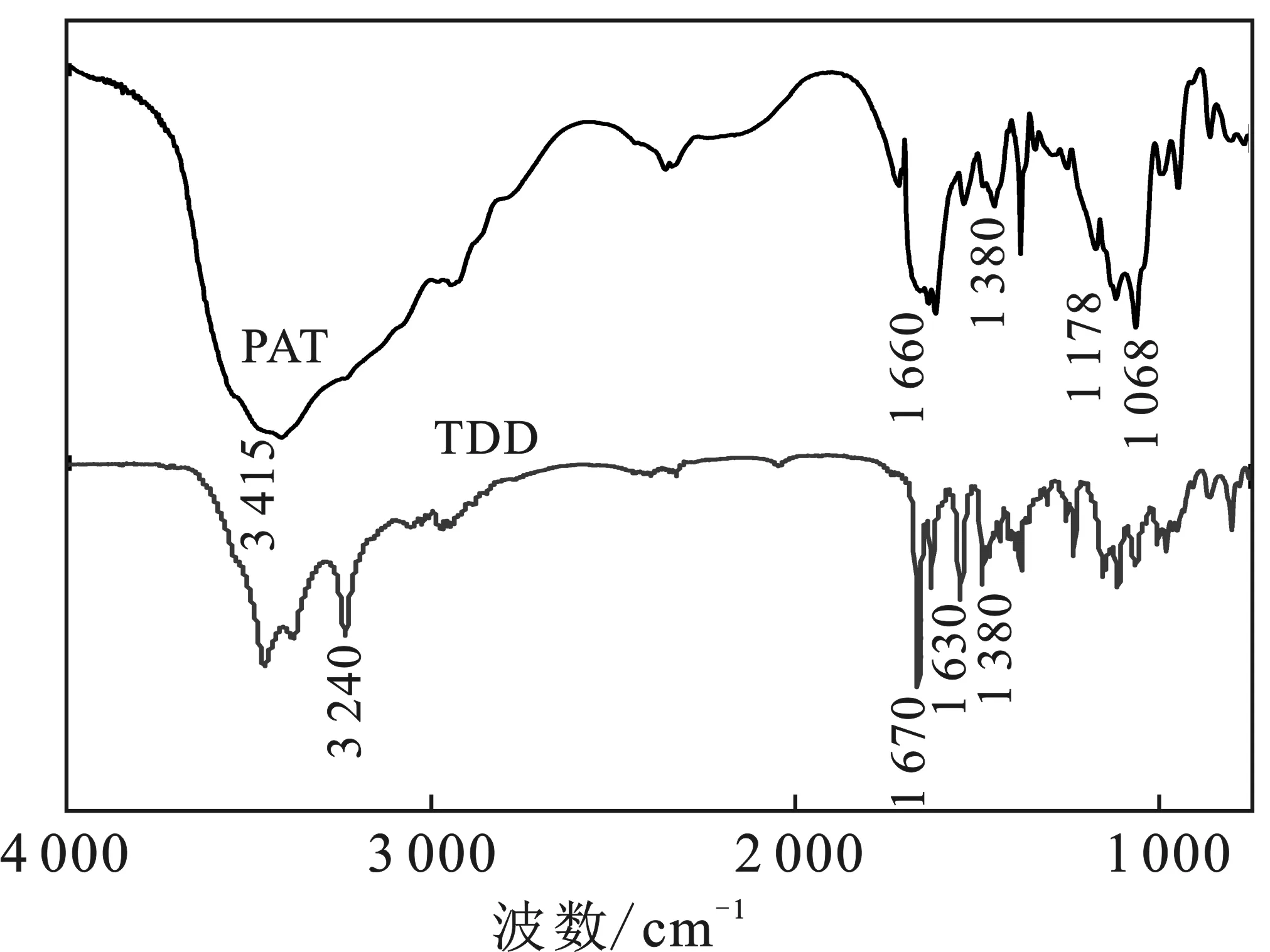

2.1.1 红外光谱分析 双季铵阳离子单体TDD与共聚物PAT的红外光谱见图1。

图1 双季铵阳离子单体TDD与共聚物PAT的红外光谱

2.1.2 核磁氢谱分析 TDD和PAT的1H NMR见图2。

图2 双季铵阳离子单体TDD(A)与共聚物PAT(B)的核磁氢谱

综上可知,单体TDD和共聚物PAT成功合成。

2.1.3 PAT的分子量 由图3可知,截距平均值为 0.809 6,计算可知PAT的特性黏度为809 mL/g。通过Mark-Houwink方程计算得到的黏均分子量为 3.46×106g/mol,说明PAT分子量大,增黏性能好。

图3 ηsp/cr,ln(ηsp/cr)和cr的关系

2.1.4 聚合物的微观结构 PAT的SEM见图4。

图4 聚合物PAS(a)和PAT(b)的微观结构

由图4可知,PAT中含有大量的空间网状结构,说明双季铵阳离子单体TDD的引入,使得聚合物PAT分子链在静电作用下相互缠绕交联,形成了更加致密的空间网状结构。

2.2 PAT的酸溶时间

由图5可知,稠化剂PAT和PAS在酸中的黏度,随着溶解时间的增长先增加后趋于不变。这是因为前期酸液中的稠化剂还未彻底溶解完全,当稠化剂溶解时间达到酸溶时间,酸液体系的黏度趋于不变,质量分数为0.6%的PAT和PAS的酸溶时间分别为100 min和120 min。在油田现场施工中,要求稠化剂的酸溶时间不大于120 min[5],故稠化剂PAT满足现场施工要求。

图5 酸液黏度与聚合物溶解时间的关系

2.3 PAT的增黏性能

由图6可知,酸液黏度随着稠化剂用量的增加而不断增大,稠化剂的质量分数从0.2%增加到 1.2% 时,PAS酸溶液黏度增加了3倍,而PAT酸溶液黏度增加了近4倍。这是因为双季铵阳离子单体的静电作用形成网状结构,提高了稠化剂PAT的增黏性能。稠化剂PAT的用量为0.4%时,稠化酸的黏度为42 mPa·s,可以满足现场施工的要求(>27 mPa·s)[5],有利于降低聚合物的用量和成本。

2.4 PAT的耐温性能

由图7可知,PAS和PAT在酸液中的黏度随着温度的升高而降低。这是因为随着温度的升高,聚合物链的热运动更加剧烈,分子的流体力学半径变小,导致黏度降低[9]。由图7a可知,当温度从30 ℃升高到90 ℃时,PAT的黏度从51 mPa·s降低到 33 mPa·s,黏度保留率为64.7%,耐温性能明显优于PAS(黏度保留率为42.5%)。这是因为双季铵阳离子单体TDD的引入,使得PAT的分子链具有高电荷密度,保持了比PAS更延伸和刚性的结构,从而提高了共聚物PAT的耐温性能。

图7 PAT的耐温性能评价

由图7b可知,温度从30 ℃升高到90 ℃时,质量分数为1.2%的PAT的黏度保留率为69.8%,表明稠化酸的耐温性能随着稠化剂PAT用量的增加而增强。在现场施工中,可以根据实际地层温度选择稠化剂PAT的用量。

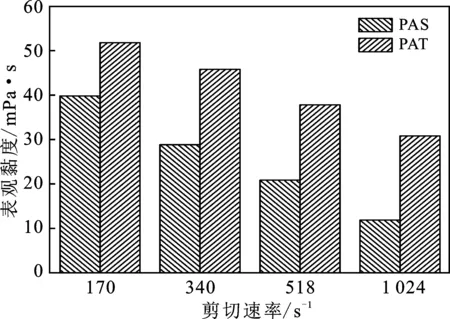

2.5 PAT的抗剪切性能

PAT耐剪切性能评价见图8。

图8 PAT耐剪切性能评价

由图8可知,当剪切速率从170 s-1增加到 1 024 s-1时,PAS的酸液黏度急剧下降,黏度保留率仅为30%。这是因为共聚物分子结构在剪切力的作用下被破坏,导致酸液黏度降低[10]。然而,PAT的酸液黏度随着剪切速率的升高而缓慢下降,在 1 024 s-1条件下的黏度仍为31 mPa·s,黏度保留率为59.6%。因此,PAT型稠化酸相比于PAS型稠化酸具有更好的抗剪切性能。

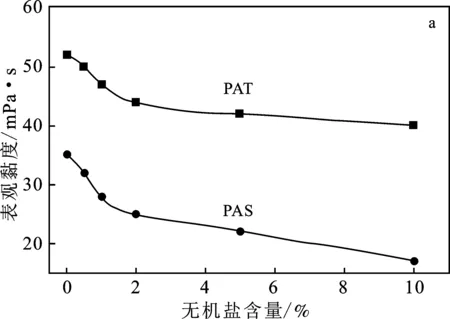

2.6 PAT的耐盐性能

由图9可知,稠化酸的表观黏度随着无机盐含量的增加逐渐变低,但是下降速率逐渐变小,这是因为酸液中的无机盐阳离子中和了共聚物分子链侧基负电荷,导致分子链蜷缩,酸液体系的表观黏度降低;随着无机盐含量的增加,共聚物分子链蜷缩的位阻不断增加,导致分子链蜷缩的幅度变小,酸液体系黏度的下降速率逐渐变小。

图9 PAT耐盐性能评价

由图9a可知,在相同条件下,PAT稠化剂的抗盐能力明显优于PAS,这是因为双季铵阳离子单体TDD的引入,有效地增加了正电荷的密度,减少了金属阳离子对聚合物分子主链的影响[9,11-12],提高了稠化剂PAT的抗盐能力。由图9b可知,当稠化剂PAT的加量为0.4%时,随着无机盐加量的增加,稠化酸的黏度下降至24 mPa·s,当PAT的加量增大到0.6%时,在相同条件下,稠化酸的黏度仍保持在40.5 mPa·s,能够满足现场施工的需要。随着稠化剂PAT浓度的增加,稠化酸体系的抗盐能力明显增强。

2.7 PAT的缓速性能

由图10可知,在90 ℃下,大理石与空白酸反应5 min时,失重率高达95%,表明20%HCl与大理石反应迅速,无法实现深度酸化。大理石与PAT型稠化酸及PAS型稠化酸反应60 min时,失重率分别为40%和50%,表明PAT型稠化酸的缓速性能优于PAS型稠化酸和空白酸,这是因为PAT型稠化酸的黏度较高和更致密的网状结构,可以有效降低酸岩反应过程中H+向岩石表面的扩散速率。

图10 稠化酸缓速性能评价

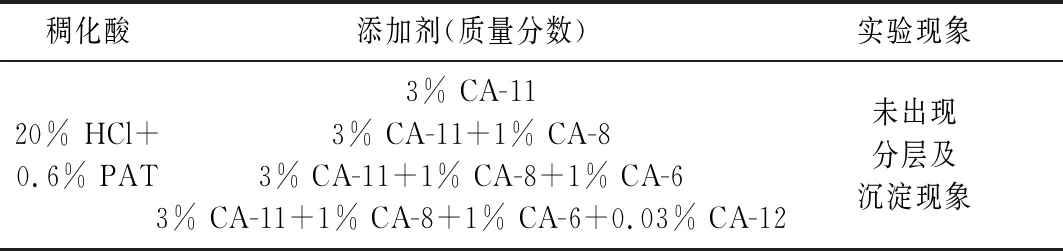

2.8 PAT的配伍性能

酸与添加剂的配伍性是直接影响酸化效果的重要因素。酸与添加剂配伍性差,会影响酸化效果,造成油藏破坏。PAT的配伍性能见表1、图11。

表1 稠化酸配伍性评价

由表1可知,稠化酸与各种添加剂在90 ℃下混合24 h,酸液体系未出现分层和沉淀现象。由图11可知,稠化酸体系的表观黏度基本不变,稳定在 51 mPa·s 左右,表明PAT稠化酸与各种助剂相容,具有良好的配伍性能。

图11 稠化酸表观黏度随时间的变化情况

3 结论

(1)以三乙胺、1,4-二溴丁烷和二甲基氨基丙基丙烯酰胺为原料,通过两步季铵化反应,合成了一种双季铵阳离子单体(TDD);以该双季铵阳离子单体TDD、丙烯酰胺、2-丙烯酰胺-2-甲基丙磺酸为原料,采用自由基水溶液聚合法,合成了一种含有双季铵阳离子结构的共聚物PAT。红外光谱和核磁氢谱证明了合成的双季铵阳离子单体和共聚物与预期设计结构相一致。

(2)PAT的酸溶时间为100 min;质量分数为 0.6% 的PAT型稠化酸,在30 ℃、170 s-1条件下的黏度为51 mPa·s。

(3)质量分数为0.6% PAT稠化酸,温度从 30 ℃ 升到90 ℃时,黏度保留率为64.7%;剪切速率从170 s-1增加到1 024 s-1时,黏度保留率为 59.6%,表明该稠化剂PAT具有良好的耐温和抗剪切性能;PAT具有良好的耐盐、配伍性能和缓速性能。