碳五隔壁反应精馏预处理工艺模拟及多目标优化

石晓青,朱炜玄,叶昊天,韩志忠,董宏光

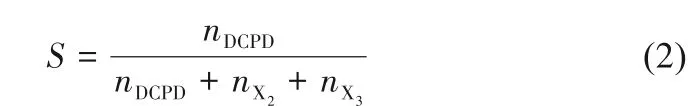

(大连理工大学化工学院,辽宁 大连 116000)

引 言

乙烯装置衡量着一个国家石油化工的发展水平,我国作为乙烯的第二大生产国,乙烯产量巨大并在未来仍会保持增长势头。碳五馏分作为乙烯装置的副产物,其产量也必将逐年增长。另外其中高附加值物质所占的比例也很高,如异戊二烯(IP)、环戊二烯(CPD)和间戊二烯(PD)组分,它们均是下游石油化工装置的重要原料,因此,对乙烯装置副产碳五的合理利用就显得尤为重要[1-2]。裂解碳五组成十分复杂,有烷烃、烯烃、二烯烃、炔烃等各种烃类组分,特别地,其中许多组分沸点极其接近,且二烯烃之间容易发生自聚和共聚反应,这也为裂解碳五的综合利用带来了困难。为了得到聚合级IP 同时生产PD 和双环戊二烯(DCPD)产品,传统碳五分离流程均采用两段式萃取精馏方式,包含预处理单元、第一萃取精馏单元、第二萃取精馏单元、PD 和DCPD 精制单元和溶剂再生单元。采用的萃取剂主要有N,N-二甲基甲酰胺(DMF)、乙腈(ACN)和N-甲基吡咯烷酮(NMP)。但两段式工艺存在流程较长、装置建设成本高的问题;第二萃取精馏单元的能耗较高,对溶剂中的CPD 含量要求严格等缺点[3]。针对以上缺点,王佩琳[4]提出了用普通精馏塔代替第二萃取精馏塔以得到聚合级IP 产品,但是这种方法只适用于预先脱除炔烃的情况;田保亮等[5]提出了反应精馏与萃取精馏相结合的技术,利用一段萃取精馏分离聚合级IP 产品,该技术相较原两段萃取精馏工艺能有效缩短分离流程,减少投资和操作费用,但是该工艺的预处理过程对炔烃和CPD 含量有较高要求,导致其所需设备和操作费用均较高。

过程强化技术由于可以提高精馏工艺中的热效率而被广泛关注[6-10],其中隔壁塔(DWC)就是一种特殊的完全热耦合方式,即在传统精馏塔中间加一块竖直挡板,将常规两塔流程在一个塔内实现,从而达到大幅度地节省设备和能耗费用的目的[11-12]。将反应精馏技术嵌入DWC 首先是由Mueller 等[13]提出,后续也有不少学者对此展开了研究[14-15]。Kiss 等[16]将隔壁反应精馏技术运用于二甲醚的制备,结果显示,与常规二甲醚生产流程相比,RDWC流程显著节能12%~58%。Li 等[17]在RDWC 流程下模拟优化了醋酸甲酯水解反应,结果表明,采用RDWC 工艺可节能20.1%。Kaur 等[18]在乙醇、异丁烯反应合成乙基叔丁基醚的背景下,采用响应面法(RSM)和期望函数法对RDWC 塔进行了优化,与反应精馏相比,采用RDWC 工艺能耗及CO2排放量均减少了约1/3。

精馏系统在实际运行中其目标变量通常不止一个,且这些目标变量之间经常会相互冲突,不能同时取得最优值。针对此类问题,多目标优化算法展示出了其独特的优势。翟建等[19]采用多目标优化算法对常规萃取精馏、隔壁萃取精馏和差压热集成萃取精馏分离苯和环己烷共沸体系进行研究,结果表明,隔壁萃取精馏流程在3 种结构中更具有环保和经济优势。Zhang 等[20]对费托合成反应精馏过程进行了多目标优化,结果表明,对于各种目标之间可接受的权衡,从Pareto Front 可以获得重要的设计见解。

复杂精馏过程的多目标优化问题一般需要建立数学模型,鉴于其具有强非线性和耦合性,因而很难用准确的数学模型对其进行精确的描述[21]。针对此问题,目前主要有两种解决方法,一种是过程的决策/目标值均源自机理模型。Reddy 等[22]提出了反应间歇精馏的机理模型,并用非支配遗传算法(NSGA-Ⅱ)进行多目标优化。李军等[23]以年总成本(TAC)和再沸器负荷(Q)为目标,通过Matlab 调用NSGA-Ⅱ算法,实现对BTX 隔壁精馏塔的优化设计。这种方式的缺点是:耦合程度高的精馏过程难以确定其机理模型;用进化算法对模型适应度评估往往需要几百次以上的机理模型的调用,计算量巨大,耗时长。另一种方法是通过建立代理模型的方式来权衡模型的准确度与计算成本。一个良好的代理模型能够在精度符合要求的前提下达到大大降低计算复杂度的目的。陈博等[24]基于流程模拟及响应面分析方法得到的芳烃抽提过程数学模型,采用一种自适应的加权求和算法对产品纯度及过程能耗进行多目标优化,结果显示,代理模型具有较好的预测效果,且经优化后产品纯度和能耗均明显降低。

为了更好地实现能源合理利用,本文在反应精馏预处理工艺的基础上,将反应精馏塔与脱炔塔耦合在一个RDWC 内,并完成对其操作及结构参数的优化。首先,采用模拟软件Aspen Plus 搭建RDWC的四塔等效严格模型,并对其参数进行单变量分析;在此基础上,通过响应面BBD 方法拟合出TAC、Q和选择性(S)关于决策变量的函数关系;最后利用基于Matlab编写的多目标算法MOEA/D进一步优化RDWC的结构及操作参数。

1 裂解碳五原料预处理工艺介绍

1.1 反应精馏预处理工艺

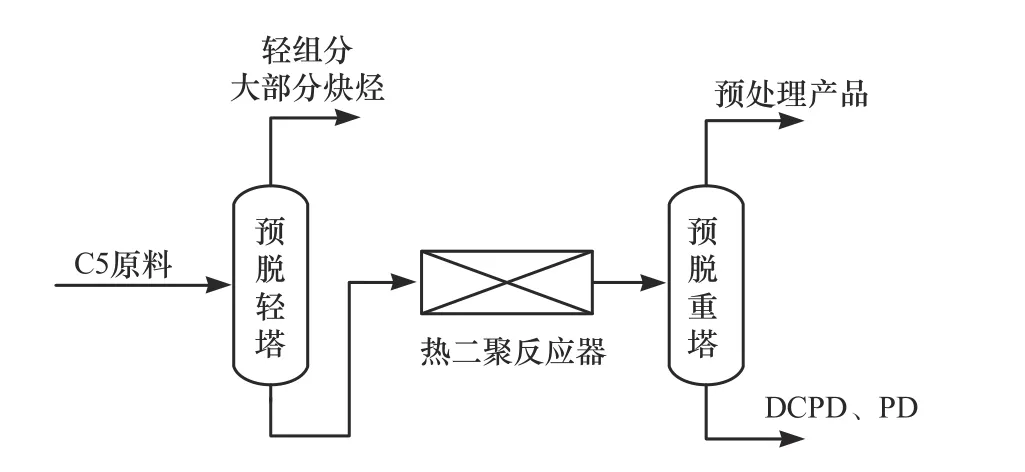

传统碳五热二聚原料预处理工艺如图1 所示,该预处理工艺共包含三个主要的操作单元,分别是预脱轻塔、热二聚反应器和预脱重塔。为了得到聚合级IP 产品,在原料预处理后还包含两级萃取精馏工段,流程相对冗长,结合聚合级IP 产品指标(总炔烃质量分数<30 mg/kg,CPD 质量分数<1 mg/kg)可知,该工艺对再生溶剂中杂质含量也有极高的要求,导致溶剂再生工段能耗也较高。

图1 热二聚原料预处理工艺Fig.1 Pretreatment technology of thermal dimerization raw materials

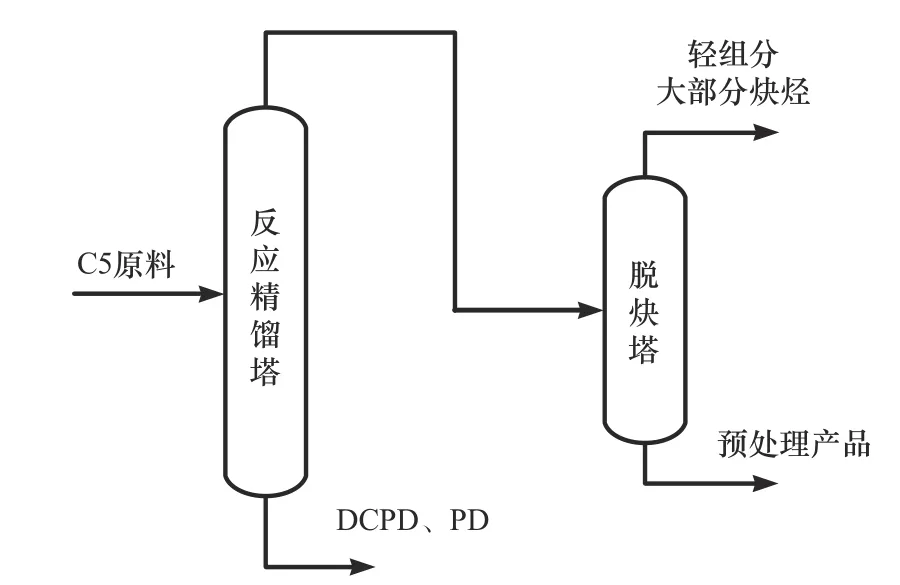

针对传统热二聚工艺所存在的问题,田保亮等[5]与胡竞民等[25]提出了使用反应精馏代替热二聚反应器,使碳五原料经预处理后炔烃和CPD 就达到一个较低的水平(CPD 质量分数<0.5%,总炔烃质量分数<30 mg/kg),如此再经过一次萃取精馏工艺脱除其中烷烃、单烯烃及CPD 就可以得到聚合级IP 产品,如图2所示。

图2 反应精馏(RD)预处理工艺Fig.2 Pretreatment process of reactive distillation(RD)

1.2 隔壁反应精馏预处理工艺

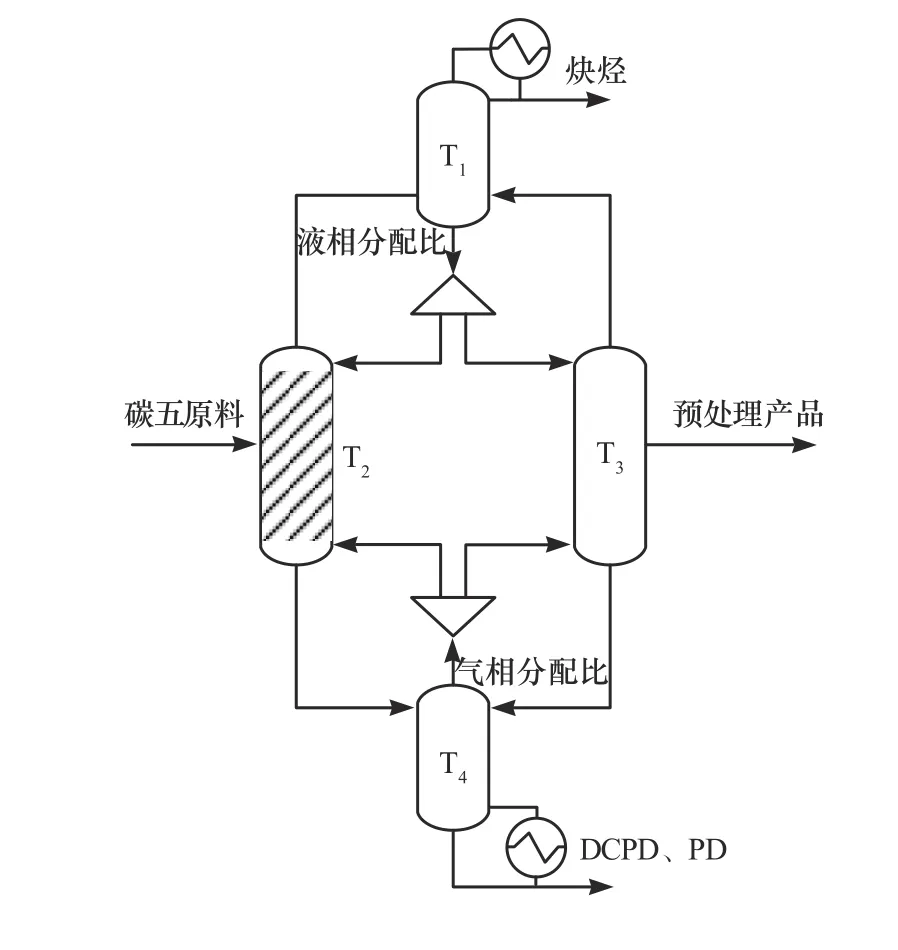

在过程强化思想的指导下,本文基于反应精馏预处理工艺,进一步提出了将反应精馏塔与脱炔塔耦合在一起,构成RDWC预处理流程。

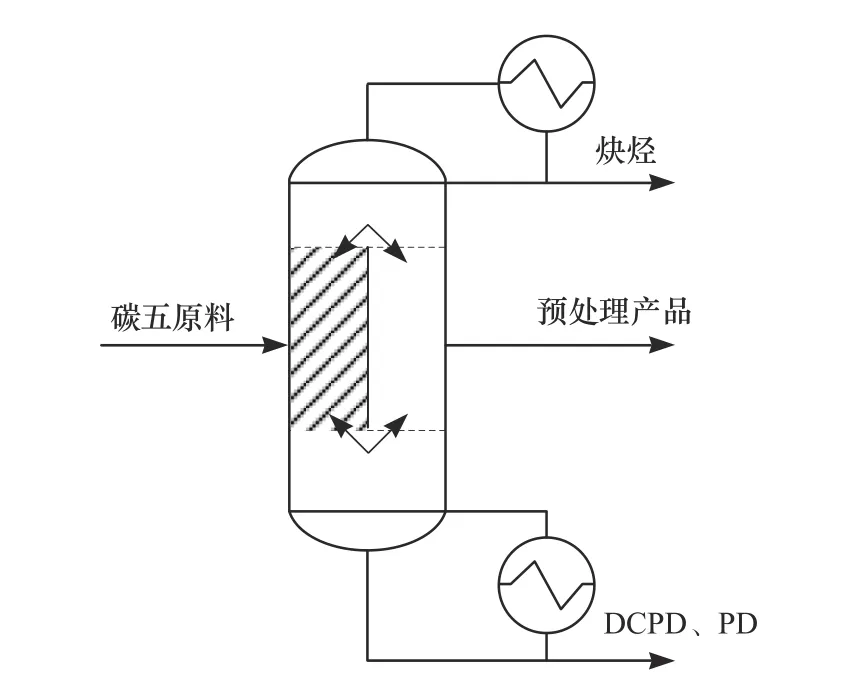

RDWC 具有以下优点:(1)减少中间组分返混、充分利用反应热,提高热力学效率;(2)设备投资少,占地小;(3)转化率高,选择性好[26]。图3是RDWC 预处理工艺示意图。

图3 RDWC预处理工艺Fig.3 Pretreatment process of RDWC

裂解碳五原料从RDWC 反应精馏段中部进入,绝大部分的CPD 及少量其他二烯烃在此发生二聚反应,经反应精馏段作用后重组分进入公共提馏段,轻组分进入公共精馏段,最后经侧线采出段作用,炔烃从塔顶采出,DCPD、PD 等重组分从塔底采出,除去轻重组分的预处理产品从RDWC 侧线采出。

2 模拟分析

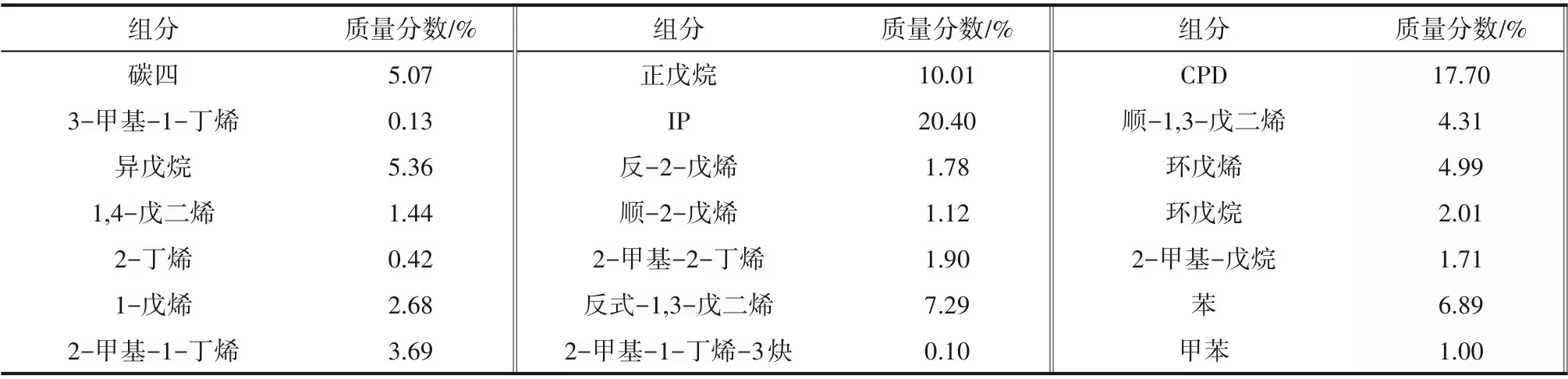

模拟计算所需的裂解碳五组成来自于某化工企业实际运行数据,其具体组成如表1所示,本文以1000 kg/h的裂解碳五原料为基准进行计算。

表1 碳五原料组成Table 1 Composition of C5 raw materials

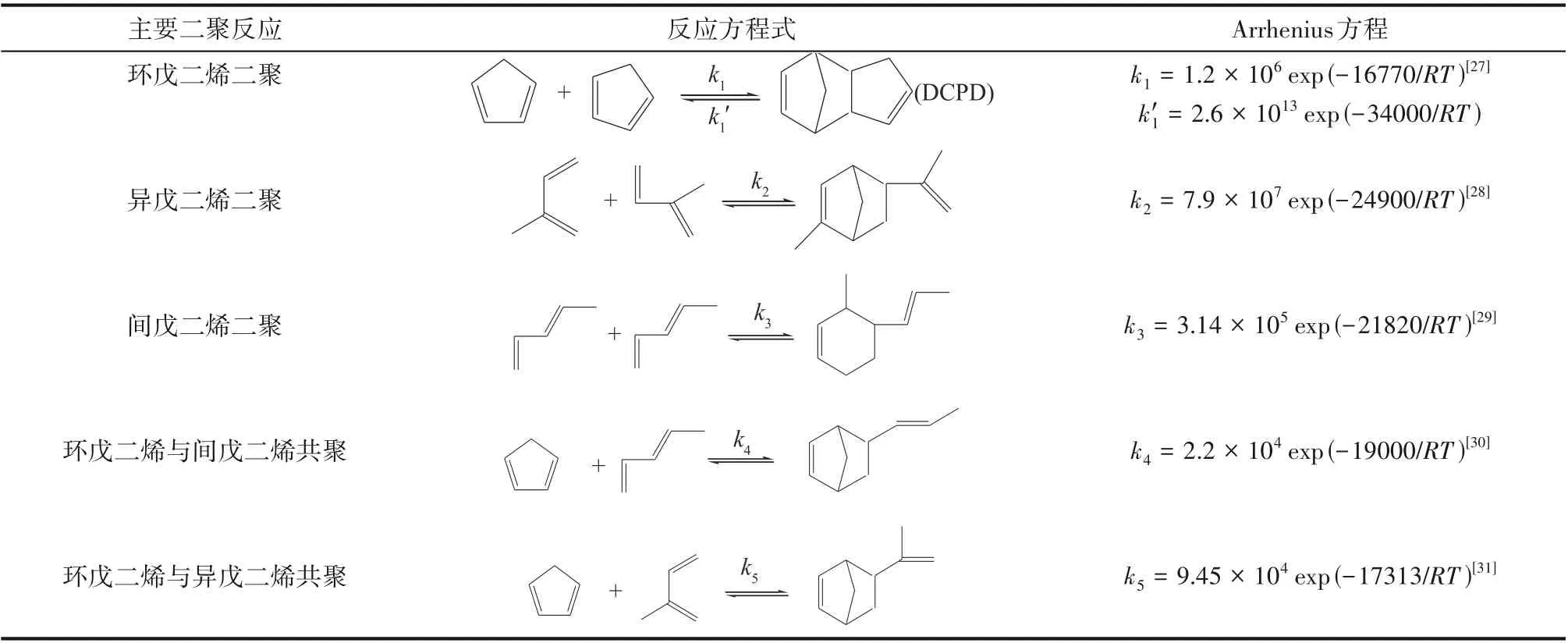

计算所需的CPD 二聚反应及其他主要副反应的反应动力学数据汇总于表2。

表2 二聚及共聚反应动力学Table 2 Kinetics of dimerization and copolymerization

裂解碳五原料在反应精馏过程中会涉及多种类型的反应,如单/双烯烃之间的自二聚和共二聚反应,甚至会发生多聚反应。在这诸多反应中,CPD、IP 和PD 各自的自二聚和CPD 与IP、CPD 与PD 的共二聚反应是主要反应。因此,本文也主要考虑这5 类反应过程。又由于在30~120℃范围内,副反应的逆反应动力学常数非常小,且这些副反应所产生的产物浓度非常低,故在本文中忽略副反应的逆反应过程。

2.1 反应精馏预处理工艺模拟分析

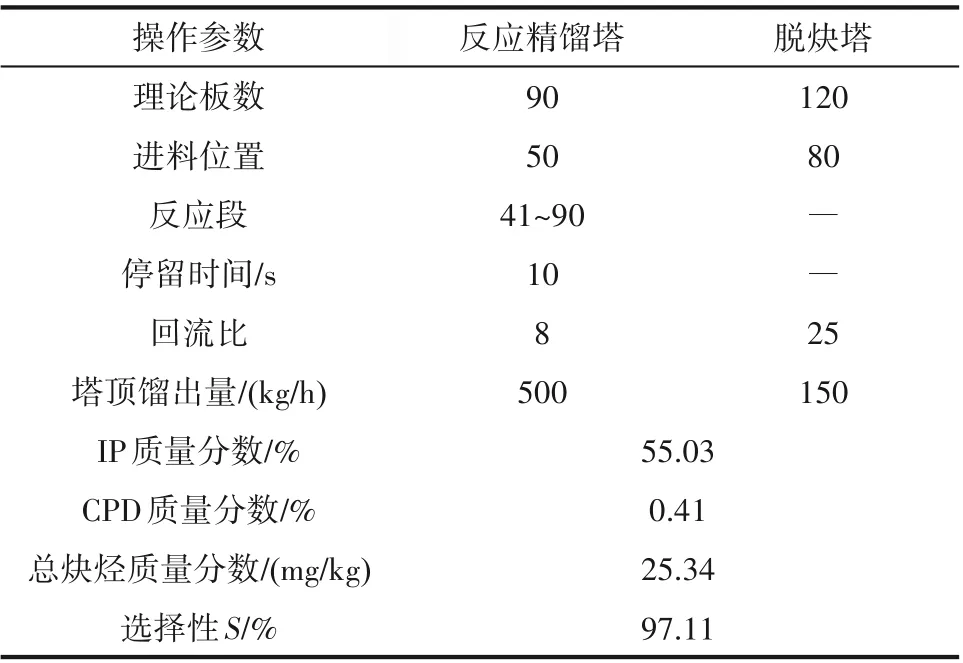

采用Aspen Plus 中的RadFrac 模块对反应精馏塔和脱炔塔进行严格模拟,物性方法选择UNIFAC方程[32-33]。在产品纯度达标的条件下,以TAC 最小为目标,对反应精馏塔和脱炔塔进行严格模拟优化,结果如表3所示。

表3 反应精馏塔与脱炔塔模拟结果Table 3 Simulation results of reactive distillation tower and dealkylation tower

2.2 隔壁反应精馏预处理工艺模拟分析

首先对RDWC 进行等效处理,其四塔等效模型[34]如图4 所示,等效模型中每个塔均采用Aspen Plus中的RadFrac模块进行严格模拟。

图4 四塔等效模型[34]Fig.4 Equivalent model of four towers[34]

经自由度分析,该RDWC 共有14 个设计型变量,它们分别是:四段塔板数量、进料位置、侧线采出位置、气液相分配比、塔顶馏出量、侧线采出量、回流比、回流温度、反应塔段和停留时间。其中气相分配比是指公共提馏段顶部流入预分离段与侧线采出段的气相质量流量之比。液相分配比是指公共精馏段底部流入预分离段与侧线采出段的液相质量流量之比。

考虑到RDWC 结构稳定性问题,本文使隔板两侧塔板数相同,即T2与T3塔板数相等。为了便于将RDWC预处理过程和RD预处理过程进行对比,令塔顶馏出量与侧线采出量与RD 流程相同,即分别为150 kg/h 和350 kg/h。反应塔段定为CPD 浓度高,而IP 浓度低的塔段,即T2的第20 块塔板至塔底。此外,本文在模拟中采用泡点温度回流。本文最终选取公共精馏段(T1)塔板数N1;隔板两侧(T2、T3)塔板数N2;公共提馏段(T4)塔板数N3;进料位置NF;侧线采出位置NS和停留时间t作为待优化变量,即训练RSM模型所需要的自由度。同时为了使每组实验所得产品纯度均达标,将回流比和气液相分配比作为相应调节变量,具体的调节策略为:首先把回流比定为一个相对较小的值,针对每一组实验方案,先通过调整气液相分配比看能否使得产品纯度达标,若能达标则直接将此时的TAC、Q和S记录为此方案的响应值;若不能达标,则相应增加回流比,再调节气液相分配比;直到产品纯度最终达标为止。

根据DWC 启发式规则[35],计算出T1的塔板数为70,T2、T3的塔板数为80,T4的塔板数为20。再经灵敏度分析优化出原料进料位置为T2的第45 块塔板处,侧线产品采出位置为T3的第40 块塔板处,反应停留时为7 s。

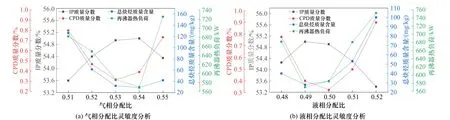

对液相分配比和气相分配比进行单变量优化,结果如图5 所示。由于在此气液相分配比范围内,装置的TAC 与S变化均较小,且TAC 与Q具有类似的变化趋势,因此在产品纯度达标前提下,取再沸器最小时所对应的气液相分配比(分别为0.54 和0.49)作为模拟计算的初值。

图5 气、液相分配比灵敏度分析Fig.5 Sensitivity analysis of gas/liquid distribution ratio

3 隔壁反应精馏塔多目标优化

多目标优化是一种比较常见的优化决策问题,针对类似于RDWC 耦合度高,且优化目标不止一个的复杂精馏系统,其往往能取得较为满意的结果。考虑到复杂过程的多目标优化问题难以用准确的数学模型描述,若采用多目标算法直接调用流程模拟软件中机理模型的方式,往往存在计算量大、耗时长、难以收敛的问题。基于此,本文以响应面分析工具为桥梁,设计实验方案并拟合得到RDWC 预处理工艺目标变量与决策变量之间的函数关系,再以此作为多目标优化的目标函数,从而达到在保证模型准确度的前提下降低计算复杂度的目的。

3.1 目标变量及约束条件

多目标优化过程对于目标变量的选择是至关重要的,既要考虑被选目标对于过程的意义,也要考虑目标之间的互斥关系。TAC 是一个衡量化工过程经济性的关键指标。在相同燃料及锅炉效率的条件下,再沸器负荷Q正比于CO2排放量,因此Q不仅能体现过程操作费用的大小,而且能反映过程碳排放的情况。选择性S则直接关系到塔底DCPD纯度,进而影响解聚得到的CPD 产品,最终影响整个碳五综合过程产品经济性。因此TAC、Q和S分别是从装置经济性、环境性和下游产品纯度三个不同维度对RDWC流程进行评估。

对于精馏过程,操作费用和设备投资总是相互矛盾的,过程的经济性和环境性也往往是一对互斥的变量,因此将TAC 和Q作为优化的两个目标函数,不但能有助于权衡过程操作费用和设备投资,而且能够衡量过程的经济性与环境性。选择性S和TAC之间也呈现出一个互斥现象,TAC越高,选择性也越高。故为了从装置的经济性、环境性和下游产品纯度三个不同维度对过程进行比较,本文最终选择以TAC、Q以及S作为优化目标。TAC 和S的计算公式分别如式(1)和式(2)所示:

其中,CI 为总设备投资费用(capital investment),USD,本文CI包括塔壳成本、塔板成本、再沸器及冷凝器成本;OC 为年操作费用(operation cost),USD/a,此处OC 包括热水费用、冷凝水费用[36];T为设备投资回收期(payback period),此处设为2年,每年生产运行时间为8000 h。

其中,nDCPD为目标产物DCPD 的物质的量;nX2为IP 和PD 自二聚体混合物的物质的量;nX3为IP-PD和IP-CPD共二聚体混合物的物质的量。

约束条件为IP 质量分数>55%,CPD 质量分数<0.5%,总炔烃质量分数<30 mg/kg。

3.2 拟合模型

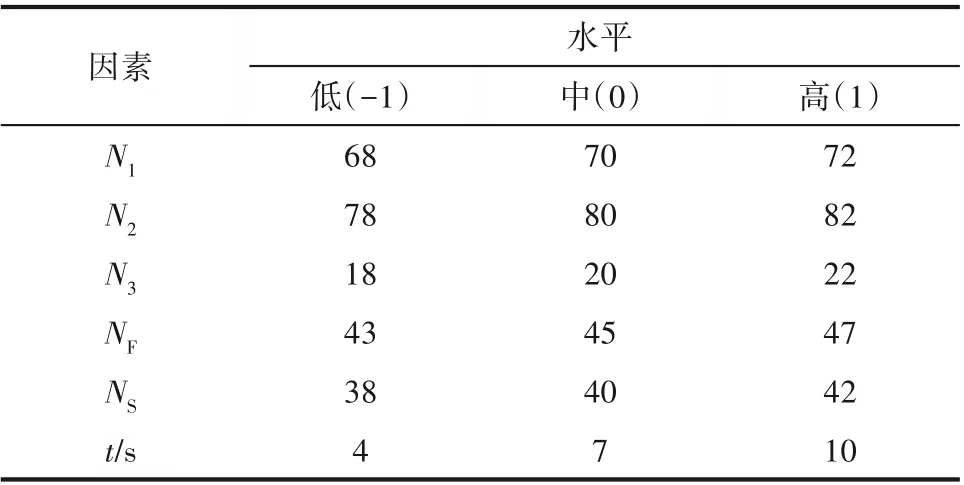

采用Design Expert 软件中的BBD 方法对上述六个变量进行6 因素3 水平的实验设计。基于RDWC 单变量分析,BBD 实验设计因素、水平和编码值如表4所示。

表4 BBD组合设计因素、水平和编码值Table 4 BBD combination design factors,levels and coding values

根据上述因素、水平,Design Expert 软件共设计了54 组实验,对于每一组实验,均采用上述产品纯度调节策略,获取其相应的TAC、Q和S响应值。

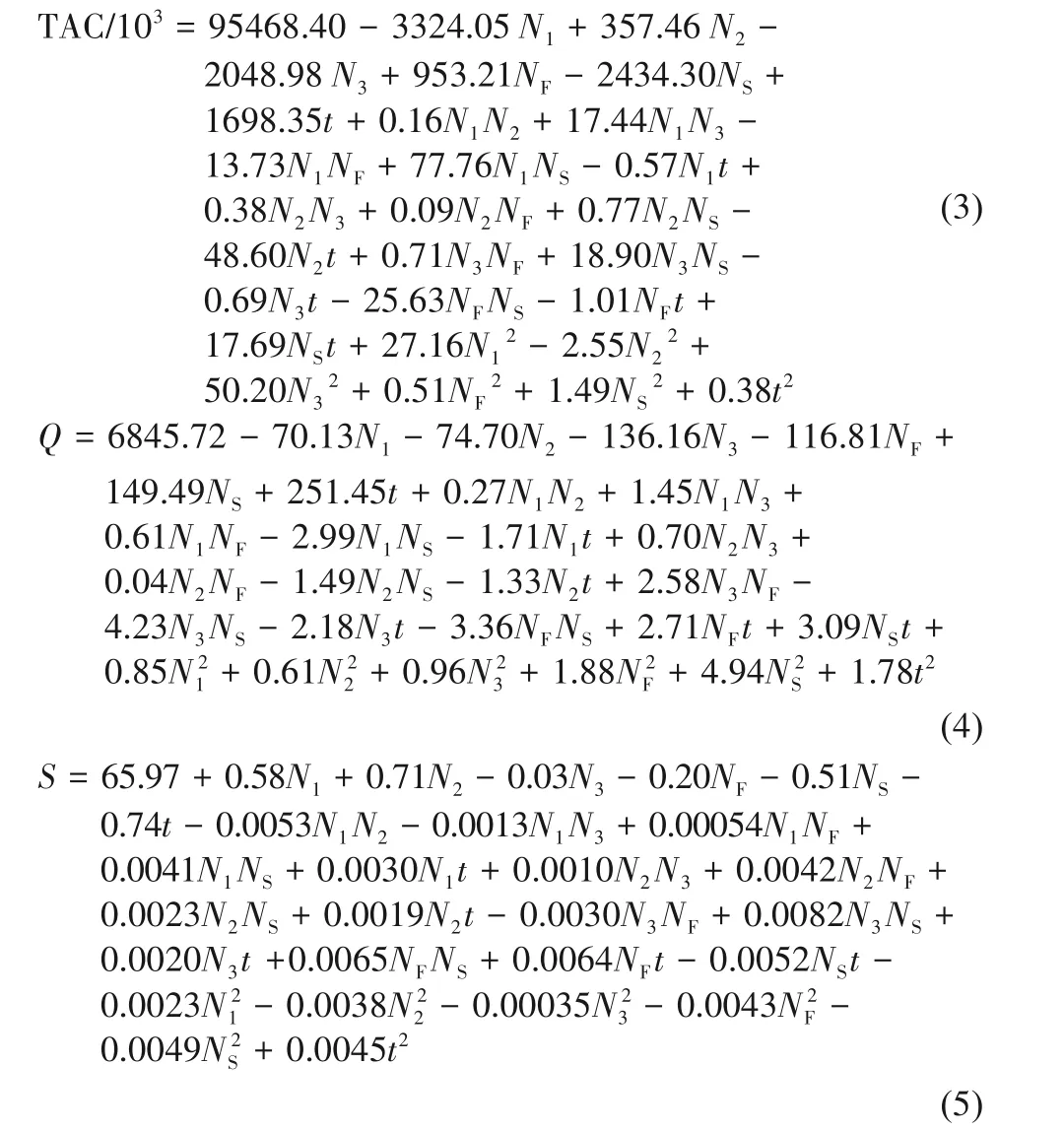

最终拟合得到的TAC、Q和S函数如式(3)~式(5)所示:

采用Design Expert 软件的ANOVA 模块对回归模型进行方差及显著性分析。结果显示:模型P值均小于0.0001,F值分别为24.81、14.71 和435.65,表明模型具有非常高的显著性。此外,模型无失拟现象,变异系数、信噪比都在合理的范围内。该回归模型的相关系数R2分别为0.9743、0.9498 和0.9982,表明响应值与预测值拟合的程度较好。校正系数分别为0.9413、0.9258 和0.9959,表明模型可以对94.13%、92.58%和99.59%的数据进行预测,误差较小。

3.3 MOEA/D算法简介

MOEA/D 是一种基于Tchebycheff分解策略的多目标进化算法,其核心思想是将多目标优化问题分解为一组单目标优化子问题或多个多目标子问题,利用子问题之间的临域关系,通过协作同时优化所有子问题,从而找到整个Pareto 面的逼近值[37]。与其他算法不同的是MOEA/D算法是通过在邻域范围内计算欧氏距离的方式确定父代个体,然后再通过一系列交叉、变异产生新的个体,同时按照一定的规则更新邻域内种群个体以及参考点。

针对三个及以上目标的优化问题,相比于NSGA-Ⅱ多目标优化算法,MOEA/D 算法收敛速度更快[38],计算的复杂度也更低。

3.4 MOEA/D优化策略

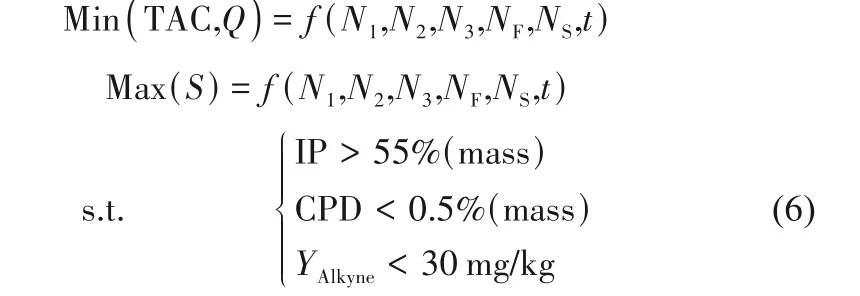

本文最终选择TAC、Q和S作为优化目标,以上述6 个实际可调参数作为决策变量,以单变量分析结果作为优化的可行域,以产品指标作为限制条件。多目标优化模型可以表达为:

上述6个决策变量中除了反应停留时间是实数型变量(real)外,其余5 个变量均是整数型变量(integer)。本文中MOEA/D 多目标优化算法选定种群大小为105,遗传代数为700代,选择DE算子和多项式变异进行基因重组,DE 算子控制参数F设置为0.8,多项式变异概率设置为0.1。

3.5 优化流程及结果

优化流程框图如图6 所示,主要包含模型搭建及单变量分析、模型目标函数拟合、MOEA/D 多目标优化算法三个部分。

图6 RDWC优化流程框图Fig.6 RDWC optimization flow chart

为了进一步确保MOEA/D算法最终得到的解均能满足约束条件,本文利用基于COM 技术开发的Matlab 和Aspen Plus 接口工具箱,实现Matlab 与Aspen Plus联用,最终达到验证Pareto解集中每一组解的目的。经验证Pareto 解集中仅有3 组解不符合纯度要求,并被最终剔除。

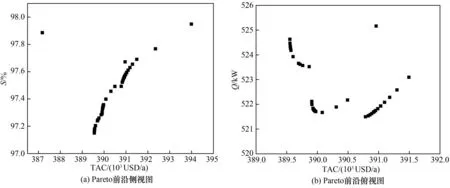

优化得到的Pareto 前沿如图7 所示,选择其中比较有代表性的3组解列于表5。

图7 Pareto 前沿Fig.7 Pareto front

由于约束条件中含有整型变量且TAC 与再沸器负荷Q之间的相关性较高,因此Pareto 前沿大致呈现出不连续的几条空间曲线。图中每个点均代表经交叉、变异与选择最终得到的最优种群个体,即每个点代表一个经优化得到的操作工况。图8(a)、(b)分别为Pareto 前沿的侧视图和俯视图,图中各个操作点之间的关系也清晰地反映了各个目标之间互斥现象。Pareto 前沿清楚地展示了过程经济性、环境性和下游产品纯度三个维度的非劣关系,进而可以为工艺人员根据实际情况提供更多设计及操作工况的选择。

图8 Pareto前沿侧视图和俯视图Fig.8 Pareto front side and top views

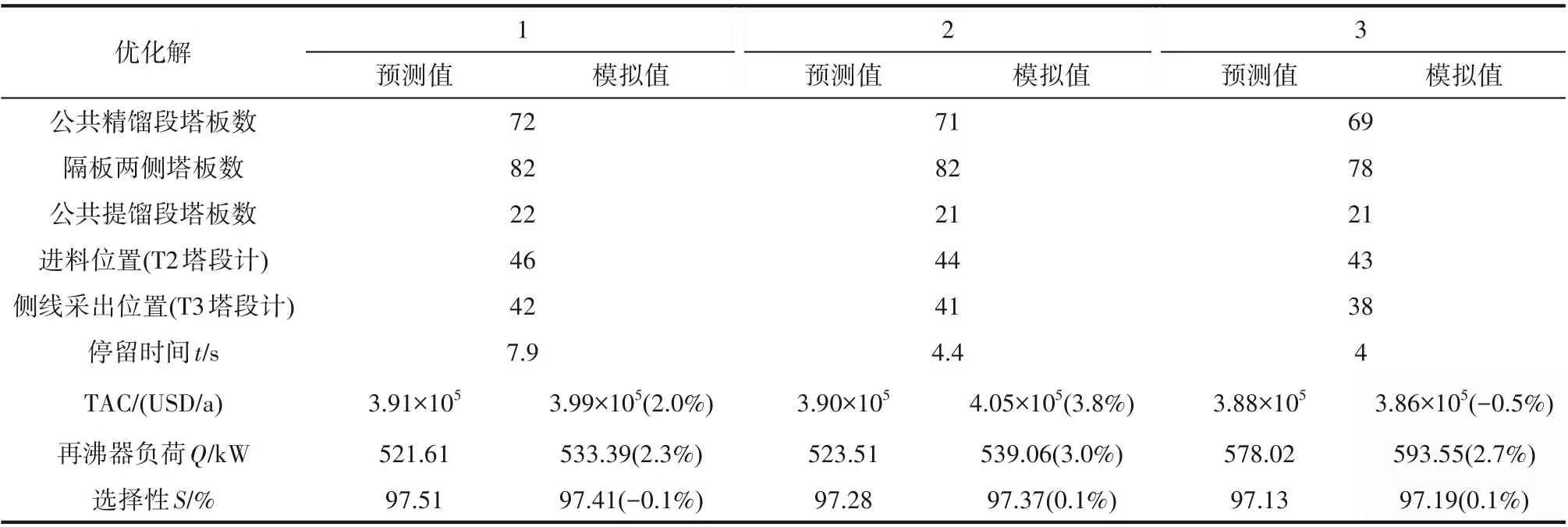

3.6 模型预测效果验证

为了验证模型预测的准确性,本文将表5 中3 组Pareto 最优解带入基于Aspen 的RDWC 模型,并将模拟结果列于表5中。对比表中模拟值与预测值后发现,其相对偏差均小于5%,由此表明,该代理模型对目标变量具有较优的预测效果,优化的工艺条件可靠。

表5 部分Pareto最优解及其对应参数值Table 5 Some Pareto optimal solutions and their corresponding parameter values

4 RDWC 预处理工艺与RD 预处理工艺对比

选择上述3 组Pareto 最优解中TAC 最小的一组解与RD预处理工艺对比,结果如表6所示。

表6 RDWC与RD工艺对比Table 6 Comparison of RDWC and RD processes

与RD 预处理工艺相比,由于RDWC 预处理工艺能有效避免中间组分的返混及原料在进料板处因组成不同而造成的混合熵问题[39],其热力学效率[40]增加了2%,再沸器热负荷减少了27.8%。此外,RDWC 预处理工艺减少了再沸器、冷凝器数量以及塔板数,使得其设备费用也减少了7.9%。从经济角度分析,RDWC 相较于RD 预处理流程,其TAC 减少了12.8%。

5 结 论

(1)本文提出RDWC 碳五预处理流程,并以RSM 为桥梁,结合MOEA/D 算法对其进行多目标优化。首先利用Aspen Plus 搭建RDWC 的四塔模型,并对其结构参数和操作参数进行灵敏度分析,以此为基础设置RSM 的水平范围。接着通过BBD 方法设计实验方案、Aspen Plus 进行实验,回归出目标变量与决策变量之间的函数关系,并经方差分析评估函数的可靠性。最后以此函数作为优化的目标函数,采用基于分解的MOEA/D 算法优化得到Pareto最优解。

(2)选取TAC最小的一组解作为最优解,最优解的参数为:T1段塔板数为69、T2和T3段塔板数为78、T4段塔板数为21、原料进料位置为43(以T2段塔板数计)、侧线采出位置为38(以T3段塔板数计)、反应停留时间为4 s,此时再沸器负荷为578.02 kW,TAC 为3.88×105USD/a,相较于反应精馏预处理工艺可节省TAC 12.8%,节省再沸器负荷27.8%,选择性也有所提高,即RDWC预处理流程在经济性、环境性和下游产品纯度三个维度都获得了更为满意的结果。

(3)本文验证了基于分解的MOEA/D 多目标算法对于此类复杂热耦合工艺具有较好的优化效果,为RDWC的优化提供了一个新的思路。

符 号 说 明

IC——总设备投资费用,USD

MOP——多目标规划

N1,N2,N3,N4——分别为隔壁反应精馏塔公共精馏段塔板数、原料预处理段塔板数、侧线采出段塔板数和公共提馏段塔板数

NF,NS——分别为隔壁反应精馏塔的进料位置和侧线采出位置

OC——操作费用,USD/a

Q——再沸器负荷,kW

S——环戊二烯二聚反应选择性,%

T——投资回收期,a

TAC——年总成本,USD/a

t——隔壁反应精馏塔停留时间,s

X2——IP和PD的自二聚体混合物

X3——IP-PD和IP-CPD的共二聚体混合物