流动电极电容去离子技术综述:研究进展与未来挑战

王祺,房阔,贺聪慧,王凯军

(清华大学环境学院,北京 100084)

引 言

电容去离子(CDI)技术起源于海水脱盐,并以节能、无污染的优势走进了大众的视野[1-5]。CDI 技术于1960 年被提出,但在前期未能得到突破性发展,直至1990 年,随着新型碳电极材料的使用,CDI 技术在学术界备受关注,近年来已成为脱盐领域内的热点话题[6-8]。CDI 技术的脱盐包含电吸附和解吸两个过程,让待处理溶液从CDI 的中间流道流过,两电极间静电场会迫使带电离子向电荷相反的电极移动,离子储存于两侧多孔电极表面形成的双电层中,产生清水,从而完成电吸附过程[图1(a)]。由于系统的局限性,CDI 技术面临着两个主要问题:一是同离子效应导致电流效率较低,二是碳电极的吸附容量有限。为解决同离子问题,研究者们在CDI 中引入离子交换膜形成了膜电容去离子(MCDI),使脱盐性能大幅提升,MCDI也成为CDI 技术中最受关注的新构型。长期以来,CDI 的优化研究以固定电极为基础,引入了金属掺杂材料、多孔纳米碳管、介孔活性炭等材料进行电极的性能提升,但仍未有效解决电极饱和的限制。流动电极电容去离子(FCDI)的出现打破了固定电极的限制,2013 年,Jeno 等[9]突破性地将浆液式电极引入了CDI 装置,使其成功实现了连续的吸附过程。FCDI 将两侧的固定电极替换为蚀刻流道的集流板,含有碳颗粒的电极液在流道中不断流过,吸附溶液中的带电离子并将其带出电场区,在反应器的外部可通过简单的操作进行再生,从而实现长期吸附[5,9-11][图1(b)]。流动电极已在半固态锂硫电池、电化学流动电容器等领域得到了应用。流动电极的引入,强化了CDI 技术的脱盐能力,使其成为了高效、持续、低能耗脱盐的新兴选择。

图1 CDI和FCDI的脱盐原理示意图Fig.1 Schematic diagram of the desalination process of CDI and FCDI

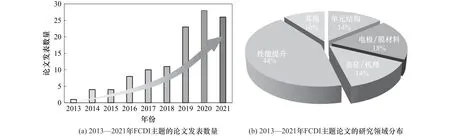

自FCDI技术问世以来,国内外刊物上共发表了百余篇FCDI 相关主题的学术论文(截至2021 年8 月)。研究领域分别为单元结构(14%)、电极/膜材料(18%)、表征/机理(14%)、性能提升(44%)及其他(10%),如图2 所示。FCDI 技术最初开发完成时,主要应用于海水淡化[9]。在此之后,研究集中于流动电极,重点关注碳电极的设计和增加流动电极浆液中的碳含量[12],以提高离子分离效率。2016年后,研究重心逐渐转向单元配置和操作条件优化[13],以及FCDI在资源回收和污染物减排上的应用[14-15]。时至今日,FCDI技术在化学、材料、环境水污染治理等多个领域,开始具有越来越重要的地位[16]。本文将详细梳理FCDI 技术的发展历程,并主要论述FCDI 设计、性能评价、未来应用及潜在挑战等。

图2 近年来FCDI文章发表情况(数据收集自Scopus和Google学者数据库,以“Flow-electrode capacitive deionization”为关键词搜索,截至2021年8月)Fig.2 Publication of FCDI articles in recent years(The data were collected from Scopus and Google scholar databases up to August 2021,searched with“Flow-electrode capacitive deionization”as the keyword)

1 FCDI系统设计

典型实验室规模FCDI 装置及液体流向如图3所示[11,17],由终板、集流板、分离器(离子交换膜等)、吸附腔室等部件组成。终板主要起固定和连接其他各组件的作用,集流板和离子交换膜之间的回形廊道为流动电极液的通道,阴、阳离子交换膜之间为吸附腔室(通过格网可使水流在腔室内均匀分布),进水在流经吸附腔室的过程中,其中的带电离子可穿过离子交换膜,从而被流动电极液所吸收[1]。

图3 FCDI组成部件示意图Fig.3 Schematic diagram of the components of a typical FCDI

1.1 功能单元结构

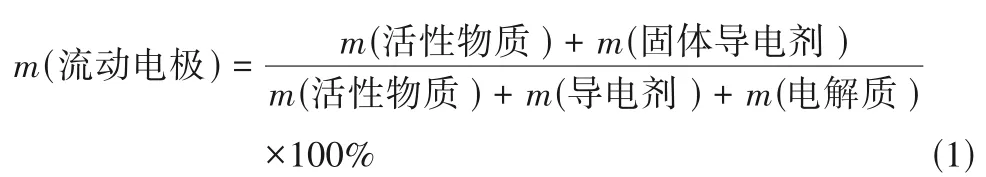

1.1.1 流动电极 流动电极是FCDI 系统的关键组成部分,可以由活性材料、导电添加材料和电解质以适当的比例混合制备而成,其显著影响系统的吸附性能[16,18]。流动电极的质量分数(%)计算式如下[19]:

(1)活性材料 在吸附过程中,活性材料是电子传输与离子吸附的核心。一般而言,理想的活性材料需要具备以下特点:较大的比表面积、良好的电导率和离子迁移率、较好的亲水性及稳定的电化学性能[20-23]。根据离子吸附机制的不同,活性材料可以分为两类:①基于双电层(EDL)离子存储原理的碳基材料;②通过嵌入主体(插层材料、电池材料等)晶格而发生可逆离子捕获的赝电容材料[19,24-28]。

碳基材料因其较大的比表面积、良好的电导率和低成本的优势,作为流动电极材料受到了广泛关注,主要包含活性炭、碳气凝胶、介孔碳、碳纳米管、石墨烯、碳纳米纤维等[29-34]。在各种碳基材料中,活性炭的使用最为普遍,也被认为是最经济、适用的流动电极材料[18,35]。其最大含量一般在15%~20%(质量),虽然进一步提升含量可以提高流动电极的脱盐性能,但同时也会导致电极液黏度增大,容易引起流动电极通道堵塞[20,36]。因此,研究者们尝试引入改性、修饰等方法来解决材料流动性的问题,包括化学氧化、氮掺杂或CO2活化等[4,29,37-38]。Hatzell等[37]通过化学氧化引入含氧官能团(—COOH、—C—OH、—C===== O 等)进行活性炭颗粒改性,结果表明碳负载量可增加至40%,同时电容性能可提高25%。

赝电容材料,包括无机导电材料、氧化还原活性有机材料和氧化还原活性复合材料等,除吸附能力强外,还可对某些离子具有吸附选择性[24,39-40]。赝电容材料起源于电池领域,目前越来越多地应用于选择性电极CDI体系中,例如Na+电池材料之一锰氧化钠(NaMnO2),能够通过法拉第反应实现Na+的选择性吸附与回收;普鲁士蓝类似物中的六氰基铁酸铜(CuHCF)可通过配位反应去除NH+4[41-43]。目前,多数使用赝电容材料的研究都集中于传统CDI系统静态嵌入电极的开发,对于流动电极FCDI系统尚缺乏具体应用,可以预期这一研究领域在未来具有较好的开发前景。

(2)导电添加材料 为提升流动电极的导电性能,FCDI系统中常使用两种导电添加剂:高导电固体物质和水性电子介体。高导电固体物质以炭黑为代表,同时包括碳纳米管、石墨烯/氧化还原石墨烯(rGO),以及新材料二维类石墨烯结构MXene 等[18]。水性电子介体则包括氢醌(H2Q)、靛蓝胭脂红、对苯二胺(PPD)和间苯二胺(MPD)等[16,19]。导电添加材料可增加导电性,但需控制其在流动电极中的质量分数,以防引起颗粒聚集和FCDI系统堵塞等[16]。

炭黑由致密的纳米颗粒组成,具有高电导率和低的比表面积(低于120 m2/g),是CDI 中最常使用的导电添加剂之一。炭黑的添加能够促进颗粒的频繁碰撞,加强两侧电场内电子的转移,大幅提高除盐率和电流效率[图4(a)][1,19,25,44]。Nadakatti 等[45]的研究中,使用介孔炭黑代替10%的粉末活性炭,其电容即由13.8 F/g 提升到45.0 F/g。有研究表明,碳纳米管由卷成纳米直径圆柱体的石墨烯片组成,既是碳基活性材料,也可利用其良好的空间结构作为流动电极的导电添加材料[图4(b)][19],能在高充放电速率下具有高导电性和良好的电容稳定性[18]。Cho等[30]将功能化碳纳米管(FCNT)引入流动电极液中,仅添加0.25%(质量)的FCDT使系统的盐去除率提高了4 倍。石墨烯是一种高导电性支撑基质,可为颗粒分散提供较大的表面积,石墨烯电极的使用可有效提高离子的去除效果[图4(c)][19,32,46-48]。

图4 不同导电添加剂在流动电极系统中的作用示意图:炭黑(CB)(a);碳纳米管(CNTs)(b);石墨烯或还原氧化石墨烯(GN/rGO)(c);氢醌和苯醌(H2Q/Q)(d)[19]Fig.4 Schematic representation of the role of conductive additives in flow-electrode systems.Representative conductive additives are carbon black(CB)(a),carbon nanotubes(CNTs)(b),graphene or reduced grapheme oxide(GN/rGO)(c),and hydroquinone and benzoquinone(H2Q/Q)(d)[19]

电子介体是另一种常用的导电添加剂,它通过在电极/电解质和集流器/电解质界面发生的快速可逆氧化还原反应,以加速活性材料和集流器之间的电子传输速率[19,49],如图4(d)所示。大多数电子介体具有多电子交换能力,并且碱性(PPD 和MPD)或酸性(H2Q)条件可以促进电子/质子转移[50-51]。研究发现,FCDI 体系中添加14 mmol/L 的H2Q,吸附阶段的平均去除率增加了131%[50]。

(3) 电解质 流动电极的另一主要成分为电解质,其浓度将很大程度影响FCDI的脱盐性能。一般可以向电解质中添加一定量的盐,以减少流动电极本身的内阻以提高系统的平均脱盐效率[19,52]。此外,电解质的pH 也会随电极表面法拉第反应的发生而变化,前期研究结果表明,添加适量的HCl 和NaOH中和电解质溶液的pH,可以有效恢复流动电极的吸附容量[16]。

1.1.2 集流板与流道 集流板是FCDI 的核心组件之一,除了具有电流转移及电荷传输的功能外,还是流动电极的流道以及腔室分离的结构支撑[53]。在FCDI系统中,集流板的结构将对体系的总质量和体积产生显著影响,从而影响单位体积的水生产率。理想的集流板材料需要具备优良的导电性和较大的机械强度,并具有支撑能力强、质量轻和成本低的特点,同时需要在工作电位窗口内表现出高抗腐蚀性、高电化学稳定性[54-55]。

目前FCDI体系中最常用的集流板为石墨基板,表面刻有蛇形通道,同时作为电荷导体和流动电极的流动通道。石墨板具有优异的防腐性能,且可根据需求设计成各种配置,但也存在石墨板易碎裂和开槽成本高的问题[56]。高效的集流板及流道需要具备以下三个特点:(1)可以有效增加集流板与流动电极的接触面积,使流动电极颗粒均匀分布,便于电子传输;(2)有效减少电极浆液的流动阻力以防止堵塞;(3)减轻质量和降低制作成本。

1.1.3 分离器 FCDI系统中,分离器的主要功能为分隔流动电极液与吸附腔室内的进水,常常选择离子交换膜、纳滤膜等,不同功能性的膜组件也可作为特定离子的传输通道[57]。

(1)离子交换膜 离子交换膜(IEM)是目前使用最广泛的分离器,几乎所有的FCDI 系统都选用了阴/阳离子交换膜作为集流板与中间腔室的分隔[9,58-59]。IEM 本质上仍是一种离子交换树脂,由高分子材料作为支撑骨架,骨架上连接着存在可移动活性离子的固定基团。当固定基团带负电荷时(氨基和芳氨基等)为阳离子交换膜(CEM),它能选择性使阳离子通过而对阴离子产生排斥;当固定基团带正电荷时(磺酸基、羧酸基、磷酸基、酚酸基等)为阴离子交换膜(AEM),其功能与CEM 相反[60]。在FCDI体系中,AEM 放置于正极一侧,CEM 放置于负极一侧,吸附过程中,进水中的阴、阳离子则分别穿过AEM、CEM,进入正极和负极的流动电极液中。

(2)纳滤膜 离子交换膜尽管已经在FCDI 中被广泛使用,但其价格昂贵,因此一些研究开始采用纳滤膜(NF)作为新的分离器代替IEM。NF 膜的孔径介于RO 膜和超滤膜之间,允许粒径较小离子迁移但抑制大离子扩散[61]。有研究表明,纳滤膜的单价离子选择性(相对于多价离子)是普通IEM 的两倍[24]。Nativ 等[62]在搭建的FCDI 系统中,使用纳滤膜代替了原本的IEM,结果表明,系统对单价离子(Cl-)的选择性系数最大可达7左右。

1.1.4 吸附腔室 吸附腔室在FCDI 系统的中心位置,在IEM 之间的间隔中,其主要作用是使进水在吸附区域停留以完成对带电离子的吸附。尽管减小腔室厚度有利于减小进水阻力,但可能导致水力停留时间过短,容易引发堵塞或吸附不充分的问题。吸附腔室通常选用非导电多孔材料(尼龙、聚酯片)作为支撑与导流主体,具有成本低的优势,但其在离子传导上将对IEM 造成负面影响(称为屏蔽效应)。因此,未来需要开发兼具成本效益、导电性能和优化几何尺寸的吸附腔室材料。

1.2 新型组合结构

早期研究中,三腔室二维结构的“Flow-by”形式FCDI是最普遍的模块构型[图5(a)][9],此后为进行脱盐性能提升及应用扩大,不断有新构型问世。Yang等[56]设计的二维堆叠式FCDI如图5(b)所示,由6个石墨集流板、IEM、吸附腔室和垫圈组成五单元结构,在操作过程中,进水和流动电极液均匀地分布在各个单元的流道中。堆叠式FCDI 系统的每个单元都具有相似的脱盐性能和电流效率,但处理能力是传统三腔室结构的5 倍。此外,还有研究在两个集流板之间插入多对IEM 以形成二维FCDI 新型结构[图5(c)],结果显示,与传统三腔室构型相比,带有两对IEM的FCDI系统表现出了更高的脱盐效率,进一步增加膜的数量,将会使电流效率有所降低[15]。

为了进一步简化电池制造,Cho 等[63]开发了一种创新的3D 蜂窝状FCDI 脱盐系统,主要结构是成本较低的多孔陶瓷支撑基板(如原始堇青石),其含有许多空心通道,通过IEM 液和石墨烯层连续涂覆原位生成集电器与离子交换涂层用于形成流动电极通道,其余未涂覆的孔道用作水通道[图5(d)]。该3D 蜂窝状FCDI 系统具有以下优点:(1)不需要传统独立式IEM 和厚集流板(例如石墨板),使整个系统更加紧凑,成本效益显著提升;(2)单元配置设计的灵活性,可在面积或高度上扩展单元;(3)处理能力的指数提升。但是由于材料本身限制,陶瓷空心通道间隔用作流动电极和进水,导致阳极和阴极之间的距离大于传统的FCDI系统,不可避免地导致脱盐性能下降。为了克服上述缺点,研究者通过去除水通道,直接利用晶格通道之间的多孔陶瓷壁作为水流通道[图5(e)],制造了一种改进的三维FCDI构型[64]。

图5 FCDI的构型示意图Fig.5 Schematic representation of various FCDI configurations

1.3 操作模式

传统的FCDI主要有以下三种电极液循环模式:闭合独立运行(ICC)、短路闭合运行(SCC)、开路运行(OC)[5,13,15,65],如图6所示。

图6 三种流动电极的循环模式示意图Fig.6 Schematic diagram of three kinds of circulation mode of flow electrodes

ICC 模式:每侧电极浆液在流动电极室和储存容器之间循环。

SCC 模式:储液器中的电极浆液流过阳极和阴极流动通道后,返回储液器中混合以使电极浆液电荷中和再生。

OC 模式:每侧电极浆液连续流过流动电极室,不需循环。

为了进一步简化系统,Ma 等[66]提出了一种新循环模式,称为单循环(SC)[图7(a)]。与SCC操作不同,SC-FCDI 的电极液流道为单向闭合流动回路,流动电极直接从一个电极室流到另一个电极室,即电极液的吸附和解吸连续进行,被吸附的离子则在电极室内循环形成浓缩液。Rommerskirchen 等[67]开发了另一种SC-FCDI[图7(b)],它包括两个由IEM 隔开的进水腔室(清水腔室和浓水腔室),在该系统中,流动电极液在电极室之间进行再循环,带电离子(例如Cl-)从清水室吸附在一个电极室(如阳极)中的电极材料颗粒上,然后在相反的电极室(如阴极)中解吸并积聚在浓水室中。

图7 两种新型的流动电极循环模式示意图Fig.7 Schematic diagram of two kinds of circulation mode of flow electrodes

2 性能评价

2.1 脱盐性能指标

2.1.1 平均盐去除率 平均盐去除率(ASRR)定义为单位IEM 面积、单位时间内盐的去除量,常用单位为mg/(min·cm2)。ASRR 取决于施加的电流密度与系统的电流效率,它能够有效地描述给定FCDI单元的脱盐性能。因此在比较ASRR时,也需要给定所有相关的实验条件(操作模式、HRT、加电方式等)[52]。计算式如式(2)所示:

2.1.2 平均浓度降低量和盐去除率 平均浓度降低量(Δc)为去除盐的总量与处理水量总体积的比值,常用单位为mol/L或mmol/L。盐去除率(SR)为平均浓度降低量占进水初始盐浓度的百分比(%)。计算式如下[68]:

2.1.3 吸附容量 吸附容量(SAC)是单位质量的电极液可以吸附的盐的总量,单位通常使用mg/g,计算式如下[15]:

2.1.4 离子选择性系数 FCDI 系统对不同离子的吸附能力也存在差异,因此使用离子选择性系数Si/j这一指标表示FCDI 对不同离子的选择性强弱[69]。

2.2 系统产水能力指标

2.2.1 水生产率 水生产率是指FCDI 中的IEM 有效面积在单位时间内生产的清水量[70],常用单位为L/(h·m2)。

2.2.2 水回收率 水回收率(WR)是FCDI 系统生产的总清水量与总进水量的比例,计算式如下[71]:

2.3 能源消耗指标

2.3.1 电流效率 电流效率(λ)是FCDI 系统施加电压时,离子吸附所消耗的电荷量与系统所消耗的总电荷量的比值,可理解为在FCDI 脱盐过程中,电源所提供的电荷用来进行离子吸附的百分比。

2.3.2 体积能耗 体积能耗(Ev)是脱盐过程中衡量能耗最常用的指标之一,即处理单位体积进水时的能耗量[72],常用单位为kWh/m3,计算式如下:

临床路径式教学组呼吸内科教学查房满意度高于一般模式组,组间比较,差异具有统计学意义(P<0.05)。见表1。

标准化脱盐能耗(ENRS)也是FCDI 近期常用的能耗指标,代表了每焦耳能量可以去除的离子的量[52],常用单位为μmol/J,计算式如下:

2.3.3 热力学最小能和势力学能效 体积能耗Ev是能耗的绝对衡量标准,不能用于量化脱盐的能量利用效率。脱盐过程可以认为是将进水分离为吸附后的清水和浓缩液,在热力学中,这样的分离过程需要特定的最小能量,即Gibbs 自由能(ΔG),用于表示不同的分离过程的“困难”程度。

2.4 性能提升与参数优化

前几节中,介绍了不同性能评价指标的含义及计算方式,基于此,本文对已有关于FCDI 性能提升的研究工作进行总结,如表1 所示。常用的性能评价指标有SR、ASRR、SAC、ENRS和λ,通常需要进行优化的参数条件为流动电极中AC 含量、施加电压大小、流速大小和是否加入导电添加剂。

表1 不同FCDI参数条件下的性能评价Table 1 Performance evaluation of FCDI under different operation modes

FCDI 最显著的优势为流动电极可以实现真正意义上的连续吸附,无须中断进行解吸操作。近几年,许多研究者也评估了FCDI长期运行的稳定性和脱盐性能,本文对已有的相关研究进行了总结,如表2 所示(所有电极液循环模式均为SCC 模式)。长期运行中,多数FCDI体系可以在运行周期内保持较高的脱盐能力,但现有研究的规模多数停留于几小时至十余天的级别,距离真正的应用仍有较大的提升空间。此外,FCDI电极室中可以使进水中的盐浓度富集10倍以上,这对促进污水中养分回收与资源化有着积极的意义。

表2 FCDI长期运行的性能对比Table 2 Performance evaluation of FCDI under long-term operation

2.5 与其他系统的能耗比较

将FCDI 技术与常规CDI/MCDI 及其他海水淡化的竞争性技术(如RO 和ED)进行性能比较,主要考察不同产水能力、水回收率和浓度降低的条件下系统的能耗情况,如图8 所示。与RO 和ED 相比,FCDI可以达到相近的去除效果和产水能力,但在实现较高的浓度去除时(75~100 mmol/L),FCDI 系统的能耗更高。此外,与其他系统相比,FCDI 的一个显著优势是能够通过单级操作获得较高的WR 值(>95%),而传统的RO和ED只能实现40%~70%的WR值[19]。理想的情况中,水生产率、WR、浓度降低等指标应尽可能高,而能耗则应尽可能低,但实际运行时这些性能指标之间需要进行一定的权衡。

3 在环境领域内的应用

3.1 污水处理与资源化

CDI 已被认为是具有竞争力、能耗低且无化学药剂添加的技术,可实现对各种污染物的去除,例如重金属(如镉、镁、铜、铅、铁、镍、铯、汞)、剧毒的阴离子(如溴化物和氟化物)、氧化物阴离子(如溴酸盐、硫酸盐、氯酸盐/高氯酸盐、硝酸盐/亚硝酸盐)等[19,122]。与之相比,FCDI 系统不仅具备除盐能力,同时在节能和持续性上更胜一筹。有研究表明,FCDI系统在海水脱盐的连续实验中,在超过90 h运行后仍可以保持脱盐率85%以上[10]。为实现对废水中磷的回收,Zhang 等[123]制备了与磷酸盐具有高亲和力的负载Fe3O4的磁性碳电极并与FCDI 体系结合,通过碱溶液对磁性电极进行再生回收,实验发现磷回收效率可达61.9%[此时电极配比为10%(质量) Fe3O4,9%(质量) AC,1%(质量) CB]。但现阶段,绝大数FCDI 的研究依旧使用模拟配水(例如氯化钠、硫酸钠等)作为进水,在适应实际工程上还有所不足,将FCDI系统应用到实际污水的处理领域还需要进一步深入研究。

3.2 能源回收

CDI电极在吸附阶段可存储电能,其过程为:阴离子和阳离子受电场力作用分别被吸附到正负电极,以类似于电容器的方式储存电荷。当被吸附的离子释放的过程中,电极使用双向电源(通常是直流-直流转换器)进行放电时,这种存储的能量可以被有效回收[124]。回收的能量可以直接用于另一个单元吸附,也可为储能设备充电,通过解吸过程实现的能量回收减少了离子吸附过程所需的总能量[125]。CDI 吸附阶段,电源供给的电能约有90%可以被储存起来,而这部分电能如果没有有效回收利用而直接释放,则会造成能源的浪费,因此,采取合理的技术将这部分电能回收再利用,是有效减小CDI技术能耗的关键[126]。Dlugolechi等[114]对MCDI体系研究表明,约有83%的能量可以得到回收。Jeon等[65]对FCDI 系统进行了能量回收实验,发现在ICC 操作模式下,能量回收率最高可达20%左右。

3.3 新兴应用

FCDI系统可与常规技术进行耦合,包括前加预处理或后接深度处理等,从而直接生产高品质的再生水,耦合技术包括膜浓缩、RO、UF、ED、离子交换等[127-128]。

微生物燃料电池(MFC 驱动的CDI,MFC-CDI)耦合技术是实现离子去除的绿色技术:MFC 可利用生物能产生低品位电能,恰好符合CDI 技术对外部电源的要求,因此采用MFC 产生的电压来驱动CDI设备构成耦合系统[129]。

FCDI 可将污染土壤作为流动电极液的成分之一,通过实现电极液中的离子解吸,从而实现土壤重金属污染修复[130]。

4 结 论

4.1 原理可行性

FCDI 通过施加外部电场力将离子驱动到流动电极中的带电颗粒上,实现污水的去离子过程,其中吸附饱和的电极可以在FCDI 外部进行再生。目前,对FCDI 中流动电极形态、充放电现象分析以及热力学和动力学平衡等相关的理论研究还较少,未来还需要进一步深入研究,加强FCDI技术应用的基础理论支持。

4.2 技术设计可行性

FCDI的脱盐性能与多重因素相关,包括前文提到的电极循环模式、电极材料选择和运行参数优化等。此外,增强FCDI 应用的可行性,还需优化设计FCDI 系统的内部结构,包括IEM 的成本控制、减轻内部流道堵塞等方面。以流动电极的循环为例,保持其流动需要消耗5%~25%的能量,降低流动电极的黏度或改进流道构型,可以为解决流道堵塞和降低能耗提供可行的方向。

4.3 挑战技术瓶颈

4.3.1 规模扩大与连续运行 FCDI 相关研究至今尚不足10年,大部分已有报道中的处理规模都较为有限,产水流量通常为几十到几百ml/min,规模的扩大与连续运行依旧需要更多相关研究及应用。相较于CDI 系统,FCDI 体系在理论意义上可以实现连续吸附,但长期运行后,流动电极液中富集的阴、阳离子可达进水浓度的上百倍,此时会在膜-溶液界面形成较大的浓度梯度,抑制离子的正向迁移过程。因此,开发大规模、连续稳定的FCDI系统,仍具有较大的挑战。

4.3.2 选择性吸附 大多数FCDI 研究和应用都是针对进水中盐离子的去除,如碳基材料,AC、CNT 和石墨烯等,是流动电极中最广泛使用的电极材料,但其吸附过程缺乏选择性。为了从含有大量共存离子的废水中去除和回收特定离子,如何使流动电极具有高吸附选择性是至关重要的,也是具有挑战性的。近期,部分研究者致力于开发CDI 体系中选择性吸附电极材料,例如可选择性去除乙酸盐的聚乙烯(二茂铁),可选择性去除NH+4的六氰化亚铁酸铜(CuHCF)[43,131],但目前很少有研究关注FCDI 体系中选择性电极的开发。如果CDI技术可以从废水中定向回收特定离子或化合物,不仅有利于资源回收、节能和污染控制,还可助力于环境的可持续发展。

4.4 未来应用展望

FCDI是一项具有前景的脱盐技术,并可应用于污水处理领域,优势体现在低浓度污水处理、连续稳定运行的可能性、较高的流动效率和无污染产生的净水过程。FCDI 在替代传统水处理技术上具有很大的发展潜力,包括重金属去除、养分回收、水软化、特定资源物质回收等。目前,FCDI 相关研究的污水浓度范围可达到几十g/L 的级别,未来还可进一步拓宽应用至工业废水处理领域。此外,FCDI需在特定目标离子的选择性上进行优化,在相同的电流效率下可大幅降低体积能耗,越来越多的研究也集中于电极材料、选择性膜材料的突破。

符 号 说 明

Aeff——流道与膜的有效接触面积,m2

cin,cout——分别为进水、出水中的盐浓度,mol/L

I——FCDI单元的电流,A

Mc——流动电极液的质量,g

t——吸附时间,s

U——FCDI阴极和阳极两端的电位差,V

V——FCDI生产清水的体积,L

vb——流动电极液的平均盐水分离率

vd——进水流速,L/s