分布式送风空调用多翼离心风机集流器的优化研究

(珠海格力电器股份有限公司,广东珠海 519070)

0 引言

合理的送风形式及空调房间气流组织分布对人体热舒适起到至关重要的作用[1],分布式送风空调结合空气的物理性质,综合考虑人体稳态环境及动态环境下的舒适性需求进行气流组织设计。制冷时,主要需要房间上部送风气流组织,依靠冷空气下沉的物理特性,冷风能够从上至下沐浴式制冷。制热时,热空气具有上浮的物理特性,因此房间主要需要下部送风气流组织,温度从房间下部人体活动区开始上升,实现地毯式制热[2-5]。

多翼离心风机具有流量、压力系数高,噪声低的优势,在家用方形柜机上得到广泛应用。多翼离心风机的进出风方式能够较好的满足分布式送风空调的送风形式设计需求,鉴于对外观形体尺寸的要求,分布式送风机型采用多离心风机紧凑型布局,单个离心风机的尺寸约只有传统方形柜机的一半,因此,为了满足分布式送风机型整机风量,对这种小型多翼离心风机的性能提出了更高的要求。前人对集流器的研究主要集中为气流在集流器中的流动平稳性以及针对集流器背部涡流区域的研究[6-7],林世杨等[8]对集流器背部的漩涡区域做了研究,指出由于柜机多翼离心风机叶轮通常不带前盘,往往影响到叶轮中传统概念中的“前盘”附近气流的流动状况,是造成风机损失以及噪声的一个主要来源。王嘉冰等[9-10]采用CFD方法对3种不同结构型式集流器的风机进行整机模拟计算,通过研究集流器型式的变化对柜式空调用多翼离心风机内部流场以及风机整体性能的影响,得出结论采用出口截面直径大于叶轮内径的收敛型集流器效果最佳。本文采用出口截面直径大于叶轮内径的结构形式,并对集流器型线及结构型式进一步优化。

本文采用CFD仿真软件对不同结构型式集流器的多翼离心风机进行模拟计算,详细分析气流经过集流器进入蜗壳的流动情况,以寻求最佳优化方案的集流器型式。

1 风机及集流器基本结构参数

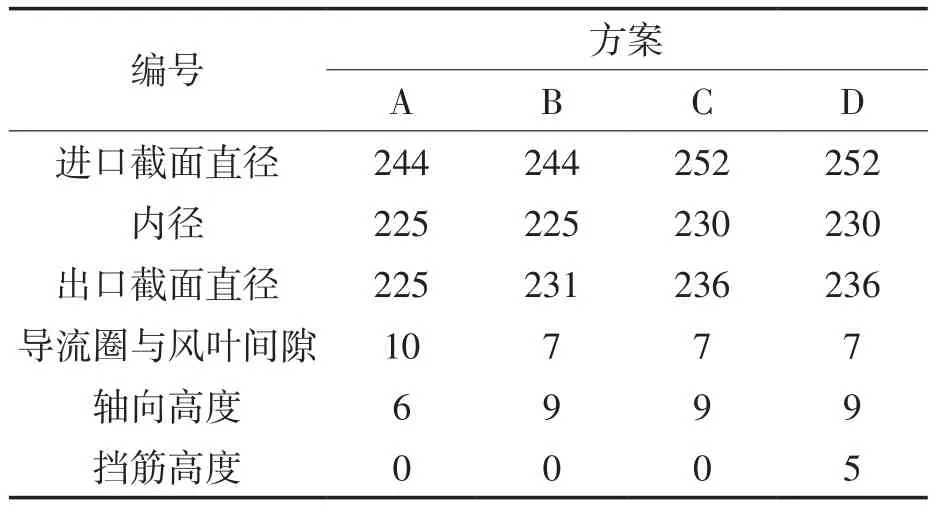

分布式送风空调用多翼离心风机的结构参数如表1所示。集流器结构参数见表2,几种集流器结构如图1所示。其中方案A集流器是原始未改进集流器,只有进口段采用圆弧面。方案B集流器与方案A集流器进口截面直径、内径相同,方案B集流器的形状相比方案A集流器做了改进,整个集流器型线全部采用圆弧面过渡,并增加一个出口截面侧喇叭形扩口,出口截面直径相比A增大,在轴向宽度上长于A集流器。方案C集流器与方案B集流器相比增大了进口截面直径、内径、出口截面直径。方案D集流器相比方案C集流器增加了集流器挡筋,挡筋位于蜗壳与叶轮之间沿圆周分布。

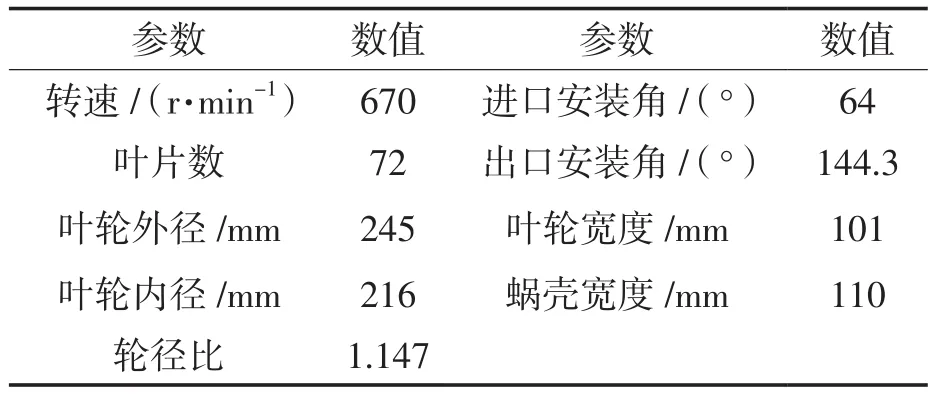

表1 多翼离心风机结构参数

表2 集流器结构参数 mm

图1 几种集流器结构示意

2 数值计算方法

为了真实的反映多翼离心风机内部流场,建立三维模型进行仿真分析。将三维模型分三部分:叶轮区域、叶轮内部区域、蜗壳及出风口区域。计算采用三维雷诺平均守恒Navier-stokes方程,湍流模型选取k-ε标准方程模型,近壁面的流动模拟采用标准壁面函数,压力-速度耦合采用标准SIMPLE算法求解。叶轮进口与出风口给定总压为0 Pa,旋转区域采用MRF多参考坐标系模型,湍流耗散项、湍流动能和动量方程的离散均采用二阶迎风格式。

3 数值计算结果及分析

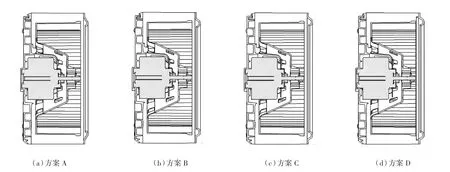

多翼离心风机的集流器对蜗壳内部整个气流组织起着至关重要的作用,特别是蜗壳进口处的气流组织。通过集流器的气流主要是从叶片前缘进入叶轮,由于用于家用空调柜机的多翼离心风机叶轮通常都不带有前盘,并且与集流器之间存在间隙,因此一部分流量通过集流器从侧面进入叶轮,对4种集流器方案的多翼离心风机进行仿真分析,其截面速度流线如图2所示。

图2 叶轮直径截面上速度流线

从图可以看出,传统集流器结构型式(方案A),集流器进入口基本与叶轮轴向方向平行,气流沿轴向方向进入叶轮。多翼离心风机具有其特有的进出风方式,气体经过集流器的导流进入蜗壳,沿叶轮轴向运动的同时不断有一部分气体变向沿径向进入叶轮,经过叶轮的做功气流速度加快,沿扩压段流道排出蜗壳。方案B集流器根据气流进过集流器进入叶轮后主气流方向的变化特别设计了一小段内扩圆弧面,此内扩圆弧面能够起到辅助气流经过集流器变向的作用,导流效果优于方案A集流器,提高了叶轮对气流的利用率。

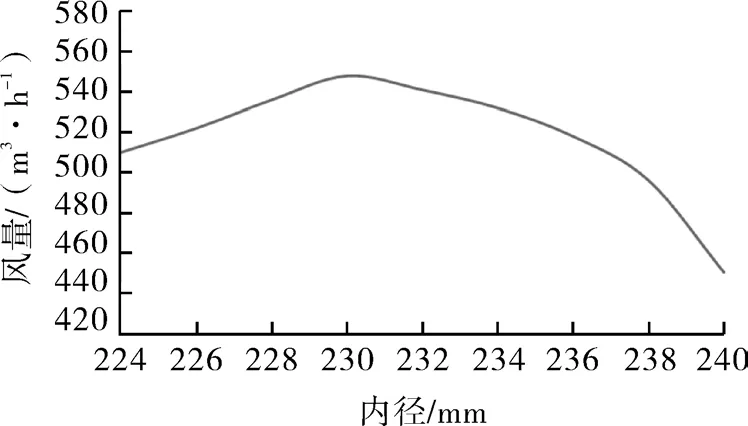

方案C集流器与方案B相比增大了进口截面直径、内径、出口截面直径,即加大了集流器进口面积,集流器进口面积不同,叶轮对气流的利用程度不同,加大进口面积相当于加大多翼离心风机的进气量,但是集流器截面直径不能大于叶轮外径,当集流器截面直径大于叶轮外径时,集流器的导流作用显著减弱,叶轮前端直接进入蜗壳的气流量增大,这部分气流没有经过叶轮充分做功,降低了进入蜗壳的气流利用率。从图2中可以看出,当适当增加集流器截面直径后,方案C集流器对气流的导流作用明显增强,进入蜗壳气流量利用率提升。风机静压都为36 Pa时,通过方案B集流器进入叶轮做功有效流量占比85.7%,通过方案C集流器进入叶轮做功有效流量占比95.5%。仿真分析了不同内径集流器的多翼离心风机风量变化趋势,如图3所示,对于此类型的小型多翼离心风机,集流器包围住叶片宽度的一半左右时风机风量最佳,即(叶轮外径-集流器内径)≈(叶轮外径-叶轮内径)/2。

图3 风量随集流器内径变化趋势

方案D集流器与方案C相比增加了集流器挡筋,挡筋从集流器与蜗壳连接面处向蜗壳内侧延伸,基本与叶轮前端面平齐,此挡筋的主要作用是控制叶轮前盘与蜗壳间间隙的流量泄漏。气流经过集流器的导流进入叶轮,经过叶轮后速度分量中有很大一部分变向垂直于蜗壳的方向,对蜗壳产生很大的冲击力,并且经过蜗壳壁的反弹作用在叶轮前端面附近有部分气流穿过叶轮前端与集流器之间的间隙,形成泄漏流,并和进入叶轮的主气流相互掺混,在蜗壳的轴向方向上产生旋涡。这些旋涡进一步影响了叶轮进口流量,泄漏量增大,叶轮进口流量减小。经过改进的方案D集流器对气流的引导如图2所示,产生的回流和旋涡现象明显小于其他方案,气流在蜗壳内的整个气流组织更顺畅。

对使用4种方案集流器的多翼离心风机进行风量模拟,结果显示,方案A集流器离心风机风量VA=517 m3/h,经过优化后的方案B,C,D集流器离心风机的风量分别为VB=525 m3/h,VC=548 m3/h,VD=576 m3/h,相比原风机分别增加了1.5%,6.0%,11.4%。

4 试验验证

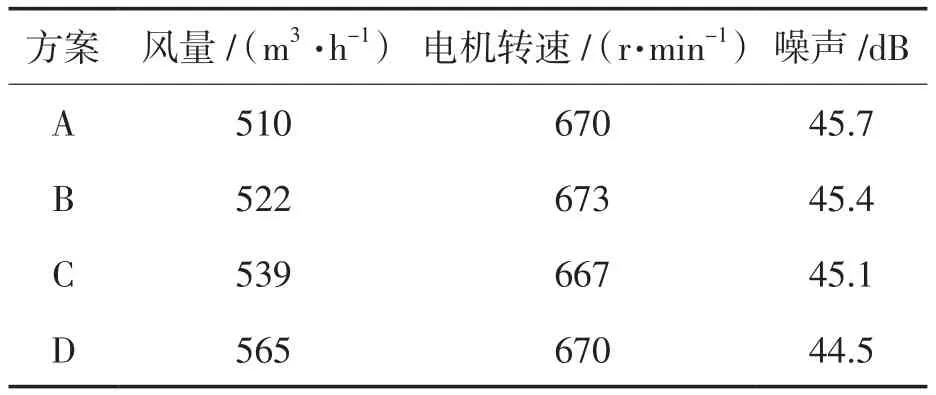

经过数值模拟验证,方案B,C和D均对离心风机的风量有提升,因此对4种集流器制作样板并进行试验验证。4种集流器做成可拆卸零件,能够安装在同一蜗壳上,排除其他因素对试验结果的影响。

风量、噪声测量分别在珠海格力电器股份有限公司焓差实验室、半消声实验室进行,该实验室是完全按照国家标准建造的空调器性能、噪声测试室。测试结果见表3。

表3 试验结果

从表3可以看出,方案B,C,D的实际测试风量均比方案A有所增加,分别增加2.3%,5.6%,10.7%,趋势与数值模拟计算结果一致。从噪声的测试结果来看,方案B,C,D对整个蜗壳气流组织做出的改进,均正向积极的反映在了噪声值上,噪声值均有所降低。其中可以认为方案A,B,C的噪音值基本相当,但是方案B,C的风量是增加的。方案D噪声值相比方案A降低了1.2 dB,降低幅度较大,噪声改善明显。这是因为通过集流器结构型式的优化,减少了蜗壳内气流冲撞和漩涡,减少了叶轮前端面与蜗壳之间的泄露损失。

5 结论

(1)通过数值模拟发现,改变集流器结构型式对风机主气流利用率、叶轮前端面与蜗壳间间隙泄漏量对主气流流量的影响以及蜗壳内气流漩涡区域的大小产生很大影响,进而影响风机内气流组织分布及风机整体性能。根据气流进入集流器再进入叶轮的流动特性设计的内扩口型式集流器导流作用更优,有助于气流进入叶轮的变向,提升叶轮的做功能力。经验证,改进后的集流器能够提升风量2.3%。

(2)当集流器出口截面直径大于叶轮内径时,再适当加大集流器出口截面直径可以提升多翼离心风机的进气量,进而增大多翼离心风机的出风量。当出口截面直径加大到一定程度后,由于从轴向进入叶轮前端面的气流量增大,叶轮对主气流的有效做功气流量减少,风机性能受到影响,导致多翼离心风机风量减小。经验证,当集流器包围住叶片宽度的一半左右时风机风量最佳,即(叶轮外径-集流器内径)≈(叶轮外径-叶轮内径)/2时,多翼离心风机风量最佳。

(3)气流至集流器进入叶轮,经叶轮做功与蜗壳壁面冲击过程中会有部分气流回流至叶轮前端面与蜗壳间间隙处,回流气流与进入叶轮气流相互冲撞影响风机进气量。增加挡筋后能减弱叶轮前端面与蜗壳间间隙泄漏量,提升风机性能。经验证,增加挡筋后风机风量提升10.7%。