微通道反应器中工业混合直链烷基苯磺酸盐的连续合成工艺研究

徐一鸣,袁华,刘素丽,李平,严佩蓉,赵曦,卢俊华,赵唯,张学兰

(1 宁夏大学化学化工学院,省部 共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2 国家能源集团宁夏煤业有限责任公司,宁夏 银川 750011)

引 言

我国的资源特点是富煤、贫油、少气,这决定了煤炭在我国的能源消费结构中占有较大比重[1-2]。国际原油价格目前处于较低水平,若将煤基油品转化为高附加值的化工产品可以缓解原油价格对煤基油品的冲击。煤炭经气化、变换和净化等工艺技术生成合适比例的一氧化碳和氢气,经费-托合成产出混合烃类和含氧化合物,低温费-托合成以轻质油产品为主,其中烯烃含量达到45%,且多为α-烯烃[3]。切割分离后得到的α-烯烃经烷基化可制得混合直链烷基苯,进一步生产直链烷基苯磺酸盐产品。直链烷基苯磺酸盐是目前最常见的日用洗涤表面活性剂之一,主要用于日化洗涤,是洗衣粉等产品的主要成分,还可以用作乳化剂、灭火器、纺织行业助剂、牙膏发泡剂等。2019 年烷基苯磺酸盐总产量为58.83 万吨,占阴离子表面活性剂总产量的46.77%[4]。

2009 年,磺化工艺被列为首批被监管的危险化工工艺,因此,开发出一种本质安全、过程绿色、高效率的磺化技术引起诸多研究者的广泛关注[4-6]。常用的磺化剂有发烟硫酸[7]、三氧化硫[8]、浓硫酸[9]、氯磺酸等。其中SO3作为磺化剂参与反应,几乎无废酸产生[10-11]。同时SO3是一种相对稳定、价格低廉、具有高磺化活性的化合物[10]。由于SO3作为磺化剂时反应剧烈,副反应较多,需要控制其浓度以及体系内的黏度。其反应过程剧烈,热效应极大,其反应热可达170 kJ/mol[12]。如何高效移走体系内的热量,有效控制反应温度,成为工业应用上的难题。

气态磺化剂通常是将气态SO3和空气或者氮气按照一定的比例混合,SO3含量控制在4%~8%[13-17],磺化尾气经过处理后放空。液态磺化剂通常是将液相SO3和溶剂按一定的比例混合稀释,常用的液相三氧化硫磺化法有SO3络合磺化法以及SO3溶剂磺化法。传统釜式反应器也可以应用在SO3作为磺化剂的反应,但是由于其热质传递能力较差,会造成反应器内部混合不均匀、热量分布不均匀等问题,从而生成较多的副产物,严重影响操作安全性。目前使用SO3作为磺化剂的反应器主要有薄膜反应器、降膜反应器和喷射环流反应器等[15,18-19]。薄膜反应器使用增加挡板的方法来强化传质传热性能,但是依然难以控制温度,同时其工程放大也比较困难。

近20年来,微化工技术作为一种新型化学过程强化技术受到越来越多的关注[20-21]。微化工设备具有体积小,传递效率高,安全性能好等优点[22-23]。与传统釜式反应器[24]、降膜反应器等[25]用于磺化反应的常规反应器相比,其传质传热能力比传统反应器大1~2 个数量级[26-27],且微反应器内温度分布均匀、反应温度容易控制、停留时间分布窄、操作安全性能好,适用于像磺化反应这样的强放热反应[1,27]。陈彦全等[28]对微反应器内的甲苯液相三氧化硫磺化工艺进行了研究,最终磺酸异构体产物中对甲苯磺酸的选择性高达96%以上。Geng 等[29]设计了微反应器循环磺化十二烷基苯的工艺,比传统工艺更快,最终产品可以达到优等品的要求。Xu 等[30]在微通道反应器内实现了十六烷基苯的连续磺化,磺化阶段后无须老化,产品活性物含量最高可达99%。

以上研究均以纯物质作为磺化底物,以磺酸作为产物进行工艺评价。为实现磺酸盐的连续化生产,本文以某煤制油企业生产的混合烯烃烷基化产物为原料,通过研究工业混合直链烷基苯(linear alkyl benzene,LAB)的磺化过程,探索磺酸盐连续化合成的生产方案。

1 实验部分

1.1 原料

反应前将SO3和工业混合直链烷基苯配制成一定浓度的二氯乙烷溶液。实验中使用液相SO3-二氯乙烷溶液作为磺化剂主要是为了有效控制磺化剂SO3的活性,利用发烟硫酸[约25%(质量)]制取液体SO3,将其溶于1,2-二氯乙烷(AR,99.0%,General-Reagent)(1,2-dichloroethane,EDC)中,制备目标质量分数的SO3溶液,并利用0.1000 mol/L 的NaOH 标准溶液(MACKLIN)对制备的磺化剂浓度进行标定。

1.2 实验装置

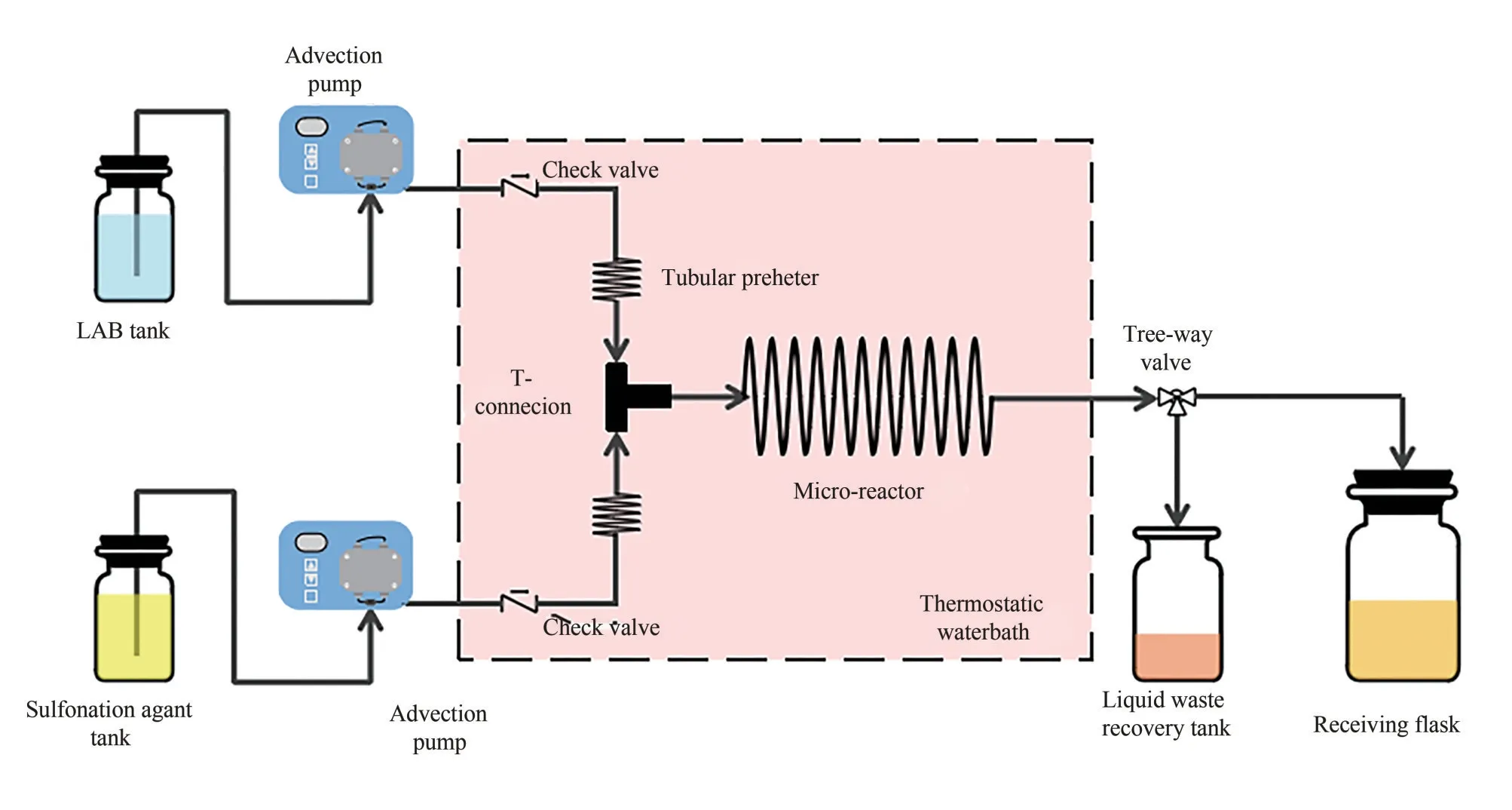

1.2.1 连续磺化实验装置 图1为烷基苯连续磺化微反应装置,由两个平流泵、一个三通微混合器、不锈钢管和水浴锅组成。微型混合器前安装止回阀以防止反应物回流,使混合器内的体积流量保持恒定。不锈钢管反应器内径为0.6 mm,反应物停留时间通过调整反应管的长度进行调节。本文中提到的前期十六烷基苯纯物质磺化过程[30]亦在该装置中进行。

图1 连续磺化实验装置Fig.1 Experimental device of continuous sulfonation

实验时将磺化剂和配制的混合直链烷基苯溶液以相同的流速通过泵输送至T 型微混合器中,在混合器内两股溶液以相同的流速对撞混合。在恒温条件下发生磺化反应,出口得到的产品收集后进行静置老化。老化结束后将产品中的二氯乙烷溶剂通过真空旋转蒸发仪蒸发回收馏出溶剂和产品。

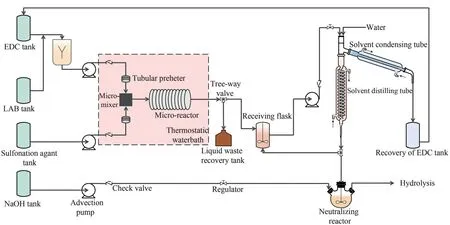

1.2.2 磺酸盐连续合成小试装置 图2为磺酸盐连续合成微反应小试装置,主要分为三个部分,即磺化、溶剂回收及中和。磺化底物与配制好的磺化剂经微混合器混合后进入微反应器中,磺酸产品流出后进入搅拌釜中。通过泵将磺酸产品注入溶剂分离柱中,分离柱温度控制在85~90℃。分离柱顶端冷凝回收1,2-二氯乙烷,回收的二氯乙烷溶剂可循环使用。在分离柱顶端注入温水,从分离柱下端收集除去二氯乙烷溶剂的磺酸产品水溶液,在搅拌釜中通过泵入配制好的氢氧化钠溶液进行中和从而得到磺酸盐产品。

图2 磺酸盐连续合成实验装置Fig.2 Experimental device of continuous synthesis of sulfonates

1.3 分析方法

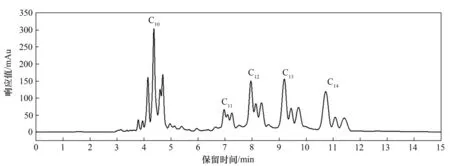

1.3.1 混合直链烷基苯原料分析本研究以工业混合烷基苯作为磺化底物,通过液相色谱仪对该烷基苯产品进行分析表征。使用C18-反相色谱柱,柱温为25℃,UV 检测器波长λ=225 nm,进样量20 μL,流速1.0 ml/min,流动相为乙腈和甲醇[其体积比V(乙腈)∶V(甲醇)= 70∶30]。配制样品浓度5~15 mg/ml。在该条件下分析原料谱图如图3 所示。从图中可知,该烷基苯产品碳链长度主要分布在10~14范围。

图3 混合烷基苯液相色谱图(1 mAu=1000 mV)Fig.3 Liquid chromatogram of heavy alkyl benzene

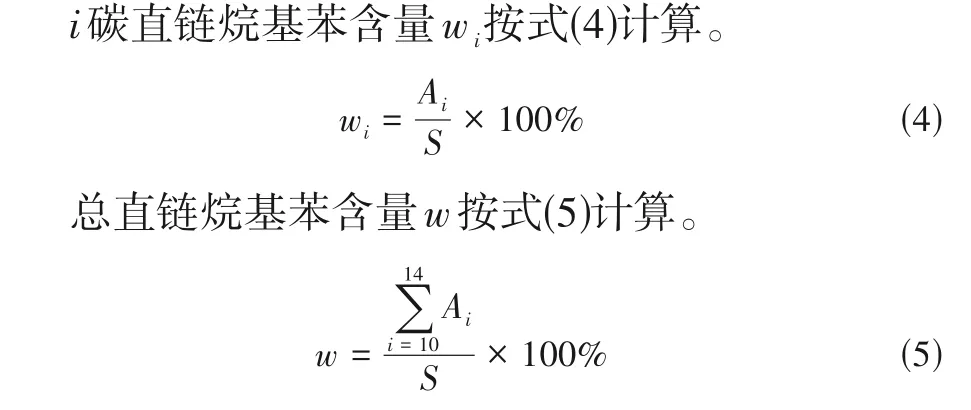

参考GB/T 5177—2017《工业直链烷基苯》分析方法,对该混合烷基苯的直链烷基苯含量和分子量进行分析。对试样的色谱图分段积分。i碳烷基苯的峰面积占总面积的百分数Ai,按式(1)计算。

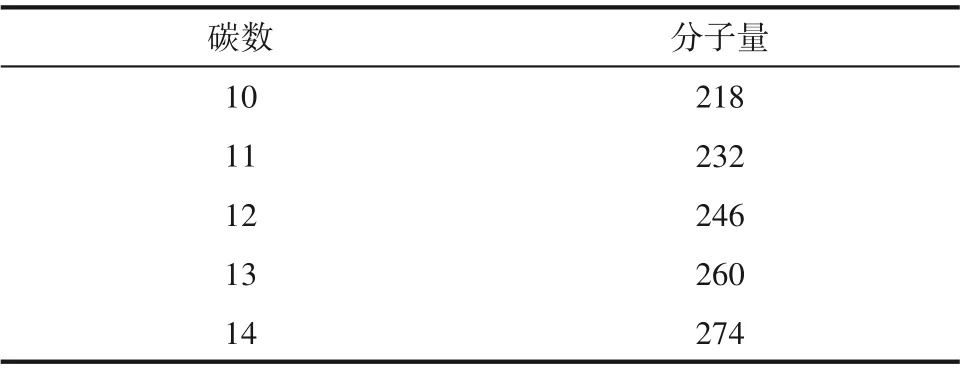

式中,Ai为i碳烷基苯的峰面积;d为非烷基苯组分的峰面积;A为总峰面积;Mi为i碳烷基苯的分子量,具体数值见表1。

表1 各碳数烷基苯的分子量Table 1 Relative molecular weight of alkylbenzene at each carbon number

式中,S为总烷基苯峰面积。

通过分析计算,该烷基苯样品中,直链烷基苯质量分数为95.36%,平均分子量为240。

1.3.2 产品活性物含量分析 直链烷基苯磺酸盐是一种阴离子表面活性剂,Epton[31]使用两相滴定法来测量其含量。Epton 使用了亚甲基蓝作为单一指示剂,在氯仿体系下进行分析,但是其分析结果距离真实值偏低,且终点不容易掌握。目前应用较为广泛的方法是李之平等[32]提出的百里酚蓝-亚甲基蓝-二氯乙烷两相混合指示剂滴定(MIT)法。该方法使用阳离子染料和阴离子染料组成混合指示剂,使用阳离子表面活性剂滴定分析阴离子表面活性剂的含量。在滴定过程中,混合的两种指示剂参与反应和在两相间的相转移步骤较多,再加之多种因素的干扰,使得终点的颜色变化较为复杂,不容易确定终点。在本文多元体系的分析中,由于各种离子、化合物和化学反应以及物质在两相之间的相转移等因素,该方法会影响分析终点的判断。为了提高两种指示剂的变色灵敏性,减小它们共存时对滴定过程的影响,参考唐凯等[33]的相关研究成果,使用分步加入指示剂的混合指示剂程序滴定(MIST)法来取代MIT法。以百里酚蓝作为判断滴定过程的指示剂,用亚甲基蓝作为确定终点的指示剂。

首先配制0.070 g/L TB贮藏液和0.036 g/L MB贮藏液。配制酸性硫酸钠溶液,其中每升溶液中含有100 g 无水硫酸钠和12.6 ml 浓硫酸。配制目标浓度为0.004 mol/L 的十六烷基三甲基溴化铵作为滴定液。使用两相滴定法,用0.004 mol/L 十二烷基硫酸钠标准溶液标定CTAB溶液的准确浓度(c1,mol/L)。

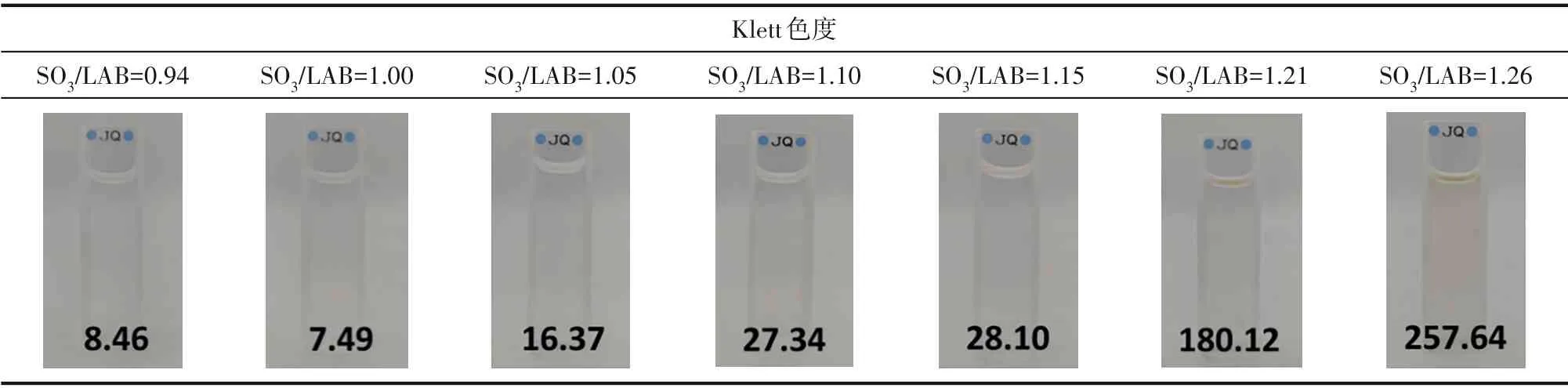

将适量(m0,g)产品加入烧杯中,用超纯水溶解,随后用氢氧化钠溶液中和。将滤液用超纯水稀释至1 L。然后,用移液管将10 ml 溶液移入5 个150 ml锥形瓶中进行检测。同时向锥形瓶中加入以下物质:5 ml TB 贮藏液、5 ml 酸性硫酸钠溶液、10 ml 超纯水和15 ml 二氯甲烷。使用标定好浓度的CTAB溶液作为滴定液进行滴定,观察下相中二氯甲烷层的颜色由紫红色逐渐变为肉色。此时,加入4~6 滴MB 贮藏液,使二氯甲烷层的颜色变为蓝绿色;随后继续使用CTAB 滴定,使溶液变为黄绿色,从而到达终点。滴定过程如图4所示。

图4 程序滴定法滴定色泽变化Fig.4 Titration of color change by programmed titration

1.3.3 产品色泽分析 混合烷基苯磺酸为透明黄橙色或棕红色,在实际生产中,由于副反应的发生,会生成黑色的砜及醌型化合物[34]。在传统反应器中,由于烷基苯进料量分布不均匀,在反应时会发生局部过磺化或反应不充分,这些都会导致产品色泽的加深。使用气相三氧化硫作为磺化剂,管道清洗不充分时沉积在管道内壁上的杂质与磺化剂持续反应导致局部结焦也会造成色泽加深。为了评价产品质量,在本研究中对产品的色泽进行了评价。使用杭州彩谱CS-810 透射分光测色仪测量其Klett 值,光源为CLEDs 光源,观察光源D65,观察者角度2°,波长范围400~700 nm,波长间隔10 nm,测定范围0~200%,分辨率0.0001。根据GB/T 8447—2008 中的规定,优等品的Klett 值应小于等于30,合格品的Klett值应小于等于50。

2 实验结果与讨论

2.1 磺化和老化温度的影响

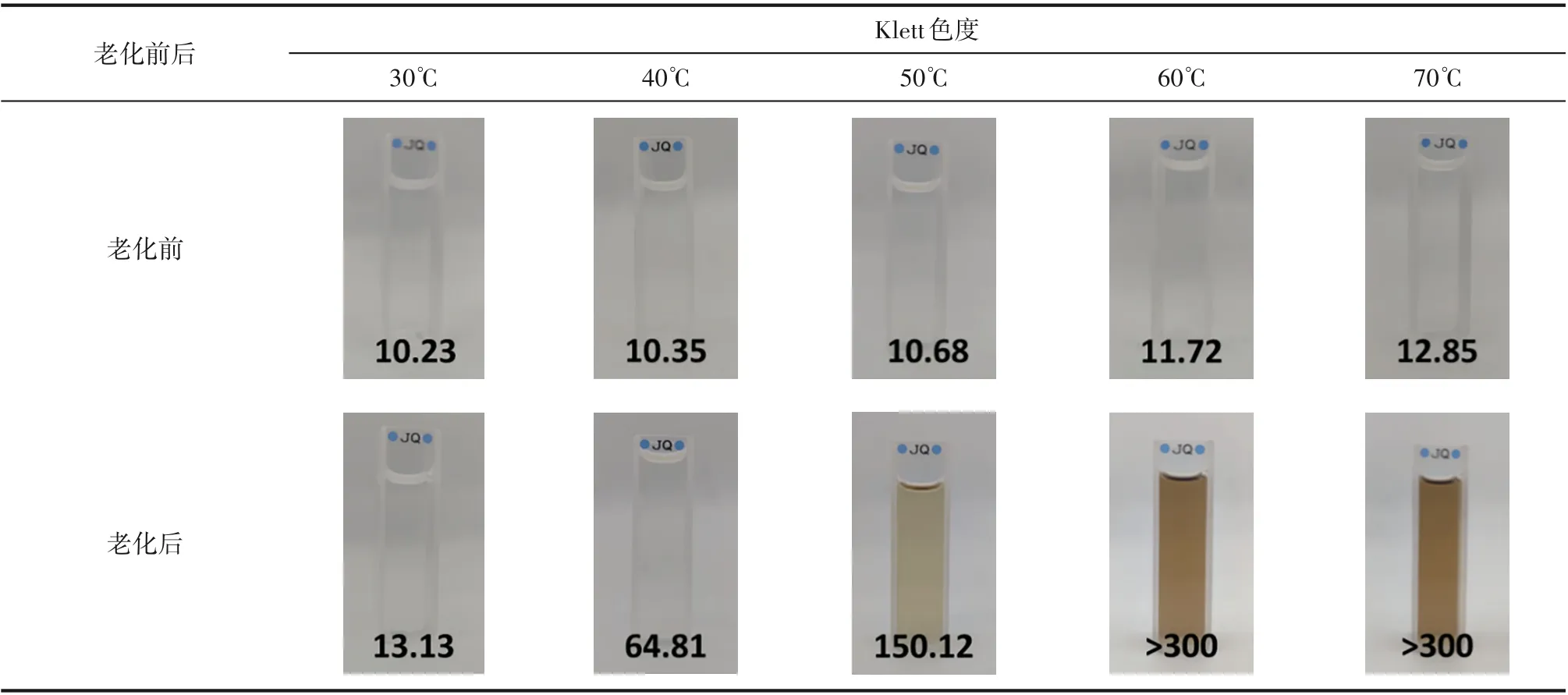

磺化是一个快速强放热反应过程,主要是传质控制。工业混合直链烷基苯(linear alkyl benzene,LAB)原料组分相对复杂,在磺化阶段,原料并不能完全转化,通常需要在一定温度下持续老化一段时间。老化阶段可以有效地提高原料烷基苯的转化率。将产品收集后在与磺化反应相同的温度下进行静置老化,老化时间控制在30 min。老化结束后回收溶剂并对产品的活性物含量以及色泽进行分析。

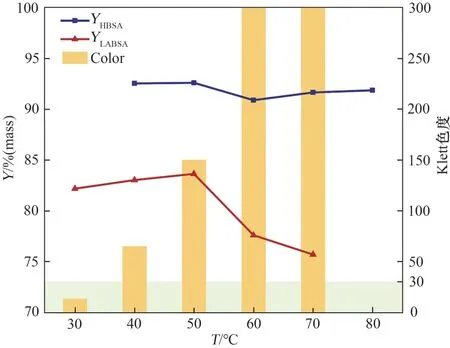

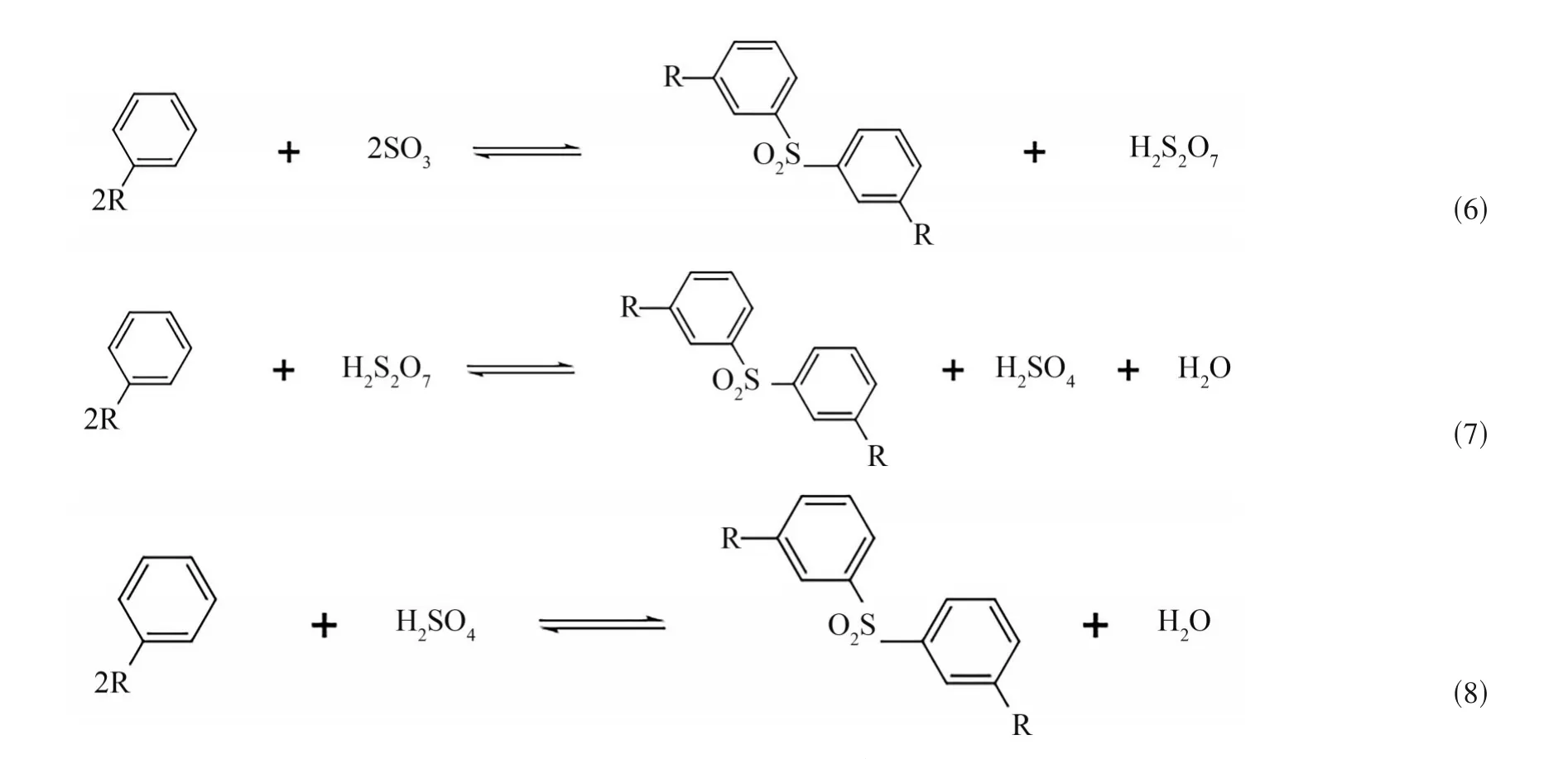

如图5 所示,利用微通道反应器合成的工业混合直链烷基苯磺酸(linear alkyl benzene sulphonic acid, LABSA)与十六烷基苯磺酸(hexadecyl benzene sulfonic acid,HBSA)相比,其收率小于纯十六烷基苯(hexadecylbenzene, HDB)合成的磺酸的收率[30]。通过对原料的分析,LAB 原料碳链长分布在10~14,同时还含有异构体混合物,与直链烷基苯纯物质相比,成分更加复杂,其磺化过程也更加复杂,故LABSA 的收率相对较低。另外,相对于纯物质原料来说,不同温度对混合烷基苯磺化过程影响更加明显,同时也存在峰值温度。当磺化温度从30℃升高到50℃时,产品收率从82.17%升高至83.63%,有小幅度的升高。继续升高温度至70℃,收率明显下降,下降至75.67%。分析产品的色泽发现,在30~70℃范围内,随着温度的升高,产品色泽加深。当磺化温度在60~70℃时,产品色泽已经超出检测范围,即Klett值超过300。可见,温度过高,可能会产生副反应[式(6)~式(8)]。副反应产物砜等使色泽加深的物质含量增加。

图5 反应温度对HBSA 产率和LABSA 产率和色泽的影响Fig.5 Effect of reaction temperature on the yield of HBSA and the yield and color of LABSA

实验过程中发现,产品在老化前后颜色变化较大。对老化前后的产品分别进行色泽分析,分析结果见表2。对于未老化的产品来说,不同温度下产品的色泽差距不大,用肉眼观察均为无色透明液体。可见,不同的磺化温度对产品的色泽变化不大。但是在不同的老化温度下进行老化,产品色泽有明显的变化。在30℃时,老化前后产品色泽变化不大;40℃时,老化后的色泽要略深于老化前;50℃时,色泽有明显的加深;在60℃和70℃温度下,老化后产品色泽均超过仪器检测限。

表2 不同温度下产品老化前后色泽对比Table 2 Color comparison of products before and after aging at different temperatures

为了控制产品色泽,同时满足较高的产品收率,综合考虑,认为50℃是反应的最佳温度。

2.2 原料摩尔比的影响

在传统工业磺化生产中,物料在反应器内的传质效率不高,为了提高原料混合烷基苯的转化率,往往会让磺化剂过量。过量的磺化剂虽然可以提高混合烷基苯的转化率,但是也会导致产品中含有大量的废酸,增加后处理的负担。本研究中原料碳链长度范围在10~14,由于使用微通道反应器增加了传质传热效率,磺化过程中三氧化硫和混合烷基苯的摩尔比接近理论值。

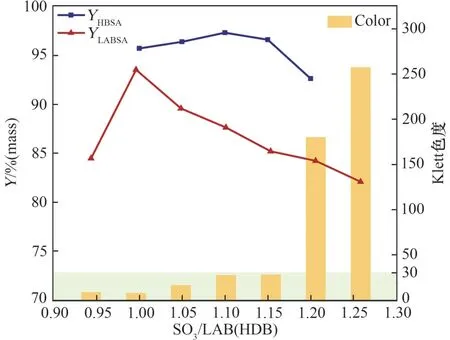

由图6 可见,原料摩尔比对LAB 磺化的影响比HDB更加明显。当SO3与LAB 摩尔比从0.94提高到1.00 时,产品收率明显升高,从84.46% 提高到93.51%,即SO3用量的增加,有利于提高混合烷基苯的转化率,推动反应向正向进行。当反应摩尔比高于1 时,产品收率逐渐下降。与HDB 磺化数据对比,LAB磺化的最佳摩尔比更接近于理论值1[30]。

图6 原料摩尔比对HBSA产率以及LABSA产率和色泽的影响Fig.6 Effect of molar ratio of raw materials on the yield of LBSA as well as the yield and color of LABSA

实验中还发现,随着SO3和LAB 摩尔比的增加,产品的色泽随之加深。SO3/LAB(摩尔比)从0.94 提高到1.00 时,产品色泽没有明显的变化;当SO3/LAB(摩尔比)从1.00 提高到1.15 时,产品色泽逐渐加深;继续升高SO3/LAB(摩尔比)至1.21,产品色泽有了明显的加深,从28.10 升高到180.12。SO3/LAB(摩尔比)从1.21 提高到1.26 时,产品色泽进一步加深,Klett值提高到257.64(表3)。

表3 不同原料摩尔比产品色泽对比Table 3 Comparison of product color under different raw material molar ratio

SO3是一种活性很强的磺化剂,实验中使用1,2-二氯乙烷来控制其磺化活性。SO3/LAB(摩尔比)的提高虽然有利于提高混合烷基苯的转化率,但是也容易造成局部过磺化,生成多磺酸[如式(10)]。本实验使用的工业费-托合成煤制油产品,其组分中含有少量的二苯烷,过量的SO3经式(11)反应会生成烷基二苯磺酸,影响产品的质量。综合考虑,SO3/LAB(摩尔比)为1.00时最优。

2.3 磺化剂浓度的影响

SO3磺化活性很强,选择使用非质子溶剂1,2-二氯乙烷稀释SO3可以有效地控制其磺化活性。磺化剂浓度对工业混合烷基苯磺化产品的收率和色泽影响如图7 所示。三氧化硫质量分数在5.0%~10.0%,混合烷基苯磺化与直链十六烷基苯纯物质磺化过程产品质量分数的变化趋势基本相同,均随着磺化剂浓度的增加而增加。产品活性物含量从88.90%提高至93.51%。同时产品色泽也稍有加深。对于直链烷基苯纯物质来说,继续增加磺化剂浓度,产品收率持续增加,但是趋势逐渐缓和[30]。对于混合烷基苯来说,继续增加磺化剂浓度,产品的收率略有下降。当磺化剂浓度升至15.0%(质量)时,产品的收率下降至92.49%,且产品色泽明显加深。

图7 磺化剂浓度对HBSA产率以及LABSA产率和色泽的影响Fig.7 Effect of sulfonation agent concentration on the yield of LBSA as well as the yield and color of LABSA

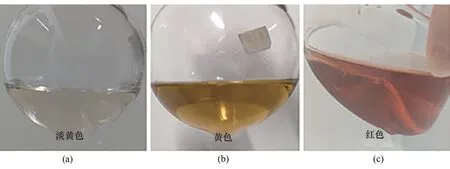

SO3作为磺化剂同时具有氧化作用,其浓度的升高可能会在体系中生成不饱和环酮或醌,造成产品色泽的加深。在实验过程中观察到产品色泽出现黄色[图8(b)]或者是红色[图8(c)],这可能是因为产品中含有对位醌(显黄色)或者邻位醌(显红色)。由于原料中组分中含有支链的异构体,浓度较高的三氧化硫可能在烷基苯的支链上发生氧化,生成焦油状的黑色物质,该物质难以漂白。适当增加物料流速,强化传质可以有效解决这类问题。同时,烷基苯磺化在强酸中易发生逆烷基苯反应,脱烷基生成烯烃[式(12)],使得磺化产物中带有烯烃的气味。烷基苯磺酸产品在强酸中受热不仅可能发生脱烷基反应,也可能发生脱磺反应[32]。这两种副反应的发生会使得产品中不皂化物增加,使得产品颜色变深。综合考虑,认为SO3质量分数为10.0%最优。

图8 实验中磺化后产品的不同色泽对比Fig.8 Comparison of the different colors of the products after sulfonation in the experiment

2.4 混合烷基苯磺酸盐的连续合成

为实现微通道反应器内工业混合烷基苯磺酸盐的连续合成,在优化得到的最佳工艺条件下,搭建微反应平台(图2),将混合烷基苯的磺化、老化、溶剂回收、中和四个部分工艺连接在一起,实现连续化生产。图9 为小试装置。通过延长管道长度,使得物料在管道内的停留时间变长,实现了混合烷基苯的连续磺化、老化。

图9 磺酸盐连续合成小试装置Fig.9 Laboratory scale test for continuous synthesis of sulfonates

在反应温度为50℃、磺化剂浓度为10.0%、SO3/LAB(摩尔比)为1.0条件下完成磺化和老化,然后进入溶剂分离柱,在85~90℃条件下实现溶剂与产品的分离和回收。该溶剂分离柱为一个蛇形冷凝管,为了减少热量损失,在外面包裹了一层石英棉。分离柱顶端蒸发出的EDC 溶剂,通过直形冷凝管冷凝后回收。分离柱底端为去除溶剂后的直链烷基苯磺酸,通入氢氧化钠溶液进行中和至中性。实验初期,产品不稳定,需要根据产品的pH 调整氢氧化钠溶液的流速。在实际操作中,分离柱无法一次将溶剂去除干净,需要进行循环操作,尽可能将溶剂完全分离出来。分离溶剂后的产品具有黏性,会附着在管道内壁,同时在分离过程中,分馏柱内会有泡沫聚集。因此在操作过程中需要在分离柱顶端加入适量的温水,冲刷管道内壁的同时可以一定程度压制泡沫。

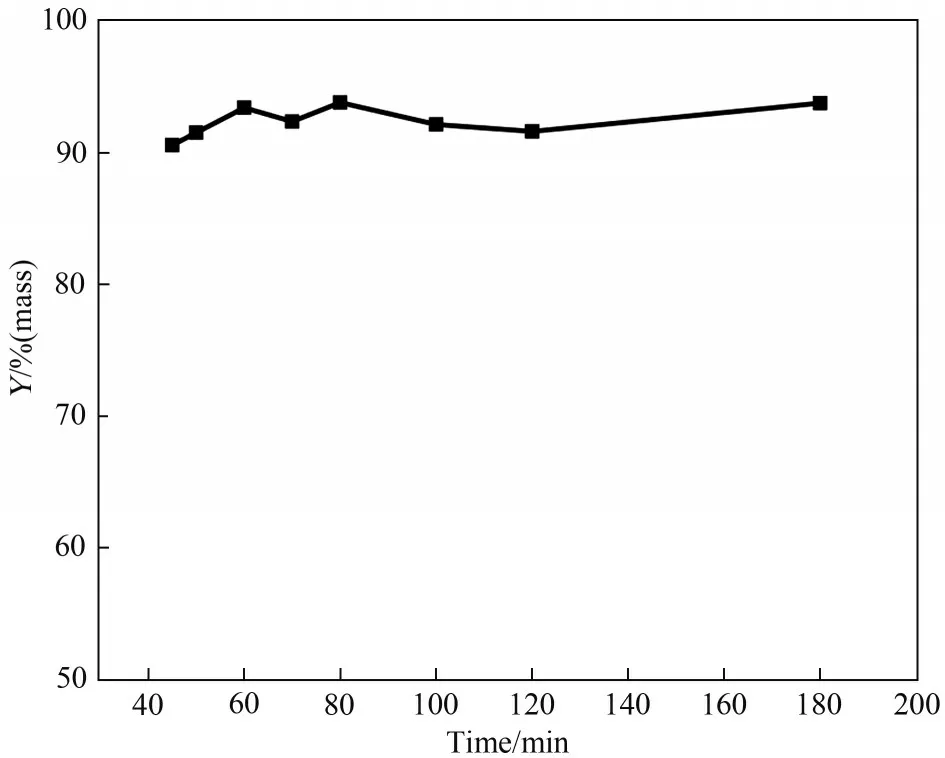

对不同时间段接出的产品活性物进行分析,数据如图10 所示。从图中可以看出,从通入原料50 min起,产品的活性物含量可以控制在91%~94%之间,产品质量相对稳定,该反应平台生产稳定且产品质量较高。

图10 不同时间样品活性物浓度Fig.10 Sample active substance concentration at different times

3 结 论

通过对工业混合直链烷基苯连续磺化工艺的研究,优化了反应温度、原料摩尔比、磺化剂浓度三个反应条件,并通过与直链烷基苯纯物质的磺化反应规律进行对比。同时为了进一步实现磺酸盐的连续化生产,设计并搭建了微反应器平台,成功合成烷基苯磺酸盐,并得出以下结论。

(1)由于原料组分复杂,副反应较多,相比于纯物质来说,各个因素对产品收率的影响变大,磺化以及老化温度对产品的色泽影响较大,为了控制最终产品的色泽,反应温度应控制在40~50℃;

(2) 通过条件优化,反应温度为50℃、SO3∶LAB(摩尔比)为1.0∶1、磺化剂浓度为10.0%为反应最优条件,此条件下产品活性物含量可达90%以上,色泽Klett值在30以下;

(3)实现混合烷基苯磺酸盐的稳定连续合成,混合烷基苯磺酸盐产品收率控制在90%以上。

总的来说,微通道反应器非常适合于增强快速反应的传热和传质过程,其在实际工业生产中具备较大的应用潜力。