TC4钛合金钻杆在腐蚀条件下的力学性能研究

安晨,程智,黄旭,沙爱学,李荣,仇明,段梦兰

(1. 中国石油大学(北京) 安全与海洋工程学院,北京 102249;2. 中国航发北京航空材料研究院,北京 100095;3. 南通中远海运船务工程有限公司,江苏,南通 226000)

随着人类对资源的消耗日益加剧,资源短缺现象已成为全球性问题[1]. 石油和天然气的需求正在增长,但是油气资源的开采条件却愈发恶劣[2-3],高硫、酸性等腐蚀性油气田的开发越来越多[4],海洋油气田更是因海水中含有的大量氯化物和硫化物造成了天然腐蚀环境[5-6]. 在此情况下,井下钻杆直接受到腐蚀环境的影响,因腐蚀而造成力学性能下降最终导致钻杆失效的现象日益严重[7-11]. 故需对新型钻杆材料在腐蚀条件下的力学性能进行研究,以期应用于腐蚀性油气田中.

钛合金作为近几十年发展起来的一种重要金属,具有强度高、耐腐蚀等特点,有希望应用于腐蚀性油气田钻采中. 国际上早在 20 世纪 80 年代就开始对钛合金石化行业的应用进行研究,且于20世纪90年代成功应用于石油开采领域[12-13];但多是出于钛合金弹性模量低、可增加钻杆柔韧性的考虑[14],将其应用在超短半径钻井工程[15].

目前国内外学者对钛合金钻杆的研究主要集中在制造方法、耐磨性能和安全性分析等方面. SMITH等[16]研究了钛合金钻杆的制造方法,提出最经济的钛合金钻杆接头设计是将钢制工具接头机械连接到端部. LIU等[17]提出了一种通过等离子体电解氧化在TC4钛合金上形成石墨烯纳米片涂层的新方法,该涂层显示出极高的耐磨性. 张业勤等[18-20]利用计算法、金相法、差示扫描量热法测定并分析了钛合金β相变温度,确定了最优的超音速火焰喷涂 WC-17Co 耐磨涂层工艺,提高了钛合金耐磨性能. 陈孝文等[21]通过提高钻杆表面氧化膜的硬度,实现了钛合金钻杆摩擦磨损性能和耐蚀性的提高. 王永夏等[22]对钛合金钻杆进行了有限元分析计算,结果表明钛合金钻杆具有较高的工作安全性. 但是,钻进过程中存在着井下温度高、压强大、腐蚀严重等问题,且钻杆要面临钻井液及各种载荷的复合作用,在此条件下钛合金力学性能的变化尚不明确,有待进一步研究.

TC4作为一种α+β钛合金[23-24],具有良好的综合力学性能,且应用领域相对广泛,应用技术相对成熟. 因此,本文参照NACE、ASTM、ISO、GB等标准,对TC4钛合金试件进行腐蚀处理,然后进行拉伸、冲击和硬度对照试验,通过比较经腐蚀处理与未经腐蚀处理的钛合金试件力学性能,分析腐蚀环境对TC4钛合金力学性能的影响,研究其在腐蚀条件下的综合力学性能. 最后结合API规范,判断腐蚀处理后的TC4钛合金是否满足钻杆材料力学性能的相应要求,以期为腐蚀性油气井钻杆材料的选择和应用提供参考.

1 腐蚀条件下的拉伸性能研究

1.1 试件制备

针对TC4钛合金材料,在腐蚀条件下(较实际工况严苛),测试其拉伸行为,研究其拉伸力学性能. 同时根据相应的行业规范,判断其是否满足钻杆材料拉伸性能的要求. 试验试件的设计参考国家标准GB/T228-2010《金属材料拉伸试验》,试件具体尺寸和实物参见图1和图2. 试件沿钛合金材料轧制方向制备,中部工作段用砂轮机和打磨砂纸逐级打磨至表面光洁度0.8 μm,用化学试剂酒精清洗干净,室温风力吹干,用绝缘包裹材料将非工作面缠封,放置在干燥环境中备用.

图1 拉伸试件形状尺寸(单位:mm)Fig. 1 Shape and size of tensile specimen (unit:mm)

图2 拉伸试件实物Fig. 2 Actual tensile specimens

试验组需要进行腐蚀处理. 对钛合金试件的腐蚀处理参照NACE MR0175 VII规定的试验条件,即在溶液中通入H2S分压3.5 MPa,CO2分压3.5 MPa,NaCl质量分数300 g/L,S质量分数5 g/L,保持温度为205 °C,维持720 h,然后取出试件,进行表面清洁处理后进行拉伸试验,其中溶液采用油田采出水.

1.2 试验方法

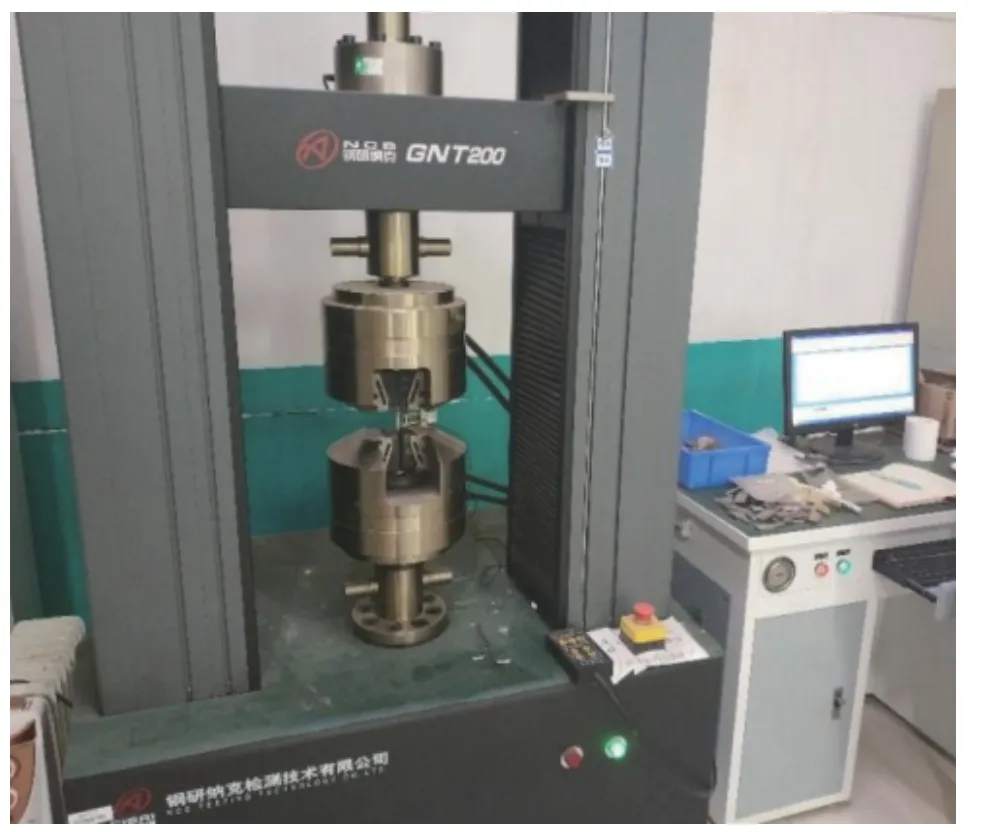

试验设备为液压万能试验机和数据采集仪,如图3所示. 为了确保夹持系统的重量在测力时得到补偿,并保证夹持过程中产生的力不影响力值的测量,在试件两端被夹持之前,应设定力测量系统的零点. 一旦设定了力值零点,在试验期间力测量系统不能再发生变化.

图3 液压万能试验机及数据采集仪Fig. 3 Hydraulic universal testing machine and data acquisition instrument

为了减小测定应变速率敏感参数时的试验速率变化和试验结果的测量不确定度,通过应变速率控制试验速率,采用慢应变速率(0.5 mm/min)拉伸,在试件上装夹引伸计,消除拉伸试验机柔度的影响,以准确控制应变速率.

1.3 拉伸性能分析

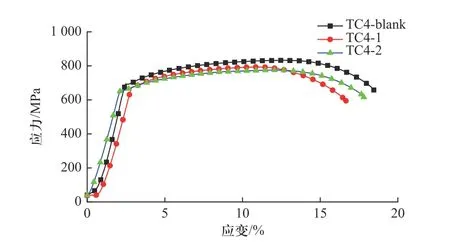

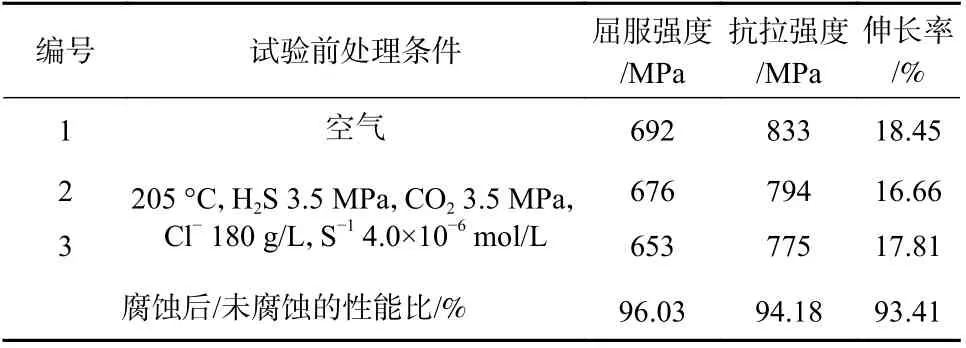

试验结果数据见表1,获得的应力应变曲线见图4.由表1和图4所示,TC4钛合金试件在经过高温腐蚀处理后,屈服强度为未腐蚀试件的96.03%,抗拉强度为未腐蚀试件的94.18%,延伸率为未腐蚀试件的93.41%. 在NACE MR0175 VII规定的腐蚀条件下,TC4钛合金试件并未发生明显腐蚀现象,说明其具有良好的耐腐蚀性能;经过高温腐蚀处理其拉伸力学性能下降不超过10%,可见TC4钛合金在腐蚀环境下仍具有良好的拉伸力学性能.

图4 单轴拉伸应力-应变图Fig. 4 Uniaxial tensile stress-strain diagram

表1 拉伸试验结果Tab. 1 Tensile test results

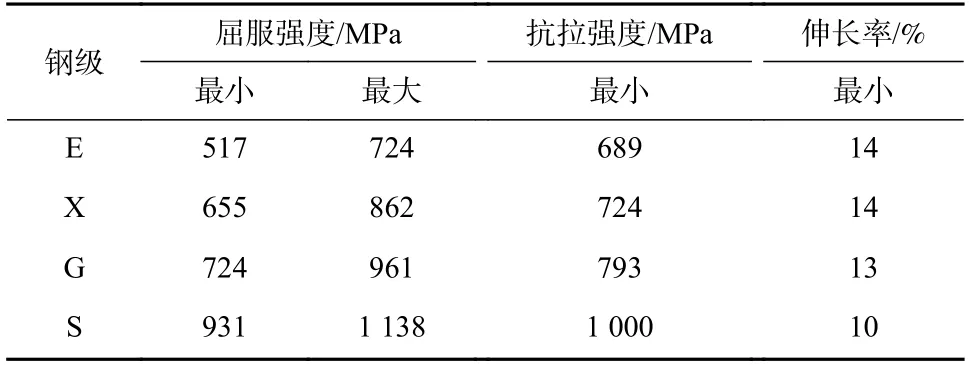

实际钻井工程往往根据API规范要求来选择钻井装备,其中API-SPEC中给出了各钢级钻杆管体的拉伸力学性能,如表2所示. 对比表1及表2, TC4钛合金试件腐蚀处理后的屈服强度、拉伸强度及伸长率均不低于X级钢,由此可见,将TC4钛合金应用于腐蚀性油气井钻杆中,能够抵御高温腐蚀环境,满足拉伸力学性能的要求.

表2 API中钻杆管体力学性能Tab. 2 Mechanical properties of drill pipe bodies in API

2 腐蚀条件下的冲击性能研究

2.1 试件制备

针对TC4钛合金材料,在腐蚀条件下(较实际工况严苛),测试其冲击行为,研究其冲击力学性能;同时根据相应的行业规范,判断其是否满足钻杆材料冲击性能的要求. 试验试件的设计参考国家标GB/T 229-2007《金属材料夏比摆锤冲击试验方法》. 标准尺寸冲击试件长度为55 mm,横截面为10 mm×10 mm方形截面. 在试件长度中间有V型缺口,试件表面粗糙度Ra应优于5 μm,端部除外,试件如图5所示.

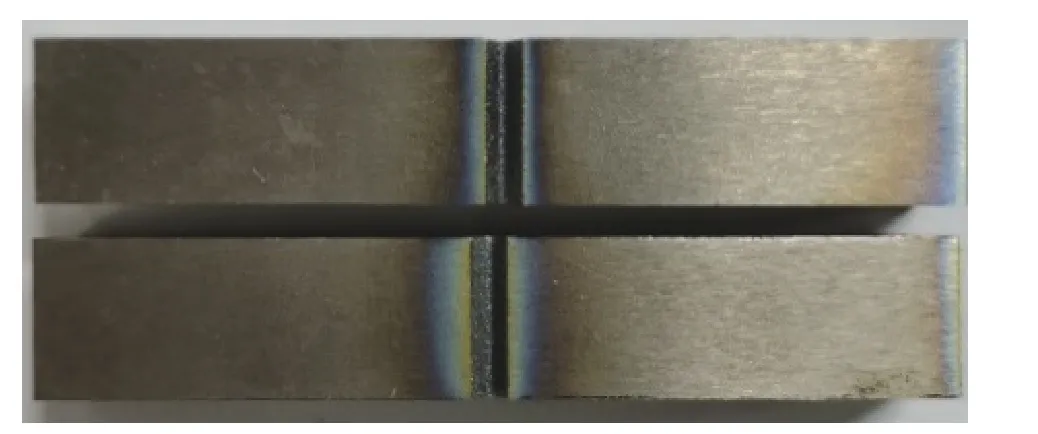

图5 冲击试件实物Fig. 5 Impact specimen in kind

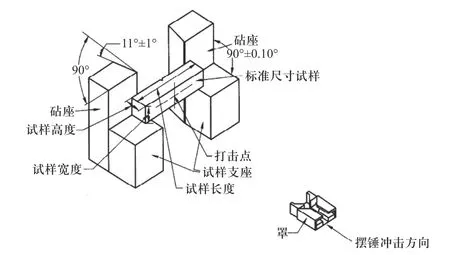

对于缺口的制备应保证缺口根部处没有影响吸收能的加工痕迹,缺口对称面应垂直于试件纵向轴线,如图6所示. V型缺口夹角为45°,其深度为2 mm,底部曲率半径为0.25 mm,如图7所示. 试样标记应远离缺口,不应标在与支座、砧座或摆锤刀刃接触的面上. 试样标记应避免塑性变形和表面不连续性对冲击吸收能量的影响.

图6 冲击试验相对位置Fig. 6 Relative position of the impact test

图7 V型缺口示意图(单位:mm)Fig. 7 V-notch diagram (unit: mm)

试验组需要进行腐蚀处理,处理方法同单轴拉伸试验的腐蚀处理.

2.2 试验方法

选择半径2 mm的摆锤刀刃,用符号的下标数字表示为KV2. 试验前检查摆锤空打时的回零差或空载能耗;检查砧座跨距,砧座跨距应保证在(40+0.2) mm以内;检查试件与砧座的位置,确保试件紧贴试验机砧座,锤刃沿缺口对称面打击试件缺口的背面,试件缺口对称面偏离两砧座间的中点小于0.5 mm.

试样吸收能量K不应超过实际初始势能Kp的80%,且试样吸收能量K的下限应不低于试验机最小分辨力的25倍. 室温冲击试验应在(23±5) °C范围进行,本试验室温为20 °C,依照GB/T 229-2007规范要求进行试验.

2.3 冲击性能分析

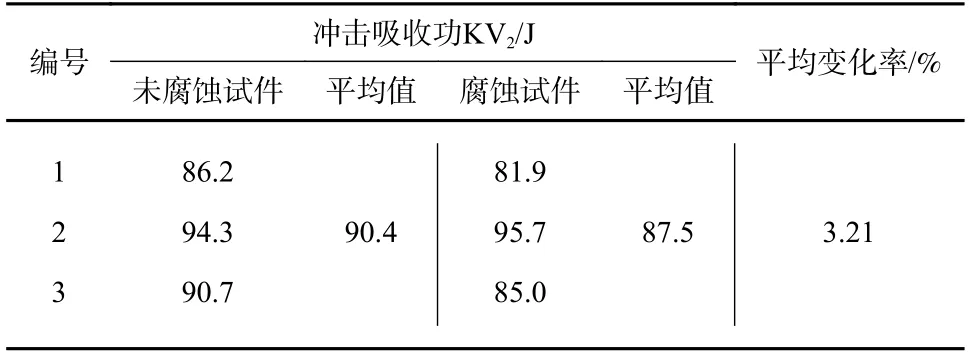

试验结果见表3,由表中数据可知,TC4钛合金试件在经过高温腐蚀处理后,冲击吸收功平均值为87.5 J,未经腐蚀处理的空白对照组冲击吸收功平均值为90.4 J. 即按照NACE MR0175 VII规定的腐蚀条件对TC4钛合金试件进行腐蚀处理后,其冲击性能仅下降了3.21%,可见钛合金在腐蚀环境下仍具有良好的冲击力学性能.

表3 冲击试验结果Tab. 3 Impact test results

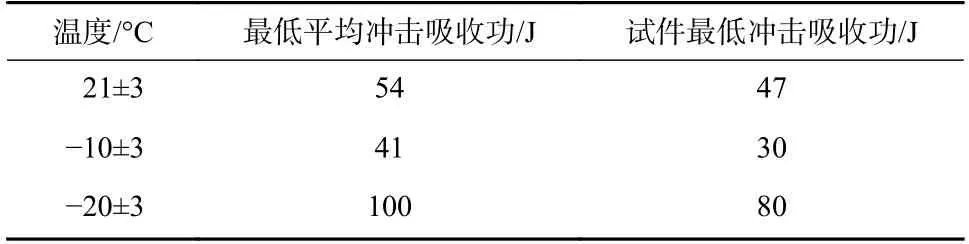

API-SPEC规范中对钢钻杆管体的夏比V-型缺口纵向冲击吸收功要求见表4. 对比表3及表4,在20 °C环境下,TC4钛合金试件腐蚀后的冲击吸收功满足API对钢钻杆的要求,且高于要求约62%,由此可见,将TC4钛合金应用于腐蚀性油气井钻杆中,能够抵御腐蚀环境,满足冲击力学性能的要求.

表4 API中夏比V-型缺口纵向冲击吸收功要求Tab. 4 Charpy V-notch longitudinal impact absorption energy requirements in API

3 腐蚀条件下的硬度性能研究

3.1 试件制备

针对TC4钛合金材料,在腐蚀条件下(较实际工况严苛),采用洛氏硬度试验方法研究其硬度,分析其硬度力学性能;同时根据相应的行业规范,判断其是否满足钻杆材料硬度性能的要求. 试验参考标准为GB/T 230.1-2018《金属材料洛氏硬度试验》.

为保证试样表面平坦光滑,没有氧化皮及外来污物尤其是油脂,对试件进行表面抛光或其他表面处理,使得试件表面粗糙度Ra不大于0.8 μm. 制备试件时注意控制加工温度,使由于过热或冷加工等因素对试件表面硬度的影响减至最小.

试验组需要进行腐蚀处理,处理方法同单轴拉伸试验的腐蚀处理.

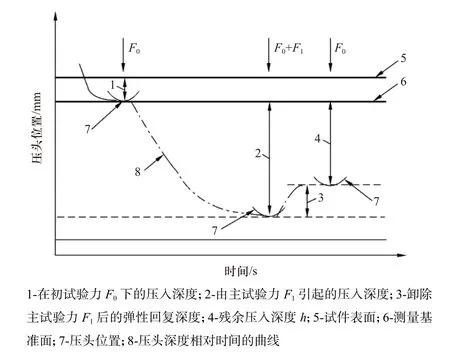

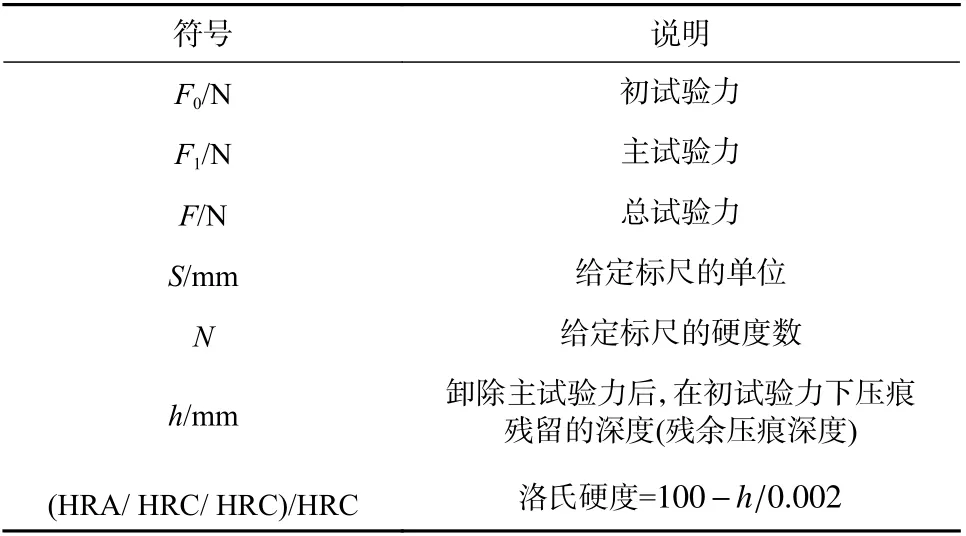

3.2 试验方法

试验选用金刚石圆锥压头,在室温下进行,将其分两步压入试件表面,试验原理如图8所示. 根据最终压痕深度和初始压痕深度的差值h及常数N和S(见表5)计算洛氏硬度.

图8 洛氏硬度试验原理图Fig. 8 Principle diagram of Rockwell hardness test

表5 洛氏硬度计算Tab. 5 Rockwell hardness calculation

将试件平稳地放在刚性支承物上,并使压头轴线与试件表面垂直,以避免试件产生位移. 压头与试件表面接触,无冲击和振动地施加初试验力F0(98.07 N),初试验力保持时间不应超过3 s. 无冲击、振动摆动和过载地施加主试验力F1,使试验力从初试验力F0增加至总试验力F(1.471 kN),加载时间应不小于1 s且不大于8 s,总试验力保持时间5 s. 无冲击和振动地将测量装置调整至基准位置,从初试验力F0施加至总试验力F,总试验力F保持时间为5 s. 然后卸除主试验力F1,保持初试验力F0持续(4±2) s,经短时间稳定后,进行读数. 试验过程中,硬度计应避免受到冲击和振动.

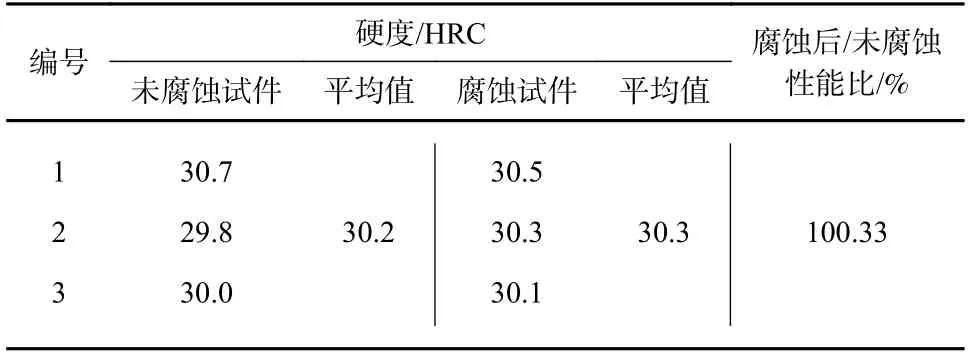

3.3 硬度性能分析

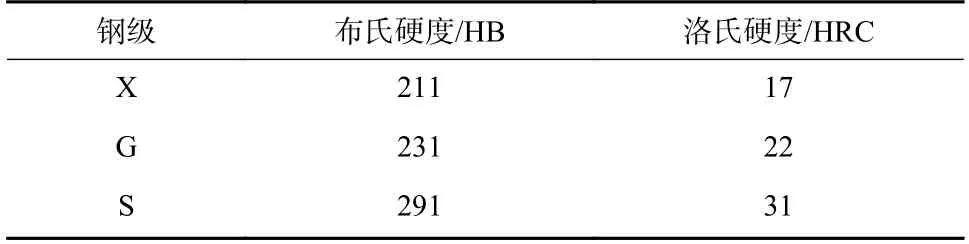

试验结果见表6,由表中数据可知,TC4钛合金试件在经过高温腐蚀处理后,硬度平均值为30.2 HRC,未经腐蚀处理的空白对照组硬度平均值为30.3 HRC. 值得注意的是,按照NACE MR0175 VII规定的腐蚀条件对TC4钛合金试件进行腐蚀处理后,硬度提高了0.33%. 但是经过腐蚀处理的试件,与对照组试件比较颜色有轻微变化,表面仍有金属光泽,未观察到明显腐蚀现象. 鉴于试验条件的考虑,推测0.33%的硬度提升并非是腐蚀反应造成的,而是出于试验误差. 由此表明,TC4钛合金在腐蚀条件下仍能保持良好的硬度.API-SPEC规范中对钢钻杆管体各钢级的硬度要求见表7. 对比表6及表7,TC4钛合金试件腐蚀处理后的硬度超过G级钢约37%,接近S级钢,由此可见,将TC4钛合金应用于腐蚀性油气井钻杆中,能够抵御腐蚀环境,满足硬度要求.

表6 硬度试验结果Tab. 6 Hardness test results

表7 API中钻杆管体各钢级硬度Tab. 7 Steel grade hardness of drill pipe body in API

4 结 论

针对油气田开发中越来越恶劣的腐蚀环境,为探索适用于腐蚀环境下的新型钛合金钻杆材料,本文参照NACE MR0175 VII中规定的相关腐蚀条件,对TC4钛合金试件进行了腐蚀处理,然后通过拉伸、冲击和硬度试验来研究TC4钛合金的力学性能,其中对照组为相同尺寸和材料但未经腐蚀处理的TC4钛合金试件.

与对照组试件比较,经过腐蚀处理的试件颜色有轻微变化,表面仍有金属光泽,未观察到明显腐蚀现象,说明其具有良好的耐腐蚀性能.

在拉伸试验中,未经腐蚀处理的TC4钛合金试件屈服强度、抗拉强度和延伸率分别为692 MPa、833 MPa和18.45%,经腐蚀处理后TC4钛合金试件的屈服强度、抗拉强度和延伸率分别为664.5 MPa、784.5 MPa和17.24%;分别下降3.97%、5.82%和6.59%,综合拉伸力学性能下降不超过10%;可见TC4钛合金在腐蚀条件下仍能保持良好的拉伸力学性能.

在冲击试验中,未经腐蚀处理的TC4钛合金试件冲击吸收功平均值为90.4 J,经腐蚀处理后TC4的钛合金试件冲击吸收功平均值为87.5 J,仅下降了3.21%;可见钛合金在腐蚀环境下仍具有良好的冲击力学性能.

在硬度试验中,未经腐蚀处理的TC4钛合金试件平均硬度为30.2 HRC,经腐蚀处理后的TC4钛合金试件平均硬度为30.3 HRC,反而提升了0.33%,综合考虑试验条件及现象,推测0.33%硬度的提升是出于试验误差,而非腐蚀处理提高了其硬度;可见钛合金在腐蚀环境下仍能保持良好的硬度.

为判断TC4钛合金在腐蚀环境下是否满足钻杆材料的力学性能,根据API-SPEC规范中钢钻杆管体力学性能的要求,对腐蚀处理后TC4钛合金试件的力学性能进行评价:其屈服强度、拉伸强度及伸长率均不低于X级钢;冲击吸收功满足API对钢钻杆的要求(20 °C下),且高于要求约62%;其硬度超过G级钢约37%,接近S级钢. 由此可见,将TC4钛合金应用于腐蚀性油气井钻杆中,能够抵御腐蚀环境,综合力学性能不低于X级钢,满足钻杆材料的要求.