基于Vic-3D技术的煤岩单轴压缩试验研究

李高阳

摘要:使用Vic-3D应变测量系统为测量仪器,对煤岩试件单轴压缩试验进行全过程测量拍摄,测量过程中系统通过散斑的移动获得试件正表面X、Y方向的位移演化云图。分析结果发现:煤岩试件正表面的位移演化云图可以较好地与其开裂破坏过程相对应,试件全面破坏是从最先产生裂缝的区域开始开裂。从而可以断定X与Y方向位移的变化趋势可以较为直观地再现煤岩的微观力学特征,预示其最终破坏形态。

关键词:煤岩;Vic-3D;位移;云图

中图分类号:G642.41 文献标志码:A 文章编号:1674-9324(2019)40-0279-02

一、Vic-3D技术的基本原理

Vic-3D依靠数字影像的相关技术(DIC)作为理论基础核心,结合3D表面扫描技术,同时利用三角定位的方法将需要测量材料的表面进行坐标化处理,从而可以测量出被测材料任何位置的变形。

二、试验步骤及试验设备

1.本次试验所使用的煤岩试件是取自陕西省咸阳市胡家河煤矿,参照国际标准对试件进行标准加工,將试件加工为高度100mm,直径50mm的圆柱体。试验加载系统选用DNS200型电子万能试验机,采用位移加载的方法进行控制,试验过程中加载速率确定为0.3kN/s。

2.用白色和黑色喷漆对试件做喷漆处理,调整摄像机的镜头对焦煤岩试件使清晰度为最佳,利用相机拍摄三维校正板对影像进行校正处理,对试件进行加载的同时开始监测获取动态影响数据,并对煤岩试件产生变形全过程影像进行实时采集记录。

3.试验结束后,选择需要分析的影像,选取分析计算区域,从而输出试验结果。

三、单轴压缩条件下煤岩试件在X方向与Y方向位移演化过程分析

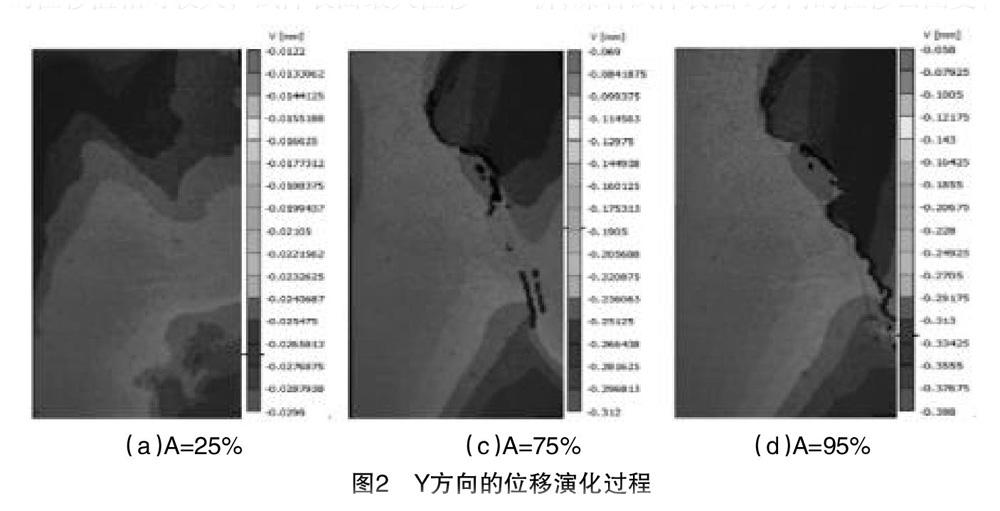

1.X方向位移演化过程分析。选取对煤岩所加荷载为峰值荷载的25%、75%、95%状态所对应的云图进行分析,定义A=m/M,其中,m代表当前对试件施加的荷载,M代表峰值荷载,A代表当前所施加荷载与峰值荷载的比值。煤岩试件正表面X方向的位移云图变化过程如图1所示。

从图1(a)可以发现,当荷载加载到A=25%的阶段时,试件正表面X方向的位移值分布呈现出从上到下逐渐减小的特点,在上部区域产生分布的最大位移值是1.45×10-2mm,在下部区域产生分布的最小位移值为0.02×10-2mm。

随着荷载值的持续增大,试件产生塑性变形的特点,当A=75%时,试件表面位移云图的颜色变深表明位移值进一步增大,从图1(c)中可以看出,试件正表面中间部分区域出现近似S形自上而下分布的裂缝。在裂纹附近区域分布的位移值相对较大,试件表面最大位移值为2.48×10-1mm,最小位移值分别为0.09×10-1mm。

当荷载增加到A=95%时,试件正表面上的裂缝由上自下贯穿了试件,观察图1(d),试件的破坏形式为劈裂破坏。试件正表面上的位移值整体迅速变大,且较大位移值都分布在裂缝的附近。此时,试件处于即将完全破坏前的瞬间,其正表面裂缝周围分布的最大位移值是2.15×10-1mm,最小位移值是1.59×10-2mm。

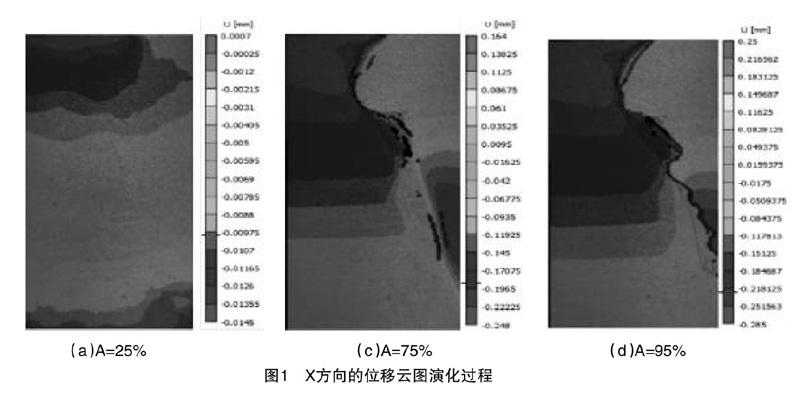

2.Y方向位移演化过程。选取对煤岩所加荷载为峰值荷载的25%、75%、95%状态所对应的云图进行分析,煤岩试件表面Y方向的位移云图变化如图2所示。

观察图2(a)可知,随着荷载逐渐增大到A=25%时,试件正表面位移值的分布呈现由上到下逐渐变小的特点,试件正表面左上部接近端部处位移值最大为2.99×10-2mm,试件正表面右下部接近端部的位移值最小为1.22×10-2mm。

当A=75%,试件正表面产生若干小段的裂缝,位移的分布呈现出在裂缝周围位移值较大的特点,表明裂缝周围的试件结构发生了较大的形变,试件内部结构处于屈服破坏阶段,此时,试件正表面最大位移值为3.12×10-1mm,最小位移值为0.69×10-1mm。

当A=95%,裂缝已经完全连接并且由上部穿透试件右部,此时,试件处于即将完全破坏前的瞬间,试件正表面的位移值即将达到最大,试件正表面的最大位移值为3.98×10-1mm,最小位移值为0.58×10-1mm。

四、结论

通过本文的试验研究,我们可以发现:

1.试件受到单轴压缩作用时,其正表面在各级载荷作用下X方向和Y方向的位移演化云图与其内部结构的受力变化过程一一对应,并且我们可以通过分析试件正表面位移云图的演化规律来预测试件所处的状态、裂缝出现的位置以及试件的破坏形式。

2.通过定量对比X与Y方向位移演化云图中的位移值,得到在竖向对试件施加荷载时间,试件在Y方向产生的位移远远大于在X方向产生的位移,即沿着力加载的方向试件的变形最大。

参考文献:

[1]陈俊达,马少鹏,刘善军,等.应用数字散斑相关方法试验研究雁列断层变形破坏过程[J].地球物理学报,2005,48(6):1350-1356.

[2]金观昌,孟利波,陈俊达,等.数字散斑相关技术进展及应用[J].试验力学,2006,21(6):689-702.