大轴重机车轮轴驱动系统的组装工艺

仇春如 樊 平

(中车戚墅堰机车有限公司 江苏 常州 213000)

1 结构说明

大轴重内燃机车轮轴驱动装置主要包括轮对驱动和电机悬挂装置驱动两个部分,大轴重轮轴驱动装置示意如图1所示。该轮轴驱动装置采用了承载式齿轮箱,主动齿轮轴和电机轴均由齿轮箱体支撑,采用整体式挠性联轴节,在主动齿轮轴两侧对称布置两套圆柱滚子轴承。联轴节与主动齿轮轴通过端面齿传递扭矩,两者通过M52专用螺栓锁紧。主动齿轮轴端布置四点球轴承,用于承受牵引斜齿轮传动时产生的持续轴向力以及电机轴产生的瞬间冲击(见图2)[1]。

2 工艺分析

针对大轴重机车轮对生产过程中车轮与车轴压装吨位的极限, 按照AAR推荐的标准手册G分册中的RP-612部分规定为99.8-145.2 t, 压装曲线符合AAR G-Ⅱ《轮轴手册》的合格曲线形状。曲线末端尖峰不超过10 t; 电机悬挂装置采用的整体式挠性联轴节与主动齿轮轴联节采用端面齿传递扭矩; 齿轮箱采用承载式齿轮箱, 内部设有轴承;整体组装内容相对原有机车较复杂。通过工艺分析, 轮对、 电机悬挂装置组装主要存在的问题如下:

(1)从动齿轮与车轴较以往车型有较大改变,压装吨位可能较大,现有的压装设备不能满足要求。

(2)因大轴重机车车轮轮径较大,辐板结构等方面也有差异,致使参数无法直接平移HXN5型机车车轮内孔的加工数据。

(3)要明确主动齿轮与联轴节是如何定位的。

(4)首次组装M52的专用螺栓,要明确其紧固方式采用何种工装设备,紧固参数如何确定。

(5)要明确轮对与牵引电机组装如何定位。

3 制定工艺方案

为解决以上工艺实施难点,通过前期调研,确认了初步组装工艺方案:

(1)从动齿轮冷压组装工艺成熟,但因大轴重机车从动齿轮轮毂厚度为276 mm,现有机车从动齿轮轮毂厚度为140 mm,在试制组装过程中应注意相关压装吨位的变化;而且从动齿轮在压装完后需要复测相关尺寸以保证后续组装;

(2)在轮对压装时,需要对从动齿轮、车轮的压装参数进行试验;

(3)牵引电机水平安装法,即牵引电机水平放置,牵引电机安装主轴防转动锁紧装置后,安装壳体导向销和大螺杆,保证齿轮箱上箱体端面齿与牵引电机端面齿的对中和组装。齿轮箱上箱体组装完成后将大螺杆取下,然后在联轴节中拧入M52专用螺栓,按螺栓预紧力紧固;

(4)对M52专用螺栓进行拉伸试验,通过测量螺栓伸长量与螺栓应力试验比对,初步掌握螺栓的伸长量与螺栓应力成对应关系;

(5)制作专用的齿轮箱上箱体组装定位导向装置,完成齿轮箱上箱体组装后进行轮对电机组装。

4 方案的认证

4.1 轮对组装

车轮压装参数主要是对车轮内孔加工参数和压装润滑剂的选择,需通过冷压装试验来验证内孔加工参数;从动齿轮因为是采购件,压装参数主要是对压装润滑剂和组装过盈量的选择;驱动系统组装采用地坑立式组装,工艺较成熟。

4.1.1车轮内孔加工参数

车轮内孔采用螺旋线结构,通过机床数控程序确定不同走刀量、切削深度,组装过盈量由冷压装试验确定区间范围,综合上述参数以保证压装吨位和曲线符合要求。

4.1.2润滑剂

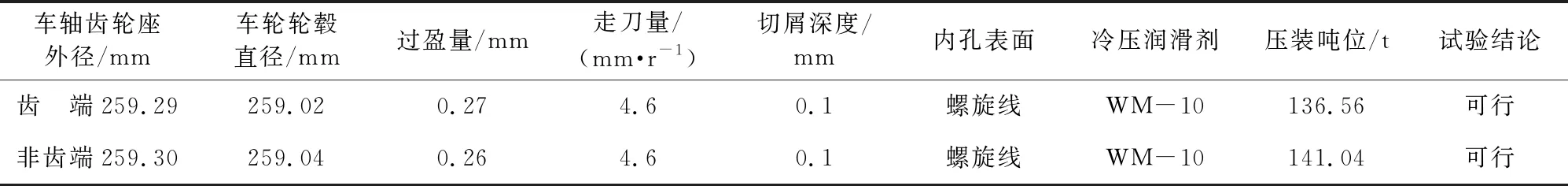

解读大轴重轮对图纸, 该从动齿轮组装方式为冷压装, 根据AAR标准, 冷压装润滑剂为WM-10和LB-0749两种型号, 目前型号为LB-0749的润滑剂已经禁止进口, 只能采用型号为WM-10的润滑剂。 车轮与车轴组装过盈量为(0.230~0.316)mm轮座颈直径已确定, 车轮内孔尺寸按过盈量中间值选配加工。 零部件准备完毕后进行车轮试验, 车轮内孔加工参数及压装试验结论如表1所示。

表1 大轴重机车车轮内孔参数及润滑油的选择

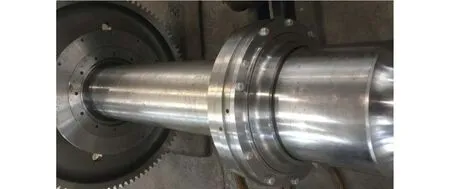

4.1.3从动齿轮冷压装

实测从动齿轮内孔尺寸为ø260.02 mm,车轴齿轮座外径为ø260.38 mm,从动齿轮与车轴组装过盈量为0.36 mm,过盈量要求为(0.318~0.400)mm。

从动齿轮冷压在轮轴压入机上进行,压装润滑剂为WM-10,如图3所示。在冷压装过程中发现该从动齿轮未压装到位油压机就停止工作,数次压装均如此,检查轮轴压入机压装程序及设备状态,发现轮轴压入机压装极限吨位为200 t,在从动齿轮压装吨位达到185 t时轮轴压入机启动保护程序停止压装。后改用500 t油压机进行压装,大轴重从动齿轮实际压装吨位为204 t,压装完成后使用大轴重从动齿轮组装定位样板检查,压装位置符合样板要求。

图3 从动齿轮压装图示

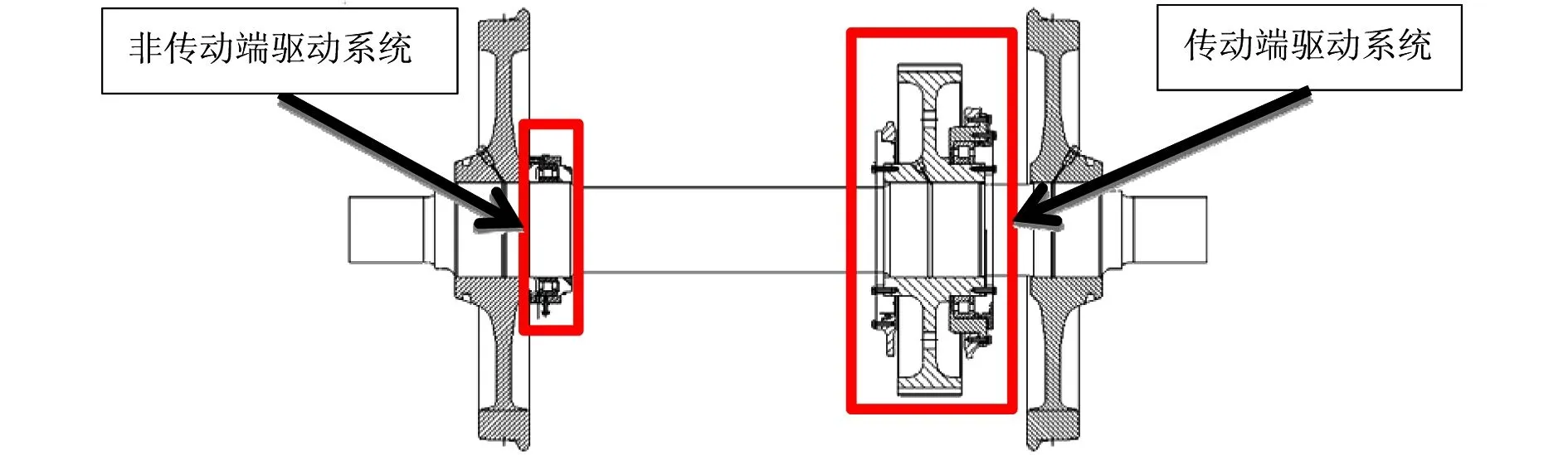

4.1.4轮对传动端、非传动端驱动装置组装

轮对传动端、非传动端驱动装置如图4所示,驱动轴承采用轴承加热箱加热组装,传动端驱动装置组装借用HXN5K机车制动盘组装胎组装,其组装工艺较为成熟,如图5所示;非传动端驱动装置组装:防尘圈组装完后用大轴重机车防尘圈组装定位样板检查,驱动轴承、防尘圈等依次进行组装,如图6所示。

图4 轮对传动端、非传动端驱动装置图示

图5 传动端驱动装置组装

图6 非传动端驱动装置组装

4.1.5车轮压装

车轮压装为过盈量为(0.23~0.316)mm,压装润滑油为WM-10,先压装非齿侧车轮,后压装齿侧车轮,压装完成后使用车轮组装样板检查,并测量轮对内侧距及相关尺寸。

4.2 电机悬挂装置组装

4.2.1M52专用螺栓拉伸试验

根据技术标准,M52专用螺栓组装预紧力范围为750 kN~850 kN。由于螺栓组装预紧力无法直接测量,需采用专用的扭矩应力、应变测量装置。该紧固方法公司内从未使用过。通过学习相关技术标准,了解到在组装该专用螺栓时,通过测量螺栓伸长量与螺栓应力试验比对,螺栓的伸长量与螺栓应力成对应关系。为此设计制作拉伸试验工装并进行相关试验,图7为M52专用螺栓的拉伸试验方式。

图7 M52螺栓拉伸试验

螺栓拉伸试验共进行了6次,试验过程主要为螺栓在各个拉伸力的情况下,通过读取在螺栓头部的百分表数据,记录其相应的拉伸长度和应力数据,通过几次螺栓拉伸试验相关数据的比对及分析,得出该M52的螺栓在拉伸力为800 kN的情况下,拉伸长度为0.9 mm。

4.2.2牵引电机与主动齿轮组装

牵引电机与小齿轮组装方式采用的是牵引电机卧式组装,端面齿处需制作导向装置方便小齿轮轴与电机主轴的对中及安装。其次在牵引电机端面尺侧,利用端面齿内部的螺纹制作大螺杆进行导向。方便主动齿轮端面齿与牵引电机端面齿的对中和组装(见图8),主动齿轮组装完成后组装M52专用螺栓,M52专用螺栓最终组装伸长量为0.82 mm,螺栓压力为42 MPa(见图9),螺栓组装完成后组装端面球轴承和端盖,完成电机悬挂装置组装。

图8 定位导向销图9 主动齿轮锁紧工装组装

4.2.3齿轮箱组装

电机悬挂装置组装完成后,将轮对吊运至牵引电机上,进行轮对和齿轮箱组装,该组装工艺较成熟(见图10、图11),大轴重机车电机悬挂装置跑合试验采用机车制造公司之前的交流电机轮对跑合试验台,并按照QSJZ29-50JT 的要求执行。

图10 轮对电机组装图11 齿轮箱组装

5 总结

大轴重机车轮对、电机悬挂装置组装完成后进行了轮轴驱动跑合试验,完成了大轴重机车转向架轮轴驱动系统可靠性试验的所有项点,整个试验过程中,各项数据良好,标志着大轴重机车转向架轮轴驱动系统研制项目圆满完成,该工艺的研究解决了大轴重内燃机车轮对组装工艺,特别是该全新结构的电机悬挂装置组装工艺,为公司开拓大轴重内燃机车市场奠定了一定的技术基础。