HXD1型机车二系横向止挡免调系统的研究与应用

王燕玲 王兴喜 张建武

(资阳中车电力机车有限公司 四川 资阳 641300)

0 引言

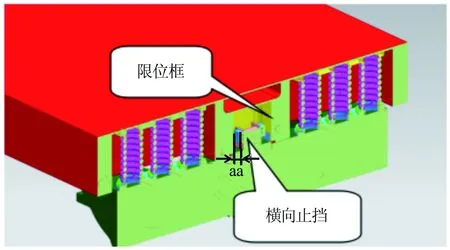

二系横向止挡间隙大小直接影响到机车二系悬挂横向振动加速度,进而影响机车运行平稳性及舒适性。由于HXD1型机车二系横向止挡设置在机车质心位置处(见图1),该尺寸测量环境差、精度低,且很大程度上增加了作业者的劳动强度,进而影响了作业进度及机车运行舒适性。机车二系横向止挡间隙调节一直是困扰各个机车制造企业的一大难题,也是影响机车正常交车的一大因素。

1 二系横向止挡概况

如图1所示,二系横向止挡单边间隙aa的设计要求为35~37 mm。现场操作通常是机车落车工序完成后,作业人员进入机车底架,用内卡钳测量二系横向止挡间隙,再用钢板尺对比内卡钳的开口尺寸(即图1中aa)。在这个过程中,存在以下问题:(1)操作者的读数误差为±1 mm;(2)内卡钳的测量误差为1~2 mm。

图1 机车二系横向止挡示意图

2 二系横向止挡最佳横向限制计算

2.1 建立动力模型

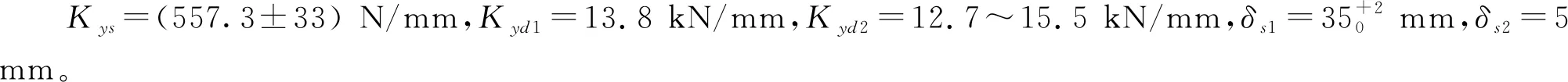

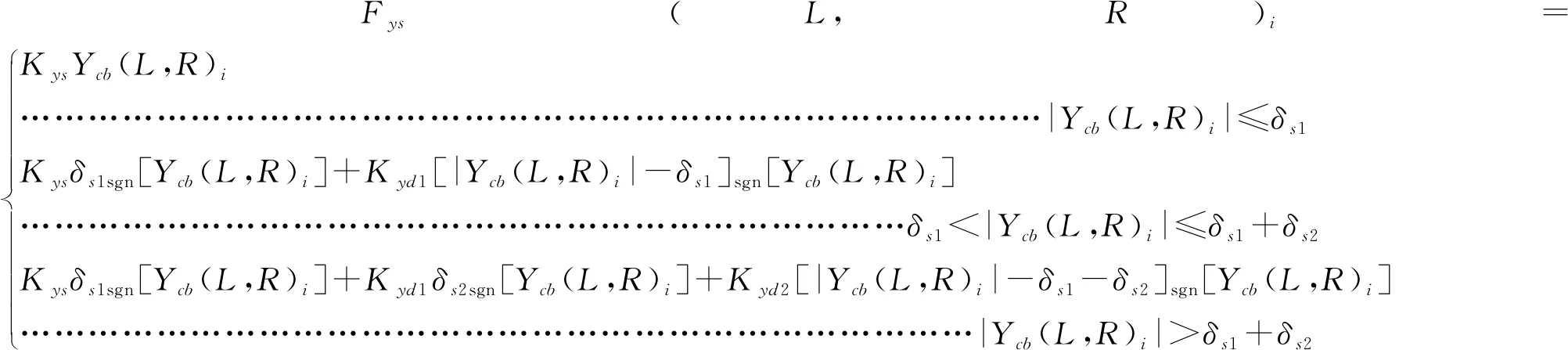

式中:Kys为二系弹簧横向刚度;δs1、δs2为止挡的横向自由间隙和弹性间隙;Kyd1、Kyd2为止挡弹性刚度和刚性刚度;Ycb(L,R)i为车体与构架之间的横向相对位移(i表示第i个转向架;L、R分别表示左侧、右侧;sgn表示取正负号)

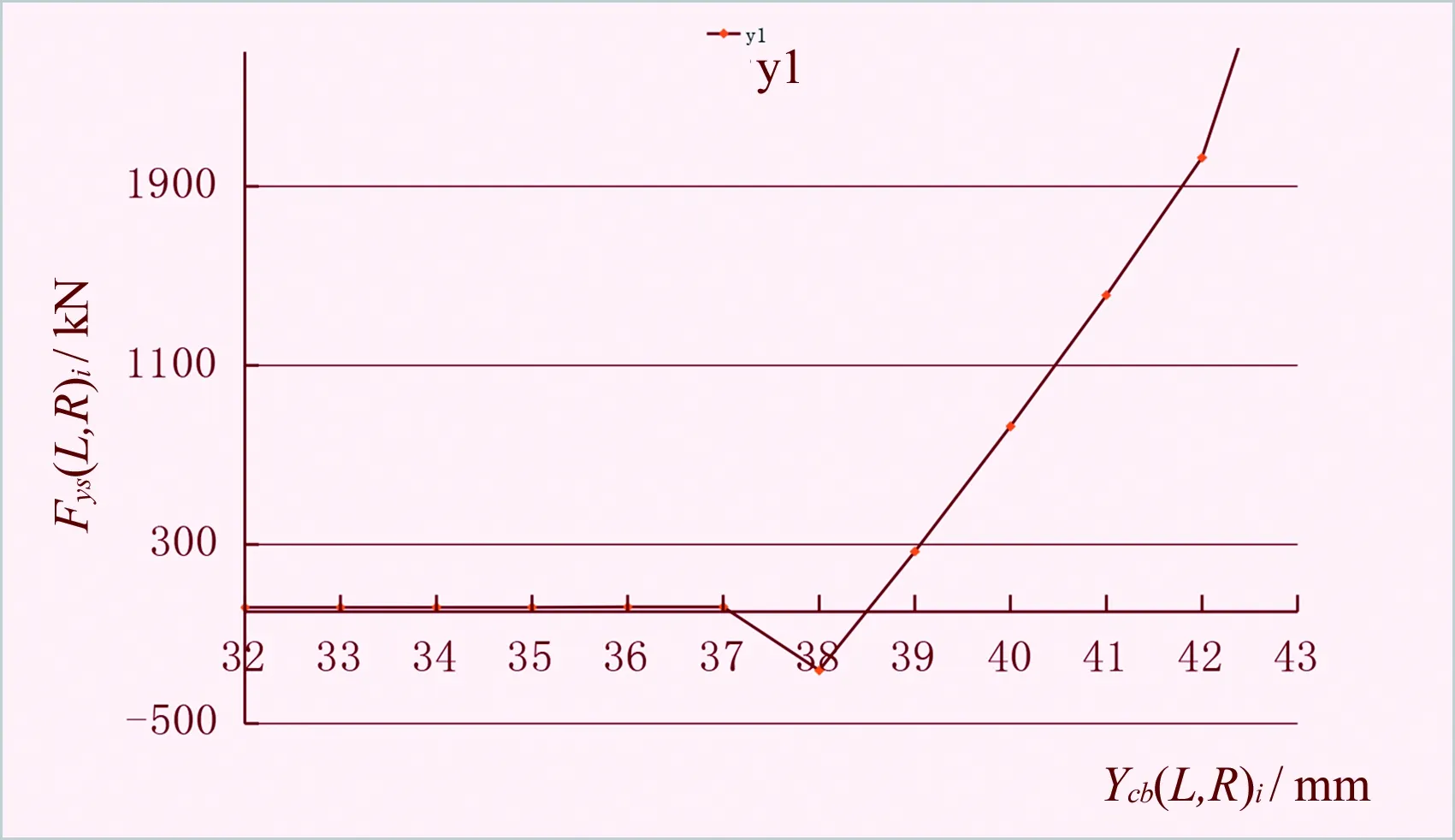

通过以上计算,可建立动力学模型分析如图2所示。

图2 止挡动力模型分析图

从图2中可以看出,车体与构架在止挡位置处相互接触,其接触刚度为Kyd1,二系横向不仅存在弹簧支承力,还存在一个接触产生的冲击力,当Ycb大于41 mm时,二系悬挂横向力大于1 000 N。当Ycb大于止挡的最大间隙,即间隙δs1+δs2=42 mm时,二系悬挂横向力撤退横向力陡然上升。当Ycb>40 mm时,二系悬挂横向力Fys<1 000 kN,小于转向架构架等关键承力部件的等效应力86 MPa[2],即止挡横向限值为40 mm,符合止挡动力模型分析。

2.2 机车横向振动加速度计算

根据HXD1型电力机车运行安全性要求,机车振动频率0.5~10 Hz带通滤波,对于车体横向振动,频率加权系数F(f)=0.85f2,通过计算得出二系横向止挡间隙与车体横向振动加速度的关系[3](见图3)。

图3 车体横向振动加速度

由图3可以看出,当二系横向止挡间隙Ycb>32 mm时,车体横向加速度W小于机车运行平稳性限度值2.45 m/s2,机车运行平稳。

通过车体横向加速度及动力学模型分析可以看出,二系横向止挡横向限值在32~40 mm区间时,车体横向冲击力、运行平稳性均满足机车运行安全性要求。也就是说止挡间隙的工艺区间可调整为“止挡两侧横向间隙之和在70~74 mm之间,两侧横向止挡间隙之差不大于6 mm”,即最佳横向限值为70 mm≤L+R≤74 mm,|L-R|≤6 mm。

3 数据采集位置及加垫量计算公式的确定

3.1 确定最佳加垫总量

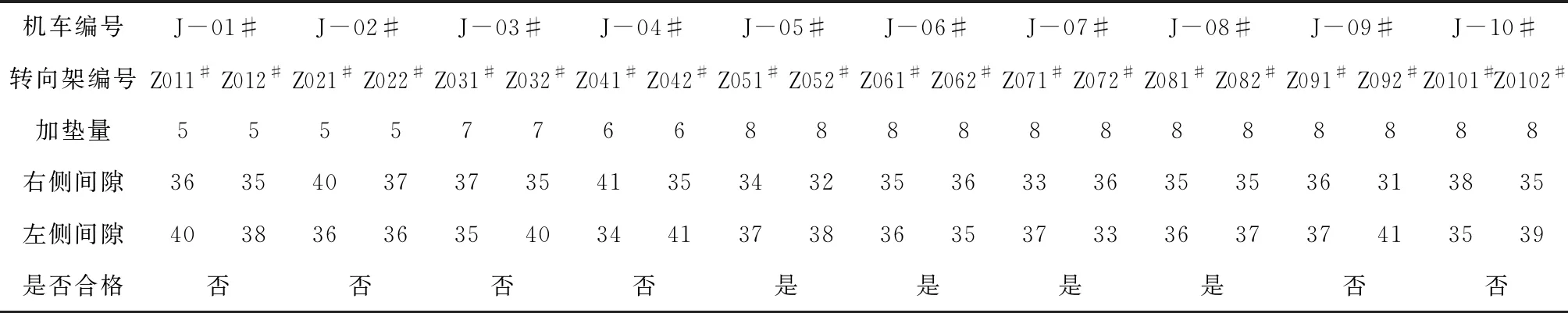

为了确定最佳加垫数量,先对10节机车二系横向止挡的单边预加垫片(分别是5 mm、6 mm、7 mm、8 mm),然后测量相应的止挡间隙,如表1所示。

表1 质量数据统计 /mm

对表1的数据进行分析,发现当在单边预加8 mm垫片的情况下,合格率为66.7%,也就是说一般情况下,左侧(L)加垫量与右侧(R)理想加垫量和是16 mm;理想状态时,L=8 mm,R=8 mm。

3.2 确定数据最佳采集位置

HXD1型机车车体与构架的相对位置,主要是通过二系弹簧进行定位,也就是说车体与构架的相对位移是影响二系横向止挡间隙的主要因素,因此二系弹簧座、二系弹簧导管与二系横向止挡、车体限位框之间的关系就成为数据采集的关键点。

3.2.1二系横向止挡定位尺寸采集

二系弹簧座与二系横向止挡的设计方式,决定了它们之间的关系尺寸仅有二系弹簧座与二系横向止挡侧表面尺寸,即二系横向止挡定位尺寸。如图4所示,为了保证空间测量尺寸的准确性,设计专用的测量工装,利用数显游标卡尺读取数据。

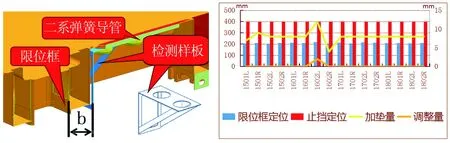

3.2.2二系弹簧导管与车体限位框关系尺寸采集

(1)测量限位框厚度

通过测量限位框厚度值a(见图5),对采集的数据按照以下要求计算加垫量:

a值有偏差时,L+R=16 mm;理想状态时,L=8 mm,R=8 mm。

70 mm≤L+R≤74 mm,|L-R|≤6 mm。

落车后,发现8节机车,需要调整的机车有5节,即合格率为37.5%。

图4 二系横向止挡定位尺寸C测量示意图

图5 限位框厚度测量及相关数据采集

(2)测量限位框定位尺寸

限位框定位尺寸主要是指二系弹簧导管与限位框外侧面的尺寸, 通过图6所示的检测样板将三维空间尺寸转换到同一平面内,同时测量限位框的定位尺寸b,对采集的数据按照以下要求计算加垫量:

a值有偏差时,L+R=16 mm;理想状态时,L=8 mm,R=8 mm。

70 mm≤L+R≤74 mm,|L-R|≤6 mm。

落车后,发现8节机车,需要调整的机车有1节,即合格率为87.5%。

图6 限位框定位尺寸测量及相关数据采集

经过以上分析、验证:(1) 确定了二系横向止挡总加垫量最佳值为16 mm;(2)确定数据采集的最佳位置为二系横向定位尺寸、限位框定位尺寸;(3)推导出了加垫量计算的公式,即当车体与转向架中心相对位移|X|大于2 mm时,加垫量可按照理想状态操作,即L=8 mm、R=8 mm;当车体与转向架中心相对位移|X|不大于2 mm时,加垫量可按照L+R=16 mm、L-R=|X|-2计算。

4 计算程序验证

根据推导出的加垫量计算公式,设计程序编写流程。对19节机车的限位框、横向止挡的定位尺寸进行测量,分别建立矩阵,在采集到的数据表中,将左侧限位框的定位尺寸设为CL,将左侧限位框的定位尺寸设为CR,将左侧横向止挡座的定位尺寸设为GL,将右侧横向止挡座的定位尺寸设为GR。在Matlab软件中引入矩阵表,计算出左、右侧加垫量,根据Matlab计算的加垫量对二系横向止挡间隙进行调整,机车落车后,横向止挡合格率100%,说明设计流程、数据采集位置及计算程序完全满足加垫量的准确计算。为了减小计算量,分别建立Matlab的变量文件CL、CR、GL、GR,只需要将每次采集的数据记录在变量文件中,调用程序即可获得准确的加垫量,保证了落车合格率。

5 结束语

本文通过横向加速度及动力模型确定了二系横向止挡最佳横向限值,并通过图纸分析、现场验证获取了最佳总加垫量、数据采集的关键尺寸及计算关系式。根据计算关系式设计出程序编写流程及计算程序,为便于操作者计算,编写了矩阵计算所需的变量文件。最终实现了二系横向止挡一次加垫合格率100%,即形成了免调系统,避免了工序多重复、质量低等问题,显著提高了工作效率,降低了安全风险,保证机车运行平稳性,大幅降低了轮轨横向力及机车脱轨的风险。