浅析便携式称重仪在轨道交通领域的应用

杨 林 王雨晗 王玉玺

(中车成都机车车辆有限公司技术中心 四川 成都 610051)

0 引言

近年来,随着我国轨道交通的持续发展,轨道交通形式也在迅速地更新迭代。车辆制造的整个工序中,称重试验是一道关键工序,工作量大且需反复称量,主要目的是使所称车辆轮重差、轴重差在标准范围内。而有轨电车由于铰接转向架原因,只能在编组形式下进行称重试验(6轴或8轴),而固定式称重试验台只能满足4轴称重要求,如要改造使其满足6轴或8轴称重要求,称重试验台必须重新设计、改造,难度、费用较高,且风险较大,因此对车辆不同轴数的称重试验需另辟蹊径[1]。

1 便携式称重仪简介

与传统称重台的称重原理不同,便携式称重仪的测量系统通过轮缘测得轮轨垂向力,这样可避免由踏面缺陷或者受检位置偏移(左右偏移)对测试结果所产生的影响。便携式称重仪由多个单轴测量装置组成,其数量根据被测车辆的轴数确定,并且无须考虑轨距、轴距、定距要求,通过调整中间位置的丝杠,即可实现不同轨距的称量要求,省时省力、方便快捷,提高劳动效率,降低劳动强度。

1.1 主要用途

便携式称重装置主要用于轨道车辆在交检、交验时轮重、轴重的检测及整车的称重。该设备能够测量单轮重、轴重、整车质量及轮重差、轴重差。计算机采集处理数据并可打印报表。

1.2 主要结构

单轴称重装置是一个独立的模块,可以进行轴重计量,根据车辆轴数采用相应数量的单轴称重装置进行称量,可实现称重系统的无障碍扩容。

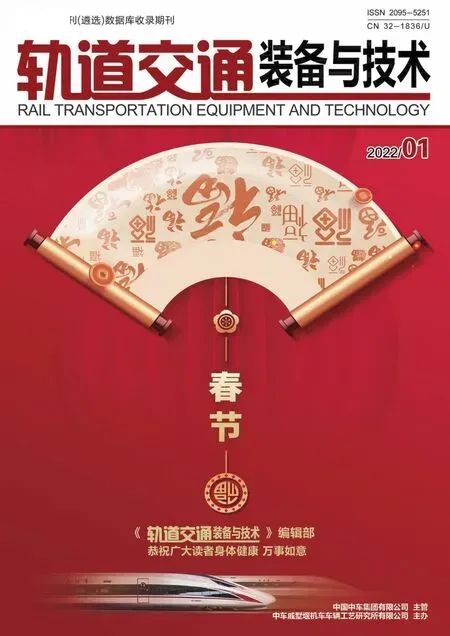

单轴称重装置由2个称重单元和1根丝杠构成。称重单元由连接件、支撑件、过渡支撑、称重传感器、称重板及磨耗板等构成(见图1)。

图1 单轴称重装置结构原理图

称重传感器采用QSNBF-A15t 型测力称重传感器。

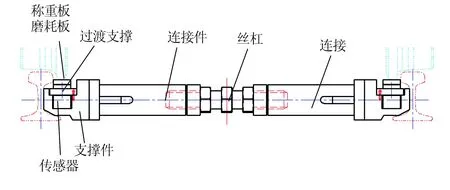

1.3 数据采集及传输系统

数据采集传输及处理系统由接线盒、数据传输电缆、RS485-USB转换模块、笔记本电脑和打印机等构成。系统结构如图2所示。

图2 系统结构图

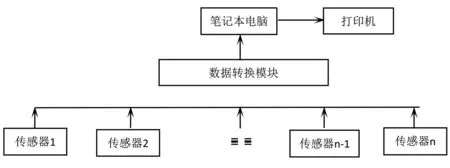

1.4 设备存放

便携式称重仪由图3中所示的3个部分组成,其中:第1、第3部分分别由传感器、磨耗板、称重板、过渡支撑、支撑体、连接件组成;第2部分由丝杠和丝母组成。由于3个部分各自组成为一体,所以平时存放和运输过程中,一根轴的称重设备可以拆卸成3个部分以减轻重量,便于包装、搬运和存放。

图3 设备分解图

1.5 设备安装与调试

设备安装前要用水平仪初步测量称重区轨道轨顶的高度,选择轨顶高度差小于1 mm的轨道段作为试验区。

首先在地面将2个称重单元摆放好,将带有丝母的丝杠同时旋进套筒内(丝杠为左右旋丝杠),使用扳手调节丝杠,使该设备长度略小于轨道内侧距。将该设备搬运到轨道上,通过调整丝杠,使支撑件顶靠在两条轨道的腹板上,锁紧丝母。按提供的轴数、轴距及定距,重复以上工作,安装多个轴。用水平仪测量各称重单元称重板和钢轨面的高度,以称重板最高值作为基准,将此称重板与基准轨面高差调整至约23 mm(此值视被试车轮大小而定)。调整所有称重板高度,使称重板间最大高差处于±0.8mm的范围内。在被试车上秤后,再次测量、调整称重板高度,在载荷状态下满足称重板间最大高度差在±0.8 mm之内。连接好线缆和数据采集设备,牵引车辆,车轮的轮缘可以通过“磨耗板——导向装置”滚动到传感器正上方的“称重范围”内。

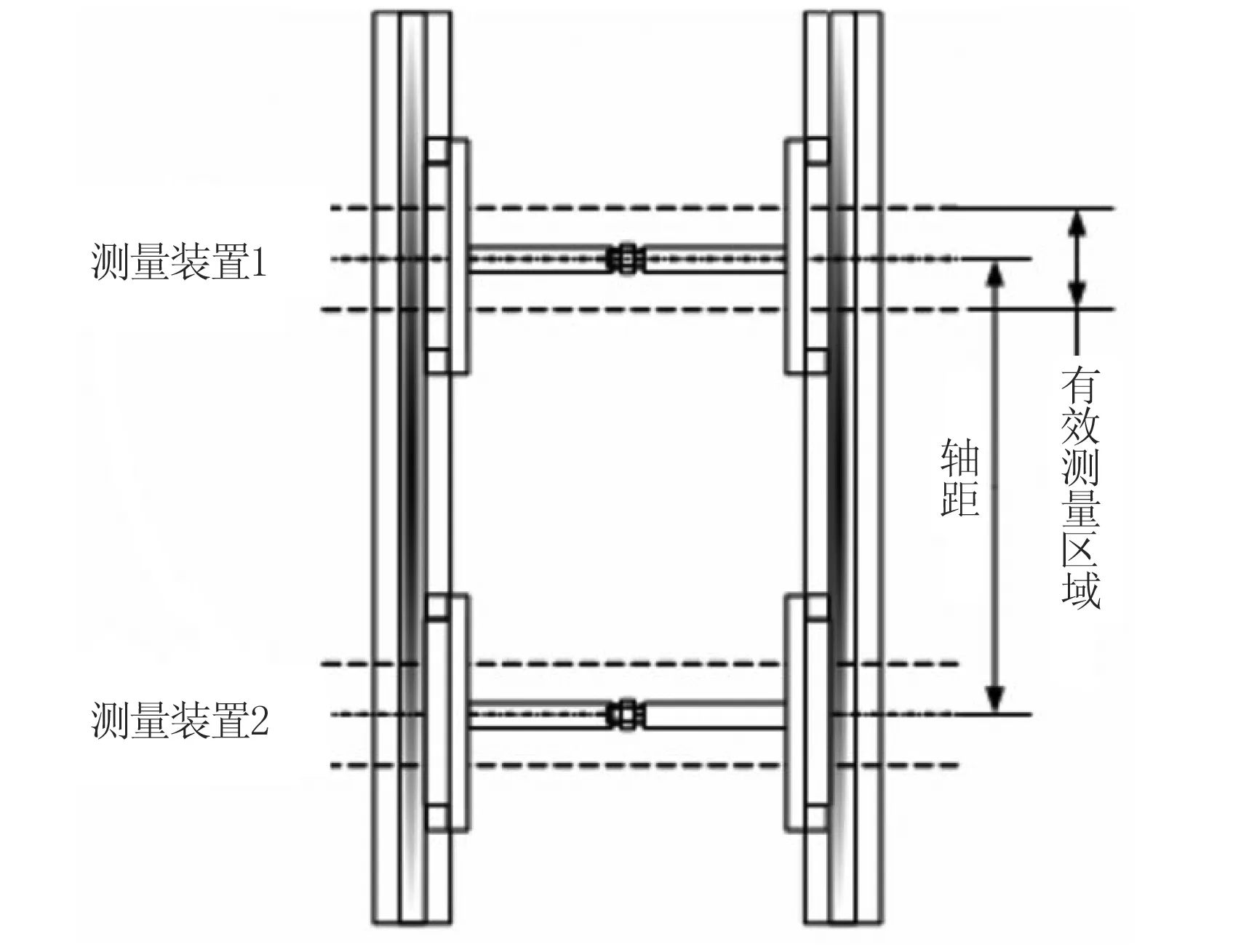

一般的铁道车辆均为4轴,需要根据上述方法依次安装的4个测量系统包含8个测量桥必须保持水平且在同一高度上,之后用经纬仪检测,不平处加垫调整,直到满足要求。将待称车辆用牵引小车推到便携式称重仪上,转向架轮缘应尽量置于各测量桥中心,允许有极小的有效测量区域,如图4所示。

图4 俯视图

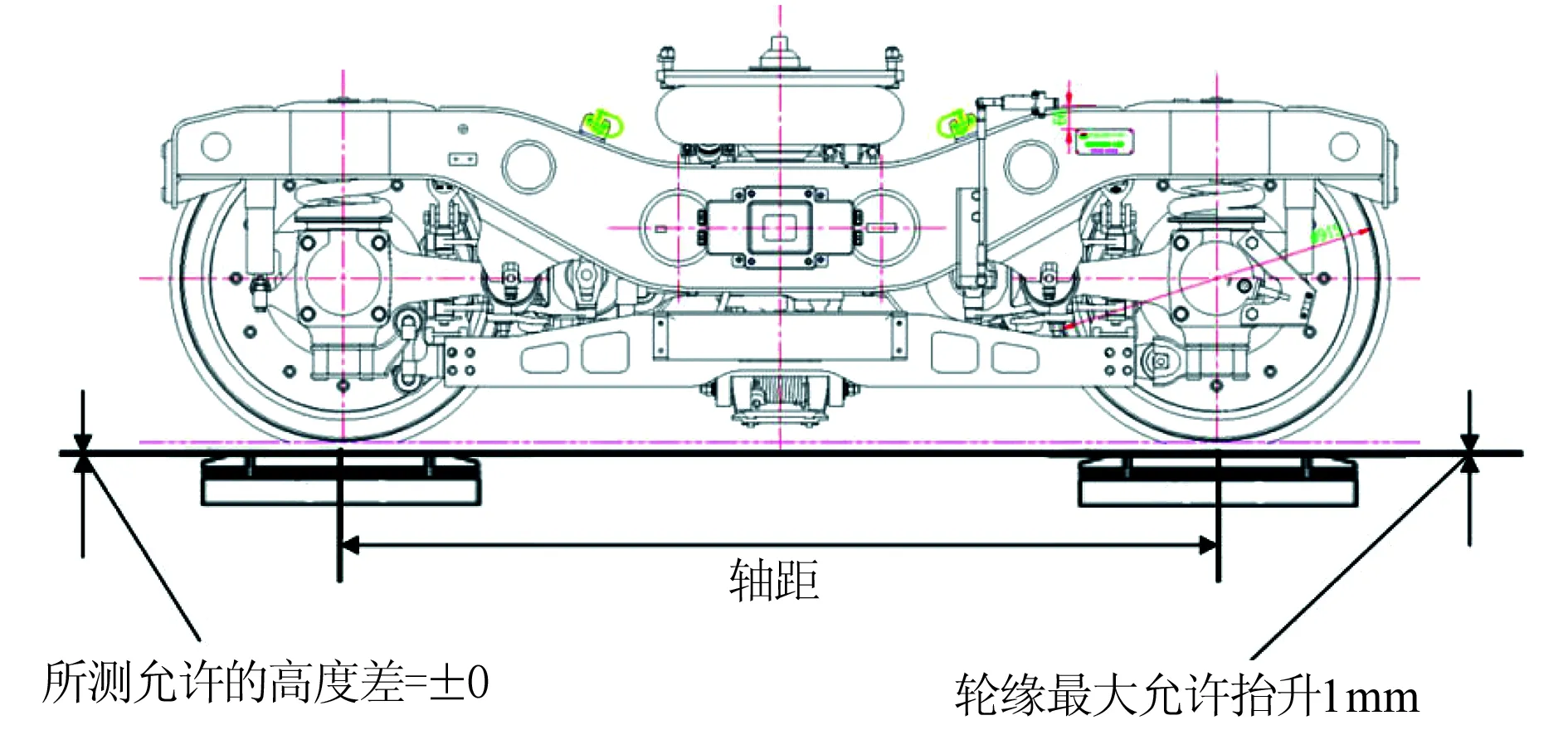

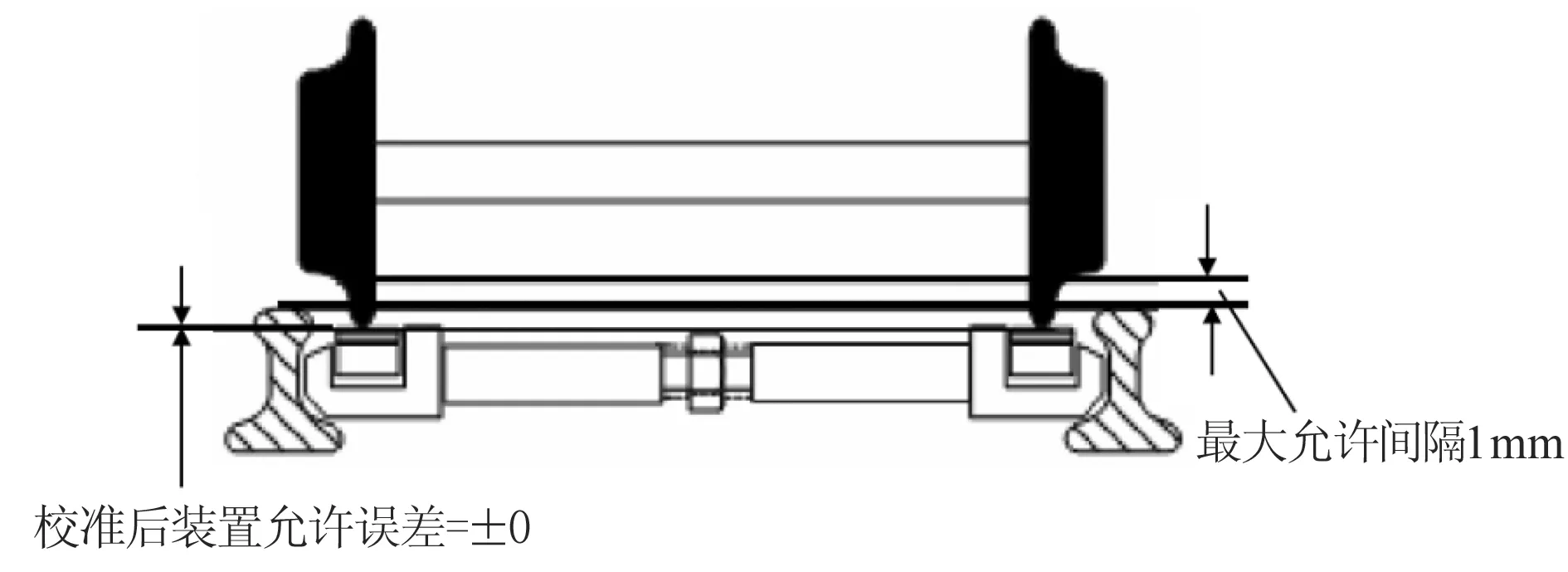

当转向架停放到测量桥上之后,轮对踏面与轨面的间隙最大约1 mm,可以拿一张纸从轮对踏面与轨面之间划过,以纸能完好无损地通过为最佳,所测轮对的踏面不能与轨面有接触,如图5、图6所示。为了使试验数据更加准确可靠,使被测车辆连续3次驶过测量桥,用经纬仪检测,确认水平高度无误后,将各测量桥最终校紧固定,方可使用。

图5 轮缘抬升侧视图

图6 轮缘抬升正视图

1.6 设备优点

(1)结构轻巧,体积小,占用空间小,方便存放和运输,不占用专用的厂房空间,使用后可以收起存放在库房。可以迅速分解和组装。

(2)无需地基,称量时,将称重装置运至使用现场的铁路线上,按说明书要求放置好位置、接上电源即可使用,非常轻便。

(3)由于便携式称重装置可以就地迅速分解和组装,方便运输到指定地点使用,而不需要牵引被测车辆到特定的厂房,所以极大减少了时间、人力、物力、资源设施的投入,提高了劳动效率。

(4)由于摆放位置具有随意性,无须考虑轨距、定距要求,另外通过调整中间位置的丝杠,即可实现不同轨距的称量要求,省时省力方便快捷。提高了劳动效率,降低了劳动强度。

(5)测压元件材质经过电镀处理,即使在天气不好的室外条件下也不会影响其使用效果。

(6)利用轮缘称重,可避免由踏面缺陷或者受检位置偏移(左右偏移)引起的对测试数据所产生的影响。

(7)根据便携式称重仪的特性,通过技术革新,还可将其引入到铁道车辆动态称重当中,因为动态称重比静态称重更贴近实际工况。

1.7 调整不合要求的数据

若部分数据超出轮重差或轴重差所规定的误差范围,可通过调整高度调整阀或增减轴簧调整垫使得轴重和轮重差比率在允许的合理误差范围内,每次调整完毕后,都须再次称量,直至满足文件规定的称重要求。

2 称重单元的校准

2.1 校准装置

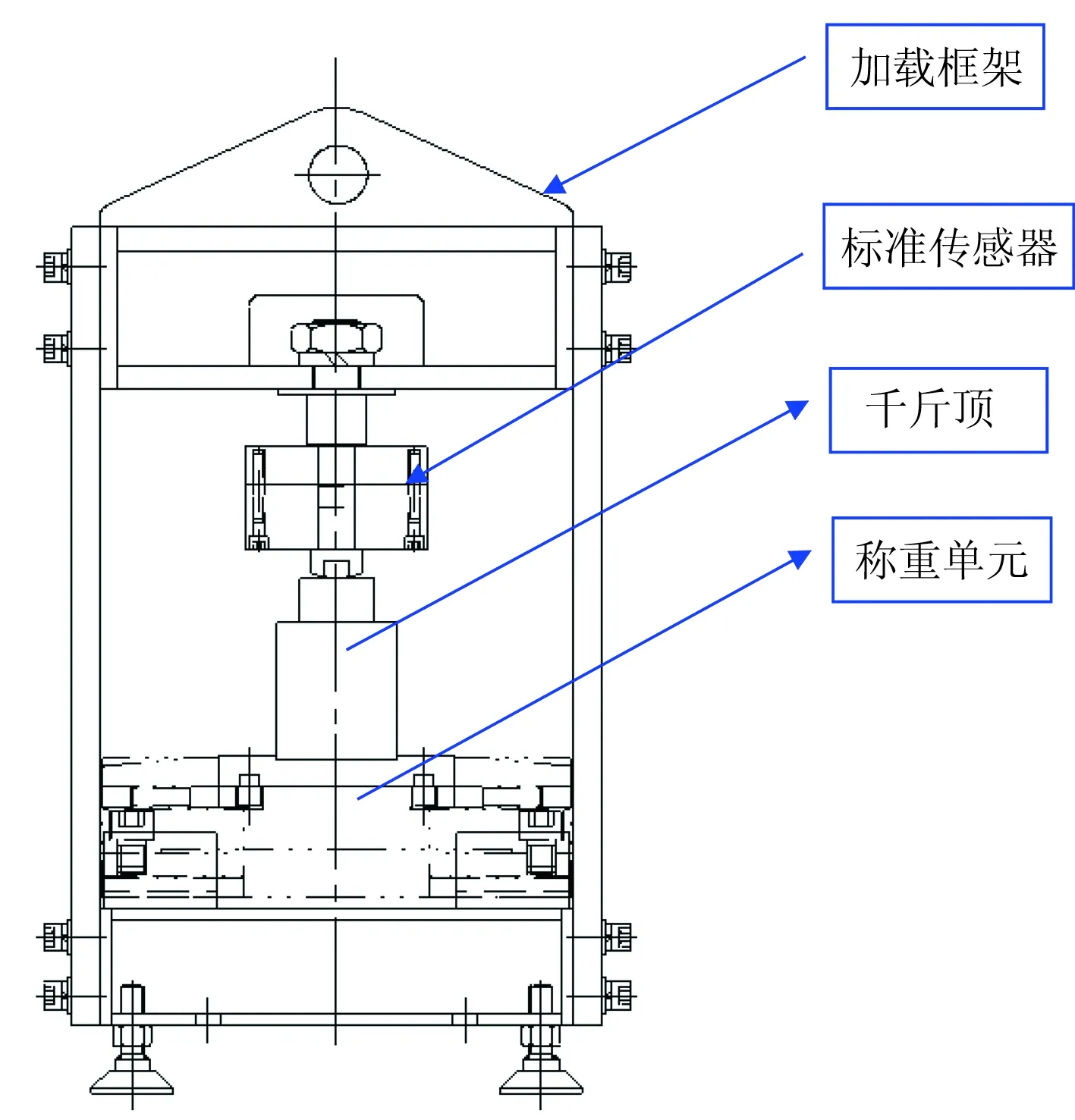

该试验设备配有专用的校准装置,可以对称重单元进行校准。该校准装置操作简便、省力,由加载框架、千斤顶、标准传感器和显示仪表组成。使用时将要校准的称重单元放置在加载框架的最下端,依次放置标准传感器和千斤顶。用千斤顶在加载框架内对称重单元进行加载,即可对称重单元进行校准,如图7所示。

2.2 校准方法

(1)取被测车的平均轮重作为校准值对每个称重单元进行标准校核。

(2)用千斤顶施压使标准传感器的显示仪表示值略超过选取的校准值,待压力趋于平稳后(可从显示仪表和计算机显示值变化判断是否稳定)记录两个显示值,将两值比较其相对误差应控制不超过±0.17%为宜。若能满足要求,进行下一个秤的校验;若不能满足要求,将系数K(K=计算机显示值/显示仪表显示值)乘以该秤既有系数所得到的数值替换该秤的既有系数,存盘、退出计算机程序并重新进入,再次进行施压校验作业;直到相对误差控制在±0.17%范围内。

图7 校准原理示意图

2.3 标准传感器

标准传感器采用LFSC-A 20t 型应变式称重传感器。主要性能如下:

综合误差 0.1 %FS;

灵敏度 (2.0±0.006)mV/V;

额定容量 20 t;

零点平衡 ±1 %FS;

蠕变(30 min) ±0.03 %FS;

安全载荷 120 %FS。

3 结束语

本文主要以有轨电车为例,阐述了便携式称重仪在轨道交通领域的运用场景,着重介绍了用途、结构、系统、存放、安装调试、优点及校准方法,为同类型轨道交通车辆称重试验提供借鉴经验。便携式称重仪相较传统称重台使用更灵活,安装更方便,造价更低,值得在轨道交通领域推广。