铁路货车板柱式侧墙制造工艺研究

刘华学 王海峰 柴 林 马世银

(中车长江车辆有限公司 湖北 武汉 430212)

1 板柱式侧墙结构介绍

由平板、直线型侧柱、上侧梁等组焊而成的一维平面的结构侧墙,定义为“板柱式侧墙”,其结构主要应用在典型产品C70E型通用敞车、C80型通用敞车及P70型通用棚车。侧墙长度一般不大于18 m,宽度不大于3 m,重量在3 t以内,典型结构如图1所示。

图1 板柱式侧墙结构图

2 板柱式侧墙制造现状分析

目前板柱式侧墙生产存在以下实际问题:生产方面,管辅及操作用工偏多,一些胎位人员密集;工装设备方面,工装柔性程度不足以支撑市场对产品转换的需求,设备的自动化程度低,工装设备无信息化数据接口;物流方面,主要表现为对天车依赖过多,存在窝工现象,缺少多元化先进物流方式;产品质量过多依赖人工,质量稳定性较差。

3 板柱式侧墙自动化制造方案

3.1 方案综述

侧墙生产线的方案设计要打破传统工艺的束缚,通过“以机代人”提升制造水平,实现效益、效率的最大化。产线应基于工艺流程、物流,实现生产制造过程的流水作业,以打造“标准工位”的精益思想建立产线,实现工位化管理,保证制造技术一段时间内的先进性,为后期的数字化、智能化、绿色化升级预留接口。

侧墙自动化制造实施目标:减少作业人员50%;通过流水线传输、工位便捷上料等技术手段,减少天车使用率85%,提高工装设备及作业过程的本质安全度;长直焊缝实施自动化焊接,焊接自动化率达到85%;建立设备、工艺、物料、质量、生产管理信息化系统,为建设数字化车间奠定基础;通过生产线的柔性化、模块化实施,实现不同结构的产品快速换型。

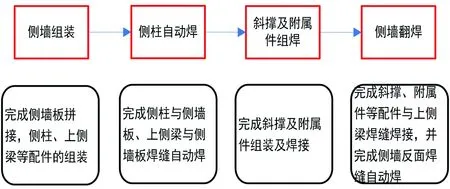

3.2 标准工位切分

以典型产品C70E型通用敞车、C80E型通用敞车、P70型通用棚车等为例进行分析(见图2、图3)。由平板、直线型侧柱、上侧梁等组焊而成的一维平面的结构侧墙,其工艺方法和流程最为近似,可进行整合,形成标准工艺生产线,定义为“板柱式侧墙线”。对板柱式侧墙的工艺流程进行汇总再重新切分,使板柱式侧墙线能满足典型板柱式侧墙的生产,并且产能符合实际要求。因此,板柱式侧墙线标准工位及工艺流程如图4所示。

图2 C70E型敞车侧墙工艺流程图

图3 C80E、P70型侧墙工艺流程图

图4 板柱式侧墙生产线标准工位工艺流程图

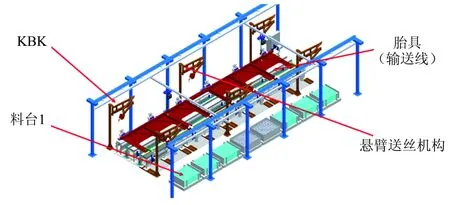

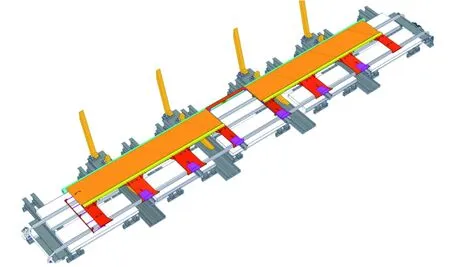

3.3 侧墙组装一工位

侧墙组装一工位主要由T型槽基座模块、支撑模块、夹紧模块、定位模块、传输系统、上料装置、工位机、送丝机悬挂装置等部分组成(见图5)。各模块采用柔性连接,便于安装、调整以及维护。

工装设置梁及板等配件的定位装置,要求安全、可靠,转产调整方便。侧柱定位装置需满足自动对中功能。设置梁和板等配件的严缝装置,保证各梁与板间密贴,局部间隙不大于2 mm。设计挠度调整装置,挠度要求在2~12 mm间可调整。平面度要求高度方向0.5 mm/m,全长不大于2 mm;长度方向2 mm/m,全长不大于5 mm。组装后,侧柱中心距公差为±2 mm,中门孔宽度公差为±2 mm,对角线误差不大于5 mm。

图5 侧墙组装一工位

3.4 侧墙焊接一工位

侧墙焊接一工位主要由T型槽基座模块、支撑模块、定位模块、压紧模块、传输系统、焊接机器人及其配套系统、工位机等部分组成(见图6)。各模块采用柔性连接,便于安装、调整以及维护。

工装设置定位装置、夹紧装置确保重复定位(每块侧墙在该工位的定位精度)精度须达到横向、纵向在±3 mm以内。

图6 侧墙焊接一工位

3.5 侧墙组装二工位

侧墙组装二工位主要由T型槽基座模块、支撑模块、夹紧模块、定位模块、传输系统、工位机、送丝机悬挂装置、钻孔设备等部分组成(见图7)。各模块采用柔性连接,便于安装、调整以及维护。

设置立柱、斜撑等配件的定位装置、夹紧装置确保与墙板间密贴,局部间隙不大于2 mm。设置钻孔设备用于加工类似C80BH不锈钢敞车撑杆的安装孔。送丝机悬挂装置要求安装位置和数量合理,能覆盖整个胎位的焊接位置。

图7 侧墙组装二工位

3.6 侧墙焊接二工位

侧墙焊接二工位主要由T型槽基座模块、支撑模块、定位模块、夹紧模块、传输系统、焊接机器人及其配套系统、工位机等部分组成(见图8)。

设置定位装置、夹紧装置,确保重复定位(每块侧墙在该工位的定位精度)精度须达到横向、纵向在±3 mm以内。

图8 侧墙焊接二工位

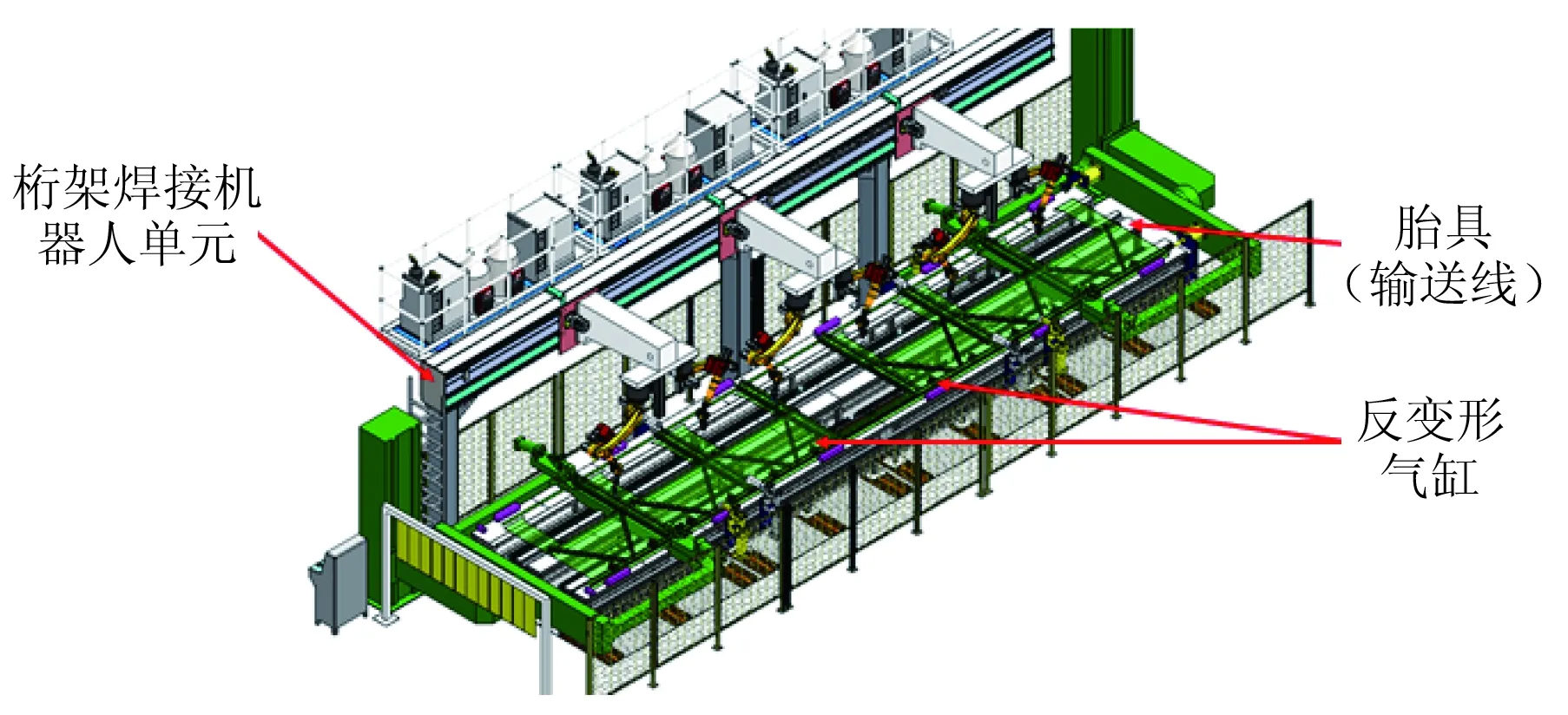

3.7 侧墙焊接三工位

侧墙焊接三工位主要由T型槽基座模块、变位机、支撑模块、定位模块、夹紧模块、传输系统、焊接机器人及其配套系统、工位机等部分组成(见图9)。

变位机安装在T型槽基座模块上,长度方向可调,满足不大于18 m的侧墙生产。变位机安装T型槽基座模块与地面齐平,变位机设计要求在翻转过程中不得超出布局区域,要有足够的强度和刚度,不得在使用过程中发生变形。定位装置、夹紧装置,确保重复定位精度(每块侧墙在该工位的定位精度)须达到横向、纵向都在±3 mm之内。焊接上侧梁内侧时,需对上侧梁设置反变形装置,约0~200 mm可调,焊接完成后不得出现急弯。

图9 侧墙焊接三工位

3.8 侧墙交验工位

侧墙交验主要由T型槽基座模块、叉式翻转机、支撑模块、定位模块、夹紧模块、传输系统、下料装置、送丝机悬挂装置、工位机等部分组成,如图10所示。各模块采用柔性连接,便于安装、调整及维护。

叉式翻转装置安装在T型槽基座模块上,翻转的同时工件原地回位,长度方向与平台模块连接可调,满足不大于18 m的侧墙生产。

图10 侧墙交验工位

3.9 制造过程信息化技术

以工位为管理单元,对侧墙生产线的生产指挥、物流配送、设备监控、质量管理等业务进行信息化管理,主要数据自动采集、产线现状目视化展示,以信息流指挥生产物流。将JIT日计划排产至产线工位,形成工位节拍化生产计划,工位可对完工产品及时进行扫码报工,物料配送执行过程采用移动终端,提高配送的执行效率,工位物料在制信息实时反馈。在质量管理方面,定义缺陷库,所有缺陷通过系统记录,进行统计分析,工位质量检验记录通过移动终端实现电子化。在设备管理方面,扫码完成设备点检、保养、报修等业务,线上业务记录为设备状态监控和设备故障分析提供了数据支撑。通过生产调度指挥系统实现所有数据的统计分析和数据挖掘,不同维度、不同部门、不同层级间的信息互联互通,达到管理一体化的效果。

4 结束语

板柱式侧墙自动化制造方案已在现场逐步应用,涉及到投资等方面的影响,焊接机器人配置了50%,预留了部分信息化接口,其他功能均已完成小批量应用验证。通过对自动物流、焊接自动化、自动跟踪、信息化技术、模块化工装、节拍化生产、标准工位等多方面的研究,创建了一种基于自动物流的板柱式侧墙生产模式。作业人员由原来的33人减少到16人,减员达51.5%,天车吊运由原来8次/片侧墙减少到1次/片侧墙,天车使用率减少87.5%,侧墙所有焊缝均采用专机和焊接机器人焊接,仅需人工在焊接盲区进行补焊作业,自动化焊接率达到95%,提高了生产效率,降低了劳动强度,改善了作业环境,提升了制造过程本质安全度,作业方式改变的同时也带动了企业管理的提升,为铁路货车行业制造技术升级发展提供了一定的经验。