钛合金在轻量化制动夹钳单元开发中的应用研究

吕 斐 曾梁彬 王贤龙

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 引言

随着高速动车组的快速发展,轻量化已成为轨道交通领域的一个主要技术方向,国内外各主机企业不断推出各种轻量化车型[1]。制动夹钳单元的轻量化主要有材料轻量化和结构轻量化两个方向,大量轻质材料,如铝合金[2]、钛合金[3]的发展已经为制动夹钳单元的大幅度减重提供了可能。本文针对某型三点式常用制动夹钳单元,采用钛合金作为制动夹钳单元主要承载部件的制造材料,研究其可行性。

1 钛合金轻量化

1.1 钛合金简介

钛合金(TC4)密度为4.5×103kg/m3左右,与钢相比可减重40%以上;抗拉强度σb=950 MPa,屈服强度σs=875 MPa,比强度是不锈钢的3.5倍,铝合金的1.3倍,镁合金的1.7倍,可以使设备设计得更加紧凑,大幅减小结构重量,提高设备的技术水平。钛合金耐高低温性能好,在-100 ℃~500 ℃均能保持良好的力学性能,且具有优异的耐蚀性能,表面可形成氧化膜使钛钝化而不受腐蚀,可减少腐蚀裕量设计,大幅降低装备的结构质量,并且无须涂层保护,降低制造成本,保护环境。此外钛合金具有较高抗冲击及抗疲劳性能,使钛合金能够提供设备抗静载荷及动载荷的能力,提升了安全性能。综上所述,钛合金是一种非常优良的轻质结构材料。故自20世纪50年代以来,钛合金被广泛应用于飞机机身构架、航空发动机[4]和核潜艇耐压壳体[5]等高端制造中。在轨道交通领域,随着高速列车轻量化要求越来越高,也开始尝试使用钛合金制造转向架、轴箱、高铁弹簧、过渡车钩等部件。

1.2 钛合金制制动夹钳单元

三点式制动夹钳单元模型如图1所示。

图1 三点式制动夹钳单元

钛合金的高强度、低密度、高耐蚀以及较高的抗冲击和抗疲劳性能使其在轻量化产品开发中具有先天优势,可在降低质量的同时大幅提高制动夹钳整体的结构强度,并提升其抗振性能。该型夹钳单元原重69.3 kg,夹钳单元的吊挂、闸片托、吊座、缸盖、活塞管、缸盖导管、轭和杠杆等主要受载部件原本采用QT500-7和QT600-7制造,质量达到43.4 kg,占了总质量的62.6%,故采用钛合金(TC4)对它们进行试制,共减重17.6 kg。

2 制动夹钳有限元分析

2.1 建立模型

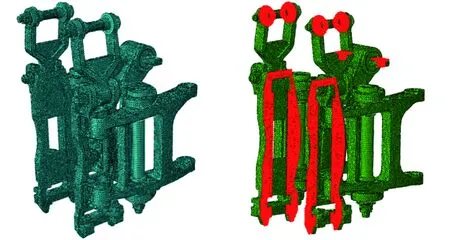

在Creo中建立制动夹钳单元的三维模型,在保证准确反映结构特性的前提下对制动夹钳单元模型进行了简化,删除了某些小孔及小倒角等特征。对有限元模型进行网格验证,设置网格种子尺寸在3~5 mm之间,采用C3D4的四面体单元,单元数为763 499个,计算精度较高,如图2所示。

2.2 约束设置

约束设置如图3所示,其中闸片托吊挂螺栓外表面上法兰衬套的6个自由度都受约束;吊轴光杆的螺栓连接面6个自由度都受约束;闸片托在图中呈红色面的x方向自由度受到约束。

图2 网格模型 图3 约束模型

2.3 分析计算

根据分析,制动夹钳单元存在三种极限工况,如表1所示。

表1 极限工况

分别对这三种工况进行有限元载荷施加及计算,应力计算结果如图4所示。在工况1、2、3条件下,整体最大静强度均在销轴的轴套上,其大小分别为285.6 MPa、175.3 MPa、174.2 MPa。 由此可知杠杆、吊座、吊挂和闸片托等部件上的应力远低于钛合金的屈服强度,完全满足安全使用要求。

3 试验验证

3.1 制造组装

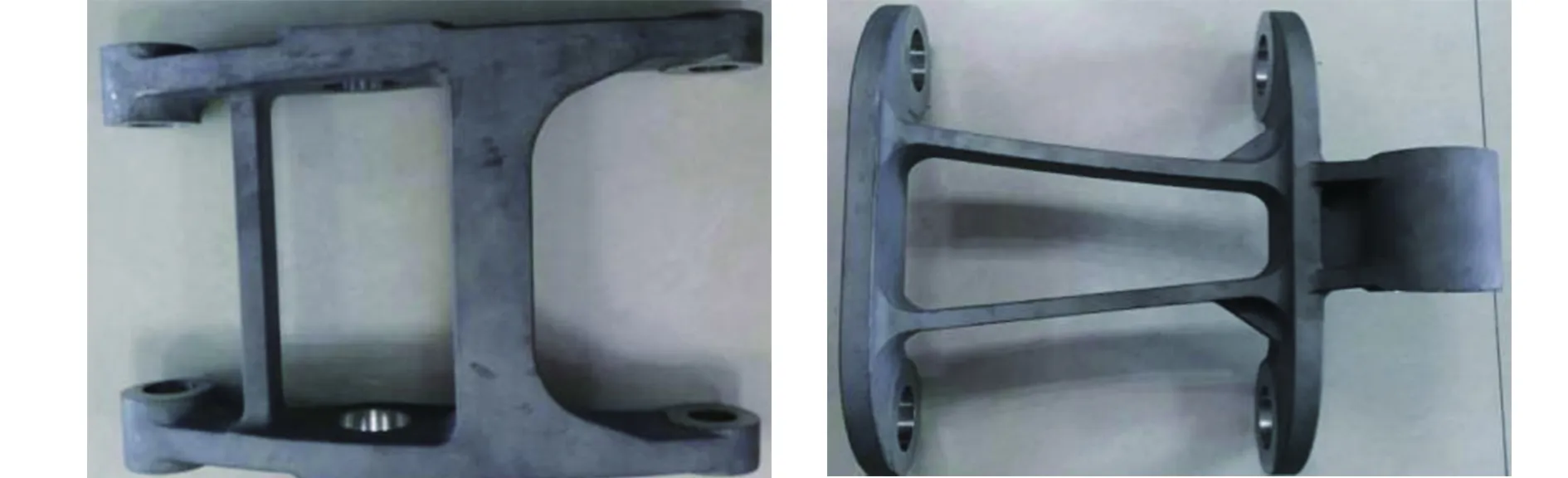

采用钛合金(TC4)制造的制动夹钳单元部分零件如图5所示,对零件外表面做喷砂处理,零件表面质量较高,无须再做磷化油漆等防腐处理,简洁美观耐腐蚀。

图4 夹钳单元应力云图

图5 钛合金制杠杆和吊座

由于钛合金屈服强度高,是QT600-7的2.3倍,所以衬套压入产生塑性变形所需的压力过大,据此重新设计了杠杆和壳体等部件的衬套孔过盈量,使得衬套能以正常压力安装。

3.2 功能试验

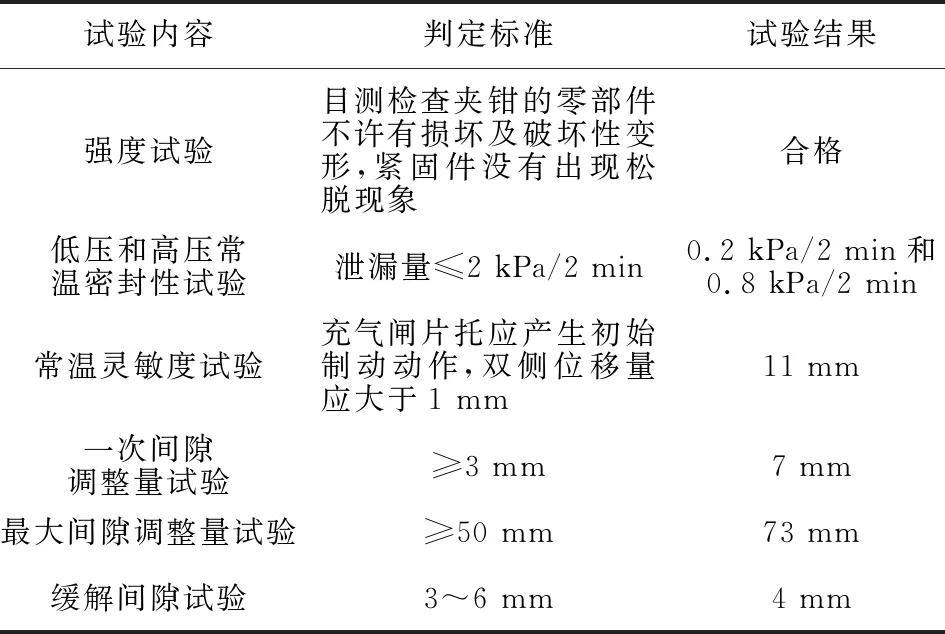

对钛合金制动夹钳单元分别进行强度试验、低压和高压常温密封性试验、常温灵敏度试验、一次间隙调整量试验、最大间隙调整量试验和缓解间隙试验(见图6),试验判定标准及结果如表2所示。

图6 功能试验

表2 功能试验结果

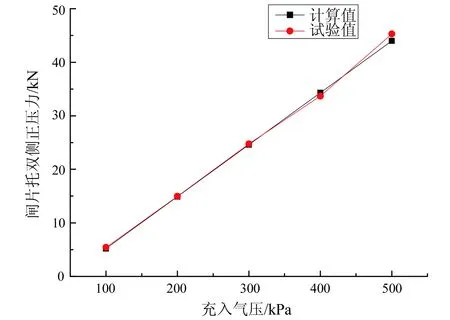

闸片托双侧理论计算正压力为:

式中:D为制动缸内径203 mm,P为制动缸压力,放大倍率i约为3.217,制动效率μ取0.931。进行制动输出力试验,向制动缸充入各种压力工况(P为100±10 kPa、200±10 kPa、300±10 kPa、400±10 kPa和500±10 kPa)的压缩空气,测得闸片托双侧压力如下图7所示,钛合金制动夹钳单元的试验值和计算值基本吻合,说明其制动效率较高,符合制动要求。

图7 闸片托双侧正压力

由以上功能试验可知钛合金制动夹钳单元满足使用需要。

3.3 疲劳试验

对该钛合金制动夹钳单元进行100万次制动、缓解疲劳试验。在疲劳试验过程中,制动夹钳单元动作正常,试验前和试验后的制动夹钳单元常规性能皆满足要求。试验后进行制动夹钳单元解剖检查发现,夹钳内部无螺栓松动、零部件脱落、破损和异常变形等情况。对夹钳的杠杆、吊挂、吊座和闸片托等部件进行探伤检查,未发现任何裂纹损伤,说明钛合金制动夹钳单元具有相当强的抗疲劳性能,能满足夹钳单元的使用寿命需要。

3.4 冲击振动试验

根据IEC 61373:2010标准中2类规定的方法,对该制动夹钳单元进行了垂向、横向和纵向的模拟长寿命试验、冲击试验和功能性随机振动试验(见图8)。试验完成后,试验件外观和结构无异常,未发现零部件脱落、断裂、缺失等异常现象,产品满足IEC 61373:2010中2类规定的要求。

图8 冲击振动试验

3.5 低温试验

将制动夹钳单元连同试验用压缩空气一起置于-50 ℃的低温环境下,保持48 h后,在同样温度环境下进行了灵敏度试验、高低压密封试验、一次间隙调整量试验和最大间隙调整量试验等功能试验,发现在低温环境下,该钛合金制动夹钳单元功能正常,说明抗低温性能强。

4 结论

本文采用钛合金(TC4)替代QT500-7和QT600-7制造了制动夹钳单元的主要结构件,包括吊挂、闸片托、吊座、缸盖、活塞管、缸盖导管、轭和杠杆;将制动夹钳单元总质量从69.3 kg降至51.7 kg,并通过功能试验、疲劳试验、冲击振动试验及低温试验验证了钛合金制动夹钳单元的可行性及可靠性。由上文研究发现,该钛合金制动夹钳单元的安全余量很高,结构存在冗余,后续需要进一步研究制动夹钳单元结构的极限设计方法,充分利用钛合金的材料性能,使其在保证安全使用的同时更加轻量化。