浓香和精炼葵花籽油加速氧化过程中综合品质变化的差异

连四超,刘玉兰,孙国昊,马宇翔,刘昌树,郑秀倩

(1.河南工业大学 粮油食品学院, 郑州450001; 2.佳格投资(中国)有限公司,江苏 太仓 215400)

我国是植物油生产和消费大国,食用植物油消费量逐年增长,2020年食用植物油消费已逾4 000万t,其中葵花籽油约180万t[1]。葵花籽油因富含人体必需脂肪酸亚油酸(含量48.3%~74.0%)[2-3]和独特的坚果风味受到消费者喜爱。但也正因为葵花籽油含有较多的不饱和脂肪酸而容易受到氧气、光照、温度、水分等因素影响发生氧化酸败,造成品质劣变[4]。添加抗氧化剂如TBHQ能减缓葵花籽油的氧化酸败[5-7]。此外,近年来浓香型葵花籽油的生产受到关注[8],浓香葵花籽油与精炼葵花籽油因制油和精炼工艺的不同,其风味及其他指标的差异较大[9-11],而2种葵花籽油氧化稳定性差异及TBHQ对2种葵花籽油氧化稳定性、风味及其他综合品质影响差异的研究却少有报道。为明确2种葵花籽油氧化稳定性,预测货架期,氧化过程中营养成分、挥发性风味成分变化的差异,以及添加抗氧化剂对2种葵花籽油综合品质影响的差异,本研究以浓香葵花籽油和精炼葵花籽油为原料,分别向2种葵花籽油中添加TBHQ,采用Schaal烘箱法对空白葵花籽油及添加TBHQ的葵花籽油进行加速氧化试验,定期取样对其过氧化值、酸值、维生素E、甾醇和挥发性风味成分进行检测,通过对葵花籽油样各指标变化的分析研究浓香葵花籽油、精炼葵花籽油及添加TBHQ对不同葵花籽油氧化稳定性及综合品质的影响。

1 材料与方法

1.1 试验方法

1.1.1 原料与试剂

浓香葵花籽油、精炼葵花籽油,均为一级成品油,取自国内某葵花籽油加工企业,未添加抗氧化剂。

TBHQ,广东省食品工业研究所(纯度≥99.0%);α-、β-、γ-、δ-生育酚和α-、β-、γ-、δ-生育三烯酚标准品(纯度≥95.0%),Sigma-Aldrich公司;β-谷甾醇(纯度99.5%)、豆甾醇(纯度95.0%)、菜油甾醇(纯度99.5%)、胆固醇(纯度99.0%)、5α-胆甾烷醇(纯度≥95.0%),美国Sigma公司;N,O-双三甲基硅基三氟乙酰胺(BSTFA)+1%三甲基氯硅烷(TMCS),Fluka公司;正己烷(色谱纯),美国VBS公司;超纯水;冰乙酸、三氯甲烷、碘化钾、淀粉、硫代硫酸钠、无水硫酸钠、盐酸等,郑州绿农化学试剂经营部;其他试剂均为分析纯。

1.1.2 仪器与设备

Waters e2695型高效液相色谱仪,美国Waters公司;GAgilent GC-7890B气相色谱仪、7890B/5975B气相色谱-质谱联用仪,美国Agilent公司;MTN-2008W氮吹浓缩仪,天津奥特赛恩斯仪器有限公司;Eppendorf Multipette E3x电动移液器,德国Eppendorf公司;电热烘箱,上海高致精密仪器有限公司;同时蒸馏萃取装置,郑州兴华玻璃仪器厂;Milli-Q超纯水机。

1.2 试验方法

1.2.1 试验油样的制备

称取浓香葵花籽油和精炼葵花籽油各2份,每份400 g,分别置于4个500 mL烧杯中;向其中1份浓香葵花籽油、1份精炼葵花籽油样中分别加入油质量0.02%的TBHQ,另外1份浓香葵花籽油、1份精炼葵花籽油样中不添加抗氧化剂,作为空白对照。

1.2.2 油脂加速氧化试验及货架期预测

采用Schaal烘箱法[12]进行油脂加速氧化试验。将试验油样敞口置于(63±1)℃恒温烘箱中,定期取样检测油样的过氧化值、酸值、维生素E含量、甾醇含量、挥发性风味成分含量等。根据Arrhenius公式即油脂在63℃烘箱中存放1 d相当于在室温(25℃)条件下储存16 d计算油脂的预测货架期。

1.2.3 油样主要指标测定

酸值测定参照GB 5009.229—2016;过氧化值测定参照GB 5009.227—2016;甾醇组分含量测定参照GB/T 25223—2010及魏佳丽等[13]的方法;维生素E组分含量测定参照GB/T 26635—2011和温运启等[14]的方法。

1.2.4 油样中挥发性风味成分的测定

参考刘玉兰等[15]的方法,采用同时蒸馏萃取(SDE)和气相色谱-质谱(GC-MS)技术对葵花籽油中挥发性风味成分进行定性定量分析。

蒸馏萃取:采用同时蒸馏萃取装置进行萃取。称取30 g油样于500 mL蒸馏烧瓶中,依次加入200 μL 4-壬醇(作为内标)、100 mL蒸馏水(作为蒸发溶剂)、25 mL 0.3 g/mL氯化钠溶液(作为消泡剂),加入转子,放入油浴锅中。收集瓶中加入40 mL二氯甲烷,放入60℃水浴锅中。待右侧蒸馏管壁出现冷凝液时开始计时,萃取3 h后,冷却至室温,收集蒸馏液,加入约2 g无水硫酸钠,-20℃冷藏12 h,氮吹浓缩至1 mL,过0.22 μm滤膜后待GC-MS分析,每个样品萃取3次。

GC条件:HP-5MS色谱柱(30 m×0.25 mm,0.25 μm);前进样口温度250℃;载气为氦气(纯度≥99.999%);恒流模式,流速1.8 mL/min;不分流进样;升温程序为起始温度40℃,保持3.5 min,以4℃/min的速率升温到230℃,保持8 min,以10℃/min的速率升温至280℃,保持5 min。MS条件:离子源温度230℃,传输线温度240℃,电子轰击离子源,电子能量70 eV,质量扫描范围(m/z)30~500。

定性定量分析:采用Agilent MSD化学工作站将检测的各组分质谱信息与NIST17质谱库进行匹配定性,仅报道正反匹配度均大于80的化合物。采用内标法对挥发性风味成分进行定量,按下式计算挥发性成分含量。

(1)

式中:Ci为未知物i的含量,mg/kg;ms为内标物的质量,mg;Ai和As分别为未知物峰面积和内标物的峰面积;m为称取的葵花籽油质量,g;Fi为未知物i对内标物的相对质量校正因子,本试验中均为1。

1.2.5 数据处理

每组样品做3次平行试验,结果取平均值,试验结果用GraphPad prism 8绘图,用IBM SPSS Statistics 25软件作单因素方差分析。

2 结果与分析

2.1 2种葵花籽油在加速氧化期间过氧化值的变化(见图1)

图1 2种葵花籽油在加速氧化期间过氧化值的变化

从图1可以看出,随着加速氧化时间的延长,2个空白葵花籽油的过氧化值上升明显,尤其是加速氧化7 d后,精炼葵花籽油过氧化值的升幅明显高于浓香葵花籽油。添加TBHQ的2个葵花籽油的过氧化值均上升缓慢且升幅相差较小。这表明TBHQ能有效抑制葵花籽油的氧化,与花生油、大豆油的表现[16]相似,并且浓香葵花籽油的氧化稳定性优于精炼葵花籽油,一方面可能是因为浓香葵花籽油生产中炒籽过程形成的美拉德反应产物具有一定的抗氧化活性,另一方面是精炼葵花籽油在精炼过程中损失了部分具有抗氧化作用的角鲨烯、甾醇、维生素E等成分[17],因此表现出精炼油脂的氧化稳定性低于浓香型油脂,此结果与柴杰等[18]的研究结果一致。

对照GB/T 10464—2017《葵花籽油》中一级压榨葵花籽油过氧化值(≤7.5 mmol/kg)和一级精炼葵花籽油过氧化值(≤5.0 mmol/kg)的限量指标,空白和添加TBHQ的浓香葵花籽油、空白和添加TBHQ的精炼葵花籽油的过氧化值达到限值的时间分别为4、17、3、6 d,根据63℃与25℃货架期寿命系数16计算[12],在25℃条件下,2种浓香葵花籽油和2种精炼葵花籽油的货架期分别为64、272、48、96 d。添加TBHQ可使浓香葵花籽油、精炼葵花籽油的货架期分别延长3.25倍和1倍。

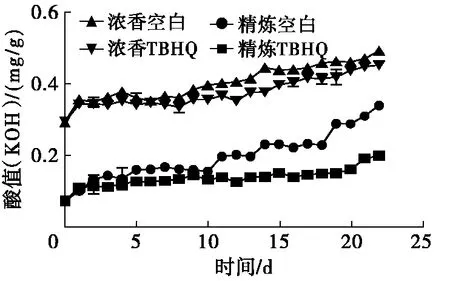

2.2 2种葵花籽油在加速氧化期间酸值的变化(见图2)

图2 2种葵花籽油在加速氧化期间酸值的变化

从图2可以看出,精炼葵花籽油的初始酸值明显低于浓香葵花籽油,这是因为精炼葵花籽油经过了脱酸处理。在加速氧化期间,空白与添加TBHQ的浓香葵花籽油的酸值升幅无明显差别,至加速氧化试验结束时,2种浓香葵花籽油的酸值(KOH)从初始的0.34 mg/g分别升高至0.48 mg/g和0.41 mg/g。但添加TBHQ对抑制精炼葵花籽油的酸值升高有较明显作用,空白和添加TBHQ的精炼葵花籽油的酸值(KOH)从初始的0.084 mg/g分别升高到0.35 mg/g和0.19 mg/g。对照GB/T 10464—2017《葵花籽油》中一级压榨葵花籽油酸值(KOH)(≤1.5 mg/g)和一级精炼葵花籽油酸值(KOH)(≤0.50 mg/g)的限量指标,4个葵花籽油样的酸值均未超标。

2.3 2种葵花籽油在加速氧化期间维生素E含量的变化(见图3)

从图3可以看出,浓香葵花籽油的初始维生素E含量高于精炼葵花籽油(高出约50 mg/kg),这是因为精炼过程中的碱炼脱酸、吸附脱色和蒸馏脱臭过程均会造成维生素E的损失[18-19]。随着加速氧化时间的延长,2种空白葵花籽油中维生素E含量均明显降低;添加TBHQ后,浓香和精炼葵花籽油中维生素E损失均明显降低。经21 d的加速氧化试验,空白及添加TBHQ的浓香葵花籽油、空白及添加TBHQ的精炼葵花籽油中维生素E的损失率分别为50.63%、23.72%、32.51%、17.82%。邓金良等[20]的试验结果也表明TBHQ可以有效减少浓香花生油储存过程中维生素E的损耗。此外,本试验检测结果显示,葵花籽油中维生素E有4种生育酚,其中α-生育酚和γ-生育酚是主要组分,分别占维生素E总量的73%、25%,这与覃建龙等[21]的报道相符。

图3 2种葵花籽油在加速氧化期间维生素E含量的变化

2.4 2种葵花籽油在加速氧化期间甾醇含量的变化(见表1)

表1 2种葵花籽油在加速氧化期间甾醇含量的变化

从表1可以看出,葵花籽油中的甾醇主要是β-谷甾醇、菜油甾醇、豆甾醇,其中β-谷甾醇占甾醇总量的75%以上。空白和添加TBHQ的浓香葵花籽油中甾醇总量无论是初始或经加速氧化均高于精炼葵花籽油,这是因为精炼过程造成了葵花籽油中甾醇的损失[22]。经21 d的加速氧化试验,空白及添加TBHQ的浓香葵花籽油、空白及添加TBHQ的精炼葵花籽油中甾醇损失率分别为20.73%、13.22%、15.43%、8.30%,可以看出添加抗氧化剂TBHQ能减少甾醇损失率。

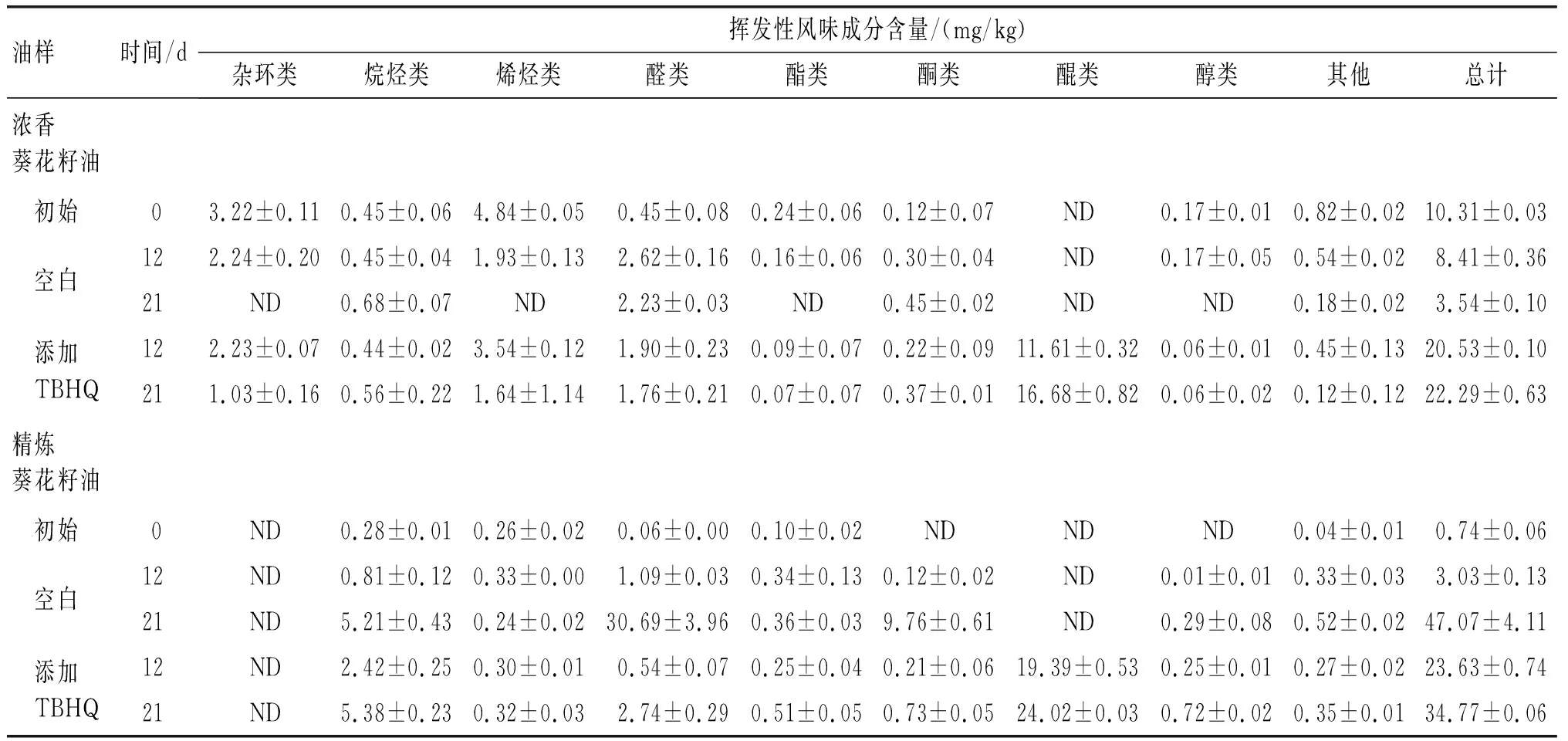

2.5 2种葵花籽油在加速氧化期间挥发性风味成分含量的变化(见表2)

从表2可以看出,初始浓香葵花籽油共检测出9类(除表中列出的7类之外,其他还有苯类、酚类)98种挥发性成分(因文章篇幅所限,未将具体的挥发性组分列出,下同),挥发性风味物质的总量为10.31 mg/kg,其中含量最高的是烯烃类物质,其次是杂环类物质,分别占挥发性风味物质总量的46.94%和31.23%,烯烃类物质表现出松香味和葵花籽味[23-24],杂环类物质中吡嗪类物质有8种,占杂环类物质的75.16%,其中2-甲基吡嗪、2,6-二甲基吡嗪、2,5-二甲基吡嗪分别占杂环类物质的41.88%、6.91%、5.87%,这些成分对浓香型油脂的烤香、类坚果香、烘焙香等特征风味起到重要作用[25-26]。经21 d的加速氧化,空白浓香葵花籽油挥发性风味物质仅剩5类(烷烃类、醛类、酮类及其他苯类、酚类)45种组分,总量减少至3.54 mg/kg,其中杂环类、烯烃类、醇类和酯类物质几乎损失殆尽,烷烃类、醛类、酮类物质含量明显增加(分别为初始含量的1.5、5.0倍和3.8倍),在挥发性风味物质总量中的占比分别由初始的4.36%、4.36%、1.16%升高至19.21%、62.99%、12.71%,醛类、酮类物质通常被认为与油脂氧化酸败有关[27]。

表2 2种葵花籽油在加速氧化期间挥发性风味成分含量的变化

经21 d的加速氧化,添加TBHQ的浓香葵花籽油中检测出10类(表中所列8类及其他苯类、酚类)41种挥发性成分,总量高达22.29 mg/kg,与同期的空白浓香葵花籽油相比,最明显的区别是出现了醌类物质且其含量随加速氧化时间延长而大幅升高,在加速氧化21 d时醌类物质含量占挥发性风味物质总量的74.83%,醌类物质为TBHQ氧化分解产物叔丁基对苯醌[28]。同时,在空白浓香葵花籽油中几乎损失殆尽的杂环类、烯烃类、醇类和酯类物质在添加TBHQ的油样中均有一定程度的保留(保留率分别为32%、34%、35%和29%),烷烃类、醛类、酮类物质含量有所升高(分别为初始含量的1.2、3.9倍和3.1倍),但升幅小于空白浓香油样。此外,醛类物质中呈现清香味的(E)-2-庚烯醛和呈现果香味、油脂味的壬醛[29-30]在油样中的保留效果较好,两者在醛类物质中占7.77%。但由于挥发性风味成分中醌类物质占据绝对优势,因此在一定程度上掩盖了吡嗪类物质对浓香葵花籽油坚果烘焙香和烤香的特征风味,对浓香葵花籽油固有风味造成了不良影响。

初始精炼葵花籽油中共检测出9类(表中4类及其他苯类、酚类、醚类、炔类、酸类5类)91种挥发性成分,总量为0.74 mg/kg,仅为初始浓香葵花籽油中含量的7.2%,这可能是因为葵花籽油在水化脱胶、碱炼脱酸、吸附脱色、蒸馏脱臭和脱蜡等精炼过程中挥发性风味成分大幅损失所致[23]。初始精炼葵花籽油中含量最高的是烷烃类物质,其次是烯烃类物质,分别占挥发性风味物质总量的37.84%和35.14%。与浓香葵花籽油比较,精炼葵花籽油中未检出杂环类物质,主要原因是精炼葵花籽油生产过程没有炒籽工序,而炒籽过程的美拉德反应是形成杂环类物质中含量最高的吡嗪类组分的关键,也有可能是杂环类物质较其他风味成分在葵花籽油精炼过程中更容易损失[31-32]。

经21 d的加速氧化,空白精炼葵花籽油中挥发性风味物质总量明显升高至47.07 mg/kg,较初始含量增加62.6倍,这主要是由醛类和酮类物质含量的大幅升高所致,醛类物质由0.06 mg/kg升高至30.69 mg/kg,酮类物质从未检出升高至9.76 mg/kg,分别占挥发性风味物质总量的65.20%、20.74%。同时,烷烃类、酯类物质含量也有明显升高。添加TBHQ的精炼葵花籽油在21 d加速氧化试验结束时,其中醌类物质含量占挥发性风味物质总量的69.08%,醛类、酮类物质含量分别为2.74、0.73 mg/kg,仅分别为空白精炼葵花籽油中含量的8.93%、7.48%,醛类、酮类物质的升幅得到抑制,这是因为TBHQ能有效延缓葵花籽油的氧化酸败。

3 结 论

对空白和添加TBHQ的浓香葵花籽油、空白和添加TBHQ的精炼葵花籽油在加速氧化期间质量指标、营养成分含量及挥发性风味成分含量的变化进行了检测分析。结果显示:空白及添加TBHQ的浓香葵花籽油、空白及添加TBHQ的精炼葵花籽油25℃时的预测货架期分别为64、272、48、96 d,浓香葵花籽油的氧化稳定性明显优于精炼葵花籽油;至加速氧化试验结束时(21 d),空白及添加TBHQ的浓香葵花籽油的酸值(KOH)从0.34 mg/g分别升高至0.48、0.41 mg/g,空白及添加TBHQ的精炼葵花籽油酸值(KOH)从0.084 mg/g分别升高至0.35、0.19 mg/g;经21 d的加速氧化,上述4个葵花籽油中维生素E损失率分别为50.63%、23.72%、32.51%、17.82%,甾醇损失率分别为20.73%、13.22%、15.43%、8.30%,添加TBHQ对延长葵花籽油货架期及减少维生素E和甾醇损失均有明显作用。初始浓香葵花籽油、精炼葵花籽油中挥发性风味物质总量分别为10.31、0.74 mg/kg,浓香葵花籽油中含量最高的是烯烃类物质,其次是杂环类物质,分别占挥发性风味物质总量的46.94%、31.23%,杂环类物质中吡嗪类成分占75.16%;精炼葵花籽油中含量最高的是烷烃类物质(占37.84%),其次是烯烃类物质(占35.14%),未检出杂环类物质;经21 d的加速氧化试验,空白浓香葵花籽油和精炼葵花籽油中有益挥发性风味成分明显损失,不良挥发性风味成分含量明显增加,添加TBHQ的葵花籽油中叔丁基对苯醌含量大幅增加,对葵花籽油固有风味和品质安全造成不良影响。