不同连接强度带悬臂梁段的钢框架结构滞回性能研究

张永咸, 李启才, 何若全

(苏州科技大学 江苏省结构工程重点实验室,江苏 苏州 215011)

传统刚性节点的钢框架在北岭等大震作用下,发生脆性破坏[1-2]。研究人员[3-6]设计了多种改进型节点,主要思路是促使塑性铰在远离梁柱焊缝的梁截面上形成,从而保护梁柱焊缝。如果将带悬臂梁段钢框架结构中的钢梁高强度螺栓拼接节点设计得弱些,而不是按照现行规范要求的与梁截面等强进行设计,也可以达到类似的效果。

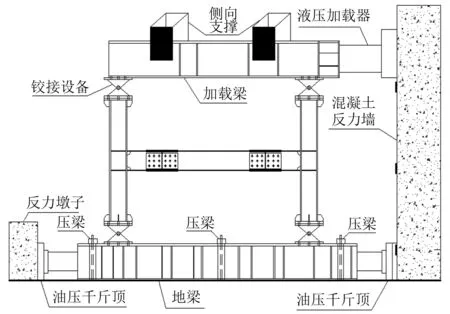

带悬臂梁段钢框架结构中短梁一端与柱采用工厂焊缝刚性连接;另一端通过高强度螺栓与长梁拼接连接,参见试件设计图1。现行抗震设计规范要求梁的拼接节点设计,要与梁净截面等强,在地震作用下,梁的拼接节点不允许出现螺栓滑移。但是较多的节点研究表明:在荷载作用下,高强度螺栓及板件之间的滑动可以消耗能量,延缓梁柱焊缝处能量的输入,增加构件的延性[7-11]。高强度螺栓的滑移,不会降低节点的极限承载能力。多层带悬臂梁段钢框架结构的有限元模拟研究表明:削弱拼接节点的强度,可以让高强度螺栓提前滑移消耗能量,保护焊缝,增强抗震性能[12-14]。但是关于钢梁拼接节点的滑移耗能对整体结构的影响试验研究尚不多见,本文尝试研究不同的钢梁高强度螺栓拼接承载能力对框架结构抗震性能的影响。

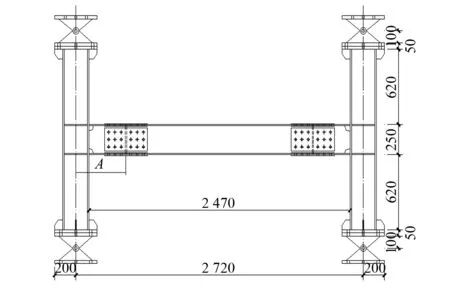

图1 试件尺寸(mm)Fig.1 Dimension of specimen (mm)

1 试验方案

1.1 试件设计

试件共有3个,梁柱分别采用同一截面的焊接H型钢,柱为H250×200×10×16,梁为H250×150×6×10,拼接板厚度6 mm,钢材型号Q235B。取中间层梁加上下各半层柱,采用铰接连接近似模拟多高层建筑中相邻楼层柱反弯点之间的受力部分,试件外形尺寸见图1。柱上下端板分别为-25×300×400和-25×400×600。3个试件的不同之处在于钢梁拼接节点的设计,如图1和表1所示。其中拼接距离A是指拼接中心到柱中心线的距离。等强设计是指拼接节点的设计强度与梁净截面的抗弯和抗剪强度相同。实际内力是按照梁端部焊缝截面刚进入屈服时对应的拼接节点处的弯矩M和剪力V。0.9倍设计内力是取上述方法计算的实际内力值的0.9倍作为设计值。

表1 试件设计情况

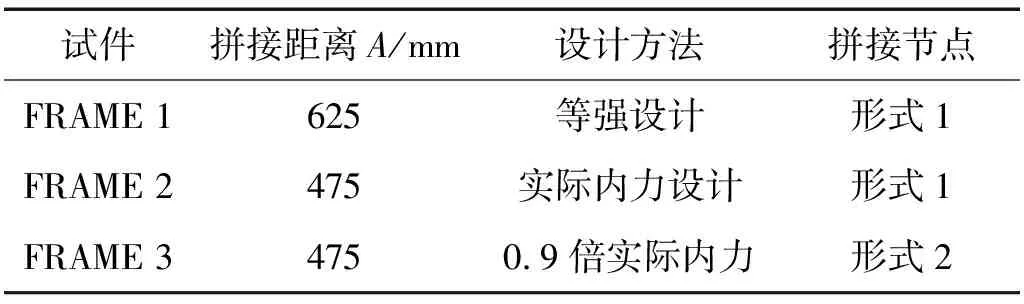

取试件一半做弹性弯矩图,如图2所示,按式(1)计算出弹性设计的梁端最大弯矩。

图2 试件弹性弯矩图(mm)Fig.2 Elastic bending moment diagram of specimen (mm)

My=Wnfy

(1)

式中:My为梁的屈服弯矩;Wn为梁的净截面抵抗矩;fy为梁所用钢材的屈曲强度。

FRAME 1计算时,取拼接处有螺栓孔的净截面抵抗矩Wnp计算Myp=Wnpfy=71.5 kN·m。FRAME 2和FRAME 3试件计算时,取梁端部焊缝处的净截面抵抗矩Wnh计算Myh=Wnhfy=92.7kN·m。FRAME 2拼接处弯矩标准值Mp2=60.3 kN·m,剪力标准值Vp2=68.2 kN。FRAME 3拼接处弯矩标准值和剪力标准值分别为的相应值的0.9倍,为Mp3=54.3 kN·m和Vp3=61.4 kN。

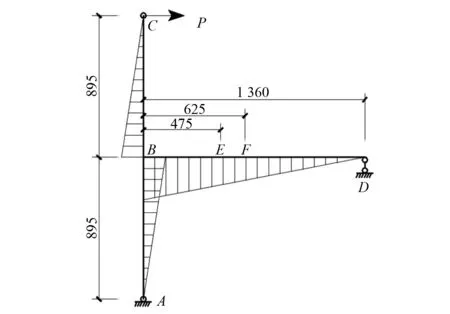

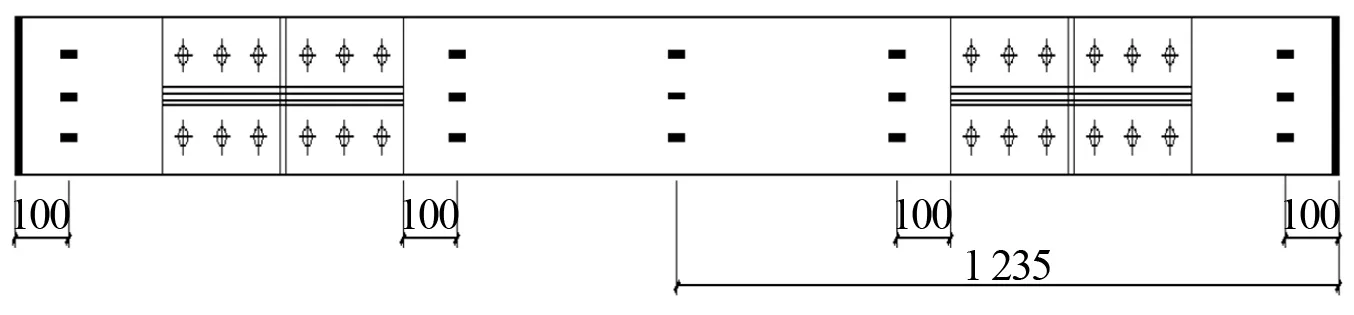

按照弯矩由翼缘拼接和腹板拼接共同承担,剪力仅由腹板拼接承担的方法,设计拼接节点。采用8.8级M16高强度螺栓摩擦型连接,螺栓孔d0=17.5 mm,板件接触面采用钢丝刷清除浮锈处理,抗滑移系数μ=0.3,拼接处高强度螺栓分布,如图3所示。

图3 试件高强度螺栓分布(mm)Fig.3 Distribution of high-strength bolts of specimen (mm)

根据螺栓的实际布置情况,式(2)计算节点形式1和形式2的理论滑移弯矩

(2)

两种形式节点的理论滑移弯矩值:

形式1的理论滑移弯矩Mslip=79.06 kN·m;

形式2的理论滑移弯矩Mslip=58.3 kN·m。

根据拼接节点处的理论滑移弯矩,参考图2,反算试件第一次滑移时加载器所需施加的荷载值:

FRAME 1试件理论滑移荷载F=2P=163.5 kN;

FRAME 2试件理论滑移荷载F=2P=135.7 kN;

FRAME3试件理论滑移荷载F=2P=100.1 kN。

根据试件的材性试验的数据和式(3),计算出试件在拼接节点和梁柱焊缝处的实际极限弯矩

Mu=Wnfu

(3)

式中:Wn取拼接中心净截面抵抗矩和梁柱焊缝处截面的抵抗矩;fu取试件材性试验中梁翼缘板件的极限强度。

梁柱焊缝截面的极限弯矩Muh=172.5 kN·m。拼接节点处净截面的极限弯矩Mup=132.98 kN·m。

根据截面的极限弯矩,参考图2,反算出试件破坏时加载器所需施加的荷载值:

FRAME 1、FRAME 2和FRAME 3三个试件焊缝处截面被拉断时所需的极限荷载均为F1=192.74 kN。拼接节点净截面被拉断时所需施加的极限荷载,FRAME 1试件为F2=288.6 kN,而FRAME 2和FRAME 3则为F2=228.1 kN。

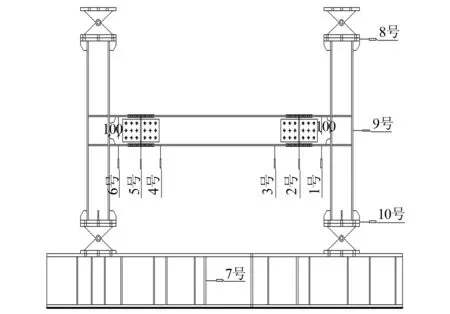

1.2 试验加载方案

试件通过柱上下端特制的可拆换铰与地梁和加载梁相连。地梁用两边的千斤顶和压梁固定。加载器一端与加载梁连接,另一端与反力墙连接,加载梁跨中处施加侧向支撑。按照钢结构工程施工质量验收规范要求,拧紧高强度螺栓。试件装配如图4所示。对试件施加循环荷载,研究其滞回性能、应变和位移分布规律、变形破坏模式及层间侧移角等参数。

图4 试件装配Fig.4 Specimen assembly

试验实施的顺序为FRAME 3、FRAME 1和FRAME 2。FRAME 3加载方案:先施加10 kN的力加载一圈,观察仪器和仪表是否正常工作。之后以20 kN级差逐步增加,每级一圈,加载到试件钢梁拼接处高强度螺栓第一次滑移时暂停,记录第一次滑移时的位移和荷载值。按照第一次滑移时的位移值循环加载满三圈。再以滑移位移的整数倍为级差,每级加载三圈,直到试件破坏为止。FRAME 1和FRAME 2加载方案为:先施加2 mm的位移,观察仪器和仪表是否正常工作。之后以5 mm为级差,每级加载一圈,直到试件钢梁拼接处高强度螺栓第一次滑移时暂停,记录第一次滑移时位移和荷载值,循环加载满三圈。再以第一次滑移时位移的整数倍为级差,逐步增加,每级加载三圈,直到试件破坏为止。

1.3 应变片位移计的布置

应变片粘贴位置为梁柱焊缝处,拼接节点处和梁跨中处,其作用是为了监测梁柱节点区域和整个梁的应力情况。具体见图5。

图5 应变片分布(mm)Fig.5 Strain gauge distributions (mm)

位移计设置位置为梁下翼缘拼接节点处,靠近加载器的柱外侧和地梁,其作用是为了监测梁柱的变形以及地梁可能产生的滑移,具体见图6。

图6 位移计分布(mm)Fig.6 Displacement meter distributions (mm)

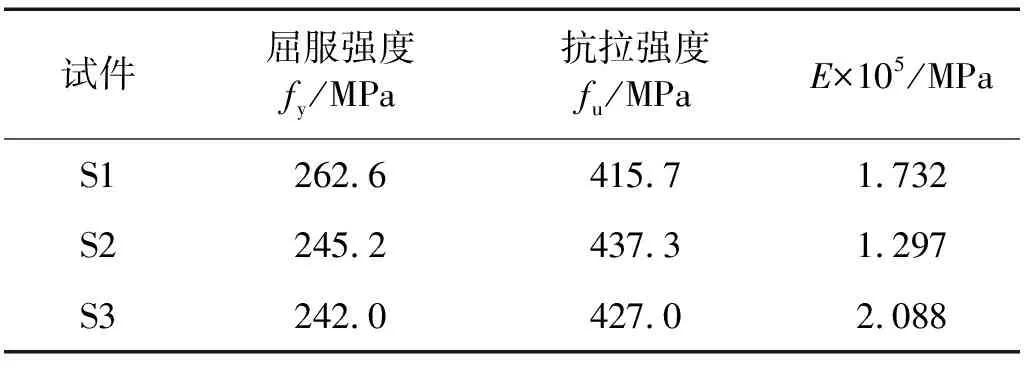

1.4 材性试验

按照规范[15-18],对试验所用的钢材进行材性试验,材性试验中试件的厚度分别是6 mm,10 mm和16 mm,分别记作S1,S2和S3。材性试验数据平均值见表2。

表2 材性试验数据

1.5 高强度螺栓拼接节点试验

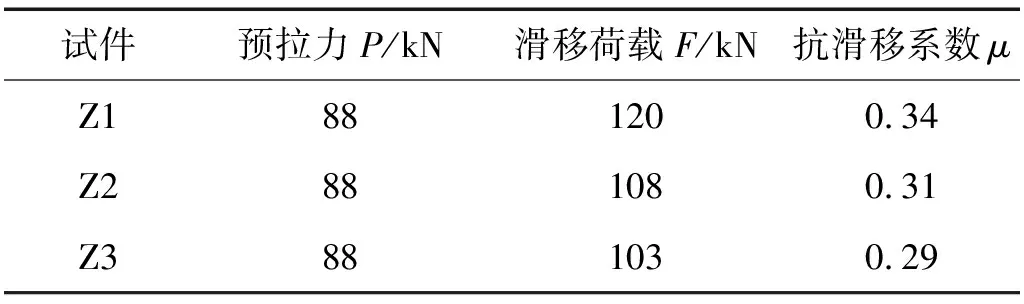

为测定钢框架试验中高强螺栓的滑移性能和抗滑移系数,根据规范[19],制作了3套高强螺栓拼接节点试件,分别记作Z1,Z2和Z3。其所用材料均采用钢框架试验的Q235B钢材,钢材表面用钢丝刷除锈处理,每套试件用4个8.8级M16高强螺栓连接,一共12个高强螺栓。采用扭矩法,用特制的扭矩扳手,分初拧、终拧两步施加高强螺栓的预拉力。初拧扭矩值大小为高强螺栓预拉力值P的50%,加上必要的10%超张拉值,终拧扭矩值大小按照钢结构工程施工质量验收规范规定的式(4)确定,本文所使用的高强螺栓预拉力P=80 kN,实际张拉的预拉力为88 kN。先初拧,等24 h之后,进行终拧。

T=KdP

(4)

式中:K取扭矩系数;d取螺栓直径;P取设计规定的螺栓预拉力。

试验中,高强螺栓终拧扭矩数值为T=145 kN·m。先在试件表面画上刻度,以便于测量、观察试验后试件的变形。按照500 N/s的速度逐级累积加载,加载直到试件板件断裂或不能继续承受荷载为止。根据试验中获得的荷载-位移曲线计算高强度螺栓连试验值,如表3所示。

表3 高强度螺栓连接副试验结果

2 试验结果与分析

2.1 试验现象分析

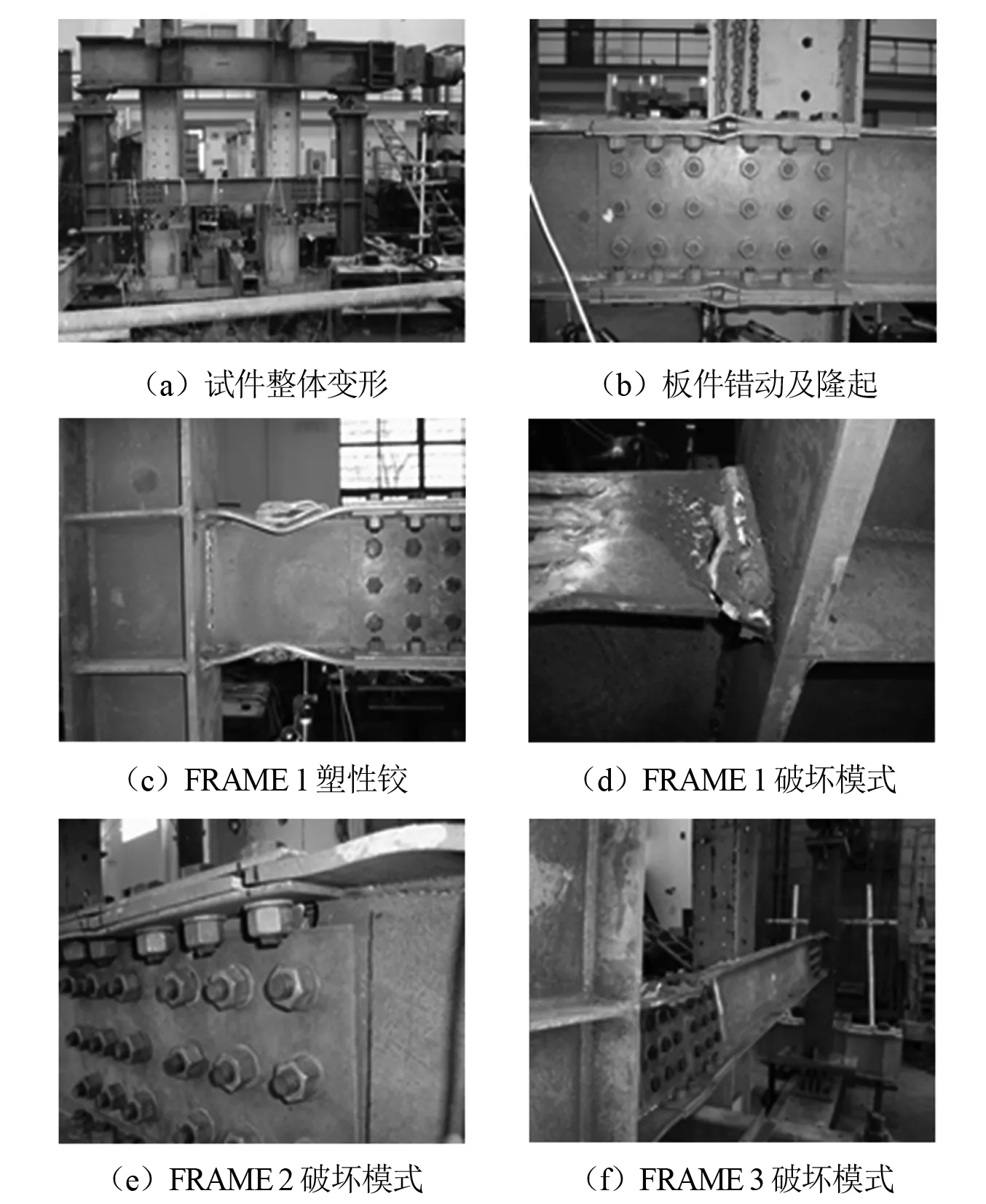

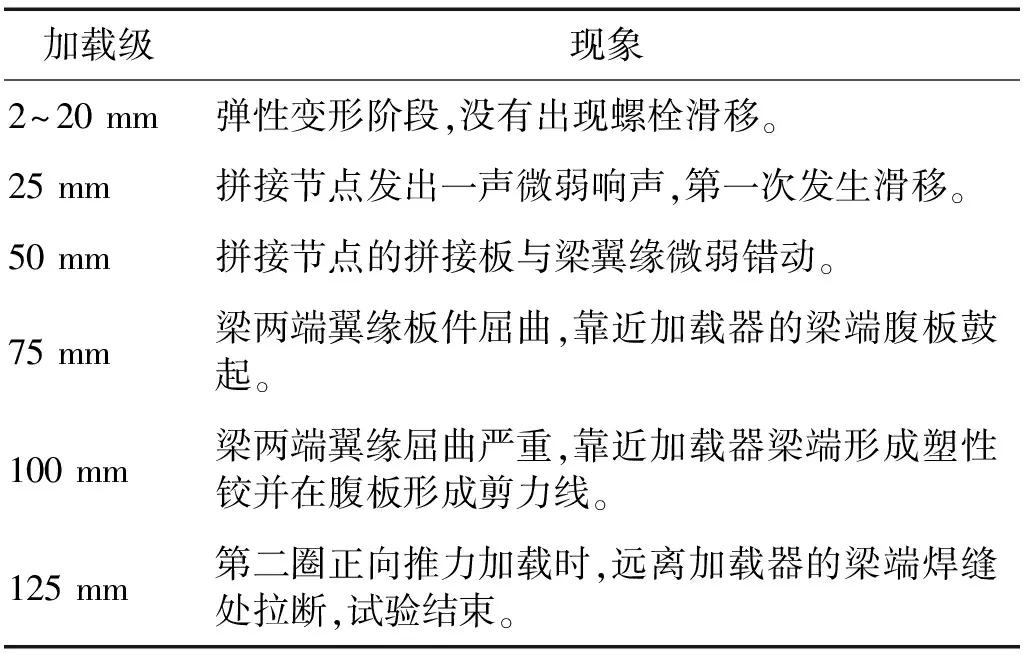

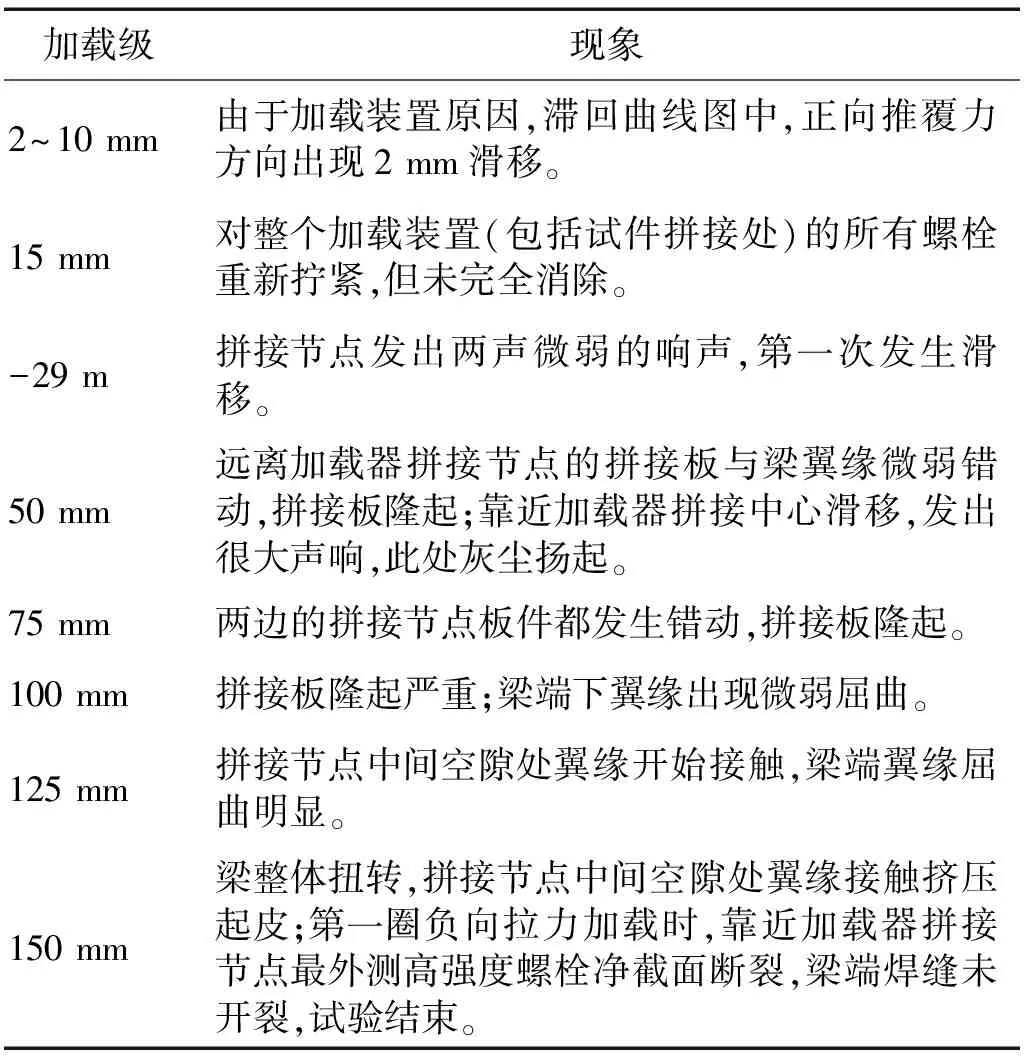

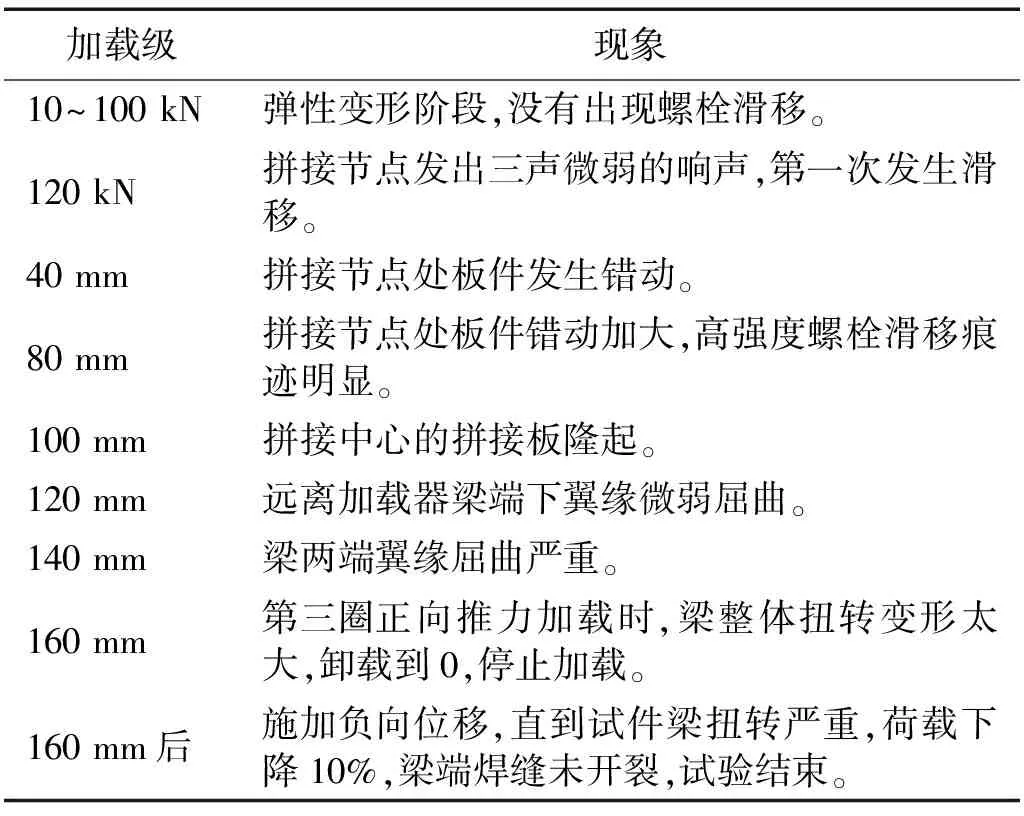

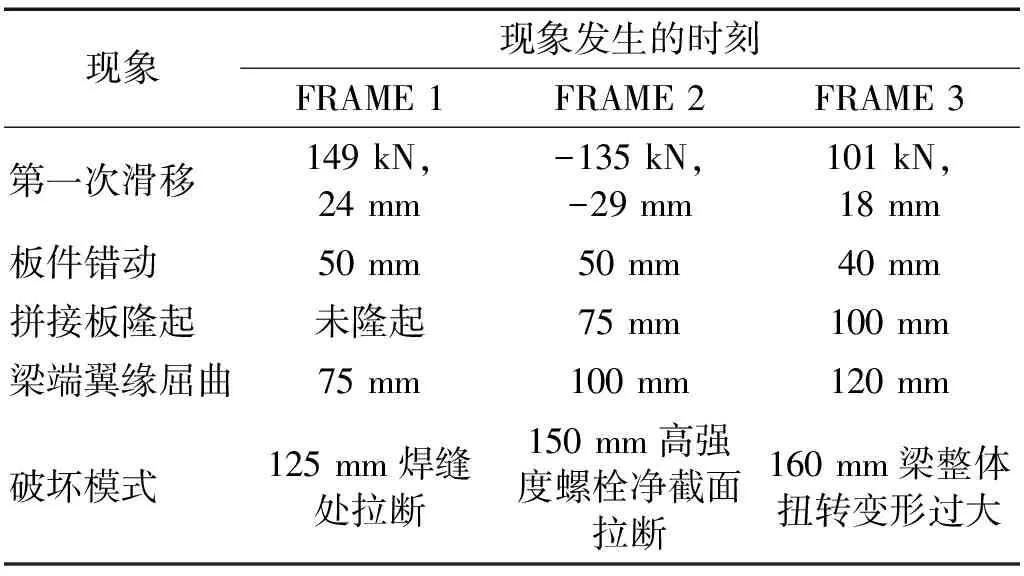

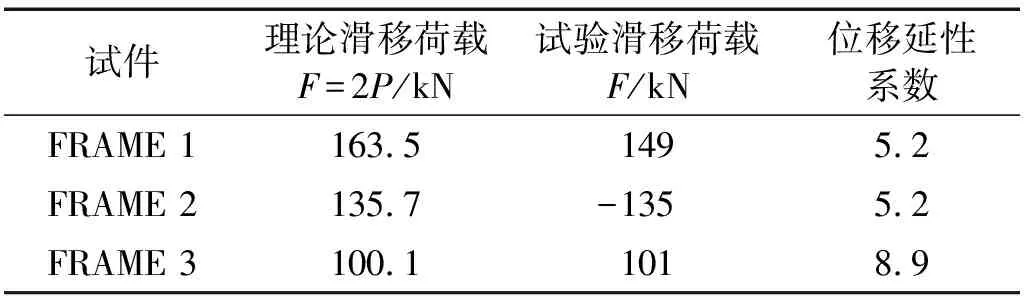

FRAME 1,FRAME 2和FRAME 3 试件的现象分别见表4~表6,试件试验现象比较见表7,试件理论滑移荷载和试验滑移荷载比较见表8,试验现象见图7,从中看出:

图7 试验现象Fig.7 Test phenomena

表4 FRAME 1试件现象

表5 FRAME 2试件现象

表6 FRAME 3试件现象

表7 试件现象比较

表8 试件滑移荷载比较

(1)FRAME 1试件没有充分滑移,高强度螺栓和拼接板反而加强了拼接节点处的抗弯刚度,使梁端焊缝和拼接节点之间的梁段很快屈曲并形成塑性铰。

(2)FRAME 2和FRAME 3试件中拼接处的高强度螺栓滑移时间较早,拼接节点变形较大,3个试件能够承受的最大加载级分别是125 mm,150 mm和160 mm。削弱拼接节点,使得高强度螺栓提前滑移,梁端翼缘受力屈服和屈曲的时间推移,有效保护了焊缝,增加了试件的延性。

(3)FRAME 2和FRAME 3试件理论滑移荷载和试验滑移荷载值一样,在预定的时间开始滑移满足设计的要求,所用的滑移公式较准确。FRAME 1试件虽然在149 kN时出现滑移松动现象,但在试验中并没有充分滑移,计算等强拼接方法设计试件的滑移弯矩没有必要。

2.2 试验数据分析

2.2.1 滞回曲线与骨架曲线分析

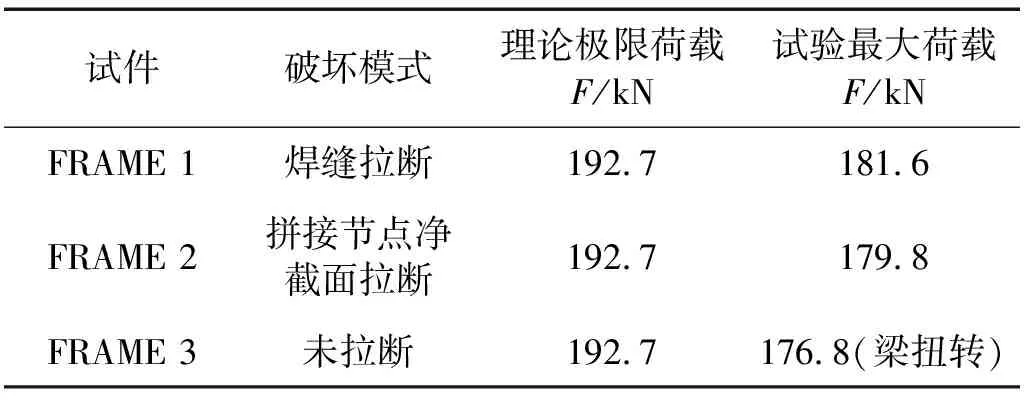

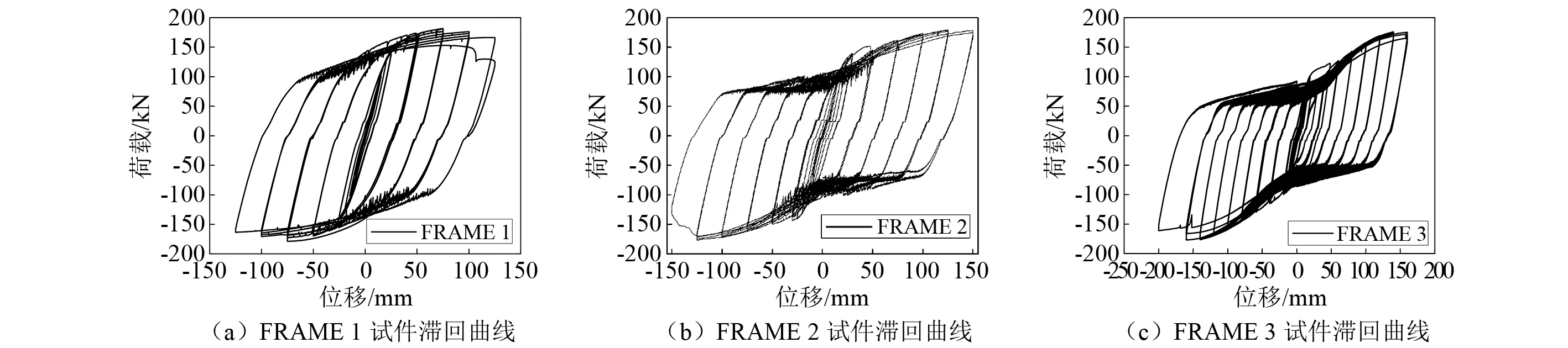

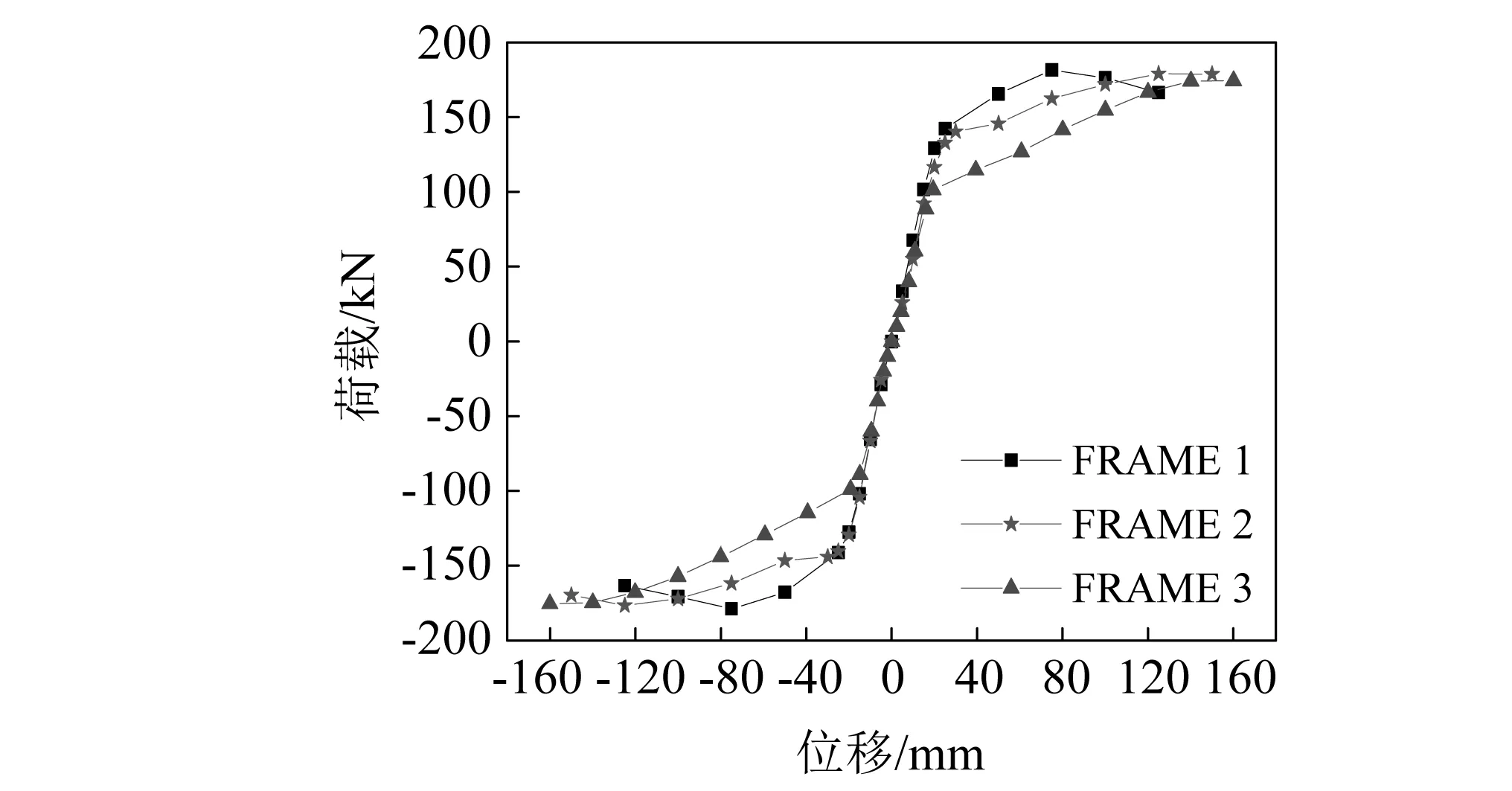

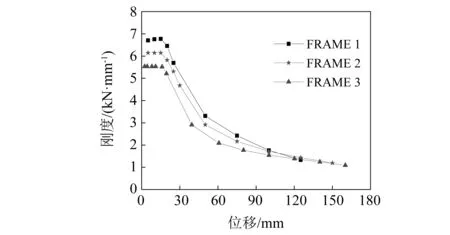

3个试件的滞回曲线见图8,骨架曲线和刚度曲线见图9和图10,试件理论极限荷载和试验最大荷载见表9,从中看出:

表9 试件极限荷载比较

图8 试件滞回曲线Fig.8 Hysteresis curve of specimen

图9 试件骨架曲线Fig.9 Skeleton curve of specimen

图10 试件刚度曲线Fig.10 Stiffness curve of specimen

(1)削弱拼接节点,不影响试件的极限荷载。FRAME 1试件极限荷载是181.6 kN,FRAME 2试件极限荷载是179.8 kN,FRAME 3试件极限荷载是176.8 kN,3个试件的极限荷载最大差值不超过3%。

(2)削弱拼接节点降低了试件的屈服荷载。拼接节点刚度的下降使该处的高强度螺栓提前滑移,试件提前进入屈服阶段。FRAME 2试件的屈服荷载是135 kN,FRAME 3试件的屈服荷载是101 kN,试件的屈服荷载下降了25%。

(3)FRAME 1试件理论极限荷载和试验最大荷载相差5.8%,试验中梁上翼缘被拉断,理论预测值较准确。FRAME 2试件在试验中靠近加载器的拼接节点发出较大的响声,产生部分脆性破坏,这可能与螺栓孔处截面的反复挤压产生的低周疲劳破坏有关,而计算公式并没有考虑这一因素。FRAME3试件最终是由于梁的整体扭转变形过大,停止加载的,梁本身并没有发生断裂破坏。

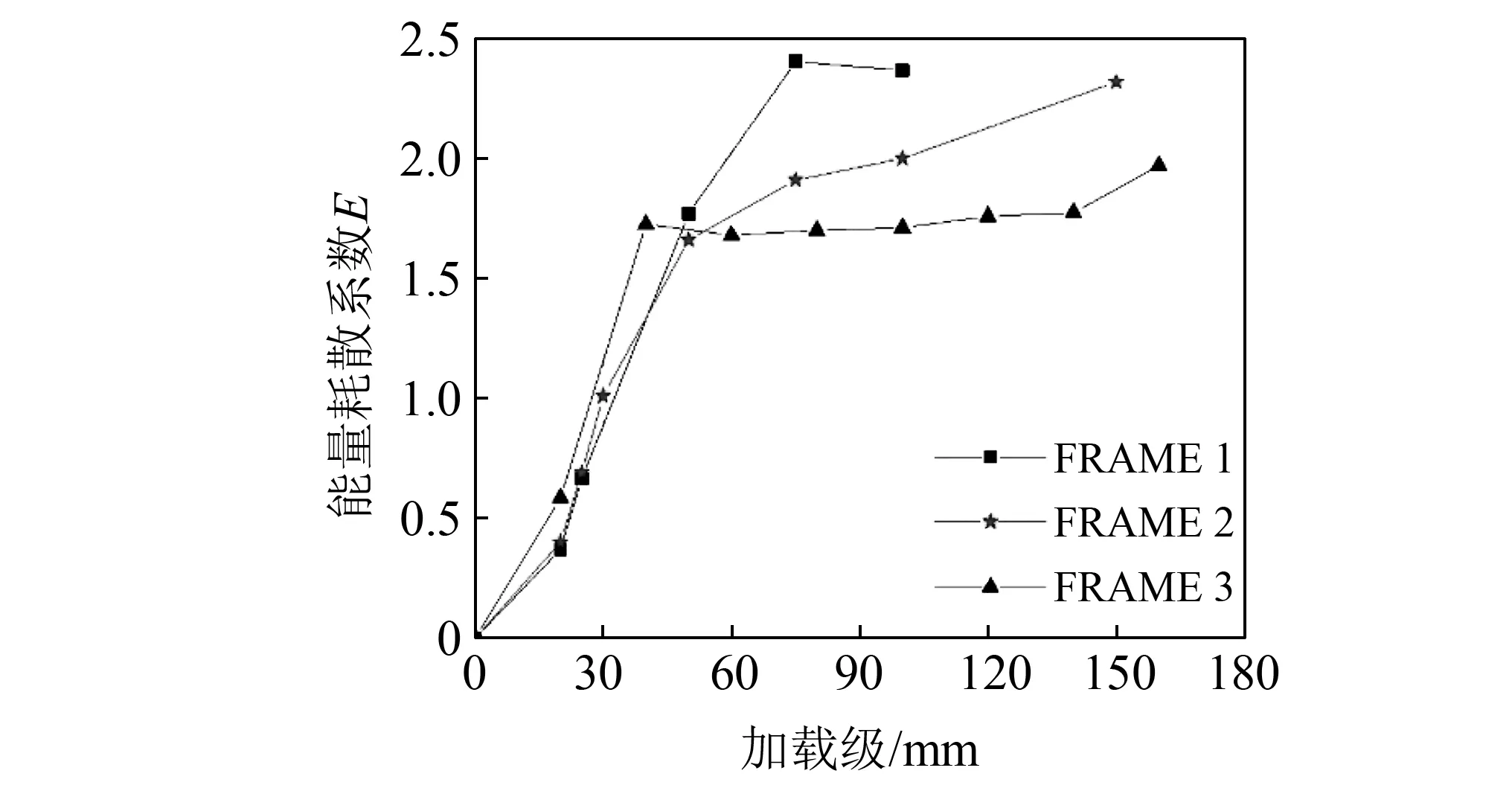

2.2.2 试件的能量耗散系数分析

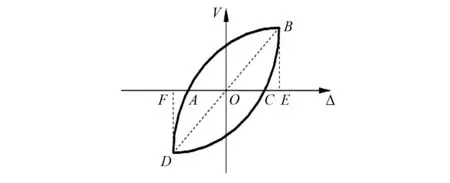

根据图11和式(5)对能量耗散系数E的定义,计算图8中3个试件在各自加载级内第一圈的能量耗散系数见图12,可以看出

图11 计算简图Fig.11 Calculation diagram

图12 能量耗散系数Fig.12 Energy dissipation factor

(5)

式中:SABC+SCDA为滞回环面积;SOBE+SODF为三角形面积。

(1)FRAME 1试件和 FRAME 2试件能量耗散系数最大值分别为2.37和2.32,两者相差2%,但FRAME 1试件发生焊缝拉断脆性破坏,结构整体变形能力延性较差,耗能效果最差。

(2)FRAME 2试件梁端翼缘屈服早于FRAME 3试件,板件的屈服也提前参与耗能,所以FRAME 2耗能性能优于FRAME 3。

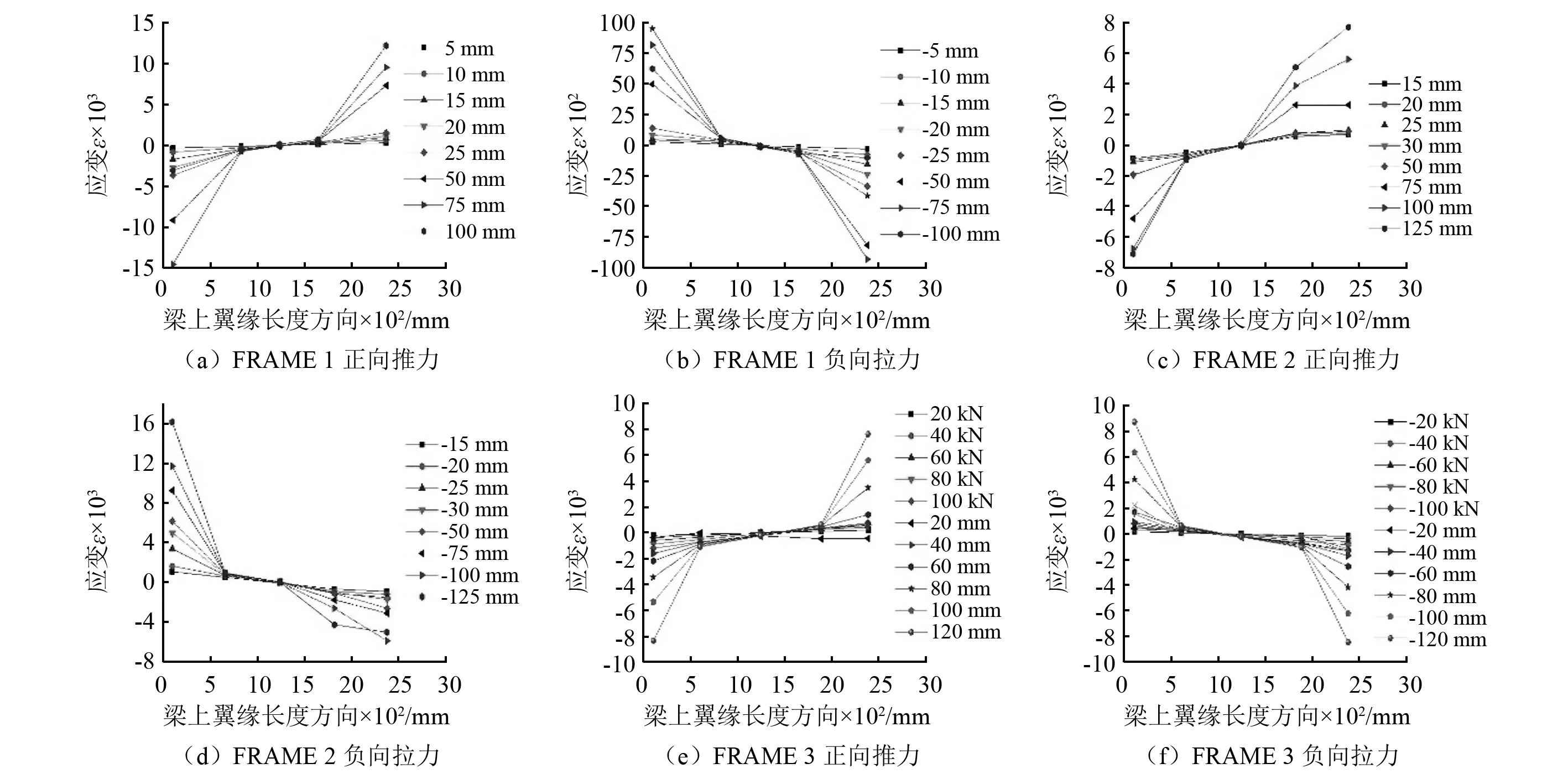

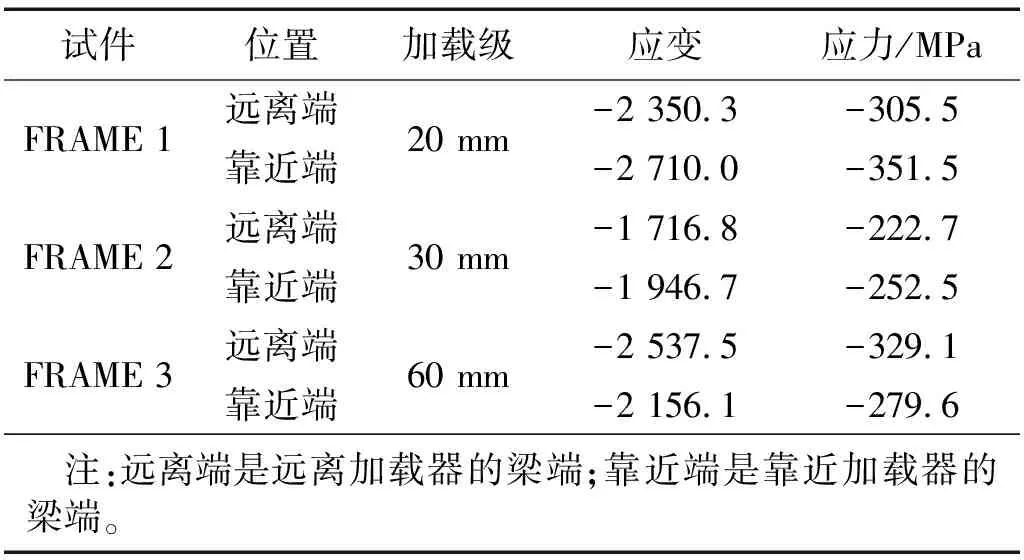

2.2.3 钢梁应变分析

3个试件在梁上翼缘处应变分布见图13,梁端焊缝处刚刚进入屈服及对应的数值见表10。从图13和表10中看出:①FRAME 1试件梁端焊缝进入屈服在20 mm加载级,早于它第一次滑移23 mm,看出等强方法设计的拼接节点过强,梁端焊缝先屈服,不能保护焊缝;②FRAME 2试件焊缝处屈服和它第一次滑移加载级一样,符合实际受力方法;③FRAME 3试件焊缝处屈服在60 mm加载级,晚于它第一次滑移17.65 mm,看出削弱拼接节点,使高强度螺栓提前滑移,有效保护了梁端焊缝。

图13 试件梁上翼缘应变Fig.13 Strain on the top flange of specimen

表10 试件梁端焊缝处屈服

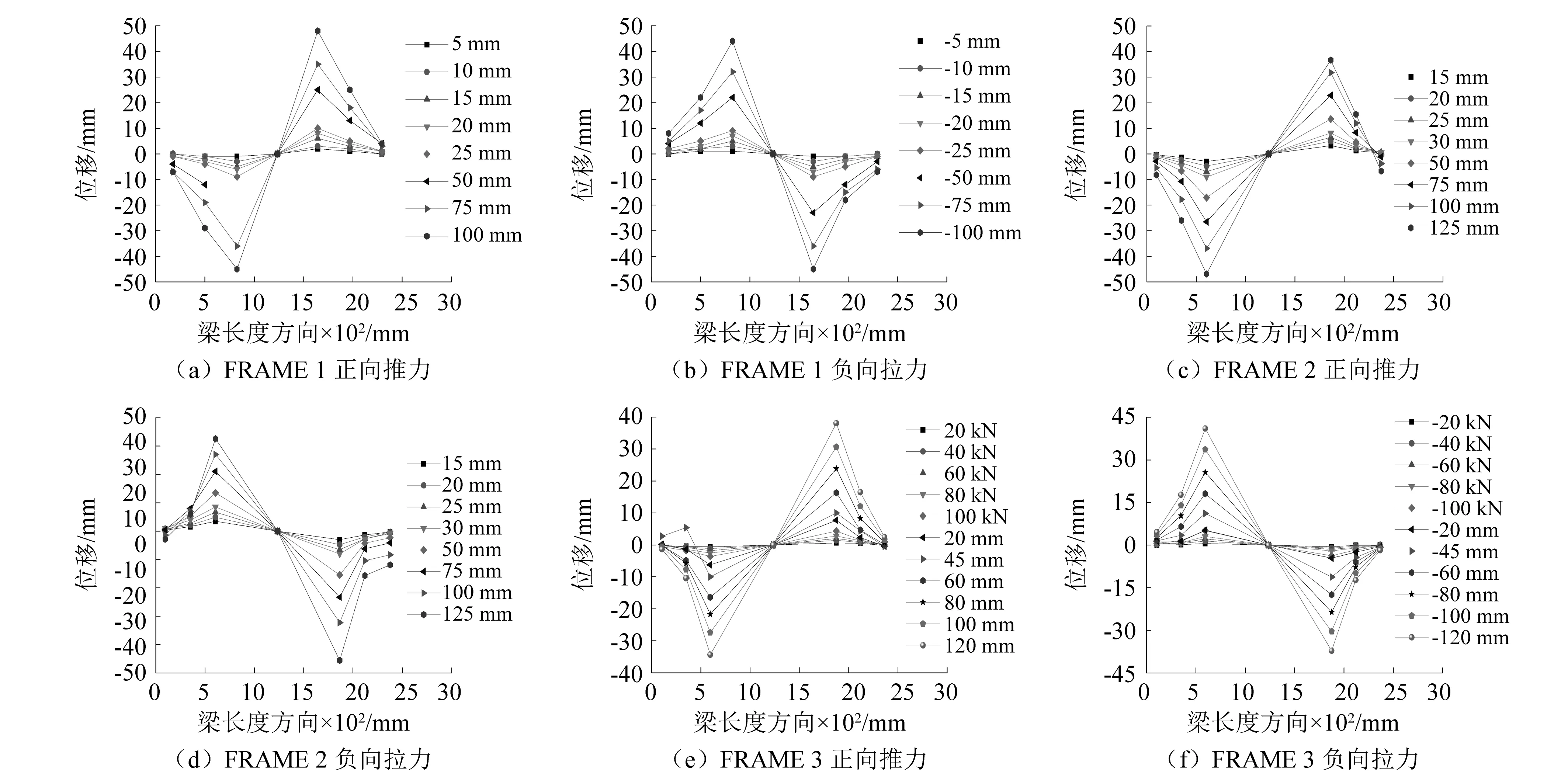

2.2.4 钢梁位移分析

3个试件梁下翼缘位移见图14。从图14中看出:3个试件在受力过程中,弹性阶段,整个梁的变形是连续的,只有在螺栓产生滑移之后,拼接区出现了较大的竖向位移,沿着梁长度方向的竖向位移呈现了三段式的变形。梁两端变形基本对称。

图14 试件梁下翼缘位移Fig.14 Displacement on the lower flange of specimen

2.2.5 试件拼接节点转角分析

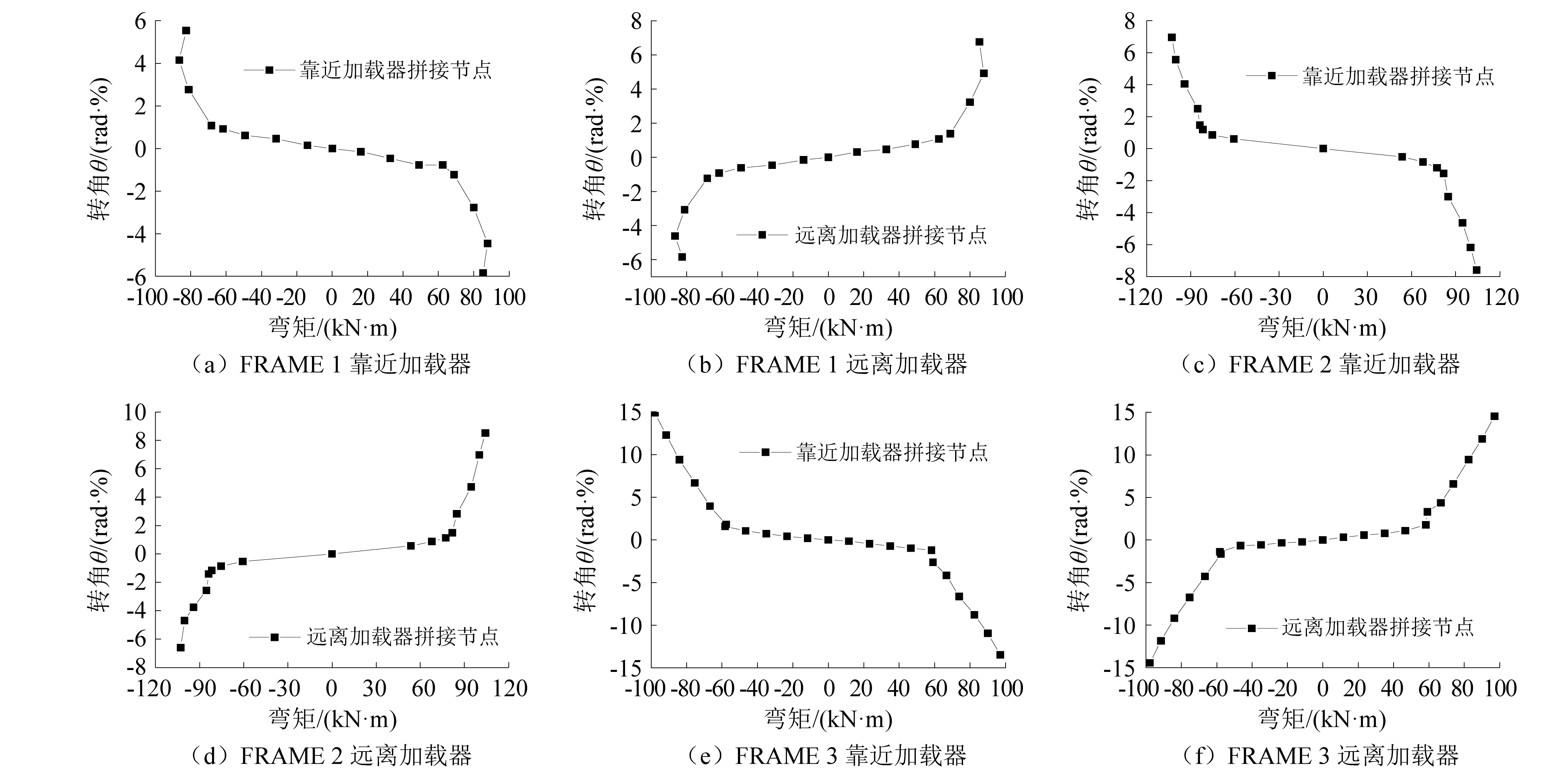

3个试件拼接节点处弯矩-转角曲线见图15。从图15中看出:削弱拼接节点,可以增加试件的转动能力;FRAME 1试件拼接节点转角最大不超过8%;FRAME 2和FRAME 3试件拼接节点充分转动,转角分别达到10%和15%。

图15 试件拼接节点弯矩-转角Fig.15 Moment-rotation on the splice joint of specimen

3 试验结论

通过3个试件的试验,得出以下结论:

(1)等强拼接方法设计的试件拼接节点处刚度太大,使梁端处焊缝应力较高,依靠梁端形成的塑性铰消耗能量,但是延性较差,试件最终出现了梁柱焊缝断裂破坏。

(2)削弱拼接节点,让高强度螺栓提前滑移消耗能量,延缓了梁端翼缘屈服的时间,增强了拼接节点的转动能力和整体结构的延性。高强度螺栓滑移,不影响试件的极限荷载,但试件的屈服荷载有所降低。

(3)按照实际内力值方法设计的试件依靠拼接处高强度螺栓滑移和梁端板件屈服消耗能量,不仅耗能能力没有减弱,而且试件的延性大大增强。

(4)拼接节点到柱内翼缘的距离越近,越能使拼接节点承受较多弯矩,使高强度螺栓滑移并在拼接节点处形成塑性铰。

根据试验结果及分析,得出以下建议:

(1)为了增加带悬臂梁段钢框架结构的抗震性能,建议按照其实际内力值设计高强度螺栓拼接节点。

(2)在满足施工要求的条件下,钢梁拼接节点应该离梁端越近越好。