电火花线切割小圆弧加工自适应控制

陈 晟,奚学程,李子伦,许庆平,赵万生

(1.上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海 200240;2.苏州电加工机床研究所有限公司,江苏苏州 215011)

电火花线切割加工的基本工作原理是利用连续移动的线状电极(直径通常为0.05~0.3 mm),通过电极与工件之间的脉冲火花放电蚀除金属材料。在加工过程中,电极丝始终按一定速度进给,通过不断循环流动的工作液将放电蚀除产物带出加工区域,进而将工件切割成形[1]。电火花线切割加工使用的线状电极(如黄铜丝、钼丝)也可用于切割各种高硬度、高强度、高韧性和高脆性的导电材料,如淬火钢、硬质合金、聚晶金刚石、镍基高温合金等[2]。

随着组合加工技术的不断进步,电加工技术与高速磨削技术相结合的组合加工工艺逐渐应用于粉末冶金高温合金材料加工。对于涡轮盘的榫槽加工,线切割和高速磨削的组合加工可代替传统的拉削加工[3],如瑞士GF加工方案推出了涡轮盘榫槽线切割专用机床。电火花线切割加工代替传统拉削加工,不仅能大幅降低工具和机床的成本,而且能避免拉削加工存在的工艺应用不灵活、加工表面指标控制难和工艺准备时间长等缺点[4];同时,还能在一次装夹状态下完成孔、榫槽等关键结构的高精度加工,从很大程度上提升了涡轮盘的整体加工效率。

电火花线切割加工虽然是非接触式,但在电磁力、静电力和流体力等影响下,会将电极丝拉向工件,同时放电高温产生的爆炸力及高压水向加工路径反方向施加的推力会使电极丝远离工件。这些合力导致电极丝发生弯曲和振动,从而在非直线切割过程中,使弯曲的电极丝出现滞后现象,偏离设定的程序轨迹[5]。榫槽轮廓是由直线段、圆弧段共同组成的,圆弧最小半径为1 mm,在加工这类小圆弧时,弯曲的电极丝会导致切割出的小圆弧半径大于设定值,影响加工形状精度,无法满足下一道磨削工艺所需余量均匀的要求[6]。若采用增大张紧力、降低电参数等方式来减小电极丝的弯曲程度,则会降低加工效率。因此,如何保证涡轮盘榫槽小圆弧段切割的加工精度和加工效率成为本文的研究重点。

1 小圆弧拐角加工策略

目前,电火花线切割加工过程中常用的减小小圆弧加工误差的方式主要有三种:

一是轨迹控制法,即在进行小圆弧加工轨迹控制时,对圆弧部分的数控轨迹进行补偿,修正电极丝轨迹,使其趋于理论值[7]。对此,Sanchez等[8]搭建了一个提高拐角加工精度的系统,将加工实验数据和数学模型相结合提出最优轨迹策略;研究人员[9]开发了拐角轨迹修正软件,对电极丝加工轨迹进行仿真,通过对NC轨迹的补偿来提高拐角加工精度。

二是实时检测修正法,即在进行小圆弧加工时,在线实时检测电极丝滞后情况,根据检测到的电极丝轨迹与预定轨迹的差值来修正轨迹。对此,Dauw等[10]开发了基于光学传感器的监测电极丝轨迹的实时监测修正系统;三菱放电加工机有限公司开发了采用轨迹和能量控制相结合的Corner Master控制系统,大幅提高了拐角、小圆弧等轨迹的加工精度[11]。

三是能量控制法,与前面两种方法不同,能量控制法是在进行小圆弧加工过程中,在不改变圆弧编程轨迹的前提下修改峰值电流、脉宽、脉间等加工条件,从而改善极间的放电状态、提高加工精度和加工效率。朱宁等[12]分析了脉冲电源性能、电极丝特性、加工参数和加工环境等因素,发现在小圆弧加工中采取能量控制策略能从很大程度上减小电极丝滞后的影响,明显提高加工精度;Hsue等[13]提出采用几个加工参数来减少电极丝弯曲的方法,比如为提高加工精度,通常采用增大脉间、降低加工速度的方法来实现,而当采用这种修改加工参数的方式来减少小圆弧切割误差时,整个电火花线切割加工过程的模型已发生变化,并且电火花线切割加工过程本身就是随机、时变的,如果仍保持伺服参考电压不变,会导致伺服进给状态不稳定,反而降低加工效率,电极丝也会因此停止移动甚至来回运动,从而降低加工效率和精度。

为了实现间隙放电状态的获取及伺服进给速度的控制,并使电火花线切割过程维持在一个合适状态,人们常常采用专家系统、模糊控制器和人工神经网络等策略,但也存在计算量大、不适合在线控制、数学建模困难等缺点,并且传统和现代控制技术都需依托良好的数学模型基础。因此,具有较少计算量且适用于未知模型等优点的自适应控制系统逐渐被用来优化电火花线切割的加工过程[14]。对此,赵万生等[15]基于抬刀对电火花加工稳定性影响的研究,实现了抬刀的自适应控制,比常规方法提高加工效率约20%;Rajurkar等[16]提出一种模型参考自适应控制系统,加工生产率可提高近50%,并减少电弧的产生;周明等[17]提出了以电极放电时间为调整参数的电火花加工自适应控制策略,加工速度提高近一倍;Melnik等[18]以振动声发射参数研究为基础,开发了新型电火花加工监测与自适应控制系统。为了实现电火花线切割小圆弧的加工能量控制策略,本文提出了一种应用于电火花线切割加工小圆弧的自适应伺服进给控制系统,采用一种适用于未知模型的最小方差自校正调节器对伺服参考电压进行实时调整,并对伺服进给控制系统参数进行了优化,分析并验证了该控制方案的优越性。

2 自适应控制系统实现

2.1 控制系统

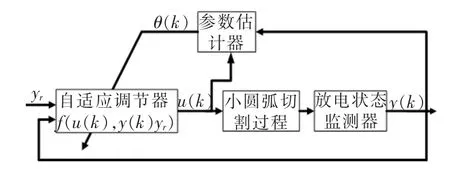

图1为本文建立的自适应控制系统。由于电火花线切割小圆弧的加工过程模型会因加工条件的变化而改变,故本文采用自适应调节器来处理未知模型和时变过程。该闭环控制系统以伺服参考电压u(k)作为小圆弧切割过程的输入,通过以FPGA为核心的放电状态监测器采集脉冲放电点的电流与电压来辨识放电状态;选取开路率y(k)作为系统输出,同时也是系统的反馈信号;通过参数估计器辨识系统参数,从而实现电火花线切割加工自适应控制。系统控制的周期选择为500 ms。

图1 自适应控制原理方框图

此外,自适应调节器的y(k)是状态检测系统提供的开路率,而yr是开路率的参考值,即y(k)的值跟上yr时,可达到所需的加工性能,从而输出最优的伺服参考电压u(k);极间开路率y(k)由放电状态监测器采集,采样周期时间为20 ns,即在一个控制周期500 ms内可采集2500万组电流电压采样点;评价指标yr选取为加工效率达到最高时的开路状态率。

2.2 评价指标选取

电火花线切割加工过程中主要有短路、开路及正常火花放电这三种放电状态。当放电加工规准和加工条件确定时,各种放电状态的占比和放电间隙有着密切的关系。根据文献[18]可知,各种放电状态的占比和放电间隙的特性曲线见图2。

图2 各种放电状态的占比和放电间隙的特性曲线图

根据理论研究和实验验证可知[19],当短路状态发生概率Фs与开路状态发生概率Фd相等时,正常火花放电发生的概率Фe接近于最大值,即加工效率达到最高,交点处的放电间隙也被称为最佳平衡间隙,此时短路状态发生概率Фs等于开路状态发生概率Фd的情况约为10%。

为了评价间隙放电状态,根据间隙放电状态检测器采集的电流与电压,本文给出放电点的放电状态判断规则(表1),分别定义开路放电率τ开路、正常火花放电率τ火花和短路放电率τ短路为:

表1 放电点类型判断规则表

式中:N开路为一个控制周期内采样到的开路放电点数;N火花和N短路分别为一个控制周期内采样到的正常火花放电点数和短路放电点数。

本文基于上述电火花加工理论来实现对电火花线切割加工间隙状态的识别,并将间隙放电状态监测器采集到的开路率τ开路作为自适应调节器的输入y(k),将最佳平衡间隙的开路率作为评价指标,即评价指标yr为10%[19]。

2.3 自校正调节器设计

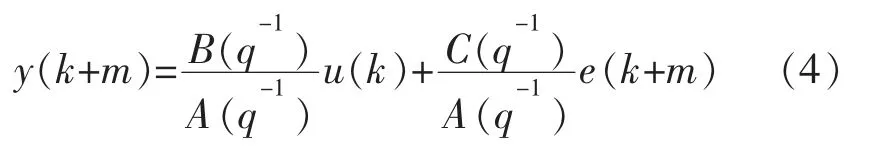

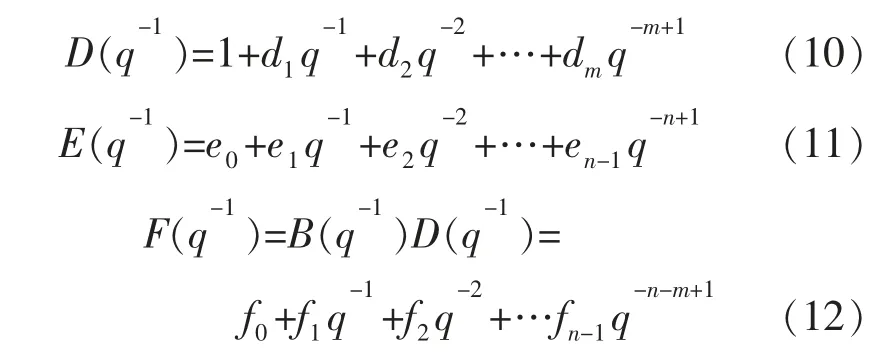

自适应控制算法具有较强的抗干扰性且适用于时变过程。为了获得稳定的进给性能,本文选用最小方差自校正调节器来应对小圆弧切割时由加工参数变化导致的伺服加工不稳定问题。根据自校正控制器的设计准则[20],控制器的表达式为:

式中:q-1为时间延迟算子;m为时间延迟;y(k)为k时刻的输出;u(k)为k时刻的输入;e(k)为k时刻的随机干扰;A、B、C均为多项式,具体为:

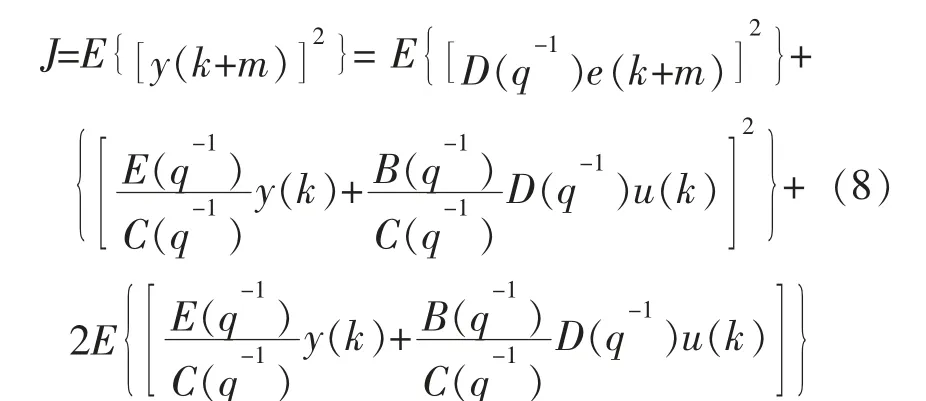

自校正调节器的作用是调节控制信号u(k),以达到最佳性能。为了减小复杂性和降低计算量,本文采用隐式最小方差自校正调节器来进行调节。最小方差控制律的性能指标函数为:

式中:D(q-1)为C(q-1)/A(q-1)的商式;q-dE(q-1)为C(q-1)/A(q-1)的余式。

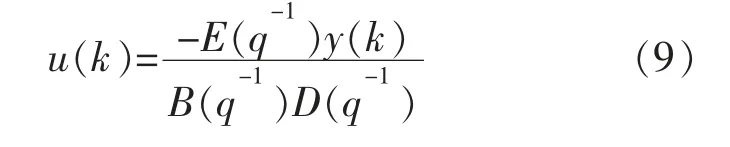

则系统的最小方差控制律为:

式中:A、B、C均为多项式,具体为:

将参数与变量重新组合为:

式中:φ(k-m-1)为输入输出序列组合的观察向量;θ为时变参数。

采用带有遗忘因子的递推最小二乘辨识算法来进行时变参数θ的在线识别:

式中:λ(k)为遗忘因子,设为0.99。

通过多次实验,延迟的阶数设为1,系统模型的阶数设为2。

3 实验平台搭建

本文使用BKD2电火花线切割机床(图3),其X、Y轴均采用松下交流伺服电机驱动,工作台行程为320 mm×400 mm,最大加工效率为250 mm2/min,加工表面粗糙度≤Ra1.0μm。实验平台由CNC系统、放电状态检测系统、伺服控制系统等组成。

图3 BKD2型电火花线切割机床

CNC系统采用上位机、下位机架构:上位机采用ARMⒸCortexTM-A72双核SoC芯片,搭建了基于Linux系统的触屏人机交互界面;下位机采用STM32F407搭建了运动控制单元,实现了通讯模块、主轴移动、加工控制、IO设置模块等功能,通过网络传输,接收来自上位机的控制命令,同时也反馈机床状态信息给上位机端。CNC系统通过判断加工轨迹,到加工至小圆弧时采用能量控制策略自动改变电参数。

放电状态检测系统采用带有EP4CE6F17C8微芯片的FPGA,通过A/D转换器以50 MHz的频率采集放电电压与电流,还采用间隙电压电流双信号可调阈值法来判断放电点的类型,并且每累计5 ms通过CAN通讯传输给自校正控制系统。

伺服控制系统由两部分组成:一是基于STM32F407微芯片的原始伺服控制模块,该伺服系统是基于伺服参考电压的伺服进给控制系统,伺服周期为5 ms;二是同样基于STM32F407微芯片的自适应控制模块,采用自校正控制算法来调节伺服参考电压,控制周期为500 ms。

4 仿真与实验结果分析

4.1 仿真结果分析

为了验证自校正调节器的动态性能和抵抗噪声的能力[21],本文通过Matlab软件进行仿真。首先,将伺服参考电压u(k)和开路状态率y(k)假定为线性关系的模型;然后,通过估计多个周期内的u(k)和y(k)的离线数据得到模型参数,其中A(q-1)=1-1.7q-1+0.7q-2,B (q-1)=14.1-14.09q-1,C (q-1)=1-0.9979q-1。

由于u(k)和y(k)之间的关系模型给定,为了验证自整定调节器的有效性,本文将评价指标yr作为参考信号,通过修改评价指标yr的值来验证系统的特性。首先将yr的值设置为10%,然后在50步后将其设置为5%,模拟步长设置为1 s。最小方差控制器参考信号跟踪模拟见图4,当参考信号yr发生变化时,伺服参考电压u(k)能快速完成自动调整,从而调节系统,使得输出量y(k)能很好地跟踪参考信号yr,且调节时间短、超调量小。通过仿真分析可知,自校正调节器能快速调整伺服参考电压,实现小圆弧放电加工的间隙状态最优化。

图4 自校正调节器参考信号跟踪模拟图

4.2 实验结果分析

为了验证自适应控制器对小圆弧切割优化效果,在实验机床上分别采用原有伺服控制系统和自适应控制系统对半径为0.5、1、2 mm的三种小圆弧进行电火花线切割实验,并在每个圆弧段轨迹前都保留长度1 mm的直线段轨迹。小圆弧加工实验参数设置见表2。

表2 小圆弧加工实验参数设置表

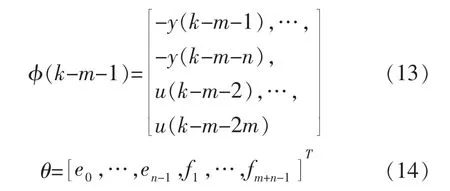

不同半径小圆弧的加工效率对比实验结果见表3。与原有的伺服控制系统相比,采用能量控制策略的自适应控制系统,在加工0.5、1、2 mm三种半径的小圆弧时分别能节约时间4.6、5.0、9.6 s;针对不同半径小圆弧的切割,自适应控制系统均能提高15%的平均加工效率。通过分析可知,采用原有伺服控制系统时,由于伺服参考电压不能改变,进给速度不稳定、效率低;自适应控制系统能根据间隙放电状态实时改变伺服参考电压,将放电状态和加工过程一直保持在稳定状态,提高了加工状态的稳定性,从而提高了小圆弧加工效率。

表3 不同半径小圆弧的加工效率对比

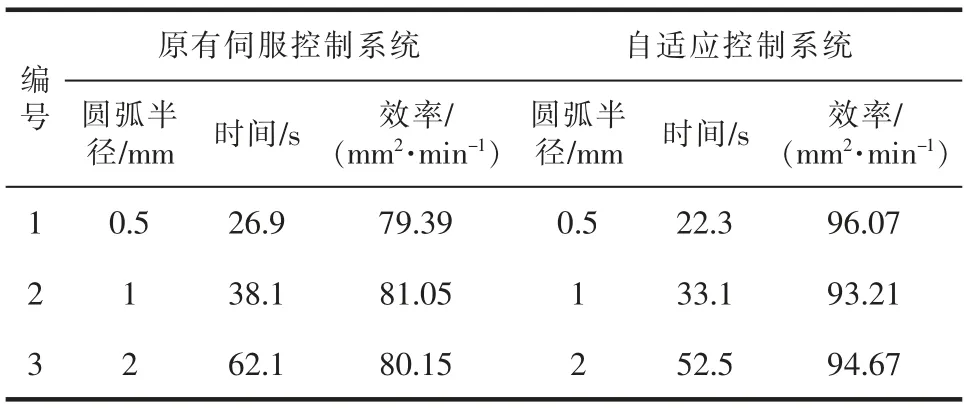

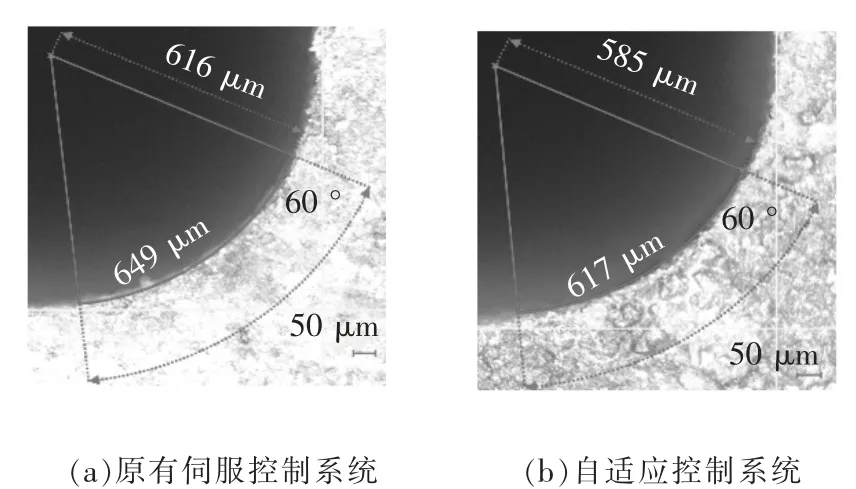

图5~图7是三种不同半径小圆弧的加工表面和轮廓形状效果。由表4可见,采用原有伺服控制系统加工出的圆弧半径分别为0.62、1.07、2.08 mm,而采用基于能量控制策略的自适应控制系统加工出的圆弧半径分别为0.58、1.04、2.03 mm,可见两种方式得到的实际值均较大于预设值,但后者的实际值与预设半径更为接近,且形状精度和表面质量均得到了一定程度的提高。

表4 不同半径小圆弧的实际加工半径对比

图5 半径0.5 mm的小圆弧加工效果图

图6 半径1 mm的小圆弧加工效果图

图7 半径2 mm的小圆弧加工效果图

5 结束语

本文针对涡轮盘榫槽小圆弧电火花线切割加工提出了一种自适应控制系统,基于小圆弧加工能量控制策略,采用一种适用于未知模型的最小方差自校正调节器对伺服参考电压进行实时调整,并通过Matlab仿真验证控制器的有效性。三种不同半径小圆弧的加工实验结果表明,该自适应控制系统具有优秀的控制性能,将能量控制策略与自适应系统相结合,保持加工过程的稳定,提高了小圆弧的加工效率及形状精度。