髋关节股骨假体柄型面拷贝式电解加工试验研究

胥中正,陈晓磊,于兆勤,张永俊

(广东工业大学机电工程学院,省部共建精密电子制造技术与装备国家重点实验室,广州市非传统制造技术及装备重点实验室,广东广州 510006)

连接股骨与骨盆的髋关节是人体最重要的关节之一,它主要起到人体负重及下肢活动的功能。意外事故、不良生活习惯、老龄化等问题易导致髋关节疼痛、坏死至丧失功能,临床治疗上常采用人工髋关节置换术,将股骨假体柄和髋臼假体植入体内组成人工髋关节,以替换患者的失效部位。

假体柄几何外形历经发展,采用螺栓、螺钉固定或利用金属股骨头、超高分子聚乙烯髋臼组合假体而被临床广泛应用[1]。现代临床采用的股骨假体柄主要有骨水泥型和生物型[2],都具有直柄锥度曲面结构特点。作为医用植入体的金属材料一般要求有较好的生物相容性、机械性能和耐腐蚀性能,钛合金是理想的植入材料[3],但其机械加工成本过高。

股骨假体柄的加工方法主要有锻造、多轴数控加工和快速成形技术。周金龙等[4]将电脑辅助设计与锻造工艺模拟解析技术应用于锻坯和模具设计,能缩短开发时长并降低开发成本,但需经二次加热、终锻与切除飞边等繁杂工序;Ferreira等[5]通过铣削加工制造出具有复杂几何形状的7075铝合金股骨假体柄;张峰[6]采用四轴精密铣削技术加工出7075铝合金假体柄;管晓东等[7]采用机器人磨削铜棒直接加工定制式假体。快速成形技术在个性化定制医疗领域中应用广泛,刘宏伟等[8]采用电子束熔融金属3D打印技术制造出具有复杂三维形态、表面微孔并与干骺端髓腔匹配的钛合金个性化股骨假体;Krishna等[9]利用激光近净成形技术成功制备出多孔钛材料臀骨柄,该方法可根据病人个性化定制假体柄,但其加工表面质量低、加工效率低、需后续处理,技术不是很成熟。

电解加工是对金属工件在电解液中进行阳极溶解而去除材料、实现工件加工成形的工艺过程,具有加工范围广、加工效率高、工具无损耗等特点,在金属复杂型面成形加工方面优势明显。众多学者对型面电解加工做了深入研究,周叙荣等[10]对球槽曲面电解加工时的流场进行了数值分析,并进行了试验验证;Zhang等[11]采用径向中间内喷式供液电解加工方法,实现了手术缝合的线性切割吻合器表面阵列变截面凹坑结构的高精度、高效率加工。

本文以股骨假体柄型面加工为研究对象,提出了成形阴极拷贝式电解加工工艺方案,利用成形阴极在304不锈钢毛坯件上进行假体柄型面电解加工试验,重点研究电解液压力、加工电压和进给速度对型面尺寸精度的影响规律。

1 加工原理与平台

1.1 股骨假体柄型面拷贝式电解加工原理

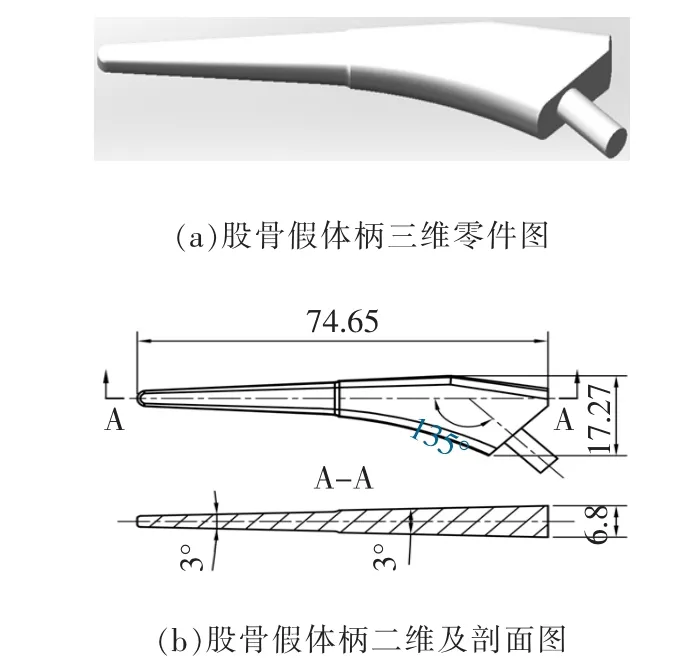

图1是某股骨假体柄零件的三维图和二维剖面,两台阶面具有相同的斜度,锥度角为3°。针对该股骨假体柄型面结构特点,提出采用拷贝式成形电解加工技术完成型面的一次成形加工,其原理是利用成形工具阴极,在电化学作用下,将阴极型面拷贝、复制到工件表面。由于型面长宽比大,为保证电解加工过程流场均匀及加工表面质量良好,采用侧流式电解液冲液。

图1 股骨假体柄零件

如图2所示加工原理,在加工过程中,利用计算机控制机床Z轴向下带动阴极进给,同时电解液从右侧流入上下夹具形成的封闭腔加工区,在材料发生电化学溶解的同时,带走加工产生的热量和产物,随着阴极的逐步进给完成股骨假体柄型面拷贝成形。

图2 股骨假体柄单面拷贝电解加工原理

在加工过程中,根据型面的结构特点,将整个成形加工分为两步进行,如图3所示。单次加工成形一侧,之后更换夹具,完成另一侧型面加工,最终实现双型面假体柄零件加工。

图3 股骨假体柄电解加工过程示意图

1.2 股骨假体柄成形电解加工平台

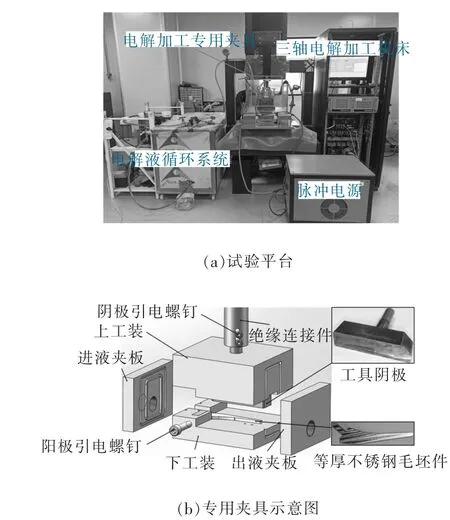

图4是自主搭建的电解加工试验平台,主要包括电解加工专用夹具、三轴电解加工机床、脉冲电源和电解液循环系统。其中,专用夹具为加工区提供稳定封闭流场,保证流场均匀性和加工过程稳定性。如图4b所示,夹具系统主要由夹具上工装和下工装组成,工具阴极放入上工装后,通过上方绝缘连接件与机床Z轴相连,旋入阴极引电螺钉,等厚不锈钢毛坯件放置在下工装的安装孔内,侧向旋入阳极引电螺钉。

图4 电解加工试验平台

三轴电解加工机床及控制系统控制工具阴极沿Z轴向下垂直、稳定、精确进给。脉冲电源正负极分别接阳、阴极引电螺钉,为电解加工过程提供稳定电流。电解液循环系统在为加工区域提供电解液的同时,及时带走电解加工的产物和化学反应产生的焦耳热,保证加工过程的稳定性。

2 试验条件

为了探究不同工艺参数对假体柄电解加工稳定性和成形精度的影响规律,分别进行不同进液压力、不同加工电压和不同进给速度对加工结果的试验研究,试验参数见表1。

表1 电解加工工艺参数

如图5所示,利用三坐标测量机对加工后的假体柄轮廓进行测量,并与目标尺寸进行对比分析与误差分析,得出型面电解加工的加工精度,并对加工后的型面A、B、C三处的表面粗糙度进行测量。

图5 股骨柄轮廓采样点位置示意图

3 结果与分析

3.1 入口压力对型面成形精度的影响

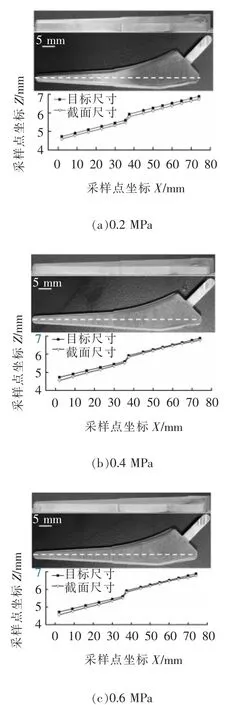

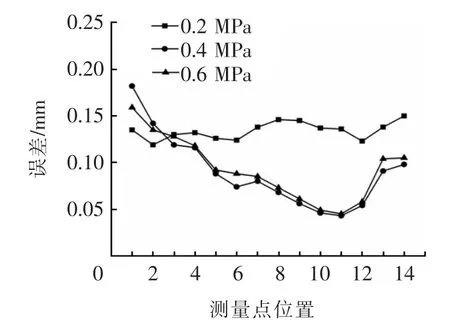

为研究不同进液压力对型面电解加工的影响,固定加工电压16 V、进给速度0.12 mm/min,选用电解液入口压力为0.2、0.4、0.6 MPa开展加工试验,加工结果见图6,不同进液压力下的加工结果与目标尺寸误差见图7。

图6 不同电解液入口压力下的加工结果

结合图6、图7可知,当电解液的入口压力为0.2 MPa时,加工型面尺寸与目标型面尺寸误差分布较均匀,平均误差在0.15 mm左右。这是由于在小间隙下,电解液流速慢,无法快速将电解加工产生的焦耳热排出加工区,使电解液电导率增大,进而使得工件腐蚀量增大、成形精度变差;当电解液入口压力为0.4、0.6 MPa时,加工型面尺寸与目标型面尺寸误差都呈现出电解液入、出口侧大、流程中部小的分布,电解液入口压力由0.4 MPa增加至0.6 MPa时,尖端误差由0.18 mm降至0.162 mm。

图7 各测量点与目标尺寸的误差

加工时,电解液的入口压力越小,流速越慢,无法快速将电解加工产生的焦耳热排出加工区,导致焦耳热沿程积累,使得出口附近的电导率增大,进而导致出口附近的工件腐蚀量增大、尖端成形精度变差。综合分析可得,在其他参数一定的条件下,较高的电解液入口压力可以提高型面的成形精度。

3.2 加工电压对型面成形精度的影响

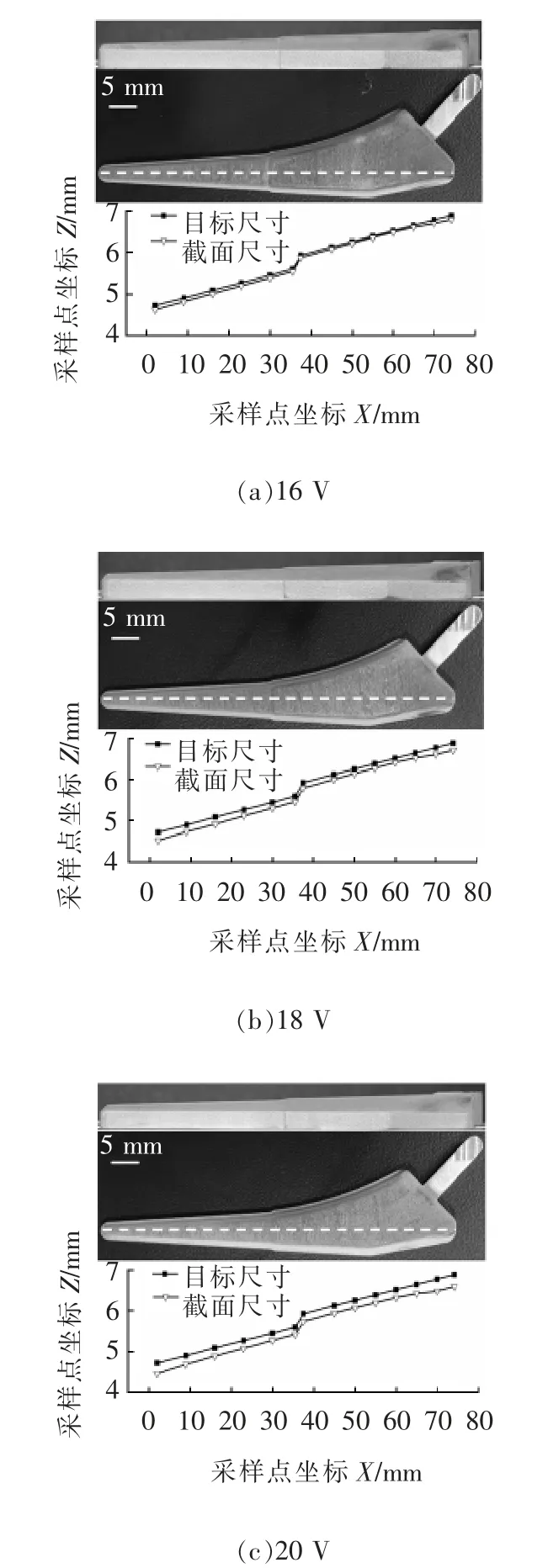

为研究不同加工电压对型面电解加工的影响,固定入口压力0.6 MPa、进给速度0.15 mm/min,选用加工电压为16、18、20 V开展加工试验,加工结果见图8,不同加工电压下的加工结果与目标尺寸的误差见图9。

结合图8、图9可知,随着加工电压增大,假体柄型面尺寸与目标尺寸误差变大。这是由于加工电压增大,拷贝加工间隙增大,成形精度变差;当加工电压为16 V时,最大误差为0.102 mm,最小误差为0.034 mm。综合分析可得,在其他参数一定的条件下,低加工电压可以提高型面的成形精度。

图8 不同加工电压下的加工结果

图9 各测量点与目标尺寸的误差

3.3 进给速度对型面成形精度的影响

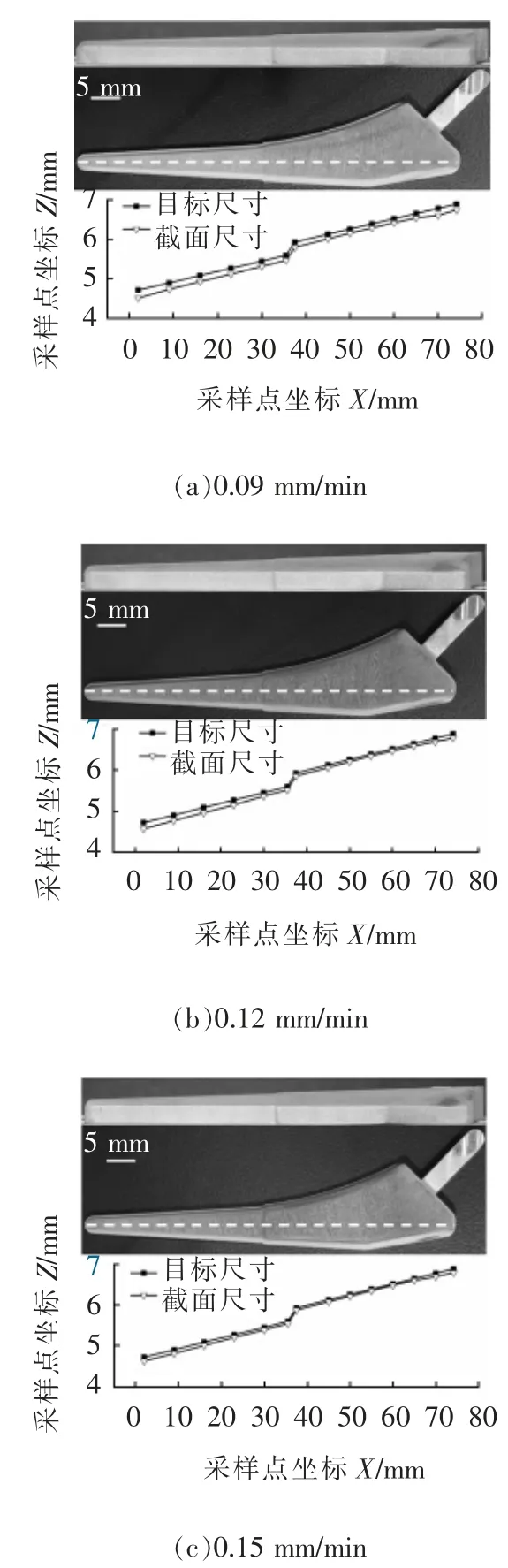

为研究不同进给速度对型面电解加工的影响,固定入口压力0.6 MPa、加工电压16 V,选用进给速度分别为0.09、0.12、0.15 mm/min开展加工试验,加工结果见图10,不同进给速度下的加工结果与目标尺寸的误差见图11。

结合图10、图11可知,随着进给速度增大,假体柄型面尺寸与目标尺寸误差变小。这是由于进给速度增大,拷贝加工间隙变小,成形精度提高;进给速度为0.15 mm/min时,最大误差为0.097 mm,最小误差为0.036 mm。综合分析可得,在其他参数一定的条件下,较高的进给速度可以提高型面的成形精度。

图10 不同进给速度下的加工结果

图11 各测量点与目标尺寸的误差

3.4 假体柄优化加工

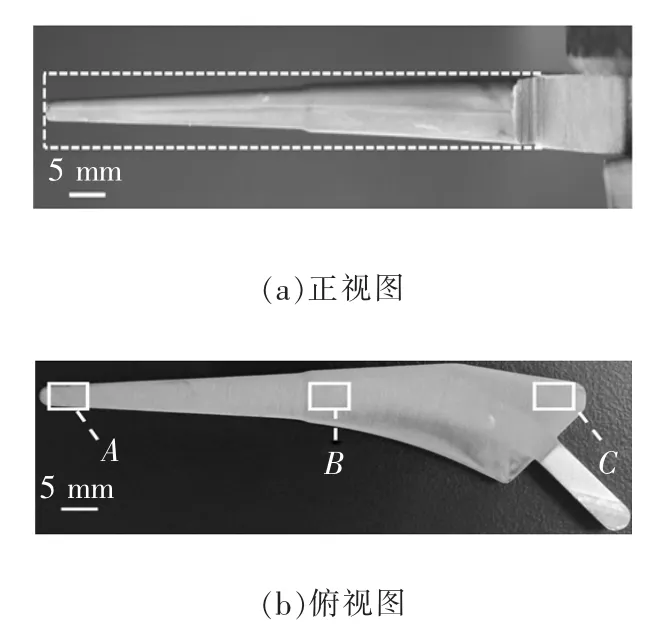

为加工出较好的股骨假体柄零件,采用表1所示的参数对型面加工进行分析和优化,其中电解液入口压力为0.6 MPa,进给速度为0.15 mm/min,脉冲电压为16 V。整体试验过程稳定,成功加工出的假体柄零件见图12,其中虚线为不锈钢毛坯件轮廓,其截面尺寸如图13所示,1、2号测量控制线与目标尺寸的误差见图14。

图12 加工出的股骨假体柄零件

结合图13、图14可知,加工出的截面形状与目标尺寸接近,最大误差为0.153 mm,最小误差为0.035 mm,拟合锥度角为3.259°。

图13 优化参数下的加工结果

图14 两测量控制线与目标尺寸的误差

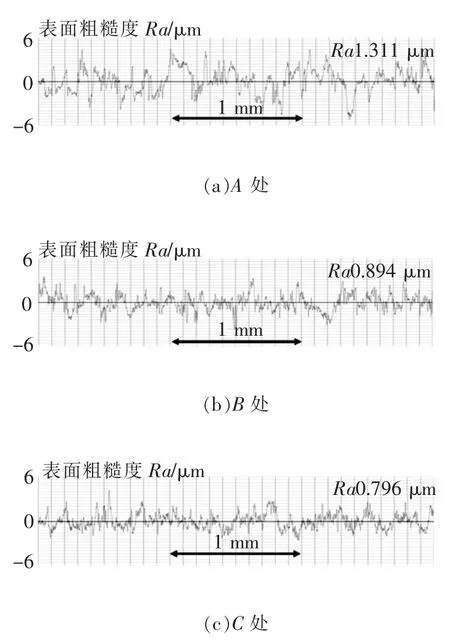

图15 是A、B、C三点处的表面粗糙度,可见电解液出口处的表面粗糙度值为Ra1.311μm,入口处的表面粗糙度值为Ra0.796μm。这是由于电解加工产生的氢气等气体沿流程流至出口处,引起该处的电解液电导率变化,电流密度分布不均匀,导致表面粗糙度值增大。

4 结论

本文利用成形阴极在304不锈钢工件上进行股骨假体柄型面拷贝电解加工试验,探究不同参数对加工结果的影响,得到以下结论:

图15 A、B、C三处的表面粗糙度

(1)在其他参数一定下,高电解液进口压力、低加工电压和高进给速度能提高型面电解加工的成形精度。

(2)当采用电解液进液压力0.6 MPa、脉冲电压16 V、进给速度0.15 mm/min的优化参数,利用成形电极加工出测量值与理论轮廓误差的差值最大为0.153 mm、最小为0.035 mm,表面粗糙度最大值为Ra1.311μm、最小值为Ra0.796μm,拟合锥度角为3.259°。