超声协同气膜屏蔽微细电解铣削加工技术研究

张瑞永,吕 明,刘长顺,王明环

(浙江工业大学机械工程学院,浙江杭州 310023)

微细铣削加工技术是在精密机械零件、生物医学、仪器仪表、航空航天等微型化需求推动下发展起来的加工技术[1-2],受到国内外学者的广泛关注与研究;在电解加工过程中,阴阳两极无接触,工具电极无损耗,加工不受工件材料的强度与硬度影响,不会产生热应力和机械应力,避免了由此可能带来的微裂痕与毛刺问题[3-4],因此,微细电解铣削加工技术(electrochemical micromilling,EMM)是在电解加工的基础上,采用控制系统使电极能在工件表面进行特定轨迹运动,实现金属表面复杂结构加工的一种特种加工技术[5]。随着高精度精密机床的发展和超高频脉冲电源在电解加工中的应用,微细电解铣削精度得到了大幅提升[6-7];然而在射流电解铣削中,电解液的水跃现象导致杂散腐蚀,常令微型腔和微型槽的加工精度难以保证[8]。

为了提高电解铣削加工精度,众多学者对能场辅助微细电解加工技术进行了研究[9],其中超声能场辅助和气体流场辅助技术被认为对提高电解铣削加工精度有重要促进作用。气体流场辅助通过引入高压气体对加工过程中的电解液进行重新分布,抑制水跃现象造成的杂散腐蚀,进而提高加工精度。王明环等[10-11]提出气膜屏蔽射流电解加工,利用气液两相喷嘴使电解液在高压气体屏蔽作用下被聚焦于工具电极正对工件的区域内,其与传统射流电解加工相比,定域性与加工微孔深径比都得以提高。Guo等[12]利用气体在文丘里效应诱导下吹动电解液围绕电极并带动电解产物一起排出,将电解液严格限制在加工区域内,提高了电解铣削的定域性。Hu等[13]通过电解加工叶片证明了两侧加气可降低加工锥度,提高加工表面质量。Hung等[14]采用混气电射流加工凹坑,证明气液混合后可降低直接加工面积,从而提高电解加工的精度与稳定性。

超声能场辅助通过附加超声使工件或工具电极振动,利用气泡的超声空化作用去除加工表面钝化层,且超声振动可加快电解产物与电解液的更新。Wang等[15]在超声辅助作用下利用盘状电极加工出深径比较高的微孔,证明了超声辅助可降低加工结构的锥度。Yang等[16]进行超声能场辅助电解加工微孔,证明了超声振动加快电解产物的排出和电解液的更新,进而降低加工锥度并提高表面质量。

气体流场辅助提高加工定域性的同时,增加了加工区域电解液的气泡率,导致工件表面形成钝化层,降低加工效率[17-18],而超声辅助降低加工锥度,提高加工表面质量[19-21]。因此,本文将超声辅助和气体流场辅助同时引入电解铣削加工中,提出了超声协同气膜屏蔽微细电解铣削加工技术,通过气液两相喷嘴使电解液被高压气体同轴包覆,减少加工区域的水跃现象,同时对工件附加超声振动,以实现更好的微细电解铣削技术。

1 超声协同气膜屏蔽微细电解加工原理及试验系统搭建

图1是超声协同气膜屏蔽微细电解加工原理图。电解液和高压气体分别通过气液两相喷嘴的出液口和出气口喷出,高压气体将电解液同轴包覆在电极周围,并且减少电解液冲击到工件表面的水跃现象,达到气膜屏蔽效果;工具电极连接脉冲电源负极,夹持在气液两相喷嘴出液口中间,使电解液能均匀包覆在其周围;工件固定在超声变幅杆顶端实现超声振动效果,并连接电源正极,加工过程在电极正下方发生电解腐蚀。

图1 超声协同气膜屏蔽微细电解加工原理

图2是超声协同气膜屏蔽微细电解铣削试验系统,包括机床运动控制系统、电解液循环系统、脉冲电源系统、超声振动系统、空气压缩机、气液两相喷嘴等装置。运动控制系统控制机床XYZ三轴方向精准运动;电解液循环系统包括离心泵、压力表、过滤器等,实现电解液的供应与过滤,同时控制电解液的速度与压力;电源系统包括脉冲信号发生器、功率放大器和精密电流表;超声振动系统提供加工工件时不同的振动幅度;气液两相喷嘴实现气膜屏蔽效果和夹持电极作用。

图2 超声协同气膜屏蔽微细电解铣削试验系统

2 超声协同气膜屏蔽微细电解铣削试验

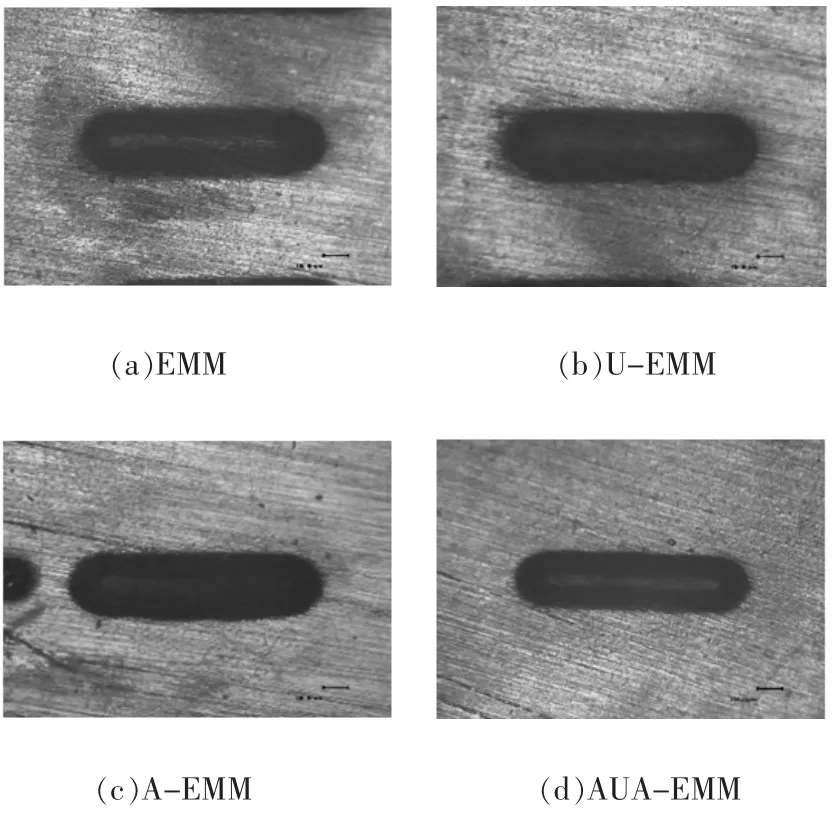

对微细电解铣削加工(EMM)、超声辅助微细电解铣削加工(U-EMM)、气膜屏蔽微细电解铣削加工(A-EMM)、超声协同气膜屏蔽微细电解铣削加工(AUA-EMM)进行对比试验。工件采用304不锈钢,电极采用直径100μm的钨棒,电解液采用质量分数5%的NaNO3溶液。试验加工参数见表1。

表1 加工参数

图3是采用高速摄影仪对加工后的微槽结构拍摄的表面形貌。可见,在无能场辅助电解加工和超声辅助加工下的微槽杂散腐蚀严重,而气膜屏蔽和超声协同气膜屏蔽微细加工的微槽边缘较清晰,杂散腐蚀明显减弱,形状精度较好。

图3 四种工况下微槽表面形貌

图4是采用超景深三维轮廓仪对加工后的微槽结构测量的槽宽与槽深。可见,采用超声协同气膜屏蔽电解加工相对于超声辅助电解加工在平均槽深近似的条件下,平均槽宽降低11.69%;超声协同气膜屏蔽电解加工相对于气膜屏蔽电解加工在平均槽宽近似的条件下,平均深度增加28.56%,可以证明超声协同气膜屏蔽微细电解加工能将气体流场辅助和超声能场辅助的优点结合起来。超声协同气膜屏蔽微细电解加工相对于无能场辅助电解加工的微槽平均槽宽降低了10.41%,平均槽深增加了9.78%,证明超声协同气膜屏蔽微细电解加工可以降低加工微槽的锥度。

图4 四种工况下微槽宽度与深度

图5是四种工况下加工的微槽截面曲线。无能场辅助工况下的微槽由于工件表面的杂散腐蚀导致有较大的过渡圆角,使截面轮廓曲线相对平缓;气体流场辅助工况下微槽顶端的过渡圆角较小,同时槽深变浅,证明气膜屏蔽能有效减少电解加工的杂散腐蚀,但加工效率也会降低;超声能场辅助工况下加工出较深的微槽,但并未减少水跃现象导致的杂散腐蚀,证明超声辅助加工有助于降低微结构的锥度;超声协同气膜屏蔽工况下加工的微槽界面曲线相对光滑,微槽结构窄且深,拥有较好的深径比,且入口处杂散腐蚀明显减少。以此表明,相对于其他三种工况,超声协同气膜屏蔽微细电解加工技术能加工出质量更高的微结构。

图5 四种工况下微槽截面轮廓曲线图

3 不同参数对超声协同气膜屏蔽微细电解铣削加工的影响

通过单因素寻优的方法探究加工电压、电源脉冲频率、工具电极扫描速度、气体压力、超声振幅对加工微槽的侧面间隙和槽底粗糙度的影响。试验采用的加工参数见表2,其他未列参数同表1所示。

表2 工艺试验参数

固定脉冲频率100 kHz、气体压力0.02 MPa、超声振幅8μm、扫描速度0.24 mm/min,得到加工电压对侧面间隙和槽底粗糙度的影响见图6。可见,侧面间隙随着加工电压的增加而逐渐增大,但增长速度逐渐变缓。加工电压从9 V增大到10 V时,侧面间隙从42.63μm增大到67.19μm,槽底粗糙度值从115 nm降低到最小值61.6 nm,这是由于初始加工电压较低、电流密度较小,随着电压增大,加工区域的电流密度逐渐增大,但侧面间隙增大到一定距离时,实际加工的有效电流就会减小,缓冲掉由加工电压增大而导致的间隙增大,所以后期加工间隙随着电压的增长而增幅变缓。同时,微槽底面粗糙度值随着加工电压的增加呈现出先减小后增大的趋势。当加工电压过低时,加工区域电流密度过低导致材料去除不充分、微槽底面较粗糙;加工电压增加,使电流密度增加,有利于电解加工充分进行,使微槽底面较平整;加工电压进一步增加,使电化学反应迅速,电解产物来不及排出,导致加工区域电解液电导率不均匀。

图6 不同加工电压下侧面间隙和槽底粗糙度曲线

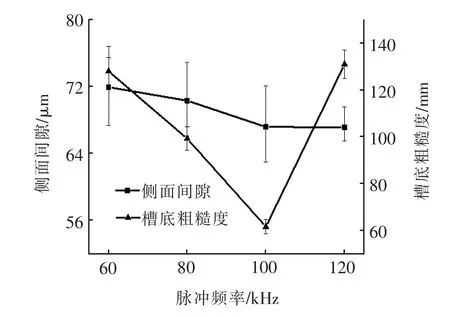

固定加工电压10 V、气体压力0.02 MPa、超声振幅8μm、扫描速度0.24 mm/min,得到脉冲频率对侧面间隙和槽底粗糙度的影响见图7。可见,侧面间隙随着脉冲频率的增加而逐渐减小,脉冲频率从60 kHz增大到100 kHz时,侧面间隙从71.94μm减少到70.33μm,槽底粗糙度值从128 nm降低到最小值61.6 nm。根据双电层充放电原理,脉冲频率增加,脉冲周期变短,双电层充电时间变短,在相同加工电压下的电化学反应也受到限制,同时在脉冲间歇时的反向电流也增大,导致同一周期内的平均有效电流密度降低,因此随着脉冲频率的增加,微槽的侧面间隙也随之减小。同时,微槽底部的粗糙度值随着脉冲频率的增加呈现出先降低后增加的趋势。随着脉冲频率的增加,脉冲之间的反向电流也增加,这使得一个周期内的平均电流变低;此外,反向电流的增加有利于消除浓差极化,使表面极化分布更加均匀,从而使材料去除更加均匀。因此,为了提高加工精度、减少过切,在保证加工稳定性的前提下,应采用较高的脉冲频率。

图7 不同脉冲频率下侧面间隙和槽底粗糙度曲线

固定加工电压10 V、脉冲频率120 kHz、气体压力0.02 MPa、超声振幅8μm,得到扫描速度对微槽侧面间隙和槽底粗糙度的影响见图8。可见,侧面间隙随着扫描速度的增加呈现降低后平缓的趋势。扫描速度从0.12 mm/min增大到0.36 mm/min时,侧面间隙从80.71μm减少到66.51μm,槽底粗糙度值从118 nm增大到126 nm。当扫描速度较慢时,单位区域加工时间较长,工件材料的去除充分,此时加工侧面间隙较大;随着扫描速度加快,单位区域内加工时间减少,材料去除速率近似等于扫描速度,达到了加工稳定状态;当扫描速度进一步增加到0.48 mm/mim时,扫描速度略高于材料去除速度,出现短路情况,加工不稳定。同时,微槽底面粗糙度值随着扫描速度的增加出现先增长后降低的趋势。在较低的扫描速度情况下,微槽底面的电化学反应较充分,此时的槽底粗糙度值较低;随着扫描速度增加,微槽底面未充分腐蚀,使粗糙度值略有增加;随着扫描速度继续增大,极间间隙减小,在稳定加工条件下,较小的加工间隙有利于提高加工质量。

图8 不同扫描速度下侧面间隙和槽底粗糙度曲线

固定加工电压10 V、脉冲频率120 kHz、扫描速度0.36 mm/min、超声振幅8μm,得到气体压力对微槽侧面间隙和槽底粗糙度的影响见图9。可见,加工间隙随着气体压力的增大呈现降低的趋势。气体压力从0.01 MPa增大到0.03 MPa时,侧面间隙从69.85μm减至65.01μm,槽底粗糙度值从54.4 nm增至105 nm。当气体压力较低时,高压气体对电解液流场的影响较弱,此时电流密度较大,材料去除率较高,侧面加工间隙较大;随着气体压力增大,高压气体对电解液束的约束作用较明显,此时侧面间隙逐渐变小。同时,槽底粗糙度值随着气体压力的增加呈现增大后稳定的趋势,这是由于加工间隙减小致使电解产物排出不及时且造成短路,导致间隙内电导率分布不均匀,微槽槽底粗糙度值增大。

图9 不同气体压力下侧面间隙和槽底粗糙度曲线

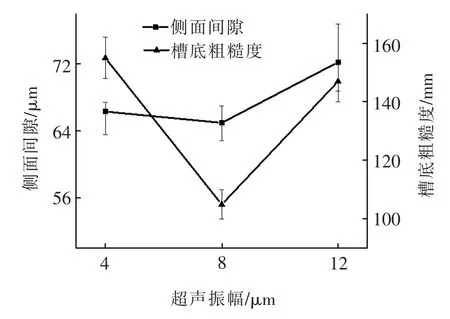

固定加工电压10 V、脉冲频率120 kHz、扫描速度0.36 mm/min、气体压力0.03 MPa,得到超声振幅对微槽侧面加工间隙和底面粗糙度的影响见图10。可见,微槽侧面间隙随着超声振幅的变化呈现出平稳后上升趋势。超声振幅从4μm增大到8μm时,侧面间隙从66.36μm减至65.01μm,槽底粗糙度值从155 nm降至最小值105 nm。由于超声振动产生的空化作用有助于工件表面钝化层的去除,随着超声振幅增加,空化效应增强,对工件表面钝化层的去除作用增强,材料的去除速率增大,导致加工微槽的侧面间隙变大。超声辅助微细电解加工过程中,工件做远离工具电极运动时,极间形成负压腔,使电解产物中的气泡与电解液中的气泡汇集形成空化气泡,电解液涌入加工间隙向工件表面运动;工件做靠近工具电极运动时,极间压力增大,使电解产物中的气泡受压变小而密集,最终气泡溃灭释放巨大能量形成间隙高压,迫使间隙内的电解产物与电解液排出,保持间隙内电导率均匀。因此,随着超声振幅的增加,槽底粗糙度值得以降低,而当振幅过大时,极间间隙保持在有效加工间隙范围内的时间变少,加工不充分导致槽底粗糙度值上升,使底面质量变差。

图10 不同超声振幅下侧面间隙和槽底粗糙度曲线

基于上述优化参数进行微结构多层电解铣削加工,以单层铣削厚度80μm向下进给3次,加工结果见图11。可见,相比脉冲频率120 kHz下铣削的回形结构,在脉冲频率为500 kHz下铣削的回形结构表面质量更好,回形孤岛的棱角更清晰,侧壁也更陡直。这是由于高频脉冲有利于加工过程中电解产物的排出,使加工区域的材料去除更加均匀。因此要加工精度较高的微结构,应在保证加工稳定性的基础上选择较高的脉冲频率。

图11 不同频率下的回型结构三维形貌

4 结论

本文基于超声协同气膜屏蔽微细电解加工原理,研究了微细电解铣削、超声辅助微细电解铣削、气膜屏蔽微细电解铣削、超声协同气膜屏蔽微细电解铣削的加工效果,探究了不同参数对超声协同气膜屏蔽微细电解铣削加工的影响,得到以下结论:

(1)超声辅助有助于降低电解铣削微槽的侧面锥度,气体流场辅助有助于对电解液束进行约束,超声协同气膜屏蔽电解铣削加工技术能充分结合超声能场和气体流场辅助的优点,提高定域性的同时,降低微槽加工的锥度。

(2)超声协同气膜屏蔽电解铣削加工在加工电压10 V、气体压力0.03 MPa、脉冲频率120 kHz、扫描速度0.36 mm/min、超声振幅8μm时,可以较稳定地加工出侧面间隙65μm、槽底粗糙度105 nm且侧壁锥度较小的微槽。

(3)利用优化的加工参数,在脉冲频率500 kHz下铣削出表面质量好、棱角清晰的回型微结构,充分展现了超声协同气膜屏蔽微细电解加工技术在微小金属结构加工中的潜力。