电火花沉积熔滴过渡过程材料流动规律仿真研究

刘 宇,苏全宁,曲嘉伟,邵春诚,张生芳

(1.大连交通大学机械工程学院,辽宁大连 116028;2.鞍钢实业集团冶金机械有限公司,辽宁鞍山 114031)

电火花沉积是一种通过火花放电使熔融的电极材料过渡到基体表面形成沉积层的表面强化技术[1],具有热输入小、热影响区小、涂层与基体冶金结合等优点,广泛应用于零件修复、表面强化、涂层制备等方面。电火花沉积单个脉冲放电时间短、能量大,沉积过程复杂,而材料的过渡形式、过渡形态、结合过程等对电火花沉积的效率、稳定性及沉积层的质量有着至关重要的影响。

国内外学者对电火花沉积的材料过渡过程进行了大量探索。Lešnjak和Tušek[2]利用高速摄影技术拍摄了振动电极电火花沉积材料过渡过程,发现电极熔化成球形熔滴,并以滴状过渡的形式转移到基体上。Liu等[3]基于单脉冲沉积点的研究提出了旋转式电火花沉积过程物理模型。Thamer等[4]认为火花放电产生了非常高的局部压力,使熔池中的液态材料飞溅到四周,形成了熔池中心低、四周高的情况。张敏敏等[5]研究发现单点沉积时的粗糙度高且形貌表现为规则的谷坡谷底。赵程和高玉新[6]研究发现电极材料损失的形式主要有气化、液态溅射和氧化三种。朱胜等[7]的研究表明电极材料的物质过渡由电火花放电飞溅、熔化材料离心飞溅和熔融熔化材料摩擦涂覆组成。徐安阳等[8]对单次放电蚀坑进行分析,发现沉积过渡既有完全熔化的液态过渡,也有未完全熔化的半固态颗粒状物质团过渡。魏国[9]研究发现材料间的润湿角越小,沉积层与基体冶金结合越紧密,电极材料的稀释度越高。魏红梅等[10]建立了电火花沉积WC-12Co涂层热传导模型,模拟电极材料及工件材料的单脉冲温度场,确定了材料熔化和气化区域的范围。韩春[11]建立了连续沉积温度场和应力场模型,获得了涂层温度场和应力场的分布情况。国内外学者多数是从质量变化规律、表面形貌、涂层性能等角度分析电火花沉积的材料过渡过程,很少通过液态电极材料变形及流动情况来分析熔滴过渡的微观过程。因此,本文建立了电火花沉积熔滴过渡模型,利用仿真模型中的VOF模型模拟了熔滴在滴落过程中的变形与流动,研究了电火花沉积熔滴过渡的材料转移过程。

1 熔滴过渡数值模拟

在电火花沉积过程中,当电极靠近基体时,极间电压超过介质气体的介电强度,会产生火花放电,而电极与基体的表面温度瞬间升高,电极材料熔化形成液滴,基体融化形成熔池,熔融的电极材料过渡到基体表面并形成沉积点,这一个个的沉积点相互堆积,最终形成沉积层。

1.1 理论模型

熔滴过渡行为是一个复杂的过程,为了简化模型便于模拟,本文提出以下假设:①熔滴过渡是一个二维问题;②液体金属不可压缩;③熔滴与熔池内的基体材料物性参数保持不变。

熔滴在过渡时受到重力、等离子流力和表面张力的作用,并在力的作用下不断生长,从而脱离电极。其中,重力和等离子流力促进熔滴的过渡;表面张力有助于熔滴的形成,使熔滴在过渡过程中能保持其基本形状。

采用Fluent软件的连续表面力模型为仿真区域添加表面张力,连续表面力模型通过散度定理将表面张力表征为体积力,最后在动量方程中添加表面张力所导致的源项,从而实现表面张力的添加[12]。由表面张力转化而来的体积力可表示为:

式中:αi为第i相的体积分数;ρi为第i相的密度;σij为第i相和第j相之间的表面张力系数;κ为表面曲率,此处由垂直于界面的表面局部梯度计算得出。

熔滴在过渡过程中受到等离子流力的作用。当火花放电发生时,电极端部的局部区域受热并瞬间熔化,形成的熔滴在等离子体的加速作用下冲向基体。可以将等离子体加速作用下的熔滴看作浸没在水流中的小球,将熔滴周围的等离子体看作均匀流体,则熔滴所受作用力可表示[13]为:

式中:Cd为等离子流力系数;Ap为在垂直于等离子流流动方向的平面上,受到等离子流作用的熔滴部分的投影面积;ρf为等离子流的密度,此处取氩气的等离子体密度为0.06 kg/m3;vf为等离子流的速度,其值为100 m/s。

投影面积Ap可由式(3)得出:

式中:R为熔滴半径;r为熔滴颈缩部分半径。

等离子流力系数Cd与等离子流的雷诺数Re有关,当雷诺数Re<200 000时,可通过式(4)计算得出:

1.2 熔滴过渡流场模型的建立

图1是电火花沉积熔滴过渡仿真模型示意图。仿真模型为长度900μm、高度150μm的矩形,模型最上方边界的中心区域为速度入口,间隙区域两侧的边界为压力出口,熔池与间隙区域相连的边界为交界面,实现数据交换。金属液滴从边界入口进入间隙区域,在重力、表面张力等力的作用下落向基体转移。

图1 仿真模型示意图

利用Gambit划分网格,并将网格导入Fluent进行设置。采用多相流模块中的VOF模型计算单元内不同流体组分所占的流体体积,模拟不同流体间的界面变化。利用UDF二次开发接口编写速度分布和等离子流力源项的程序,将编写的速度分布程序加载到速度入口上,将等离子流力源项程序添加到相应区域。数值模拟所需主要物理参数见表1。

表1 模拟计算的主要物理参数

2 仿真结果分析

2.1 熔滴形态变化分析

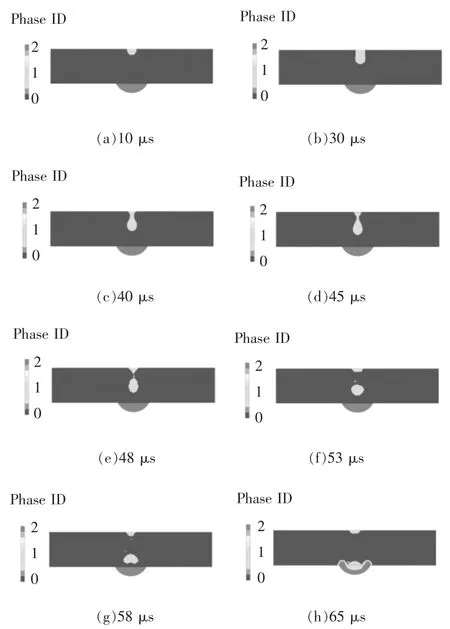

图2是熔滴过渡过程的各相材料分布相图,其中,0代表间隙气体、1代表液态电极材料、2代表基体材料。由图2可见,在电火花沉积初期,带电粒子通过放电通道轰击电极表面,使电极表面材料熔化,熔融的金属材料具备较大的表面张力,在表面张力作用下,熔融的液态金属向中心汇聚,其表面呈现出自行缩小的趋势,并在电极表面形成微小熔融液滴雏形;随着沉积继续进行,放电通道中大量电子和阳离子在电场作用下定向运动,使两极间形成强大的等离子流,悬挂在电极表面的液态电极材料浸入等离子流,受到等离子流对其产生的等离子流力作用;当放电时间达到30μs时,液态金属材料在等离子流力和重力的作用下向基体运动,同时周围不断熔化的电极材料继续补充到熔融的液滴雏形中,使悬挂的液态金属材料呈现出一种被拉长的形态(图2b)。

由图2还可知,当沉积时间达到40μs时,熔化的电极材料开始减少,熔融电极材料在等离子流力和重力的作用下向基体运动,而在表面张力作用下的熔融金属材料仍然向内部收缩,使熔融电极材料的颈部出现收缩现象,在两侧呈现出明显的凹面(图2c)。随着熔化材料的减少和材料的进一步伸长,颈部的收缩进一步加剧,在沉积时间达到45μs时,熔融材料端部形成明显的水滴状,熔滴开始脱离原来的电极材料(图2d)。当沉积时间达到48μs时,熔滴已脱离熔融的电极材料,熔滴的形状类似于一个竖直的椭圆形(图2e)。在向基体过渡的过程中,熔滴的形状不断变化,从脱离时的细长椭圆形逐渐转变成扁平的椭圆形,而脱落后仍然受到重力、表面张力及等离子流力的作用,在下落过程中逐渐变得扁平。当沉积时间达到65μs时,熔滴落入熔池,覆盖在熔融的基体材料上方,完成从电极到基体表面的过渡(图2h)。

图2 过渡过程熔滴的形状变化

2.2 熔滴压力分布分析

图3是熔滴过渡过程的压力分布云图。可见,当沉积时间为30μs时,熔滴末端压力较大,在重力和等离子流力的促进作用下,熔滴末端的作用力较大,促使熔融电极材料向下运动;沉积时间为40μs时,电极材料末端压力分布与熔滴末端的形状类似,说明熔融金属的表面张力已通过表面力模型转换成熔滴的体积力,且作用力较大的位置仍然是材料末端;沉积时间为45μs时,压力分布区域从材料的末端扩展到材料的颈部,其中颈部压力最大值为68 052 Pa,已高于末端压力的最大值58 682 Pa。

由图3可知,随着颈部半径的逐渐减小,颈部所受作用力逐渐加大,熔融材料的颈部将进一步收缩。当沉积时间为48μs时,熔滴脱离电极材料,熔滴内部的压力分布不同于熔滴的形状,主要分布在熔滴内部上端和下端,压力最大出现在熔滴上端,其值为73 724 Pa。熔滴作用力最大的位置已转移到颈部上端附近,熔滴分离时,上端受表面张力作用向熔滴中心靠拢,导致此处压力超过周围区域。沉积时间为53μs时,熔滴内部的压力分布与熔滴的外形类似,熔滴靠上部分的作用区域的压力要略大于靠下位置的压力。沉积时间为58μs时,熔滴压力最高的位置在熔滴两侧靠下处,说明熔滴在表面张力的作用下,其两侧出现较大的作用力,导致熔滴的形状在下落过程中不断变化,最终转变成扁平的椭圆形。沉积时间为65μs时,压力最大值出现在熔池底部位置,为122 180 Pa,此时熔滴以较高的速度过渡到基体表面,对熔池底部的基体材料造成挤压,使熔滴下方的基体材料出现较大的压力。

图3 熔滴过渡过程压力分布云图

2.3 熔滴速度变化分析

图4是过渡过程熔滴的速度矢量图。可见,沉积时间为30μs时,熔融电极材料速度整体向下,最大速度出现在材料末端两侧,达到3.263 m/s,速度方向由两侧指向电极材料的轴线方向。沉积时间为40μs时,材料末端的速度分布与30μs时的类似,速度最大的位置出现在材料末端两侧,不同的是电极材料的颈部已出现收缩,熔滴外侧出现涡流,熔滴颈部出现由颈部两侧斜向下指向熔融电极材料的轴线方向的速度。沉积时间为45μs时,熔滴颈部出现明显高于周围其他区域的速度,为4.16 m/s,并且速度的方向竖直向下指向熔滴内部。在液态电极材料向下运动过程中,端部汇聚的熔滴材料不断积累,体积不断增大,形成明显的水滴状。末端熔滴下落,造成液态电极材料颈部伸长,使颈部半径不断减小。同时,熔融材料的表面张力也在加快熔滴的脱落。缩颈的过程中,表面张力的作用使颈部的材料不断向端部的熔滴聚集,颈部的半径进一步减小。随着颈部半径的减小,颈部的液态金属材料受到更大的表面张力影响,变形程度大且更快地向下流动。最终,在颈部出现比周围区域更高的速度。

图4 熔滴过渡过程速度矢量图

当沉积时间为48μs时,熔滴上端的速度最大,达到7.139 m/s。在刚分离时,熔滴内靠近原熔融电极材料颈部的位置运动最快。熔滴脱落后,除了本身在重力和等离子流力的作用下向基体过渡外,熔滴上方部分材料在表面张力作用下会迅速向熔滴中心部分靠拢,因此在刚分离时熔滴上方出现较大的速度。当沉积时间为53μs时,熔滴离上方的液态电极材料已有一段距离,熔滴的最大速度区域转移到熔滴两侧,速度最大值达到5.649 m/s,此时熔滴上端的材料在向下运动的同时,还在向熔滴两侧流动,熔滴的形状开始向着扁平椭圆形转变。脱落后的熔滴在向基体过渡的过程中,仍会在表面张力的影响下发生变形并向表面能最小的形态转变。

此外,在熔滴形状变得扁平的同时,熔滴的实时半径变大,等离子流的作用面积增加,使熔滴在过渡过程中受到更大的等离子流力作用,熔滴下落速度整体逐渐增大。当沉积时间为58μs时,熔滴内速度最大处已转移到两侧,但间隙区域的速度最大值出现在熔滴的下方。随着熔滴迅速接近基体,熔滴与基体间的间隙气体被迅速挤走,因此熔滴下方速度达到12.81 m/s,远高于熔滴内部的速度。当沉积时间为65μs时,熔滴已转移到基体上,熔滴受到基体材料的阻碍作用,速度有所降低,为3.528 m/s。随着熔滴向下运动,熔池中的基体材料向两侧流动,使熔池两侧出现较高的速度。

3 结论

本文主要研究了电火花沉积的熔滴过渡过程,分析了熔滴在转移过程中的材料变形与流动情况,得到以下结论:

(1)电火花沉积过程中,电极端部材料受热熔化,在表面张力的作用下汇聚到一起,形成熔滴的雏形。熔滴在重力和周围等离子体的作用下向基体过渡。

(2)随着熔化材料的减少,熔滴在重力和等离子流力的作用下,其颈部出现收缩。在熔滴向下运动的过程中,表面张力使颈部材料向末端的熔滴流动,使熔滴颈部半径进一步减小,颈部区域出现高于周围的速度,速度最高可达7.139 m/s。

(3)熔滴脱落后,熔滴下落速度随着过渡过程的进行而整体上不断增大,速度最大的区域从靠近颈部的上端向两侧转移,使熔滴的形状向扁平的椭圆形转变。