封闭轮廓图形的电解线切割加工试验研究

张如东,胡孝昀,曾永彬

(南京航空航天大学机电学院,江苏南京 210016)

微细电解线切割技术是一种以微米级金属丝作为阴极,基于电化学阳极溶解原理,配合简单的数控运动实现对阳极工件切割的特种加工技术[1]。在继承了微细电解加工特点的同时,微细电解线切割技术还具有如下优点:①用微细金属丝代替成形阴极,节约了阴极制备时间,降低了加工成本;②配合复杂的数控运动,能实现复杂的二维形状微小零件的加工;③可实现高深宽比微小零件的加工[2-5]。Shin等[6]采用直径10μm钨丝电极进行电解线切割研究,在工件和工具电极之间用超短脉冲电压来减小侧面间隙,最后通过优化的加工参数在不锈钢板上加工出多种微结构。王昆等[7-8]探究了纳秒脉冲电流微细电解线切割的加工机理,建立了微细电解线切割加工的数学模型;同时搭建了加工试验系统,采用直径10μm电极丝在30μm厚的镍片上加工出具有90°直角的微结构,缝宽控制在30μm左右。徐坤等[9]采用阴极往复运丝与阳极微幅振动相结合的方法来减小工件的表面粗糙度值。Debnath等[10]通过建模分析了占空比和电压对微细电解线切割的影响。Tayade等[11]使用微细电解线切割技术在钛合金上成功加工出了微沟槽。Sharma等[12]采用微细电解线切割技术在圆柱旋转轴上实现了螺纹结构加工。童品周等[13]提出多层工件叠加微细电解线切割加工方法,进行了电场仿真,建立了电路模型并采用线电极往复运丝的方式增强传质,用高频脉冲电源在3J53恒弹性合金工件上加工微悬臂梁结构,总加工速度显著提高。徐文浩等[14]提出多线电极多层工件叠加电解线切割加工方法,进一步提高了微细电解线切割的加工效率。

当前微细电解线切割普遍采用将电极丝装在丝块上进行加工的方法,这样就不可避免地产生了一个问题:必须从工件的边缘“切”进去以进行加工。如此,尽管可以满足大多数零件的加工要求,但无法加工轮廓封闭的零件。与单向走丝机床用自动穿丝机构以实现自动穿丝不同,微细电解线切割加工平台结构较简单,线电极直径小至几微米,难以实现自动穿丝,所以需探究一种操作方便的打孔穿丝方法来实现轮廓封闭零件的加工。本文采用高频脉冲电源,使用直径25μm的钨丝在510μm厚的9Cr18Mo不锈钢材料上进行打孔试验,采用纳秒脉冲电源进行微细电解线切割试验。辅助线电极往复运丝和横向冲液,采用单因素试验研究电源电压、频率、占空比、电解液浓度和进给速度对加工精度的影响,同时探讨影响微缝截面倒圆大小的因素。

1 加工原理与试验系统

1.1 加工原理

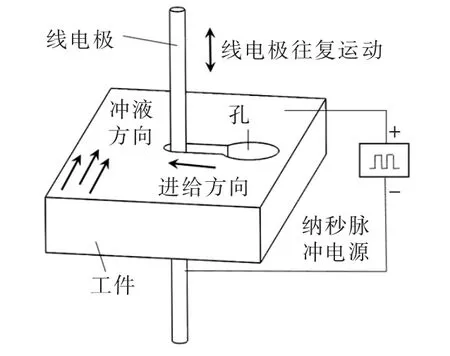

本试验采用线电极往复运动和横向冲液强化传质,其加工原理如图1所示。工件浸没在电解液中,线电极接纳秒脉冲电源负极、工件接正极,阳极工件材料失电子变为离子进入电解液,溶液中的H+得电子变为氢气在阴极线电极上析出。线电极按照预先设好的路径匀速进给,加工出想要的轮廓结构。线电极依靠表面粘性将加工产物带离加工间隙,横向冲液再将其冲离工件表面,将新鲜的电解液带进加工区,从而保证加工过程的稳定。

图1 加工原理示意图

1.2 试验系统

图2是试验系统示意图,该试验平台包括运动控制系统、观察系统、电解槽及装夹工具、监测系统、脉冲电源和电解液循环系统。工控机1连接运动控制卡控制机床三个轴的运动,三个PI轴进行X、Y、Z三个方向的运动,进给精度可达0.1μm,X、Y轴实现二维平面运动,Z轴往复运动加强传质效果。工控机2连接CCD相机用来实时观察加工过程;纳秒脉冲电源正极接工件、负极接线电极,示波器用来监测加工时的电流或电压变化情况。当加工出现短路情况时,电流会突然增大,通过观察示波器波形可以发现加工过程是否短路,以便及时做出调整。

图2 试验系统示意图

图3是阴极夹具示意图,可实现打孔穿丝工艺。首先将电极丝穿过两根铜管,其中一根铜管与电极丝端部固结用于在工件上打孔,另一根铜管用作加工时的导丝器;打孔完成后,直接牵引固结的铜管穿过打好的孔,电极丝也就跟着穿过孔;之后在固结的铜管上悬挂重物,可保证电极丝在一个方向上保持竖直向下;最后固定电极丝的两端并施加一定的预紧力,再通过CCD相机矫直电极丝的另一个方向使其竖直向下,以进行后续切割。

图3 阴极夹具示意图

1.3 试验设计

首先采用直径200μm的铜管在厚度510μm的9Cr18Mo不锈钢上进行打孔试验,然后进行穿丝,在NaNO3溶液中再以直径25μm的钨丝作为线电极进行微细电解线切割加工试验。加工过程中,线电极以1.8 Hz的频率、0.7 mm的振幅进行往复运动,同时采用横向冲液的方法强化传质效果。

本文主要探究电解液浓度、电参数和进给速度对微细电解线切割切缝质量的影响,电参数主要包括电源电压、频率、占空比等,每个影响因素取4个水平进行单因素试验。在每条切缝上取3个位置测缝宽值,取其平均值为切缝的平均缝宽,分析5个因素对切缝缝宽的影响;同时,初步探讨其对截面倒圆大小的影响,综合考虑后确定切割试验的最优参数。

2 试验结果与讨论

2.1 电解打孔

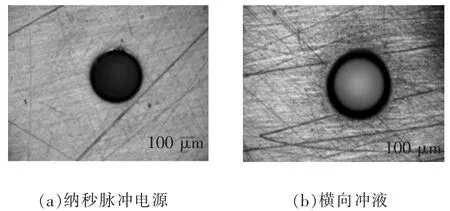

图4是采用不同条件对直径200μm的黄铜管进行电解打孔得到的孔形貌。起初采用纳秒脉冲电源进行加工,其功率较小、加工精度高,结果发现随着铜管不断向下进给,电解产物排出愈发困难,最终导致短路(图4a),故采用功率更大的高频脉冲电源进行试验,加工参数见表1,并且采用横向冲液的方法促进电解产物的排出,加工后的孔形貌见图4b,可见加工的孔圆度较好、孔径较小,可满足下一步穿丝切割的要求。

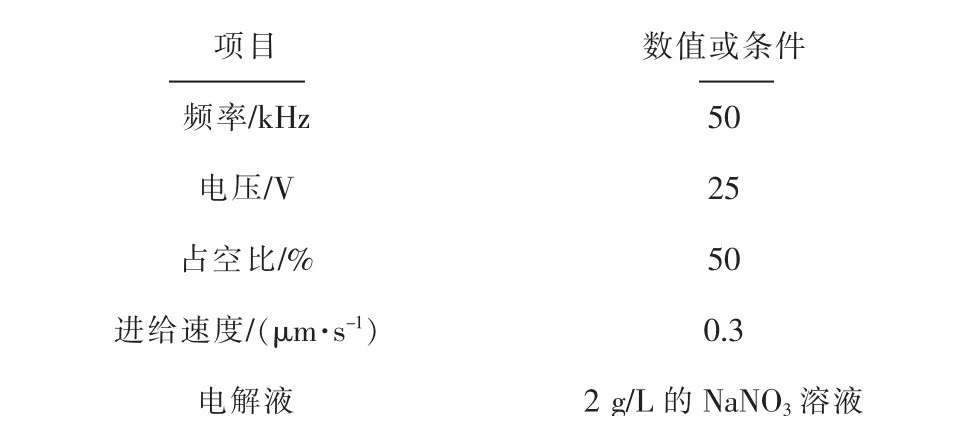

表1 打孔参数

图4 加工的孔形貌

由于加工的孔只是为了穿丝并进行电解线切割加工,最终还会切掉,所以对孔的质量要求不高,在保证能加工的基础上应尽可能提高进给速度来提高射流片的加工效率。

2.2 微细电解线切割加工

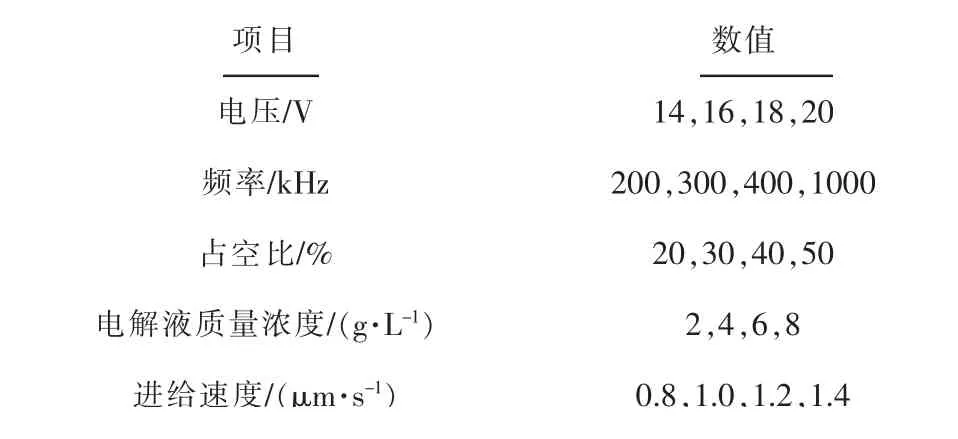

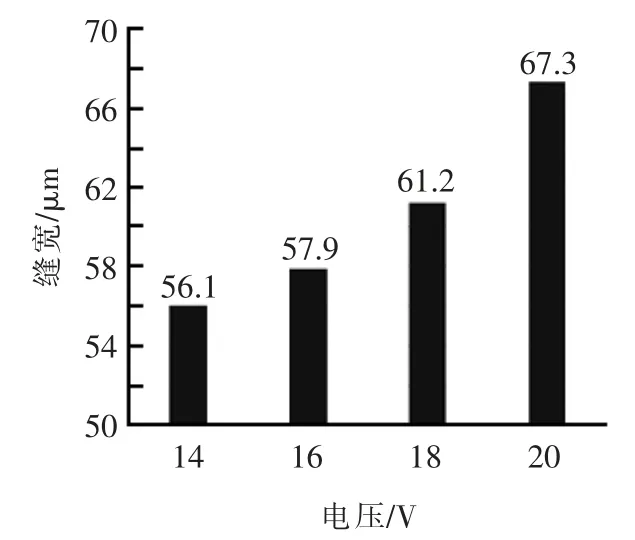

为探究各因素对电解线切割加工的影响规律,采用单因素对比试验进行研究,参数选取见表2。固定电源频率1000 kHz、占空比30%、电解液质量浓度2 g/L、进给速度1μm/s,不同电压下试验得到的缝宽见图5。可见,随着电源电压增加,工件切缝平均宽度增加,这是由于随着电源电压增大,加工间隙电流密度变大,使得加工区电解反应速度变快,工件在单位时间内的蚀除量变大,切缝的平均缝宽随之变大。

表2 试验参数选取

图5 电源电压对缝宽的影响

固定电压14 V、占空比30%、电解液质量浓度2 g/L、进给速度1μm/s,不同电源频率下试验得到的缝宽见图6。可见,随着电源频率增加,工件切缝平均宽度减小,这是由于在占空比一定的条件下,脉冲宽度越小,单位脉冲周期内工件的蚀除量减小,工件切缝平均宽度随之减小。

图6 电源频率对缝宽的影响

固定电压14 V、电源频率500 Hz、电解液质量浓度2 g/L、进给速度1μm/s,不同占空比下试验得到的缝宽见图7。可见,随着电源占空比增加,工件切缝平均宽度增大,这是由于占空比越大,脉冲宽度越大,脉冲电流在一个脉冲周期中的导通时间越长,工件在单位时间内的电解蚀除量变大,切缝的平均缝宽随之变大。当占空比为20%时,频繁发生短路,导致无法加工。

图7 占空比对缝宽的影响

固定电压14 V、电源频率500 Hz、占空比50%、进给速度1μm/s,不同电解液质量浓度下试验得到的缝宽见图8。可见,随着溶液浓度增加,工件切缝平均宽度增大,这是由于随着溶液浓度增加,电解液电导率变大,电解反应速度增加,单位时间内的工件材料蚀除量变大,切缝的平均缝宽随之增加。

图8 电解液质量浓度对缝宽的影响

固定电压14 V、电源频率500 Hz、占空比50%、电解液质量浓度4 g/L,不同进给速度下试验得到的缝宽见图9。可见,随着进给速度增加,切缝平均缝宽逐渐减小,这是由于线电极在加工轨迹上单位距离的电解反应时间变短,工件材料蚀除量减小,切缝平均缝宽随之减小。

图9 进给速度对缝宽的影响

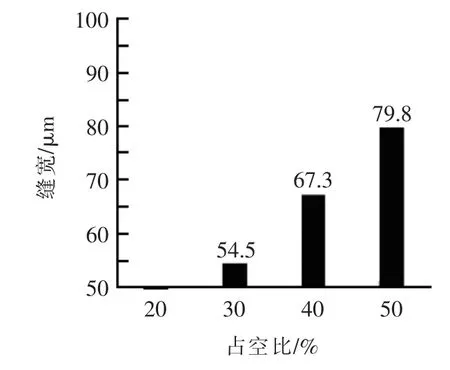

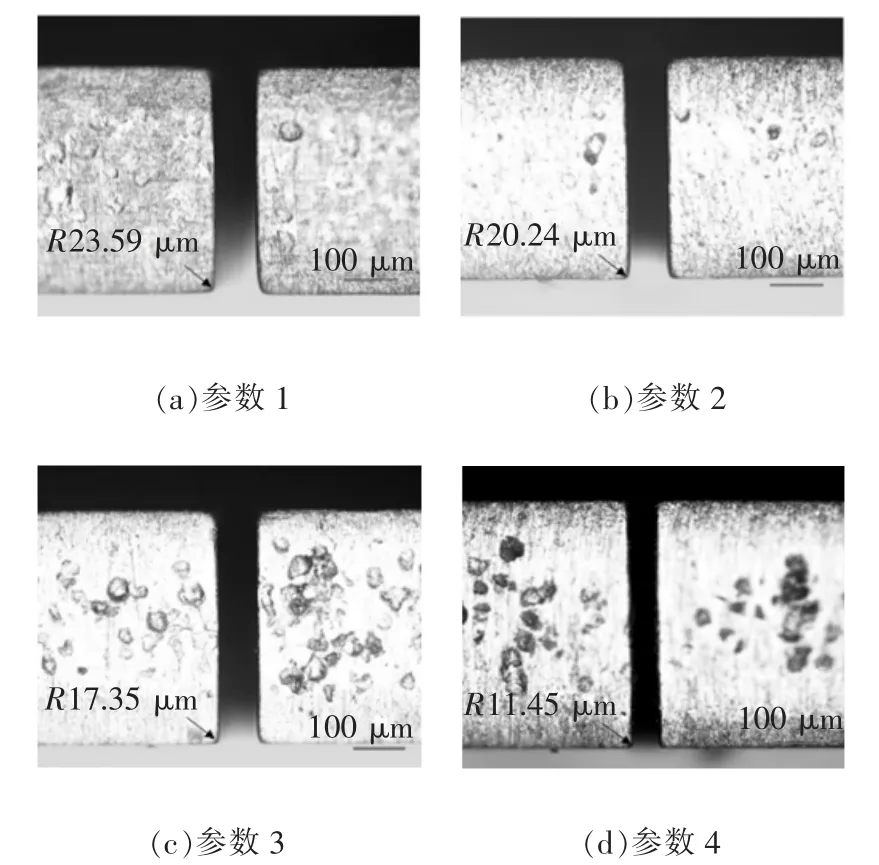

2.3 切缝质量

判断切缝加工质量好坏的依据除了缝宽、标准差外,还有一个关键因素就是截面倒圆的大小,其关乎到切缝的形状精度,因此要将截面倒圆控制在一个合适的范围内。表4是探究切缝倒圆大小的加工参数,采用纳秒脉冲电源,电解液为NaNO3溶液。

表4 切缝参数

图10 是不同参数条件下得到的切缝截面,可见经参数优化后,切缝截面的倒圆大小有了明显减小,截面倒圆半径由23.59μm减小到11.45μm,有了很大改善。

图10 不同参数条件下的切缝截面

经分析发现,倒圆过大的主要原因是溶液电导率过大,工件上下表面尖边腐蚀现象严重,故需降低溶液的电导率,即通过降低溶液浓度来减小尖边腐蚀,从而减小截面倒圆的大小。图11是采用第4组参数加工的切缝,可看出切缝加工均匀,经测量缝宽为60.7μm。

图11 切缝形貌

3 封闭轮廓图形的加工

由于加工整个图形需要较长时间,这对加工参数的稳定性提出了更高的要求。根据上述参数优化结果,采用电压17 V、频率1000 kHz、占空比30%、进给速度1.2μm/s的条件进行加工,加工过程稳定,无短路现象,加工得到的各封闭轮廓图形如图12所示,可见加工质量较好,切缝一致性较高。

图12 封闭轮廓图形

4 结束语

为实现封闭轮廓图形的电解线切割加工,提出一种打孔穿丝一体化的电解线切割方法,设计了打孔穿丝方法的阴极装夹夹具,通过单因素参数试验,分析电源电压、电源频率、占空比、电解液浓度和进给速度对切缝缝宽的影响,确定在电解液质量浓度2 g/L、电压17 V、电源频率1000 kHz、占空比30%、进给速度1.2μm/s时加工切缝的截面倒圆最小,切缝质量较好,在此最优参数组合下加工的封闭轮廓图形质量较好,切缝一致性较高。