典型生产工艺对无碳化物贝氏体钢轨组织与性能的影响

刘佳朋,杜涵秋,李英奇,任 屹,金纪勇,刘丰收

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.鞍钢股份有限公司 技术中心,辽宁 鞍山 114009)

珠光体钢是目前应用最广泛的钢轨材质,其抗拉强度可通过合金化与热处理的方法[1−3]提升至1 400 MPa 以上。虽然高强珠光体钢轨具有优良的耐磨性,但是韧性储备不足,冲击功仅能达到10~30 J。重载铁路钢轨常存在较多的滚动接触疲劳伤损,增大了线路维修养护成本与安全风险[1−4],因此需要综合提高钢轨的耐磨性与抗接触疲劳性能,以满足重载铁路的发展需要。

近些年,无碳化物贝氏体钢轨被认为是适用于未来严苛服役环境的可选钢轨之一[5],国际上对其微观组织与服役性能的关联性开展了大量研究,如Hui 等[6]发现贝氏体钢轨相比珠光体钢轨具有更高的氢敏感性,Gui等[7]发现滚动接触疲劳裂纹的产生与块状残余奥氏体组织有关,Qi 等[8]认为稳定的奥氏体组织对贝氏体钢强韧性的提升有益。许多学者还研究了贝氏体钢轨与珠光体钢轨的耐磨性差异,有些人[9−10]认为贝氏体钢轨由于加工硬化率低而呈现较差的耐磨性能,也有些人[11]通过试验发现贝氏体钢轨的耐磨性能优于珠光体钢轨。虽然上述研究工作探索了贝氏体钢轨微观组织与服役性能的关联性,然而如何通过优化生产工艺以实现理想的微观组织与力学性能配合,缺乏足够的研究。

本文针对我国研发的无碳化物贝氏体钢轨,重点研究矫直、回火及在线热处理等典型生产工艺对其微观组织与力学性能的影响,通过优化钢轨生产工艺进一步提升无碳化物贝氏体钢轨服役性能。

1 试验材料与试验方法

1.1 试验材料

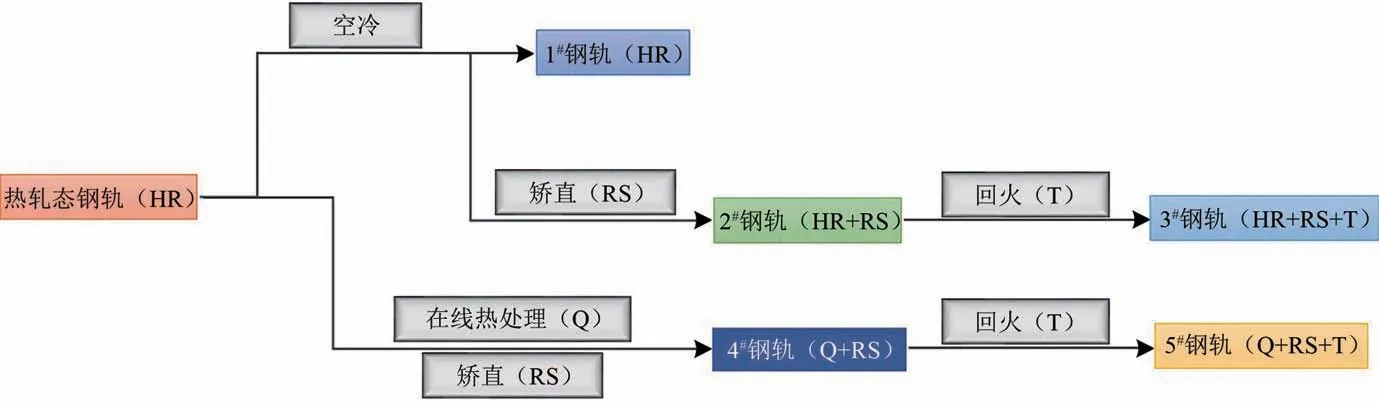

无碳化物贝氏体钢轨的主要生产流程如图1所示。从图1可以看出:通过3 种典型的钢轨生产工艺,即矫直、回火与在线热处理,工业试制5种不同状态的无碳化物贝氏体钢轨。其中,热轧态钢轨空冷后的样品标记为1#钢轨(HR);1#钢轨经过矫直后,标记为2#钢轨(HR+RS);对2#钢轨进行回火,回火温度约为593 K,记为3#钢轨(HR+RS+T);热轧态钢轨在空冷过程中进行喷风加速冷却,即在线热处理,再进行矫直,记为4#钢轨(Q+RS);对4#钢轨进行回火,记为5#钢轨(Q+RS+T)。

图1 无碳化物贝氏体钢轨的主要生产流程

5 种无碳化物贝氏体钢轨具有相同的化学成 分,具体的主要化学成分见表1。

表1 无碳化物贝氏体钢轨的化学成分(质量分数) %

1.2 试验方法

采用扫描电镜(SEM)、透射电镜(TEM)以及背散射电子衍射法(EBSD),对无碳化物贝氏体钢轨的微观组织形貌进行观测。应用X射线衍射技术(XRD),对无碳化物贝氏体钢轨中的残余奥氏体(RA)体积分数进行测量。测量时选用Co-Kα 特征X 射线为入射X 射线,通过Lynxeye XE 探测器接收30°~115°的衍射信息,X 射线扫描步进角度为0.02°。残余奥氏体体积分数的分析方法基于(200)α,(211)α,(200)γ,(220)γ与(311)γ衍射峰的积分强度,具体计算方法与方程式参见文献[12]。

在力学性能测量方面,采用Intron-Rock⁃WELl 574 型硬度测量仪测量钢轨踏面硬度;采用MTS-CMT5305 型多功能试验机进行单轴拉伸试验,拉伸试验样品为棒状,直径为10 mm,标距长度为50 mm,试样沿钢轨轧制方向于轨头切取;采用MTS-ZBC3302-A 型冲击试验机进行冲击韧性试验,Charpy U 型冲击试样尺寸为10 mm×10 mm×50 mm,取样位置与试验方法按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行;断裂韧性试验采用三点弯曲试样,试样的厚度为25 mm、宽度为40 mm,试验温度为−20 ℃;采用锯切应变片法对钢轨进行残余应力测量,分别选取轨头、轨腰及轨底中心作为测量点,测量3组;疲劳裂纹扩展速率测试采用三点弯曲、单边缺口试样,试样的厚度为20 mm、宽度为45 mm、切口长度为10 mm、预裂纹长度为2.5 mm,试验条件如下:室温(20 ℃),应力比R为0.5,加载频率为15 Hz,应力强度因子范围ΔK为10.0和13.5 MPa·m1/2。

2 试验结果及分析

2.1 微观组织形貌

由于不同生产工艺下的无碳化物贝氏体钢轨微观组织形貌具有相近性,选取3#钢轨与5#钢轨作为重点研究对象,基于SEM的微观组织形貌如图2所示。

图2 SEM微观组织形貌

从图2可以看出:3#钢轨与5#钢轨微观组织具有相似的典型特征,即薄膜状残余奥氏体(RA)位于贝氏体铁素体(BF)片层间,而较粗大的块状残余奥氏体(M/A)多分布于原奥氏体晶界处;5#钢轨的BF 片长较3#钢轨短,BF 片层的厚度更薄且更为致密,均说明在线热处理可细化贝氏体组织。

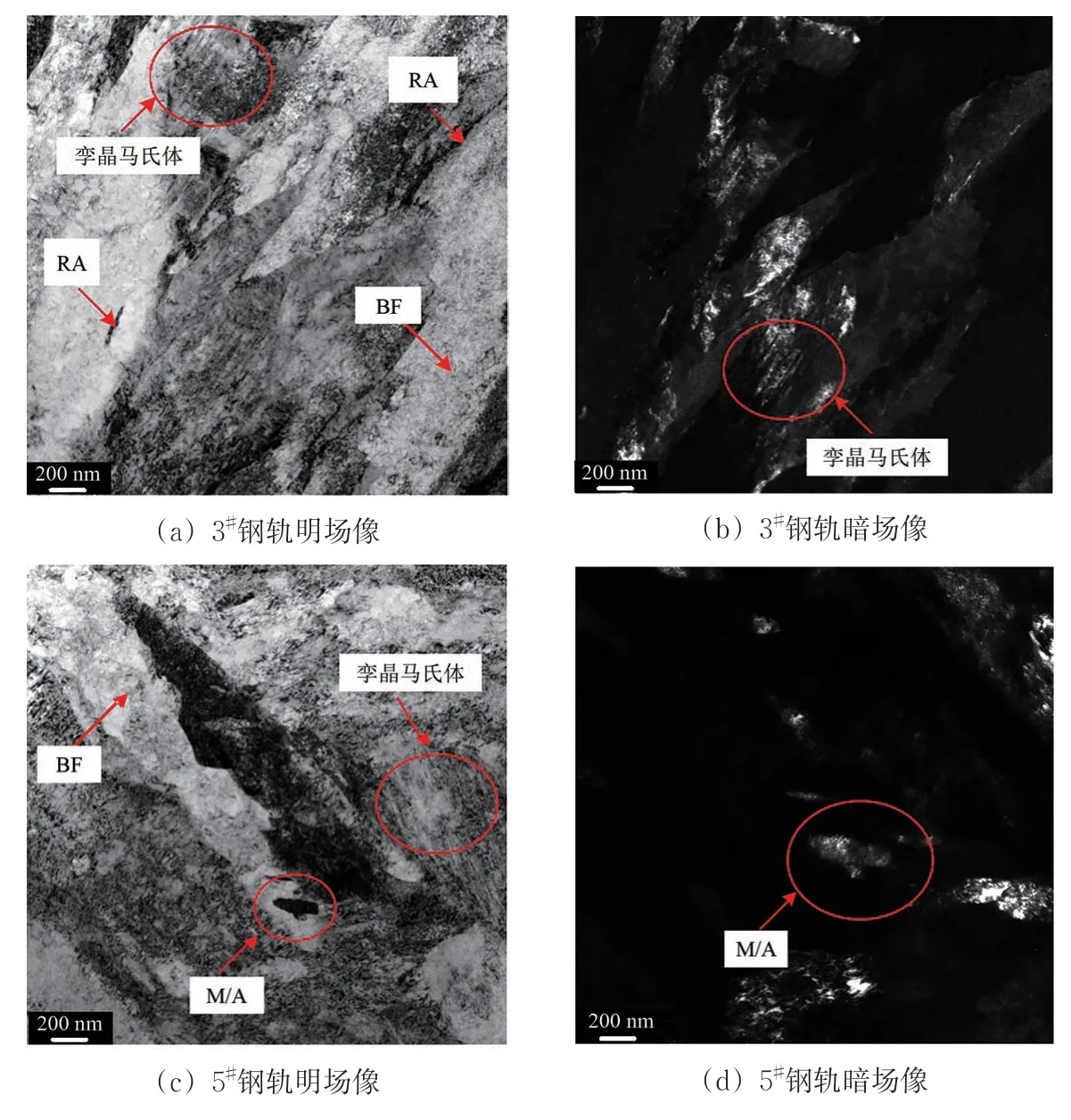

为了更深入研究无碳化物贝氏体钢轨中的复杂相组成结构,3#钢轨与5#钢轨的TEM 微观组织形貌如图3所示。从图3可以看到:不同生产工艺下的贝氏体钢轨均存在2 种不同微观形貌特征的残余奥氏体组织,即薄膜状RA 与块状M/A;此外,少量的孪晶马氏体组织在3#钢轨与5#钢轨中均有所发现。

图3 TEM微观组织形貌

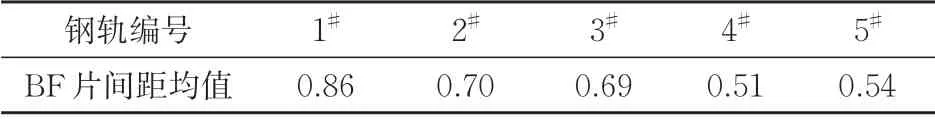

基于以上SEM 与TEM 的微观表征,对5 种钢轨的贝氏体铁素体(BF)片间距进行统计计算,统计均值见表2。

表2 5种无碳化物贝氏体钢轨BF片间距均值 μm

从表2可以看出:由于在线热处理加快了冷却速度,有利于贝氏体铁素体片层的细化;另外,低温(593 K)回火过程对贝氏体铁素体片层的细化影响较小。

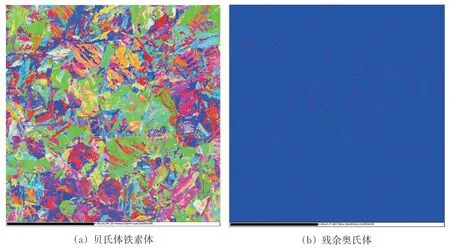

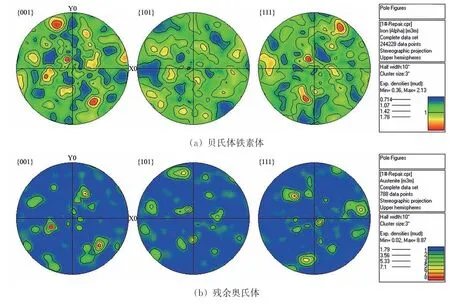

选取典型的5#钢轨作为研究对象,采用EBSD微观表征技术对其晶体取向分布进行统计测量,结果如图4所示。从图4可以看出:5#钢轨的相组成主要为贝氏体铁素体片层与残余奥氏体;残余奥氏体的含量较少,分布较为分散。

图4 5#钢轨EBSD微观组织晶体取向分布

5#钢轨微观组织的晶体取向极图如图5所示。从图5可以看到:贝氏体铁素体最大取向因子为2.13,倾向于各向异性,没有明显的晶粒取向;残余奥氏体最大取向因子为8.87,存在较强的晶粒取向。因此,在实际应用中,残余奥氏体的应力诱发相转变过程可能也具有一定的受力取向性。

图5 5#钢轨微观组织晶体取向分布极图

2.2 典型生产工艺对残余奥氏体稳定性影响

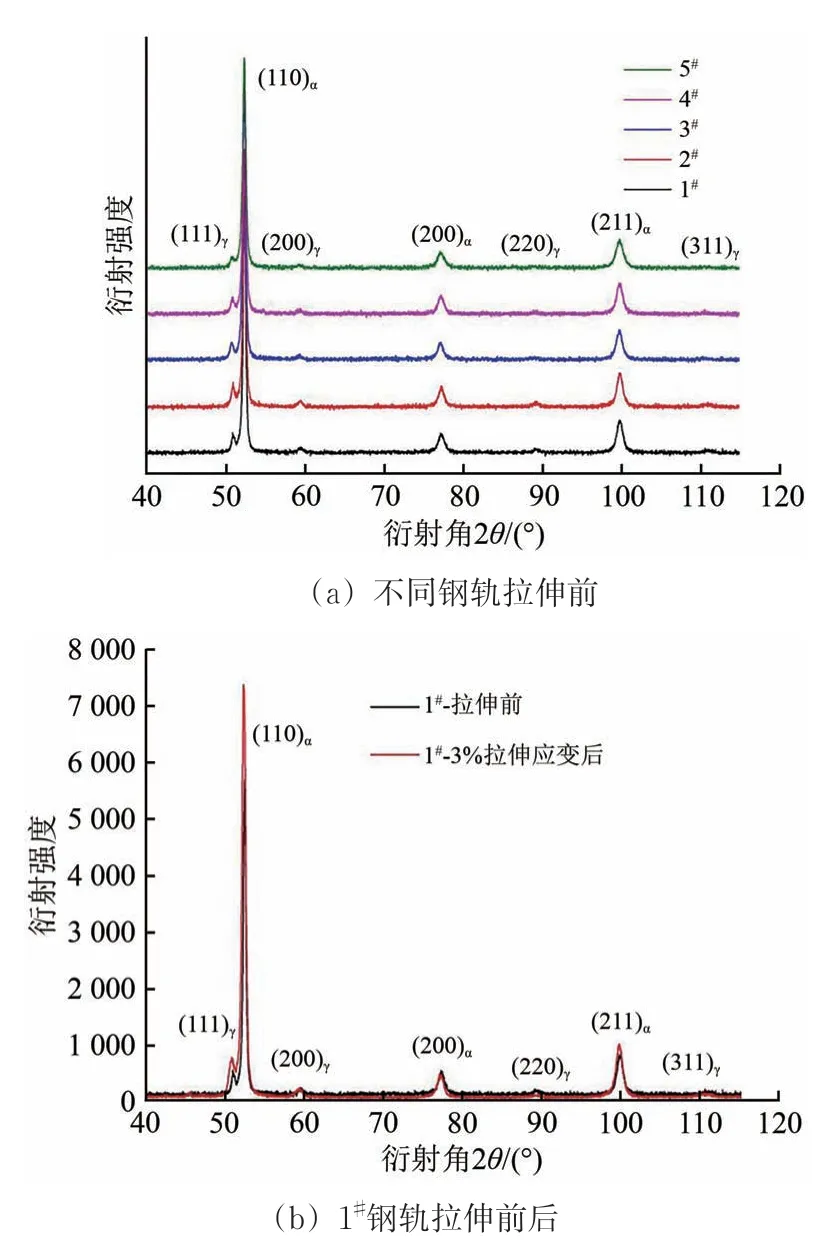

为了更好地观测衍射斑的位置,不考虑衍射强度大小,采用纵向平移的方式,均匀排列5种无碳化物贝氏体钢拉伸前轨头组织的XRD 衍射谱如图6(a)所示。从图6(a)可以看出:不同生产工 艺下贝氏体钢轨的(200)α,(211)α,(200)γ,(220)γ与(311)γ衍射峰峰位(即衍射角2θ)基本一致,仅衍射强度有所差别。为了评价残余奥氏体在5种无碳化物贝氏体组织中的稳定性,对无碳化物贝氏体钢进行3%拉伸应变的加载,卸载后从拉伸试样的标距段切取横截面试样作为XRD 的测量样品,其中1#钢轨拉伸前后的XRD 衍射光谱对比如图6(b)所示。从图6(b)可以看出:通过X射线探测器计数可知,1#钢轨残余奥氏体的衍射峰强度在拉伸后明显有所降低,即发生了残余奥氏体相转变。

图6 5种无碳化物贝氏体钢轨的XRD衍射光谱

通过对(200)α,(211)α,(200)γ,(220)γ与(311)γ衍射峰积分强度进行拟合[12],可定量计算5种无碳化物贝氏体钢轨拉伸前后的残余奥氏体体积分数,结果如图7所示。为了评价残余奥氏体在不同贝氏体组织中的稳定性,定义稳定性因子α,即未转变残余奥氏体在初始残余奥氏体含量中的比重,具体如图7所示。从图7可以看到如下结果。

(1)1#钢轨的残余奥氏体体积分数为12.44%,2#钢轨的残余奥氏体体积分数为10.60%,说明矫直可促使部分残余奥氏体发生应力诱发马氏体相变。这是由于块状残余奥氏体相比薄膜状残余奥氏体更不稳定,在应力作用下,更易转变。需要注意的是,由于奥氏体的储氢能力较马氏体强,亚稳残余奥氏体在服役中发生相变会导致氢溢出,降低贝氏体钢轨的服役性能。因此,通过矫直提高无碳化物贝氏体钢轨残余奥氏体的稳定性十分必要。

(2)比较2#钢轨与3#钢轨、4#钢轨与5#钢轨,可知回火后残余奥氏体稳定性更高。4 种经过矫直的无碳化物贝氏体钢轨,其残余奥氏体稳定性在93.3%~95.3%范围内,在线热处理对残余奥氏体稳定性影响较小。

2.3 典型生产工艺对无碳化物贝氏体钢轨力学性能的影响

2.3.1 踏面硬度

踏面硬度是重载铁路钢轨的重要力学性能指标,其对钢轨的耐磨性具有重要影响。5 种无碳化物贝氏体钢轨的踏面布氏硬度统计均值见表3所示。从表3可以看出:矫直、回火及在线热处理均有助于提高踏面硬度,其中在线热处理提高的作用最大;矫直与回火促使不稳定组织发生转变,稳定微观组织结构,也可少量提高硬度。

2.3.2 单轴拉伸性能

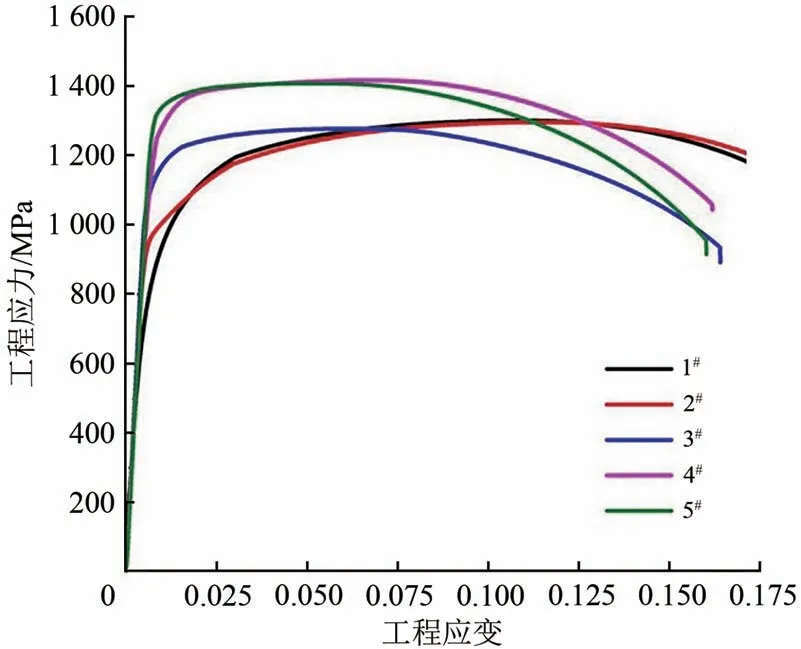

5 种无碳化物贝氏体钢轨的工程应力应变曲线如图8所示。从图8可以看出:5 种无碳化物贝氏体钢轨的弹性阶段基本重合,矫直与热处理不改变弹性模量。

图8 5种无碳化物贝氏体钢轨的单轴拉伸工程应力应变曲线

通过分析可获得工程应力应变曲线中的3 项典型拉伸性能参数,即屈服强度Rp0.2,抗拉强度Rm,断后伸长率A。将工程应力应变曲线(图8)转变为真应力应变曲线,真应力应变曲线的塑性变形段可用Hollomon 公式(σ=kεn)拟合,其中σ为真应力,k为强度因子,ε为真应变,n为加工硬化系数。通过数值拟合,可计算获得5 种无碳化物贝氏体钢轨的加工硬化系数。

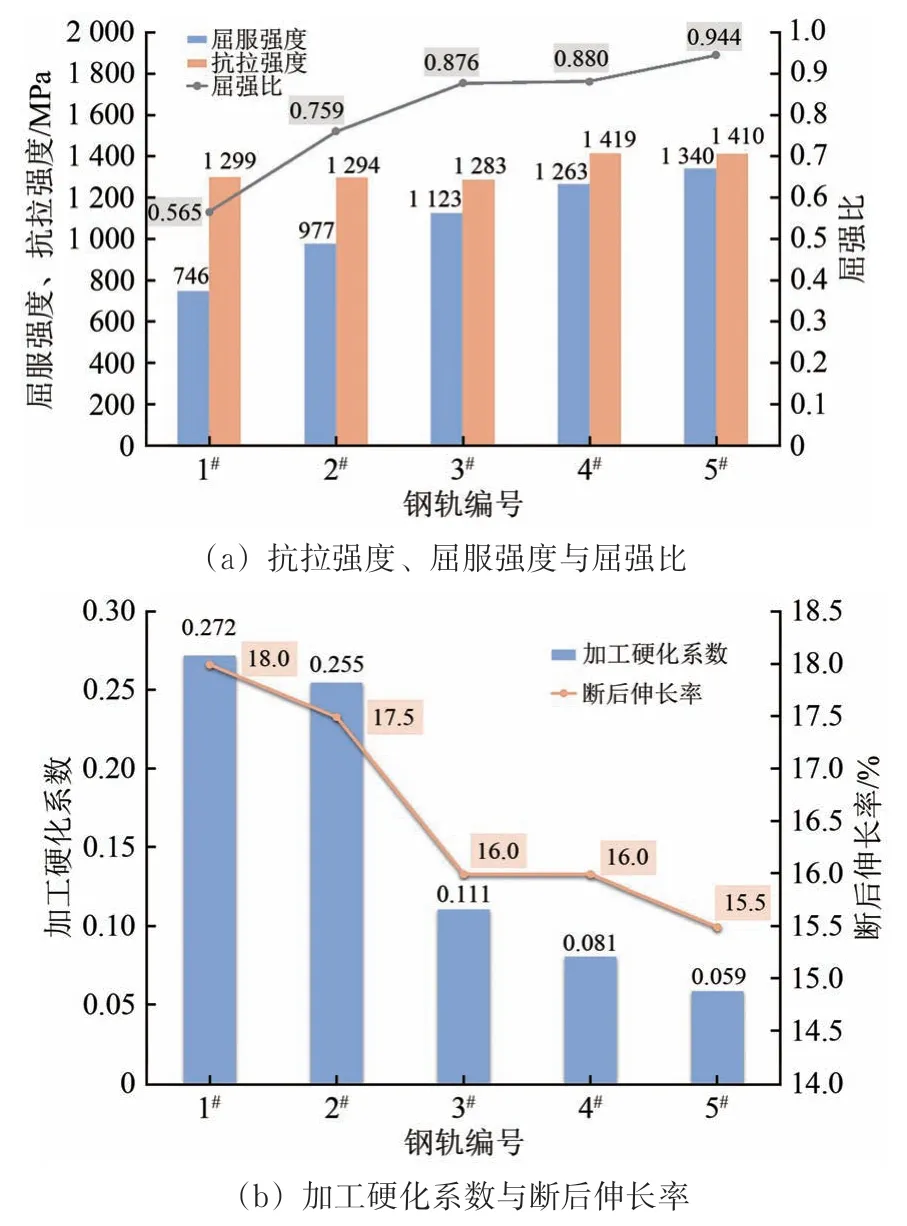

5 种无碳化物贝氏体钢轨的屈服强度Rp0.2,抗拉强度Rm,断后伸长率A及加工硬化系数n如图9所示。

图9 5种无碳化物贝氏体钢轨拉伸性能指标对比

从图9(a)可以看出:热轧态下1#钢轨、2#钢轨与3#钢轨具有相近的抗拉强度等级(1 280~1 290 MPa),而在线热处理后4#钢轨与5#钢轨具有更高的抗拉强度等级(1 410~1 420 MPa),说明无碳化物贝氏体钢轨的抗拉强度与冷却速度存在较大关系,在线热处理不仅能提高屈服强度(提高19%以上),尤其能提高抗拉强度,是3 种生产工艺中唯一能够提高抗拉强度的生产工艺;5 种无碳化物贝氏体钢轨的屈服强度各不相同,说明屈服强度受生产工艺的影响较大,对比1#钢轨与2#钢轨的单轴拉伸性能,可知1#钢轨具有较低的屈服强度(746 MPa)和较高的断后伸长率(18%),这是因为1#钢轨未经历矫直,其内部组织存在较多的不稳定残余奥氏体,不稳定残余奥氏体含量越多,屈服强度越低,断后伸长率则越高,因此矫直对屈服强度和断后伸长率有较大影响,但对拉伸强度的影响较小;回火可明显提高屈服强度,但对抗拉强度的影响很小,无碳化物贝氏体钢轨的屈服强度与微观组织的稳定性密切相关,由于回火提高了无碳化物贝氏体组织的稳定性,相当于提高了残余奥氏体发生相变的门槛值,从而提高了屈服强度。

从图9(b)可以看出:加工硬化系数和断后伸长率随着残余奥氏体体积分数的降低而降低,这是由于残余奥氏体在无碳化物贝氏体钢轨变形中会发生相变诱发塑性效应(TRIP),有助于提高无碳化物贝氏体钢的延展性与加工硬化能力,而3 种生产工艺均可提高残余奥氏体的稳定性,从而减弱残余奥氏体的TRIP效应。

2.3.3 轨底残余应力

选取典型热轧态3#钢轨与在线热处理态5#钢轨为研究对象,进行钢轨不同部位残余应力测量,结果见表4。表中:负值表示压应力。

表4 3#钢轨与5#钢轨残余应力测试对比

从表4可以看到:3#钢轨与5#钢轨轨底残余应力相近,表明在相同矫直和回火工艺下,在线热处理对轨底残余应力的影响不大。

铁道行业标准TB 2034—1988《铁路轨道强度检算法》规定:按最大可能载荷(动载荷)作用下轨道各部件的一次破坏强度进行强度检算。无缝线路钢轨检算的强度条件要求轨头和轨底的边缘荷载应力的最大可能值不超过钢轨钢的屈服强度σs除以一定的安全系数K安所得出的容许应力[σ],即

式中:σd为轨头或轨底所受动弯应力;σt为温度应力;σ残为残余应力。

在强度检算时,K安取1.3。国内外钢轨生产和使用实践表明,对珠光体钢轨,当轨底残余应力≤250 MPa时,铺设无缝线路是安全的。U71MnG钢轨的屈服强度为526 MPa,此时,U71MnG钢轨的容许应力[σ]为405 MPa。

目前,根据《1 380 MPa 级贝氏体钢轨暂行技术条件》规定,贝氏体钢轨轨底最大残余应力≤330 MPa。3#钢轨与5#钢轨的屈服强度分别为1 123和1 340 MPa,对应的钢轨容许应力[σ]分别为864 和1 030 MPa,相比珠光体钢轨的容许应力,该增量大于400 MPa,足以满足无碳化物贝氏体钢轨残余应力的最大允许增量(80 MPa)。由此可见,钢轨使用容许应力的增加远远大于残余应力的增加,从这一角度而言,钢轨强度的安全储备是足够的。

2.3.4 断裂韧性

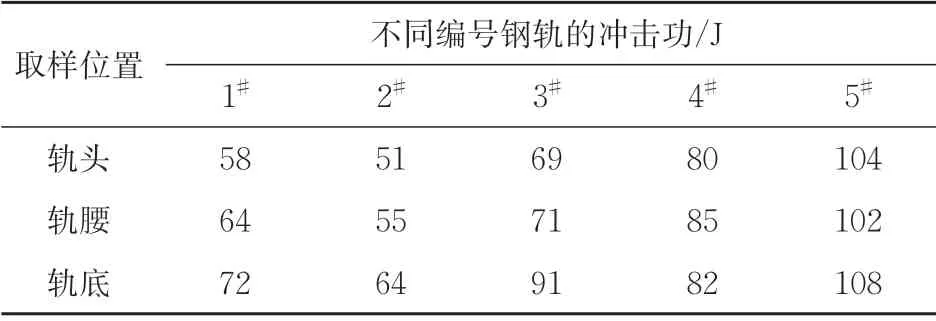

钢轨的韧性指标与钢轨安全使用有关,一般经验认为,韧性越好,抗断裂性能越好。通过制备U型冲击试样,于室温对5 种无碳化物贝氏体钢轨轨头、轨腰与轨底进行冲击功测量,结果见表5。

表5 5种无碳化物贝氏体钢轨的冲击功

从表5可以看出:相比于2#钢轨,矫直前的1#钢轨具有更高的冲击功,这与1#钢轨中具有更高体积分数的残余奥氏体有关;比较2#钢轨与3#钢轨、4#钢轨与5#钢轨,可知回火能够明显提升冲击功,提升冲击韧性20%以上;比较3#钢轨与5#钢轨,可以看到在线热处理对提升冲击功有明显作用。

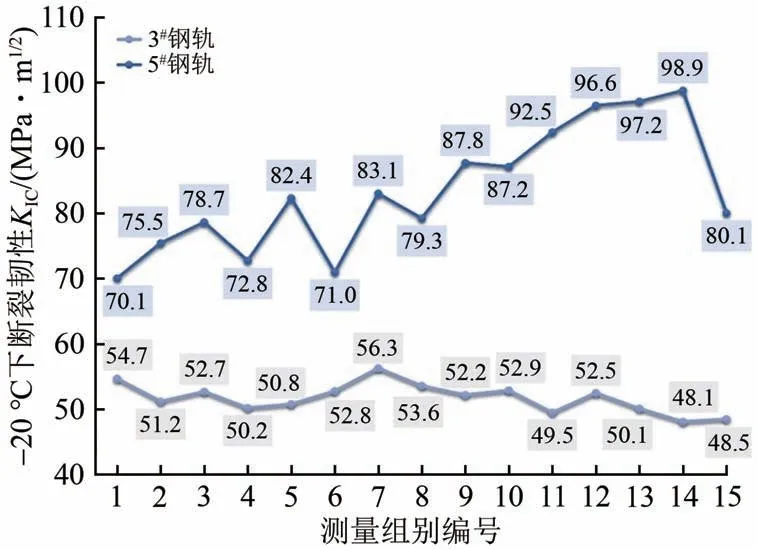

选取1 280 与1 380 MPa 强度等级下典型的无碳化物贝氏体钢轨为研究对象,即3#钢轨与5#钢轨,进行15 组断裂韧性测试,试验结果如图10所示。从图10可以看出:3#钢轨在−20°C 的断裂韧性平均值均大于49.7 MPa·m1/2,单个最小值均大于48.1 MPa·m1/2;5#钢轨在−20 °C 的断裂韧性平均值均大于75.9 MPa·m1/2,单个最小值均大于70.1 MPa·m1/2;通过比较3#钢轨与5#钢轨断裂韧性可知,在线热处理可显著提高无碳化物贝氏体钢轨的断裂韧性。

图10 -20 ℃下3#钢轨与5#钢轨的断裂韧性对比

2.3.5 疲劳裂纹扩展速率

选取1 280 与1 380 MPa 强度等级下典型的无碳化物贝氏体钢轨为研究对象,即3#钢轨与5#钢轨,进行疲劳裂纹扩展速率(da/dN)测试,通过拟合扩展速率方程计算给定不同应力强度因子ΔK下的da/dN;为了对比珠光体钢轨的裂纹扩展速率,与《攀钢百米轨热处理报告》 中给出的U78CrVH,U75VH 和U71MnH 在线热处理钢轨的da/dN测量值进行对比,结果见表6。

表6 贝氏体钢轨与珠光体钢轨疲劳裂纹扩展速率对比

从表6可以看出:裂纹扩展速率与钢轨强度等级正相关。5#钢轨的强度等级最高,其裂纹扩展速率最快;对于珠光体组织钢轨,同样符合上述规律,即U78CrVH>U75VH>U71MnH;5#钢轨的疲劳裂纹扩展速率明显高于3#钢轨,可知在线热处理提高无碳化物贝氏体钢轨强度等级的同时,也会加快的裂纹扩展速率。

虽然在线热处理加快了裂纹扩展速率,负面上加速了裂纹的发展过程,但是也提升了断裂韧性,从而增大了钢轨抵抗疲劳断裂的能力,更有力地保证了钢轨服役的安全性。

3 提升无碳化物贝氏体钢轨服役性能优化方向

国外对贝氏体钢轨的研究优化分为3 个方向:①通过提高强度(以德美为代表,强度等级达到1 300~1 400 MPa)增强耐磨性能;②通过提高钢轨抗接触疲劳伤损能力(以法日为代表,强度等级为1 100~1 200 MPa)减少钢轨打磨费用;③通过提高抗冲击性能(以英美为代表)延长贝氏体道岔部件使用寿命。因此,对于我国贝氏体钢轨的研发,需要根据不同的线路应用需求(耐磨、抗接触疲劳或抗冲击),有针对性地调控生产工艺参数与化学成分,从而得到更适用于线路环境特征的贝氏体钢轨性能指标。

耐磨性能主要与材料的微观组织与硬度有关[13−15],对于相同类型的微观组织(如珠光体),耐磨性主要由其实际服役的硬度决定。这里的“服役硬度”与其初始硬度及加工硬化能力相关。初始硬度与加工硬化系数越高,钢轨服役过程中的硬度上限值越大,则耐磨性越好。对于在线热处理无碳化物贝氏体钢轨,虽然初始硬度值较高(440 HB),但是其加工硬化能力较珠光体钢轨弱[14],本文的试验结果也可验证此结论(如图9所示)。根据前期研究可知,在线热处理无碳化物贝氏体钢轨加工硬化后的实际服役硬度低于U78CrVH 珠光体钢轨,耐磨性不如U78CrVH钢轨。

对于无碳化物贝氏体钢轨的抗接触疲劳性能,主要与其强韧性有关。屈服强度越高,钢轨抵抗疲劳裂纹萌生的能力越强,然而屈服强度也不可过高,否则会牺牲一定的加工硬化能力与塑性。

因此,为了综合兼顾无碳化物贝氏体钢轨的耐磨性与抗接触疲劳性能,需在提高屈服强度与抗拉强度的同时,提升加工硬化能力与塑性。在微观组织与生产工艺优化方面,具体可优化的思路为:①通过成分设计适当增加残余奥氏体体积分数;②通过优化矫直及回火工艺,提高残余奥氏体的稳定性;③通过优化在线热处理工艺,细化贝氏体铁素体片间距,提高强韧性。

4 结 论

(1)无碳化物贝氏体钢轨包含4 种不同微观形貌的物相,分别为贝氏体铁素体、薄膜状残余奥氏体、块状残余奥氏体及孪晶马氏体。其中,残余奥氏体具有较强的取向分布,取向因子达8.87。

(2)矫直使无碳化物贝氏体钢轨中的残余奥氏体体积分数自12.44%降低至10.6%,说明矫直可促进亚稳态残余奥氏体的转变。

(3)回火可稳定无碳化物贝氏体钢轨中的残余奥氏体,提升冲击韧性20%以上。

(4)在线热处理可降低无碳化物贝氏体钢轨中的残余奥氏体体积分数,提高屈服强度19%以上,尤其能提高钢轨的抗拉强度和冲击韧性,而对轨底残余应力的影响不大。

(5)总体来看,为了综合提升无碳化物贝氏体钢轨的耐磨性和抗接触疲劳性能,在提高屈服强度和抗拉强度的同时,需增大残余奥氏体体积分数,以增强加工硬化能力和塑性。