贝氏体对复相钢机械性能的影响

胥思伟 王智文 孙垒

(北京汽车研究总院有限公司 轻量化技术部,北京101300)

1 前言

随着汽车工业的发展,先进高强度钢已经成为汽车制造工业中一种重要材料。一方面,先进高强度钢的高强度和优异的成形以及耐久性能提高了车辆的安全性;另一方面,先进高强度钢所带来的整车质量的下降有利于降低传统汽车的能源消耗和提高新能源汽车的续航里程[1-2]。双相钢(DP)和相变诱导塑性钢(TRIP)作为发展较为成熟的先进高强度钢已经较广泛地应用于结构件和安全件。双相钢的微观组织含有马氏体和铁素体,其中马氏体是硬相而铁素体是软相,这使得双相钢具有高强度的同时也有很好的冷成形性能。此外,双相钢还有很好的加工硬化性能[3-4]。相变诱导塑性钢主要包含铁素体、贝氏体和少量残余奥氏体。在塑性形变过程中,残余奥氏体转变成为马氏体,钢的加工硬化率也因此获得额外提高。然而,在对含有剪切边的钢板进行成形加工时,边缘经常出现裂缝甚至断裂。有研究指出,边缘的断裂是由于不同的微观组织之间存在较大的性能差别[5]。复相钢(CP)是在双相钢的基础上发展出来的新的钢种,主要含有铁素体、贝氏体以及马氏体。贝氏体是板条状贝氏体铁素体和碳化物的混合组织。贝氏体的引入缩小了不同微观组织之间的性能差异,其强度高于铁素体而低于马氏体。与相同拉伸强度的双相钢相比,复相钢的屈服强度更高,同时含有剪切边的复相钢钢板具有更好的成形性能。贝氏体的体积分数以及形貌都会影响复相钢的机械性能[6]。

2 试验材料与方法

2.1 试验材料

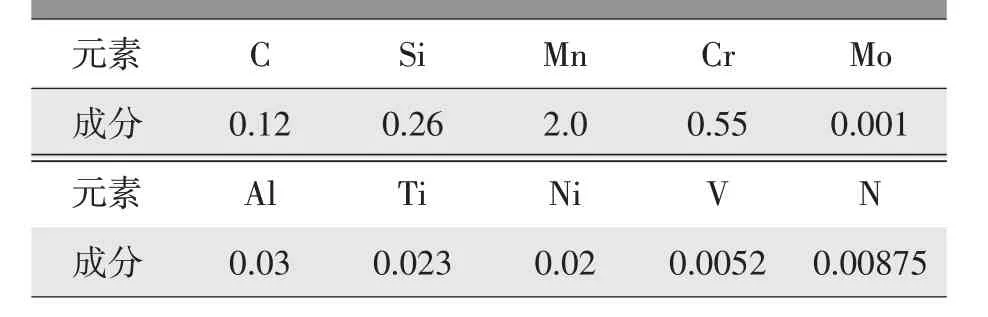

本试验采用工业级的冷轧复相钢CP800钢板,钢板厚度为1 mm,钢板基体中各主要化学元素的质量分数见表1。CP800的微观组织结构见图1。

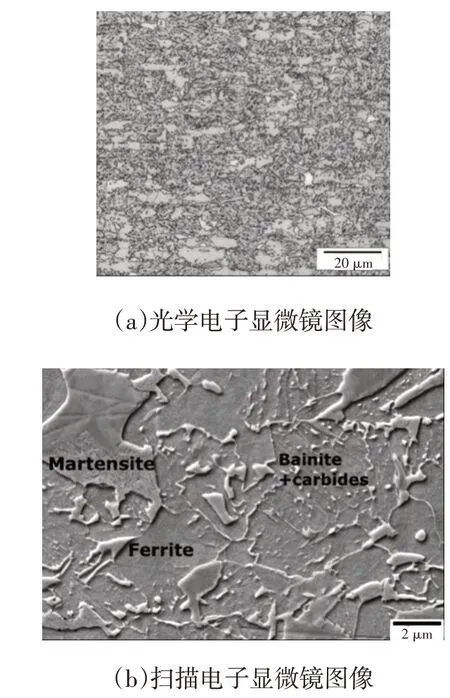

表1 CP800的主要化学成分(质量分数) %

图1 CP800微观组织

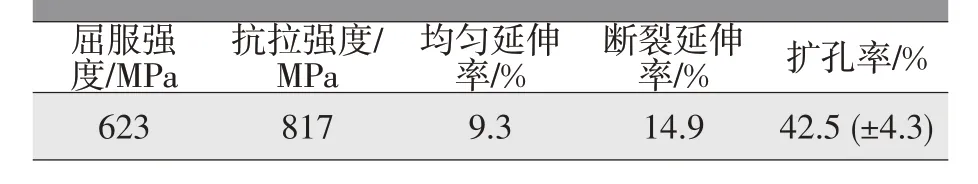

利用背散射电子显微镜(EBSD)[7]表征得到初始状态复相钢CP800中铁素体、贝氏体、马氏体以及残余奥氏体的体积分数分别为48.4%、40.3%、9.3%以及2%。初始状态CP800的应力-应变曲线见图2,对应的拉伸性能值见表2。

图2 初始状态下CP800的应力-应变曲线

表2 CP800机械性能

2.2 试验设备和试验方法

在此试验中,利用3个不同温度的恒温盐浴炉对试样进行等温热处理,生成具有不同体积分数的复相组织试样。由于贝氏体的体积分数以及贝氏体的形貌均会影响复相钢的机械性能[8],所以将试验分为2个部分。

在第一部分试验中,通过热处理获得含有体积分数不同而形貌相同贝氏体的复相组织。首先将试样放入1号盐浴炉加热到900℃保温180 s;随后将试样迅速转移至640℃的2号盐浴炉中保温300 s;接下来在460℃的3号盐浴炉中分别保温0 s,5 s,30 s和60 s;最后在冷水中进行淬火。

第二部分试验目的在于通过热处理获得含有相同体积分数而形貌不同的贝氏体的复相组织。将试样1放入1号盐浴炉加热到900℃保温180 s;随后将试样在640℃的2号盐浴炉中保温50 s;接下来在420℃的3号盐浴炉保温30 s;最后淬火。对于试样2,放入900℃盐浴炉保温180 s;随后将试样迅速转移至640℃的盐浴炉保温50 s;接下来在480℃的盐浴炉中保温30 s;最后淬火。

热处理后的试样经机械打磨和抛光后,用3%的硝酸酒精侵蚀,使用光镜观察分析,利用软件image J统计得出热处理后的试样中各微观组织的体积分数。利用Zeiss场发射扫描电镜(SEM)对贝氏体相进行观察,获得拥有更高分辨率的贝氏体的形貌图像。

利用Zwick/Z100万能拉伸试验机在室温23℃下进行标准拉伸实验,初始应变速率为10-3s-1。试样尺寸依据标准DIN EN ISO 6892通过水切获得。每种热处理条件需要准备3个试样并进行重复试验。通过所得到的应力-应变曲线可以得出屈服强度、拉伸强度、延伸率等其他拉伸性能。

3 试验结果与分析

3.1 贝氏体体积分数对拉伸性能的影响

热处理后所得到的试样微观组织如图3所示。

图3 双相组织和复相组织的光学电子显微镜图像(体积分数)

亮白色区域为铁素体,黑色区域为贝氏体,深棕色区域为马氏体。试样的铁素体体积分数相近(48%)而贝氏体和马氏体体积分数发生相对变化。图4为不同试样的应力-应变曲线。

图4 双相组织和复相组织的工程应力-应变曲线

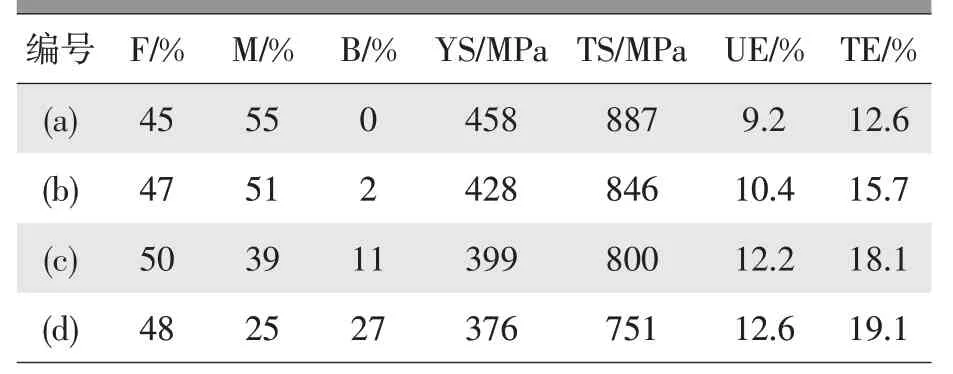

各试样的拉伸性能值如表3所示。以上试样中的贝氏体体积分数的变化是通过控制在460℃下的等温时间而实现的,因此可以避免贝氏体由于相变温度的改变而产生的形貌变化。

表3 贝氏体体积分数对拉伸性能的影响

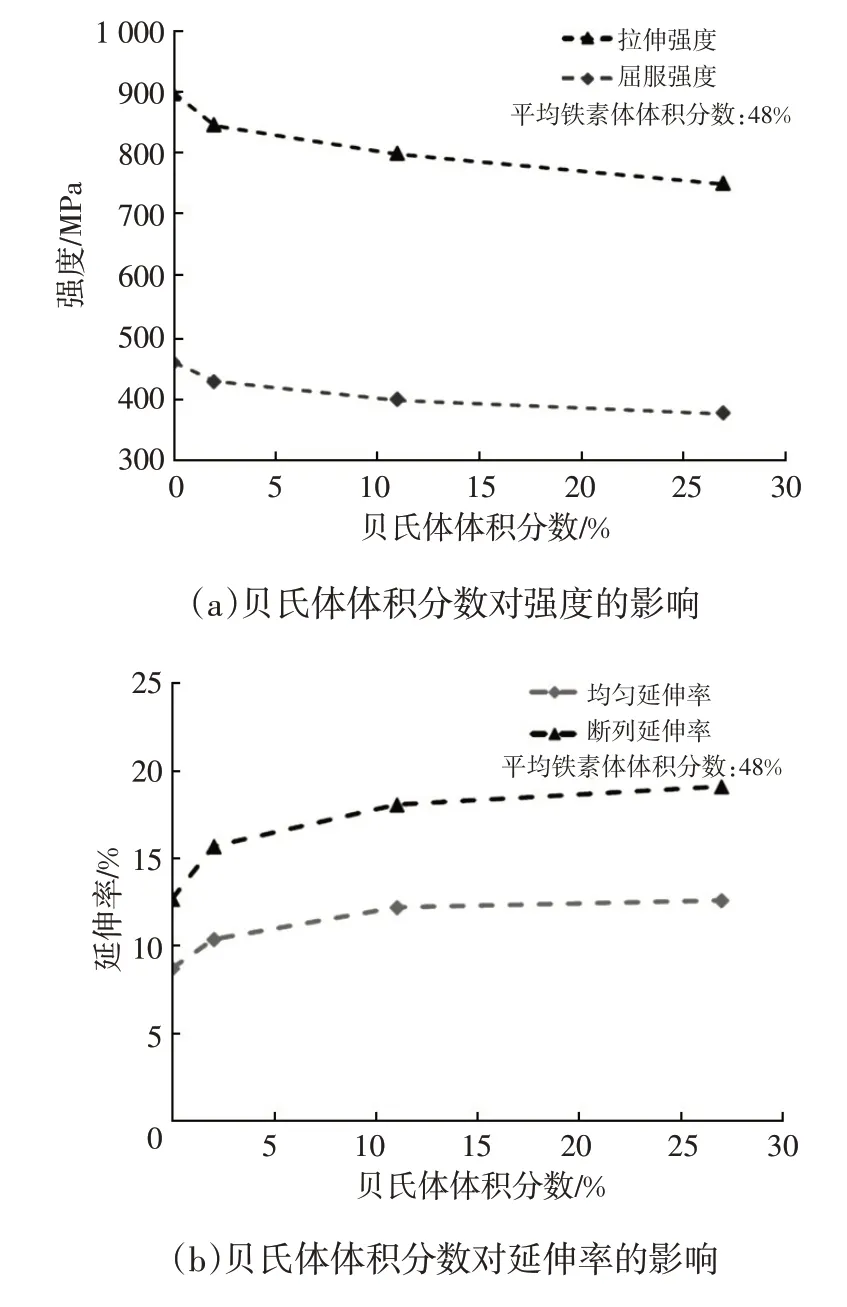

如图4所示,因为硬相和软相的相互作用,双相组织和复相组织都显示出明显的连续屈服行为[9]。如图5所示,当贝氏体的体积分数从0%增加到27%,屈服强度由458 MPa下降至376 MPa,拉伸强度由887 MPa降低到751 MPa。同时,试样的均匀延伸率和断裂延伸率随着贝氏体体积分数的增加分别增加了3.4%和6.5%。与复相组织相比,双相组织的屈服强度和拉伸强度更高,因为双相组织中马氏体的体积分数更高,而马氏体的强度高于贝氏体[10]。另一方面,在复相组织中,马氏体被贝氏体部分取代,双相组织的屈服强度和拉伸强度都有降低,但是均匀延伸率和断裂延伸率能获得显著的提高。因为贝氏体的延展性优于马氏体。因此,提高贝氏体的体积分数能够提高延伸率,同时强度只有较小的降低[9]。

除此之外,双相组织和复相组织的应变硬化率(n-value)可以通过真实应力-应变曲线得到。如图6所示,双相组织具有更高的应变硬化率。随着贝氏体体积分数的增加,复相组织的应变硬化率降低。在马氏体相变过程中,由于内应力的产生,大量的几何必须位错(Geometrically Necessary Dislocation,GND)产生在铁素体晶粒中。因为马氏体相变产生的内应力多于贝氏体相变产生的内应力,所以随着马氏体体积分数的增加,在铁素体体积分数相近的复相组织中,在相邻的铁素体产生的内应力提高,从而在铁素体中产生更多的位错,因此复相组织的应变强化性能得到了提高[10-11]。同时,与马氏体相比,更少的位错存在于贝氏体当中,这也降低了复相组织的应变强化性能。

图5 贝氏体体积分数对强度和延伸率的影响

图6 双相组织和复相组织的应变硬化率

3.2 贝氏体形貌对拉伸性能的影响

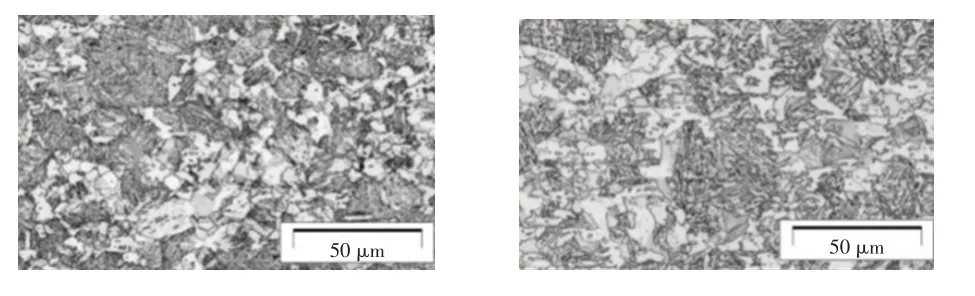

除了贝氏体的体积分数,复相组织的机械性能也受到贝氏体形貌的影响。为了研究贝氏体形貌对复相组织拉伸性能的影响,将2个具有相似微观组织体积分数的试样进行比较。其中,贝氏体相变分别发生在420℃和480℃。热处理后得到的试样微观组织如图7所示。应力-应变曲线如图8所示,所对应的拉伸性能值见表4。

图7 体积分数相近而贝氏体形貌不同的复相组织的光镜图像

图8 复相组织工程应力-应变曲线

表4 贝氏体形貌对拉伸性能的影响

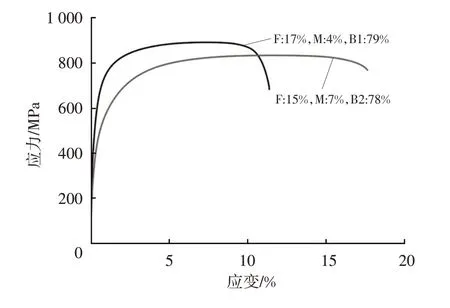

由图7可见,形成于420℃的贝氏体具有精细均匀的结构,而在480℃形成的贝氏体中能观察到板条状的亚组织。因此,形成于420℃和480℃的贝氏体分别被定义为下贝氏体和上贝氏体。依据应力-应变曲线(图8),相同的弹性形变区域斜率表明弹性模量与微观组织不相关,连续的屈服发生在2种具有不同微观组织的试样中[12]。

在拉伸性能方面,当79%的下贝氏体被78%的上贝氏体所替代,拉伸强度从897 MPa下降到828 MPa。原因有以下3个方面。

a.在下贝氏体中,由于很低的相变温度,碳原子难以进行长距离的扩散,形成了板条宽度较窄的贝氏体铁素体,屈服强度与Hall-Pitch公式相关;

b.下贝氏体中碳化物的分布更加精细和均匀,所以需要更高的应力使位错通过碳化物;

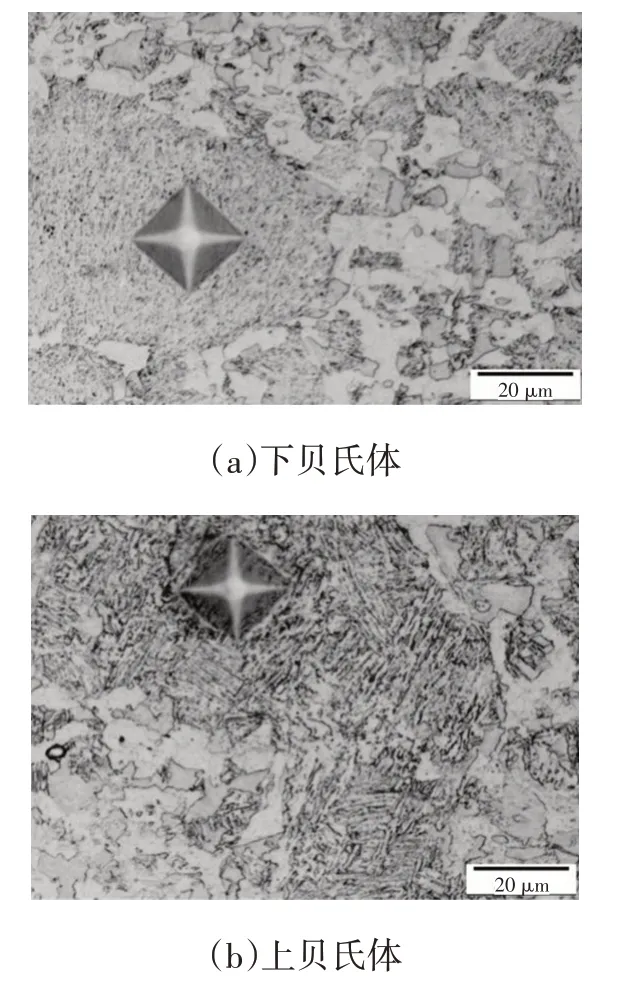

c.下贝氏体的位错密度更高,位错堆积的可能性更高[12]。为了进一步证明下贝氏体的强度高于上贝氏体,进行了显微硬度试验。如图9所示,压痕可以落在贝氏体相内。下贝氏体的硬度为(369±20)HV50,而上贝氏体的硬度为(324±22)HV50。微观组织的强度与显微硬度成正比[13],所以下贝氏体的强度高于上贝氏体。

图9 贝氏体组织及显微硬度测试压痕

4 结论

a.贝氏体体积分数随着贝氏体等温相变时间的增加而增加。当贝氏体相变时间分别为5 s,30 s和60 s时,生成的贝氏体体积分数分别为2%、11%、27%。

b.在铁素体体积分数相近的复相组织中,随贝氏体体积分数的增加,复相组织的强度降低,韧性提高,应变强化性能降低。

c.贝氏体相变温度会影响贝氏体的组织形貌。在420℃和480℃形成的贝氏体分别为下贝氏体和上贝氏体。在微观组织体积分数相近的复相组织中,含有下贝氏体的复相组织具有更高的强度和较低的延展性。

d.与上贝氏体相比,下贝氏体具有更高的强度和较低的韧性。