2 000 MPa热成形车门防撞梁开发与性能研究

段宏强 韩志勇 王斌

(爱驰汽车(上海)有限公司,上海200090)

1 前言

近年来,随着对国家能源安全问题和节能减排需求的日益重视,新能源纯电动汽车已经成为汽车领域发展的趋势[1]。对于纯电动汽车,一方面动力性能和续航能力一直是技术焦点,其中整车的质量是重要的影响因素[2],因此轻量化技术,包括轻量化材料、轻量化结构和轻量化工艺的研究和应用对于纯电动汽车显得尤为重要。另一方面,纯电动汽车由于大量动力电池布置于车身下方,乘员安全和电池安全的碰撞安全性能十分关键[3]。据国外相关调查统计显示,在各类交通事故中,由于侧面碰撞所导致的死亡占比约30%,仅次于正面碰撞。侧面碰撞相比正面碰撞,缺乏足够的空间来进行溃缩吸能设计,因此侧面碰撞在交通事故中尤其危险[4]。车门防撞梁作为侧面碰撞防护系统的重要部件,兼顾轻量化和安全性能的设计和开发,具有十分重要的意义。

针对一款全新开发的纯电动SUV车型Aiways U5的车门防撞梁,采用超高强度的2 000 MPa热成形钢,结合轻量化的结构设计,通过热冲压仿真分析和整车碰撞仿真分析完成零部件的设计。通过3种热成形工艺参数的样件试制、力学性能分析、金相组织分析以及零件三点弯性能分析,完成同时满足安全性能和轻量化目标的2 000 MPa热成形车门防撞梁的开发和应用。

2 车门防撞梁轻量化设计

2.1 材料选择

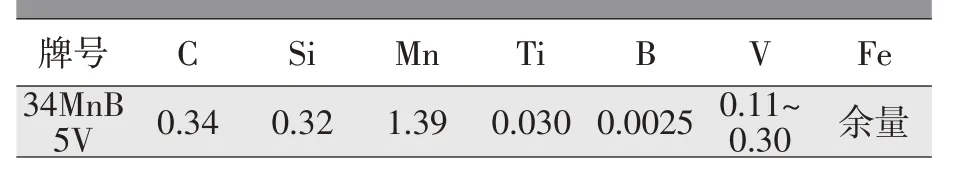

随着汽车行业的发展,各种新材料和新技术不断应用到车门防撞梁生产,如铝合金挤压型材车门防撞梁、碳纤维增强复合材料(Carbon Fiber Rein-forced Polymer,CFRP)和铝合金混合结构车门防撞梁、超高强钢车门防撞梁[5]、热冲压铝合金车门防撞梁[6]、玻璃纤维复合材料车门防撞梁[7]等。其中铝合金和CFRP材料由于高昂的材料成本和开发费用,仅在少量豪华运动品牌车型上有应用案例,市场主流品牌车型的车门防撞梁还是以高强钢材料为主[8]。热成形材料由于其更高的性价比优势、超高的强度、易于成形和尺寸控制等优点,相比于传统钢管和支架设计,可以实现成本、模具数量和质量的降低[9]。长期以来汽车行业广泛应用的热成形材料为22MnB5热成形钢,抗拉强度通常在1 500 MPa左右,更高强度的热成形材料是重要的发展方向[10-11]。为进一步实现车门防撞梁的轻量化设计,本研究采用一种新型超高强度的34MnB5V热成形材料。该种新材料相比传统22MnB5热成形钢,在C含量(质量分数)由0.22%增加至0.34%的同时,添加0.11%~0.30%的V,成分如表1[12]中所示。通过C含量的提高,VC析出粒子的晶粒细化和析出强化作用,抗拉强度可达到2 000 MPa以上,同时保持良好的塑性、弯曲断裂应变[13]及焊接性能。

表1 34MnB5V热成形钢的化学成分(质量分数)[12]%

2.2 结构设计

目前车门防撞梁常见的截面形状有圆形(车门防撞杆)、U形、W形等,由于W形截面两侧凸起和中间凹陷部分能够更好地吸收侧面碰撞能量[14],同时可以取消圆形截面防撞梁的安装支架,带来良好的轻量化效果[9,15]。本研究中的前后车门防撞梁的截面形状均设计为W形,车门防撞梁本体直接与车门限位器加强板和车门内板采用点焊连接,与车门外板采用减震胶连接,无额外的安装支架设计,如图1中所示。由于车门防撞梁选用2 000 MPa的超高强度热成形钢,相比于采用22MnB5的基础设计方案,材料厚度由1.6 mm减薄到1.4 mm,实现前车门防撞梁减重0.46 kg,后车门防撞梁减重0.43 kg,整车减重0.89 kg,减重比例达11.7%,实现了良好的车门防撞梁轻量化设计。

图1 前后车门防撞梁结构与连接设计

3 车门防撞梁侧碰分析

将2 000 MPa前后车门防撞梁搭载整车数据进行AEMDB侧碰仿真分析,选用的材料模型屈服强度为1 415 MPa,抗拉强度为2 010 MPa,延伸率为5.8%。按照CNCAP五星碰撞要求评价侵入量和侵入速度,结果如表2中所示,侵入量和侵入速度满足目标值要求。

表2 侧碰侵入量和侵入速度

对侧碰关键零部件的塑性应变进行分析,结果如图2中所示,车门防撞梁和B柱加强板变形合理,其中前车门防撞梁的应变为3.2%,后车门防撞梁的应变为1.8%,B柱加强板的应变为11.0%,关键件应变在可控范围内,结合试验判断,满足侧面碰撞安全要求。

4 车门防撞梁工艺与性能

4.1 热冲压工艺分析

为确定2 000 MPa车门防撞梁设计方案的热冲压工艺可行性,由东风实业有限公司进行热冲压仿真分析,板料初温为930℃,环境温度20℃,料厚1.4 mm,缺乏2 000 MPa热成形钢的材料卡片的情况下采用22MnB5的材料模型进行分析,结果显示前后车门防撞梁的减薄率和起皱符合要求,热成形后的温度分布合理,分别如图3和图4中所示。

图2 侧碰关键零部件塑性应变

图3 前车门防撞梁减薄率和成形后温度分布

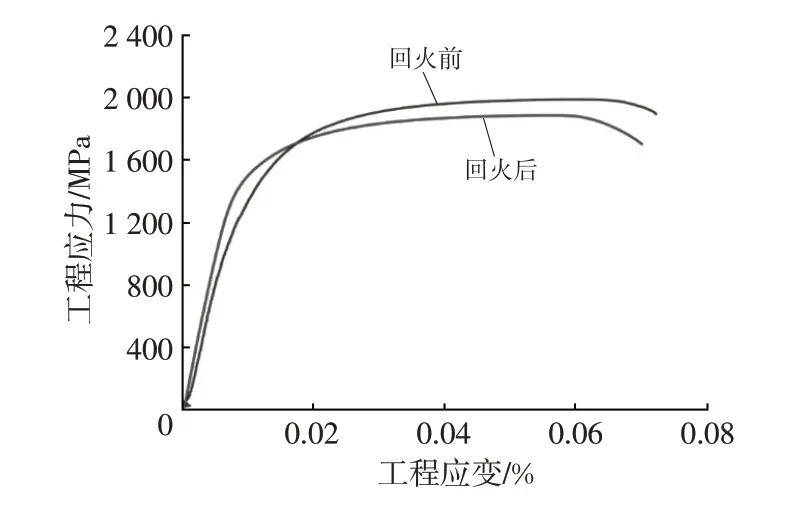

4.2 软模工艺与性能

2 000 MPa车门防撞梁软模阶段在湘潭天汽模采用箱式加热炉进行样件试制。从试制样件本体取样进行拉伸力学性能检测,结果显示热成形后屈服强度1 104 MPa,抗拉强度1 975 MPa,断后伸长率7.24%。经回火处理后屈服强度1 450 MPa,抗拉强度1 890 MPa,断后伸长率7.02%,如图5中所示。

图4 后车门防撞梁减薄率和成形后温度分布

图5 软模试制样件材料拉伸力学性能

软模阶段热成形后回火处理前力学性能未能达到屈服≥1 200 MPa和抗拉强度≥2 000 MPa的技术要求,主要是由于软模试制阶段的箱式加热炉一方面温度均匀性差,料片各处温度相差约30℃,另一方面无保护气氛,裸板材料热成形后脱碳层深度不可控,最终导致软模样件的拉伸力学性能较低,需要在硬模试制结果进行调整优化。

4.3 硬模工艺与组织性能

硬模阶段在天津百事泰汽车科技有限公司采用辊底加热炉先后进行了2轮样件试制,以确定2 000 MPa车门防撞梁热冲压成形工艺参数。

第一轮硬模试制采用910℃的加热保温温度,300 s的保温时间,金相组织和脱碳层深度检测结果显示为热成形后为马氏体组织,晶粒度约11.5级,脱碳层深度约16~20μm,如图6中所示。

从第一轮硬模试制样件本体取样进行拉伸力学性能检测,取样位置如图7所示。

拉伸力学性能检测结果显示第一轮硬模试制样件材料屈服强度为1 140~1 170 MPa,抗拉强度为1 890~1 910 MPa,断后伸长率为7.2%~7.6%,如表3中11#、12#、21#、22#试样所示。未能达到屈服≥1 200 MPa和抗拉强度≥2 000 MPa的技术要求,经分析主要由以下2点因素影响。

a.拉伸试样采用线切割加工,平行段加工精度低,影响拉伸力学性能检测结果的准确性。重新取样并打磨拉伸试样的平行段,进行力学性能检测发现屈服强度和抗拉强度均有一定提高,如表3中31#、32#试样所示。

图6 硬模样件

图7 拉伸力学性能取样位置

表3 第一轮硬模样件拉伸力学性能

b.本次试模热冲压成形的合模温度过低,约600℃,因此在硬模第二轮试制过程中,控制热冲压成形加热温度、加热时间和转移时间工艺参数,研究其对热成形后样件力学性能的影响。

第二轮硬模试制阶段控制转移时间约12 s,分别选择不同的加热温度(910℃和930℃)和保温时间(300 s和330 s)来进行车门防撞梁样件的制作,具体工艺参数如表4所示。

表4 热成形工艺参数

对采用3种不同热成形工艺参数的车门防撞梁样件取样,按照GB/T 13299中规定的方法进行金相组织分析,结果显示3种热成形工艺参数下的金相组织均为马氏体组织,如图8中所示。

图8 不同工艺参数的金相组织

对采用3种不同热成形工艺参数的车门防撞梁样件,按照GB/T 228.1对获取的样件进行拉伸力学性能检测,结果如表5所示。可见,910℃加热温度下保温300 s时,屈服强度低于1 200 MPa,抗拉强度也低于2 000 MPa,而采用930℃加热温度,保温330 s和300 s时屈服强度均高于1 200 MPa,抗拉强度均高于2 000 MPa,断后伸长率也达到了6%以上。

表5 拉伸力学性能试验结果

4.4 车门防撞梁三点弯性能分析

为评价车门防撞梁零件的三点弯曲性能,取前后车门防撞梁左右件分别进行三点弯曲试验。试验方法为将车门防撞梁样件按要求固定在试验台架上后,使用半径152.4 mm的半圆柱体对样件进行施压,试验加载速率为2 mm/s,加载位移为150 mm,试验后观察样件变形情况,并输出载荷-位移曲线,要求位移0~150 mm,载荷需大于10 010 N。车门防撞梁的三点弯实验结果如图9中所示,其中前车门防撞梁的三点弯峰值载荷在25 kN以上,后车门防撞梁的峰值载荷在29 kN以上,远大于设计要求的10 010 N载荷值。

图9 车门防撞梁三点弯载荷-位移曲线

4.5 车门子系统耐久试验

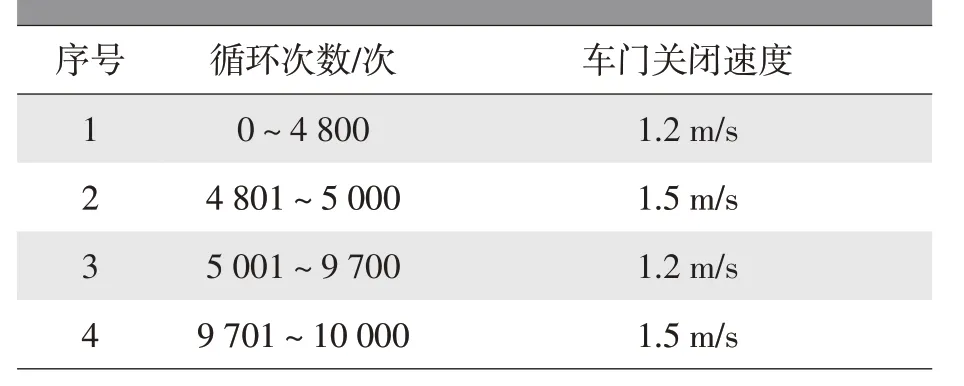

2 000 MPa车门防撞梁零件搭载爱驰U5进行侧门开闭耐久试验,每一万次一个试验循环,一个循环内存在高低温交变环境,关门速度和玻璃位置的调整,具体如表6和表7中所示。其中,前车门共进行10个循环耐久,后车门共进行6个循环耐久,每个循环结束后需暂停试验进行巡查记录,对于车门防撞梁相关的要求为钣金及焊点无开裂。

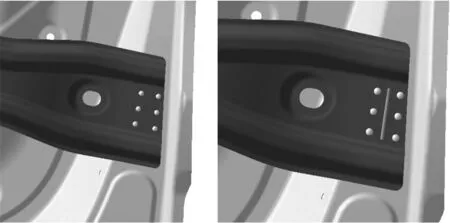

前车门开闭耐久试验至5.1万次时,左右两侧车门防撞梁和车门内板焊点出现裂纹,10万次试验结束后检查两焊点均开裂。将车门防撞梁和车门内板的焊点数量从4个增加至6个,再次试验5万次时左前车门焊点仍然出现开裂现象,依次如图10所示。

表6 车门开闭耐久试验条件

表7 车门开闭耐久试验关门速度

图10 前车门耐久焊点开裂

针对焊点开裂问题,首先考虑焊点压痕较深导致应力集中较大,由育材堂(苏州)材料科技有限公司对焊接工艺参数进行优化研究,验证材料采用1.48 mm的2 000 MPa热 成 形 钢 和0.65 mm的DC56D+Z镀锌钢板来模拟车门防撞梁和车门内板的搭接组合,电极直径6 mm,基础方案电极压力4 kN,焊接时间20循环(本文中60循环等于1 s),优化方案分别为2.5 kN,16循环和2.0 kN,16循环。结果显示随着压力减小,时间缩短,焊接电流的工艺窗口由2.5 kA减小至1.5 kA,在焊接窗口内熔核尺寸接近,焊点强度均在3.2~3.7 kN之间,焊点失效形式均为母材断裂或熔核拔出,而焊点平均压痕深度检测显示随着电极压力减小,压痕深度降低,如图11中所示,同样9 kA焊接电流下,电极压力从4.0 kN减小至2.0 kN,焊点压痕深度可以减小约50%。基于此,爱驰上饶工厂采用2.2~2.4 kN电极压力,8.6~8.8 kA的焊接电流,相比车门开闭耐久试验车3.6 kN和10.2 kA的焊接参数,可明显降低焊点压痕处的应力集中。

图11 不同电极压力下的焊点压痕深度

此外,考虑在优化焊接工艺参数的基础上进一步提高设计安全系数,前车门防撞梁和车门内板的连接在6个工艺优化的焊点中间位置增加一道40 mm长的结构胶,进行连接结构强化设计,如图12所示,重新制造样件开展车门开闭耐久试验后顺利通过验证。

4.6 整车侧面碰撞试验

2 000 MPa热成形车门防撞梁应用于爱驰汽车首款A+级纯电动SUV爱驰U5车型,搭载U5整车进行AEMDB侧面碰撞试验后,前后车门变形吸能,内部的前后车门防撞梁本体无明显塑性变形,如图13所示,连接支撑车门前后的A柱、B柱和C柱轻微变形,在保障安全的前提下传导能量并吸收,有效保证了内部乘员的生存空间。

图12 焊点处结构胶加强设计

图13 侧碰试验后的车门防撞梁

5 结论

对2 000 MPa热成形车门防撞梁的结构和连接设计、成形与性能仿真分析、工艺参数与性能、零件性能、车门子系统性能以及整车碰撞性能进行了研究,得出如下结论。

a.采用2 000 MPa超高强度热成形钢结合W形的结构设计,车门防撞梁实现11.7%的轻量化效果。

b.通过侧碰仿真分析,2 000 MPa热成形车门防撞梁可以满足侧碰五星目标的侵入量和侵入速度要求,关键件的塑性应变均在安全范围内。

c.通过热冲压成形仿真分析,2 000 MPa热成形车门防撞梁减薄和温度分布等符合工艺要求,经软模和硬模多轮工艺参数优化后,930℃加热温度保温330 s和300 s两种热成形工艺参数下,车门防撞梁均可实现屈服强度≥1 200 MPa,抗拉强度≥2 000 MPa的要求。

d.2 000 MPa前车门防撞梁零部件的三点弯峰值载荷在25 kN以上,后车门防撞梁的三点弯峰值载荷在29 kN以上,均远远超出10 010 N的设计目标。

e.2 000 MPa前车门防撞梁与车门内板的点焊连接先后经过增加焊点数量,优化焊接工艺参数,增加结构胶应用的手段进行优化,解决了前车门开闭耐久中的焊点开裂问题。

f.整车侧面碰撞试验后,2 000 MPa热成形车门防撞梁未发生明显的塑性变形,有效保障了整车侧面碰撞的乘员安全性能。