两种780 MPa级热镀锌双相钢的低周疲劳断裂行为

刘华赛 李春光 白雪 韩赟 宋竹满 滕华湘

(1.首钢集团有限公司技术研究院,北京100043;2.绿色可循环钢铁流程北京市重点实验室,北京100043;3.中国科学院金属研究所沈阳材料科学国家研究中心,沈阳110016)

1 前言

目前汽车轻量化的需求促使高强钢在白车身上的应用越来越广泛,从高强钢的使用情况看,780 MPa级别的高强钢应用较多[1-3]。对于某些复杂零件来说,其成形过程较为困难,易于发生冲压开裂,因此科研人员在传统双相钢的基础上开发了一种具有成形增强的新型双相钢[4]。这种双相钢在其组织中除了铁素体和马氏体之外还含有一定量的残余奥氏体,使之在变形过程中发生TRIP效应,使双相钢获得较高的均匀变形能力。高强钢一般常用作汽车白车身的结构件,因此其疲劳性能是整车疲劳耐久设计所必须要考虑的重要因素,由于成形增强双相钢组织中具有一定量的残余奥氏体,因此残余奥氏体对材料疲劳性能的影响也需要一并考虑[3]。

本研究以两种780 MPa级热镀锌双相钢为研究对象,其中之一为常规双相钢,另外一种为成形增强的新型双相钢,通过对两种材料施加应变控制的循环载荷,对它们的循环变形和疲劳寿命进行了研究,绘制了两种材料的疲劳应变-循环寿命(e-N)曲线,并对两种材料的失效行为进行了分析,上述研究结果可以为主机厂白车身结构件的选材和疲劳耐久分析提供依据。

2 实验材料和方法

本研究所选用材料为1.5 mm厚的DP780+Z热镀锌双相钢,其主要化学成分如表1所示。试验用疲劳试样尺寸如图1所示。

表1 两种DP780+Z的化学成分(质量分数) %

图1 应变疲劳试样尺寸(mm)

在疲劳测试中,试验机的频率设定为2 Hz,应变比R=-1,三角波控制。按照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》,GB/T 26077—2010《金属材料 疲劳试验 轴向应变控制方法》进行试验,得到的e-N曲线图在循环次数上最少应覆盖3个数量级。

采用S3400N型扫描电镜对两种热镀锌DP780+Z的疲劳断裂行为进行分析,加速电压为15 kV。

3 结果与讨论

3.1 力学性能

对两种DP780+Z的力学性能进行测量,结果如表2所示,拉伸曲如图2所示。可以看出,两种DP780+Z的屈服强度和抗拉强度差别不大,但是延伸率差异明显,其中DP780+Z-A的延伸率只有18.5%,而DP780+Z-B的延伸率达到了22.5%。除了延伸率之外,两者的n值差别也比较大,DP780+Z-A的n值为0.11,而DP780+Z-B的n值达到 了0.16。

表2 两种连续热镀锌DP780+Z力学性能

图2 两种DP780+Z的工程应力-应变曲线

3.2 微观组织

对两种DP780+Z金相组织进行观察,结果如图3所示。可以看出两种材料的组织上存在一定的差异,从整体上看,两种组织均为铁素体(深色)+马氏体(浅色)组织,但是对于马氏体的尺寸和分布来说,两者存在明显的差异。对于DP780+Z-A的来说,其中的马氏体尺寸较小,分布比较弥散,其比例约有15.8%,如图3a所示;对于DP780+Z-B来说,其马氏体呈现出连续的块状形貌,比例约有13.5%,如图3(b)所示。除了铁素体和马氏体之外,DP780+Z-B在材料设计时考虑到其需要具有较高的变形能力,因此其组织中还引入了5%左右的残余奥氏体,如图4所示。

图3 金相组织

图4 EBSD观察DP780+Z-B组织中残余奥氏体分布

3.3 低周疲劳性能

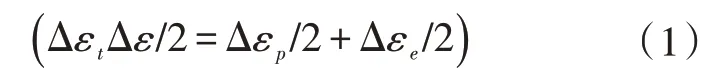

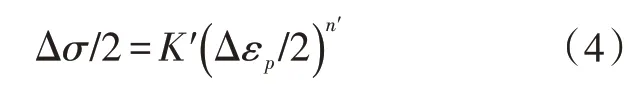

对于总应变幅控制的低周疲劳试验,根据Cof-fin-Manson方程,总应变幅(Δεe/2)是由塑性应变幅(Δεp/2)和弹性应变幅(Δεe/2)两部分构成,即有:

而(Δεp/2)和(Δεe/2)与疲劳寿命Nf之间的关系为:

利用线性回归分析方法即可对应变-寿命数据进行分析,进而确定低周疲劳加载条件下的应变疲劳参数即疲劳延性系数、疲劳强度系数、疲劳延性指数c、疲劳强度指数b的具体数值。

循环应力-应变之间的关系可用下述指数定律表示:

式中,Δσ/2为循环应力幅;Δεp/2为塑性应变幅;K′为循环强度系数,n′为循环应变硬化指数。利用线性回归的方法就可以确定低周疲劳加载条件下的应变疲劳参数K′和n′的数值。

对两种材料进行应变控制的低周疲劳试验,根据实验结果绘制弹性应变幅与寿命曲线、塑性应变幅与寿命曲线、应力幅与塑性应变幅曲线,通过对曲线拟合得到两种材料的、n′,结果如表3所示。

表3 两种DP780+Z低周疲劳性能参数

根据实验数据,绘制应变幅-寿命曲线如图5所示。可以看出,在相同的应变幅的情况下,DP780+Z-B具有比DP780+Z-A更高的循环周次。

图5 应变幅-疲劳寿命曲线

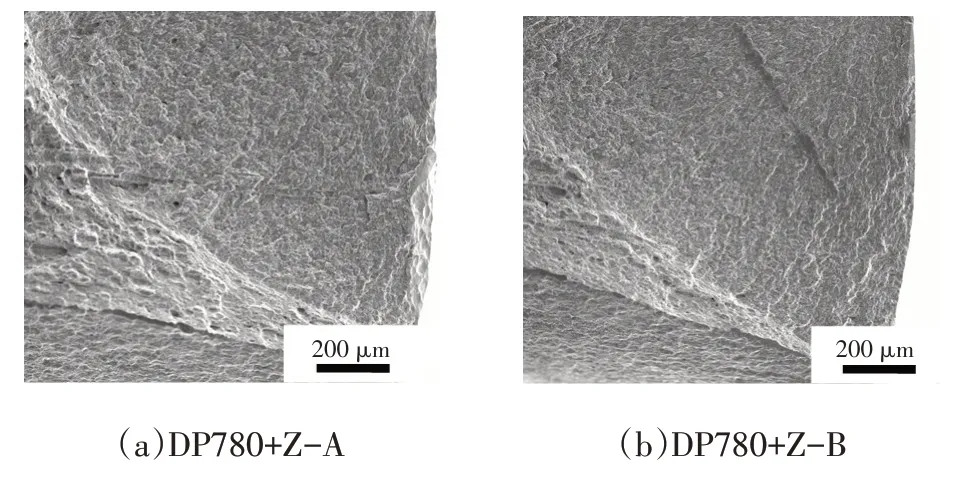

3.4 失效情况分析

对两种材料的断口宏观形貌进行观察,如图6所示。可以看出两种热镀锌双相钢DP780+Z的疲劳裂纹萌生位置均位于样品侧面,而且疲劳断口都由裂纹区、裂纹扩展区和瞬间断裂区3个区域依次组成。对于薄板试样,样品横截面棱角处的一些缺陷更容易使这些位置产生应力集中,从而疲劳裂纹更易于在这些位置萌生。研究表明[3],对于相变诱导塑性钢来说,含有更多含量残余奥氏体的组织具有更高的抗裂纹萌生和抗裂纹扩展的能力。从本研究两种材料宏观断口3个区域所占面积看,DP780+Z-A的裂纹萌生扩展区比DP780+ZB的相应区域所占面积要大,这说明DP780+Z-B中所含有的残余奥氏体在循环加载过程中发生的马氏体相变对疲劳寿裂纹的萌生和扩展起到了一定延迟作用,导致其最终疲劳寿命的提高。

图6 疲劳断口形貌

4 结论

a.对两种热镀锌DP780+Z的e-N曲线进行了测定,给出了应变比为-1时,两种材料的应变硬化系数、循环强度系数、疲劳强度指数、疲劳强度系数、疲劳延性指数和疲劳延性系数。

b.当DP780+Z中含有5%左右的残余奥氏体时,其疲劳寿命要高于不含残余奥氏体的DP780+Z,该结果可以作为选材依据。

c.两种DP780+Z的疲劳断口均表现出裂纹萌生、扩展、瞬断三阶段,但是DP780+Z-A的裂纹萌生和扩展区比DP780+Z-B的相应区域所占面积要大,说明残余奥氏体对裂纹萌生扩展起了重要影响。