不同退火工艺对Nb-Ti微合金化TRIP钢组织及力学性能的影响研究

肖洋洋 冷德平 崔磊

(马鞍山钢铁股份有限公司技术中心,马鞍山243000)

1 前言

随着能源的日趋紧张,轻量化已经成为当今汽车行业的发展趋势,汽车发展的要求是降低自重、节约能耗、降低排放,因此对车身材料提出了更高的要求。汽车用钢结构也随之发生了很大变化,即由原来以软钢为主发展到以高强度钢为主,高强度钢板将由每车使用量占车重的14%~45%提高到30%~70%[1]。为了满足未来新一代汽车工业发展的需求,汽车用钢研究和开发工作集中在开发新型的超高强度钢,如双相钢、相变诱导塑性(TRansformation Induced Plasticity,TRIP)钢、孪晶诱导塑性(TWinning Induced Plasticity、TWIP)钢、含B超高强热成形钢等[2]。近几年,宝钢、鞍钢等在TRIP钢成分设计的基础上利用淬火配分工艺开发出第三代先进高强钢淬火配分(Quenching-Par-titioning,Q&P)钢,这类钢的基本原理是通过引入残余奥氏体,利用残余奥氏体的形变诱发相变、相变诱发塑性以提高钢的塑性和成形性[3]。但是,尽管这类钢具有强度高、成形性能好、能够吸收碰撞能量的特点,由于传统的TRIP钢Si、Al含量较高,在生产和应用中面临着一些难以克服的技术问题一直没能实现规模化的生产和应用[4-5]。随着国内外对Q&P钢研发力度加大以及钢铁制造、应用技术的进步,该类钢种目前已实现了小批量应用,并且采用Q&P钢板经冷成形生产车门防撞杆、保险杠及B柱等零件将具有较强的竞争力[6]。

以Nb-Ti微合金化的TRIP钢为研究对象,在试验室条件下研究了不同退火工艺对其组织及力学性能的影响,对该类产品性能提升及后续推广应用具有重要意义。

2 试验材料及方法

2.1 试验材料及化学成分

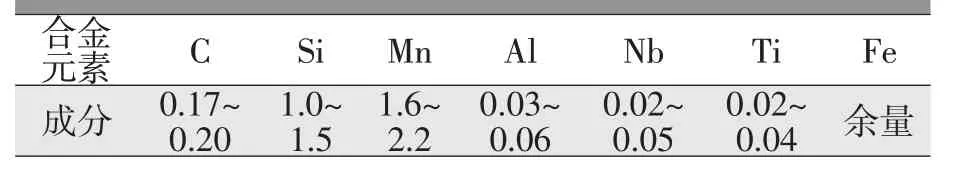

采用150 kg中频感应熔炼炉对试验钢进行冶炼,化学成分如表1所示。将冶炼好的钢水浇铸成圆柱锭,然后将铸锭加热到1 200℃保温1 h后锻造成尺寸100 mm×100 mm的方坯,终锻温度850℃。

表1 试验用钢化学成分(质量分数) %

2.2 轧制及热处理工艺

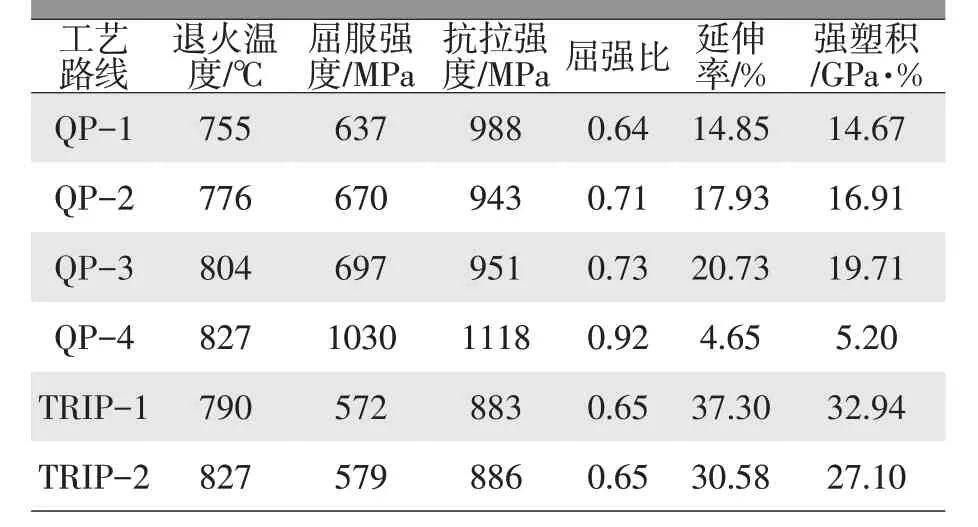

将锻造方坯在1 200℃下加热4 h,随后以开轧温度1 150℃经10道次压下到4 mm,终轧温度为900~950℃,随后空冷到650℃时放入同样温度的加热炉中随炉冷却来模拟卷取。热轧板经酸洗后,利用冷轧机经往复轧制轧到1.4 mm厚,然后沿轧制方向,按照国标要求,制备标距为50 mm的非比例试样。然后利用电阻炉和盐浴炉协调配合,实现不同的退火工艺,分别为不同淬火温度的两步Q&P工艺,以及在贝氏体区等温淬火制备TRIP钢工艺。退火温度根据Thermo-calc关于各相体积分数随温度变化的计算结果确定,Q&P工艺选择50%奥氏体化(755℃),60%奥氏体化(776℃),80%奥氏体化(804℃)和完全奥氏体化(827℃)条件下分别进行最佳淬火温度的计算。等温淬火工艺退火温度选择70%和完全奥氏体化温度,贝氏体区等温温度选择为400℃。具体工艺如图1所示。

图1 试验钢退火工艺示意

2.3 组织与性能检测

利用Zwick/roell 050拉伸试验机对其常规力学性能进行检测。在拉伸后的试样夹持端沿轧制方向截取显微组织试样,经镶嵌、打磨、抛光后,采用2%的硝酸酒精溶液浸蚀,采用型号为JEOL JXA 8530F的场发射电子探针进行二次电子像观察并拍照。

3 结果与讨论

3.1 最佳淬火温度的确定

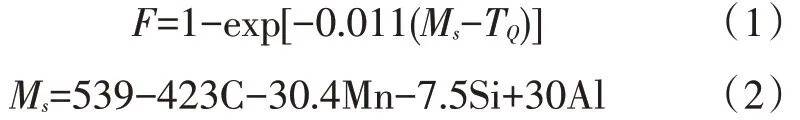

马氏体和奥氏体的比例与淬火温度TQ相关,不同淬火温度TQ时,马氏体体积分数与淬火温度质检的关系可用K-M公式(1)计算[7-8]。在不完全奥氏体化时,由于铁素体生成造成的碳的初次富集会影响这部分初始奥氏体的Ms点。因此,首先以不同奥氏体化程度所对应的退火温度下,Ther-mo-calc计算的奥氏体的碳含量作为原始奥氏体的碳含量,并利用此温度下奥氏体的成分采用经验公式(2)计算原始奥氏体Ms点。

式中,各元素符号代表其质量百分数。

根据Speer提出的CCE模型进行最佳淬火温度的计算[9-10]。当碳在马氏体和奥氏体中化学式相等时,碳从马氏体向奥氏体的扩散完成建立CCE平衡。用MATLAB对CCE平衡进行计算,并将KM公式带入,绘制出残余奥氏体量随淬火温度变化曲线,示意图如图2所示,残余奥氏体含量最高时为最佳淬火温度。同样计算出试验钢在不同奥氏体化程度条件下的各热力学参数如表2所示。

图2 完全奥氏体化条件下试验钢残余奥氏体含量随淬火温度的变化

表2 各热力学参数计算结果

由图2可知,在淬火温度低于最佳淬火温度时,马氏体含量多而残余奥氏体含量少,最终C配分到残余奥氏体中,获得的稳定奥氏体的量少。而在淬火温度高于最佳淬火温度时,残余奥氏体的量多,C含量不足以稳定现有的奥氏体,使得最终的稳定奥氏体的量较少。在最佳淬火温度进行配分时,淬火生成的残余奥氏体都能被来自马氏体中的C所配分,并且此时的相体积分数最大。从表2的计算结果可以发现,随着奥氏体化程度逐渐降低,Ms点和最佳淬火温度均有所下降。

3.2 不同退火工艺对试验钢组织的影响

使用电子探针对各工艺下的显微组织进行高倍观察,Q&P工艺下对应的二次电子像如图3所示,等温淬火工艺下对应的二次电子像如图4所示。从图3Q&P工艺组织形貌上能够明显看出铁素体全部呈等轴状。在755℃的退火温度下,渗碳体有极少量呈白色颗粒状的渗碳体分布在铁素体基体上,退火组织主要有由一定量的铁素体,少量的残余奥氏体以及大量的回火马氏体组成,此外还有极少量的贝氏体。随着退火温度升高,退火组织中出现大量的贝氏体,并且出现了大量的马奥岛,马氏体的回火程度也更高,回火马氏体与贝氏体的界限模糊。退火温度提高到827℃时,由于已经是理论计算的全奥氏体化温度,组织中几乎不再有铁素体的存在,退火组织几乎全部由具有高度回火特征的回火马氏体组成,此外还有极少量的残余奥氏体。

图3 不同退火温度的Q&P工艺下试验钢的微观组织(5 000×)

图4 不同退火温度等温淬火工艺条件下试验钢的微观组织(5 000×)

在等温淬火工艺条件下,如图4所示,退火组织细小而复杂,包含多种组织,主要有铁素体、残余奥氏体、马氏体、贝氏体和马奥岛。在790℃的退火温度下,退火组织中有大量的贝氏体及较多的马奥岛,当温度上升到827℃时,退火组织中的残余奥氏体更加细小而分散。

3.3 不同退火工艺对试验钢力学性能的影响

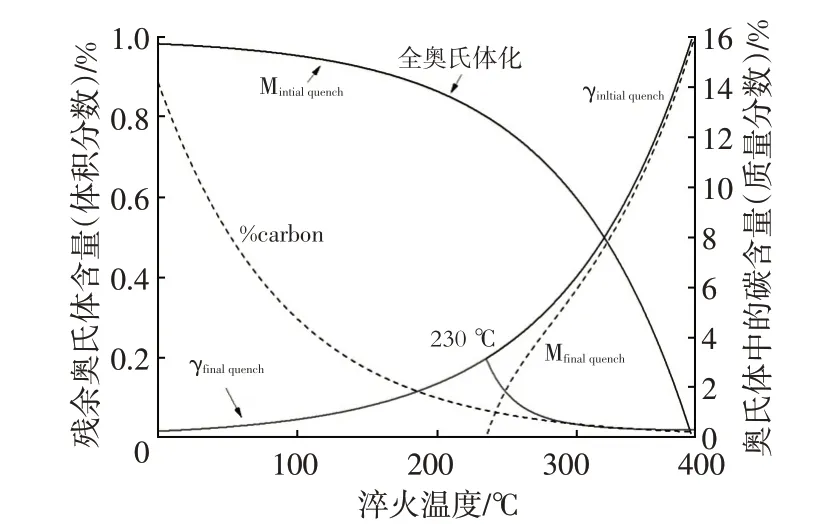

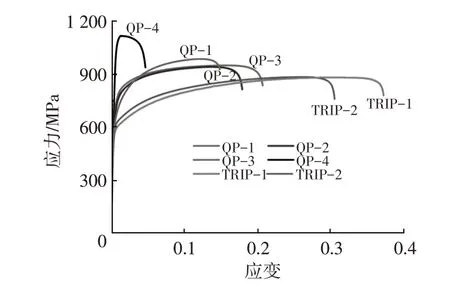

不同工艺下的试验钢力学性能如表3所示。应力应变曲线如图5所示。从图5结合表3可以看出,在Q&P工艺下,试验钢的屈服强度和抗拉强度都较为接近,随着退火温度的升高,抗拉强度先略有降低随后保持稳定,当退火温度升高到827℃时,屈服强度和抗拉强度材明显升高,抗拉强度最高到1 118 MPa。延伸率先上升后急剧降低,804℃退火时达到最大值20.73%。屈强比呈现逐渐增加的趋势,数值变化为0.64~0.92。Q&P工艺条件下在804℃退火时,试验钢具有较好的综合力学性能,强塑积达到19.71 GPa·%。在等温淬火(TRIP)工艺条件下,790℃退火时综合力学性能最优,强塑积达到32.94 GPa·%。

表3 不同退火工艺下试验钢的力学性能

图5 试验钢不同工艺条件下应力-应变曲线

4 结论

a.在Q&P工艺条件下,随着退火温度的增加铁素体减少,总体马氏体含量增加,回火马氏体含量也增加,同时在高退火温度下出现了无碳化物贝氏体组织。

b.等温淬火工艺组织主要有铁素体、马氏体、贝氏体和马奥岛。在790℃的退火温度下,退火组织中有大量的贝氏体及较多的马奥岛,当温度上升到827℃时,退火组织中的残余奥氏体更加细小而分散。

c.在Q&P工艺条件下,随着退火温度升高试验钢抗拉强度略有降低,延伸率增加,当退火温度达到827℃时,试验钢抗拉强度急剧增加,延伸率急剧降低。退火温度为804℃时综合力学性能最优,强塑积达到最大值20.73%。在等温淬火工艺条件下,790℃退火时综合力学性能最优,强塑积达到32.94 GPa·%,但抗拉强度略低。综合来看,试验钢在Q&P工艺下能够实现高强度的同时兼具良好的塑性。