汽车车身用热浸镀锌铝镁镀层钢板

蒋光锐 郑学斌 赵晓非 张永强 黎敏

(1.首钢集团有限公司技术研究院,北京100043;2.绿色可循环钢铁流程北京市重点实验室,北京100043)

1 前言

上世纪80年代末,日本研究人员开始研究在传统纯锌镀层中添加微量的Mg元素,以提高镀层的耐腐蚀能力[1-2]。随后,Nisshin公司和Nippon Steel公司先后开发了商业化的锌铝镁镀层产品[3-4]。这些锌铝镁镀层产品镀层中Al元素含量为6%~11%,Mg元素含量为3%,具有优异的大气耐腐蚀性能[5-7],在建筑行业具有广泛的应用。随后,欧洲的研究者将锌铝镁镀层产品尝试应用在汽车车身上[8-11],开发出了多种适用于汽车车身制造的锌铝镁镀层产品[9,11-14],镀层中的Al元素含量范围为1%~3%,Mg元素含量范围为1%~2%。BMW公司在此方面进行了大量的应用研究[15],认为锌铝镁镀层产品具有优异耐蚀性能和耐磨特性,并且已经用于制造车身内外覆盖件[16]。Volvo公司也研究了锌铝镁镀层产品在汽车车身制造上的应用,认为这种镀层具有更低的摩擦系数,有利于零件冲压成形,并成功用于制造车身翼子板零件[17]。

目前,德国汽车工程学会已经将锌铝镁镀层纳入其材料标准中,其中主要规定了锌铝镁镀层的合金元素含量,铝含量为1%~3%,镁含量为1%~2%。在这个范围内,认为锌铝镁镀层与纯锌镀层具有良好的兼容性。

首钢集团有限公司从2016年开始开发锌铝镁镀层钢板产品,在锌铝镁镀层产品专利分布[18]、镀层耐腐蚀特性[19-20]、微观组织[21-22]、生产工艺[23-24]、镀层分析[25]等方面进行了研究,并于2017年生产出锌铝镁镀层钢板,已经批量用于汽车车身制造[26]。目前,国内部分汽车主机厂也开始对锌铝镁镀层在车身上的应用前景进行研究[27-29],在材料成形、涂装质量等方面进行了探索。但是,国内对不同镀层材料在汽车车身上的使用特性尚缺少完整的研究。本研究将着重比较纯锌镀层材料(GI)与锌铝镁镀层材料(ZM)的镀层特点及其在汽车上的使用特性。锌铝镁镀层材料的优异耐腐蚀特性和成形特性的主要优点在本研究中将得到充分体现。此外,还将讨论不同镀层材料在焊接、胶接、涂装等方面的表现。

2 材料和方法

2.1 试验材料

试验材料为连续热镀锌产线生产的纯锌镀层钢板(Z)、锌铁合金镀层钢板(ZF)和锌铝镁镀层钢板(ZM)。

2.2 镀层表征方法

采用维氏显微硬度计(PM-7)分析镀层的显微硬度,加载力为0.245 N,在每种样品表面打5个点,以5个点的平均值作为该镀层的平均显微硬度。采用扫描电镜(HITACHI S-3400N)分析镀层的微观显微组织,扫描电镜的加速电压为15 kV。采用扫描电镜附属的电子能谱分析仪分析镀层不同位置的化学元素组成。采用辉光放电光谱仪(GDS850A)分析镀层中的合金元素含量的深度分布。

2.3 成形试验方法

2.3.1 往复式摩擦实验

使用MWF-2往复式摩擦磨损试验机评价镀层钢板表面摩擦磨损特性。将试验材料加工为20 mm×70 mm的试验用样片,用无水乙醇清除表面油污,然后夹持在往复式摩擦磨损试验机载物台上,按照表1所示的参数进行摩擦磨损试验,记录摩擦系数曲线,计算不同摩擦阶段的摩擦因数。

表1 往复式摩擦试验参数

2.3.2 平板滑动摩擦试验

根据标准YB/T 4286—2012《金属材料薄板和薄带摩擦系数试验方法》进行镀锌钢板动摩擦系数测量。试验所采用的材料牌号分别为DX56D+Z和DX56D+ZM,试样厚度均为0.7 mm。试验过程试样尺寸为45 mm×500 mm,法向夹持力设定为4 000 N,滑动速度为150 mm/min,滑动距离为100 mm。每次试验前对模具进行清理及抛光,并去除试样边部毛刺。

2.3.3 模拟冲压试验

采用200 t模拟冲压机(TGQXC-2000Z)进行模拟冲压试验,模拟连续冲压条件下镀层表面的摩擦磨损行为,设备如图1所示。对比试验材料为纯锌镀层钢板(DX56D+Z,0.7 mm)和锌铝镁镀层钢板(DX56D+ZM,0.7 mm)。将试验材料加工为700 mm×700 mm的冲压用样片,表面涂油(帕卡NH550),涂油量为0.5~0.8 g/m2。在模拟冲压机连续冲压500片,冲压压力为2 000 kN,冲压深度为冲压前用无水乙醇擦拭模具,冲压完成后搜集模具上粘连的金属粉末,称量金属粉末的质量,以比较2种镀层材料在冲压过程中的剥离程度。

图1 模拟冲压机

2.3.4 零件成形试验

采用某量产SUV车型后背门内板零件进行成形试验,图2所示为零件的三维形貌,该零件尺寸较大且型面复杂,零件成形质量要求高,容易在背门开关位置出现冲压隐裂及开裂现象。通过测量零件表面不同位置的材料流入量、安全裕度和减薄率,评价锌铝镁镀层和纯锌镀层材料的成形能力,测量位置如图3所示。试验材料为超深冲的IF钢,厚度为0.65 mm,试验材料力学性能参数如表2所示。

图2 某SUV车型后背门内板数模

图3 材料流入量的测量位置(1-10)以及安全裕度和减薄率的测量位置(A-F)

表2 材料成形试验材料的力学性能

2.4 腐蚀试验方法

2.4.1 腐蚀试验

采用中性盐雾试验评价镀层钢板的耐腐蚀性能。中性盐雾试验方法满足GB/T 10125—2012《人造气氛腐蚀试验盐雾试验》,盐雾溶液为5%NaCl水溶液,试验温度为35±2℃,试样尺寸为150 mm×70 mm,试样与垂直方向成15°,盐雾沉降量为1.5 mL/h。采用循环腐蚀试验评价镀层钢板的缝隙腐蚀行为和电泳漆涂覆的镀层钢板的耐腐蚀性能。循环腐蚀试验包括PV 1210《Body and Add-on Parts Corro-sion Test》标准和GMW 14872《Cyclic Corrosion Lab-oratory Test》标准两种试验方法。PV 1210标准中的盐雾阶段采用5%NaCl溶液,一个循环周期为24 h,包括4 h盐雾试验,4 h标准气候试验和16 h湿热存放试验。GMW 14872标准中的盐雾阶段采用含有0.9%氯化钠、0.1%氯化钙和0.075%的碳酸氢钠的盐溶液,一个循环周期为24 h,包括8 h盐雾阶段、8 h潮湿阶段和8 h干燥阶段。

2.4.2 缝隙腐蚀样片

根 据SEP 1160《Evaluation of Weldable Corro-sion Protection Primers for the Automotive Industry》标准制备缝隙腐蚀样片。缝隙腐蚀样片由镀层钢板、覆盖在镀层钢板表面的玻璃片以及玻璃片与镀层钢板之间缝隙组成,镀层钢板尺寸为150 mm×100 mm,玻璃片的尺寸为100 mm×40 mm,缝隙宽度为0.125 mm。缝隙腐蚀样片的制备流程为将镀层钢板表面清洗干净,在覆盖玻璃片位置的钢板表面贴上40 mm宽的胶带,然后将样片涂覆上一层电泳漆;等电泳漆干燥后,撕开胶带,暴露出覆盖玻璃片位置的镀层表面;将玻璃片两侧位置均匀涂覆0.125 mm厚的粘接剂,粘接剂厚度通过特定厚度的玻璃珠控制,最后将玻璃片与钢板粘接在一起。

2.4.3 电泳样片

电泳处理在某汽车主机厂进行,电泳前处理为凯密特尔磷化工艺,电泳为关西涂料电泳工艺,电泳膜厚度为18~20μm。电泳处理后根据标准GB/T 1765—1979《测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制备法》进行表面划痕处理,用曼沙锐尖式合金钨钢头划刀在电泳样片表面进行划痕,划痕深度达到基体。

2.5 焊接试验方法

基 于SEP 1220-2《Testing and Documentation Guideline for the Joinability of thin sheet of steel-Part 2:Resistance Spot Welding》标准,对纯锌镀层钢板和锌铝镁镀层钢板进行电阻点焊试验,钢板材质为DP590,厚度为1.5 mm,纯锌镀层质量为100 g/m2,锌铝镁镀层质量为70 g/m2。试验电极压力4.5 kN,焊接时间380 ms,通过改变焊接电流确定焊接工艺窗口,焊核直径大于(t为钢板厚度)所对应的电流为最小焊接电流Imin,未发生焊接飞溅的最大电流为Imax,基于Imin和Imax确定焊接电流工艺窗口。基于最大焊接电流Imax进行电极寿命测试,测试过程中对熔核直径进行测量,直至熔核直径小于,记录连续打点次数。

2.6 胶接试验方法

试验使用的粘接剂包括结构胶、折边胶、减震胶和点焊密封胶4种。采用GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》标准评价粘接剂的剪切强度。将镀层钢板制成100 mm×25 mm的试验样,胶接长度为12.5 mm,胶层厚度为0.2 mm,采用玻璃珠控制胶层厚度。胶的固化温度为155℃,固化时间为30 min。拉伸试验采用Zwick/Roell Z100拉伸试验机进行剪切强度测试,设备载荷为10 t,拉伸速度为(10±2)mm/min。根据GB/T 16997—1997《胶粘剂 主要破坏类型的表示法》评价剪切拉伸破坏位置的破坏类型,包括内聚破坏(CF)、粘附破坏(AF)、基材分离破坏(DF)、基材内聚破坏(CSF)等,并计算不同破坏类型的面积比例。

3 试验结果

3.1 镀层表征

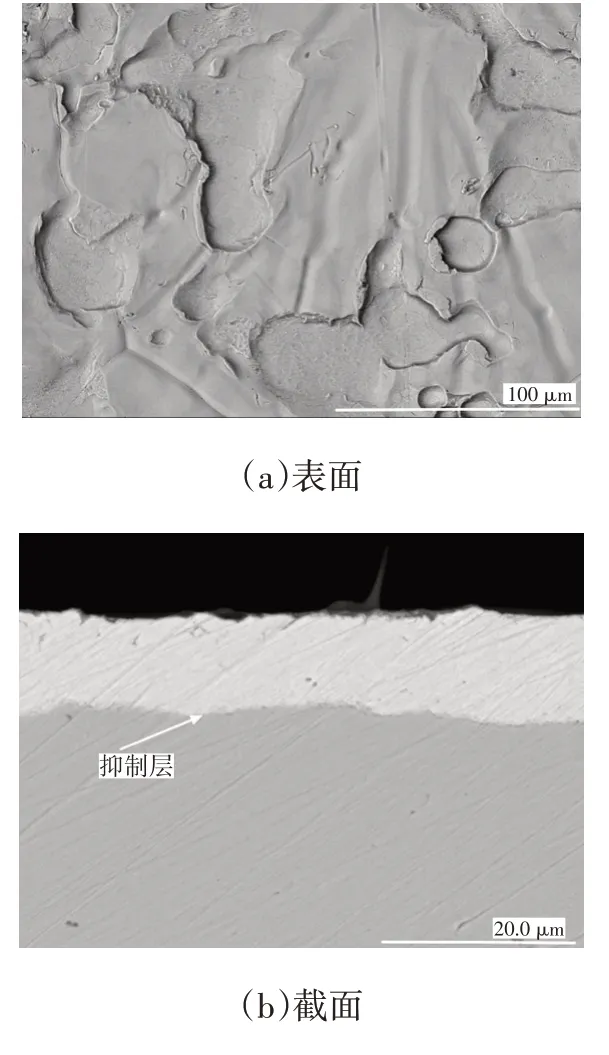

锌铝镁镀层中包含了多种微观组织,其中大块的为初生富锌相,富锌相之间存在由Mg-Zn化合物和富锌相组成的二元共晶组织,以及Mg-Zn化合物、富锌相和富铝相构成的三元共晶组织,如图4a所示。其中富锌相的尺寸约为50μm,而共晶组织中各相的尺寸均小于1μm[24]。共晶组织中的Mg-Zn化合物以MgZn2为主[22],这种细小的Mg-Zn化合物的显微硬度超过200[30]。X射线能谱分析表明,富锌相中Zn占95%以上,共晶组织中的Al含量为4%~6%之间,Mg含量为3%~8%之间,如表3所示。锌铝镁镀层截面的微观组织如图4b所示。纯锌镀层中为均匀的锌晶粒组织,如图5所示,在镀层与钢板之间存在一层Fe2Al5的抑制层[31],该抑制层能够保证纯锌镀层与钢基板之间的粘附性。锌铁合金镀层表面为颗粒状或条状的Fe-Zn合金相,如图6a所示。锌铁合金镀层截面包含了多种Fe-Zn相,包括镀层与钢板界面位置的Γ相,以及Γ相以上的δ相,如图6b所示。

表3 锌铝镁镀层表面不同位置的合金元素含量(质量分数)%

图4 锌铝镁镀层的微观组织

图5 纯锌镀层的微观组织

图6 锌铁合金镀层的微观组织

3种镀层样品的粗糙度相近,但是显微硬度有显著差异,如表4所示。纯锌镀层的显微硬度HV0.025约为58,锌铁合金镀层的显微硬度显著高于纯锌镀层,达到256,这是由于锌铁合金镀层中以Fe-Zn化合物为主,Fe-Zn化合物的显微硬度显著高于纯锌[32]。而锌铝镁镀层的显微硬度位于纯锌镀层和锌铁合金镀层之间,大约为121,这是由于锌铁合金镀层中的Mg-Zn化合物具有较高的硬度,而且Mg-Zn化合物的尺寸通常只有100 nm左右,细化效应也会导致硬度增加[30]。

表4 纯锌镀层、锌铁合金镀层和锌铝镁镀层的表面粗糙度与显微硬度

3.2 腐蚀试验结果

3.2.1 中性盐雾腐蚀试验

采用中性盐雾腐蚀试验比较了锌铝镁镀层(ZM)与纯锌镀层(Z)的耐腐蚀性能,其中锌铝镁镀层材料的镀层质量70 g/m2,纯锌镀层材料的镀层质量100 g/m2。锌铝镁镀层材料经过480 h中性盐雾腐蚀后,表面出现零星的红色腐蚀产物,而纯锌镀层材料经过168 h中性盐雾试验后表面已经出现大量的红色腐蚀产物,如图7所示。

图7 中性盐雾试验后的表面腐蚀形貌

3.2.2 循环腐蚀试验

按照PV1210标准进行30个周期循环腐蚀试验后,电泳样片划痕位置的腐蚀形貌如图8所示,纯锌镀层电泳样片划痕处最大腐蚀扩展宽度达到3.7 mm,而锌铝镁镀层电泳样片经过同样的腐蚀周期后整体腐蚀较轻,最大腐蚀扩展宽度为1.6 mm。在该循环腐蚀条件下,锌铝镁镀层的电泳膜下腐蚀速度显著慢于纯锌镀层。按照GMW14872标准进行30个周期循环腐蚀试验后,电泳样片划痕位置的腐蚀形貌如图9所示。纯锌镀层电泳样片划痕处最大腐蚀扩展宽度达到3.5 mm,锌铝镁镀层电泳样片经过同样的腐蚀周期后整体腐蚀较轻,最大腐蚀扩展宽度为1.5 mm。在该循环腐蚀条件下,锌铝镁镀层的电泳膜下腐蚀速度显著慢于纯锌镀层。Lebozec等[33]采用Volvo VCS 1027循环腐蚀试验对比了纯锌镀层(10μm)、电镀锌镀层(7μm)、锌铁合金镀层(7μm)和锌铝镁镀层(7μm)的膜下腐蚀行为,发现锌铝镁镀层经过18周循环腐蚀后,刻痕位置的扩展宽度是纯锌镀层的62%,锌铁合金镀层的83%,电镀锌镀层的66%。因此,锌铝镁镀层具有优异的膜下耐蚀能力。

在进行5个周期GMW 14872标准循环腐蚀试验后,缝隙位置的腐蚀形貌如图10所示。纯锌镀层电泳样片的缝隙位置出现大量的红锈,除锈后测量腐蚀坑最深达到13μm,锌铝镁镀层电泳样片的缝隙试样经过同样的腐蚀周期后出现少量红锈,除锈后腐蚀坑最深处为9.8μm。继续进行10个周期后,缝隙样品的腐蚀形貌如图11所示。纯锌镀层电泳样片的缝隙位置出现大量的红锈,除锈后测量腐蚀坑最深达到290μm,锌铝镁镀层电泳样片的缝隙试样经过同样的腐蚀周期后也出现了大量红锈,除锈后腐蚀坑最深处为227μm。Prosek等[34]采用Volvo VCS 1027循环腐蚀试验比较了纯锌镀层(10μm)和锌铝镁镀层(7μm)的缝隙腐蚀行为,发现经过6周试验后,锌铝镀层的最大腐蚀深度是纯锌镀层的30%左右,而经过18周的试验后,锌铝镁镀层最大腐蚀深度是纯锌镀层的77%。Lebozec等[33]采用Volvo VCS 1027循环腐蚀试验对比了锌铝镁镀层(7μm)、电镀锌镀层(7μm)和纯锌镀层(7μm)的缝隙腐蚀行为,发现锌铝镁镀层经过12周循环腐蚀后,最大腐蚀深度是纯锌镀层的25%左右,电镀锌镀层的36%,锌铁合金镀层的27%,而经过18周的循环腐蚀后,锌铝镁镀层的最大腐蚀深度也只有纯锌镀层的40%,电镀锌镀层的43%,锌铁合金镀层的38%。因此,在缝隙腐蚀环境下,锌铝镁镀层的耐蚀性也优于纯锌镀层材料。

图8 30个周期PV1210循环腐蚀试验后的表面腐蚀形貌

图9 30个周期GMW 14872循环腐蚀试验中的表面腐蚀形貌

图10 GMW 14872循环腐蚀试验5个周期后的表面腐蚀情况

图11 锌铝镁镀层和纯锌镀层电泳板的缝隙位置进行GMW 14872循环腐蚀试验10个周期后的表面腐蚀情况

3.3 成形试验结果

3.3.1 往复摩擦试验

纯锌镀层(Z)、锌铁合金镀层(ZF)和锌铝镁镀层(ZM)的往复摩擦试验结果如图12所示。可以发现,锌铝镁镀层的摩擦因数显著低于纯锌镀层和锌铁合金镀层,尤其是摩擦时间较长后的差异更加明显。锌铝镁镀层的摩擦因数在摩擦过程中保持稳定,约为0.10~0.12。纯锌镀层的摩擦因数随着摩擦的进行而显著增大,当摩擦时间为60 s时,达到最大值0.18左右,然后随着摩擦的进行又略有减小。锌铁合金镀层的摩擦因素在摩擦过程中缓慢增大,开始时的摩擦因数大约为0.15,随着摩擦的进行逐渐增大到0.18左右。纯锌镀层摩擦因数显著增大的原因可能是由于纯锌镀层的硬度较小,因此在摩擦过程中镀层很容易磨损剥落,导致实际摩擦面积显著增大[35]。锌铁合金镀层摩擦系数较大的主要原因可能是锌铁合金镀层在摩擦时容易发生镀层分化问题,粉化的镀层颗粒夹在摩擦副和镀层之间,恶化了摩擦界面,提高了摩擦因数。而锌铝镁镀层摩擦因数较低而且稳定的主要原因可能是由于锌铝镁镀层中的细小Mg-Zn相的硬度较高,而大块纯锌相的硬度较低,因而在摩擦过程中摩擦副主要与硬度较高的细小弥散的Mg-Zn相接触,形成稳定的点接触摩擦,显著降低了摩擦因数。Voestalpine公司比较了纯锌镀层、锌铁合金镀层与锌铝镁镀层的摩擦因数[11,14],发现在不同油膜润滑条件下,锌铝镁镀层的摩擦因数最稳定,而且显著低于纯锌镀层和锌铁合金镀层,能够与表面润滑处理后的锌铁合金镀层相比。

图12 纯锌镀层(Z)、锌铁合金镀层(ZF)和锌铝镁镀层(ZM)的摩擦因数

3.3.2 平板滑动摩擦试验

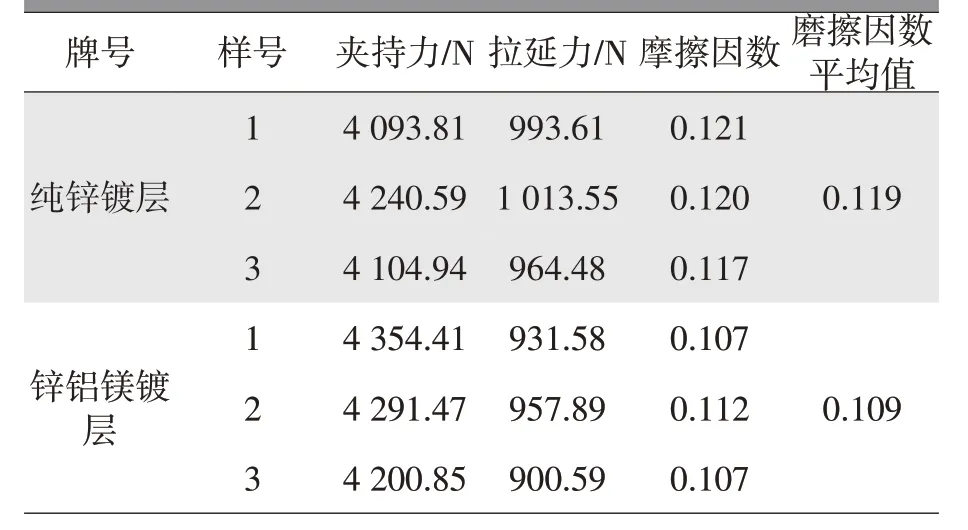

纯锌镀层和锌铝镁镀层平板摩擦滑动摩擦试验结果如表5所示。锌铝镁镀层材料的平板滑动摩擦因数平均值为0.109,低于纯锌镀层材料的0.119。这是由于锌铝镁镀层的显微硬度高于纯锌镀层,拉延过程中镀层不易出现粉化或剥落,更有利于深拉延成形。

表5 平板滑动摩擦试验结果

3.3.3 模拟冲压试验

纯锌镀层钢板和锌铝镁镀层钢板进行模拟冲压试验后,搜集的模具上的金属粉末如图13所示。可以明显发现,纯锌镀层钢板冲压后模具上的金属粉末较多,而且呈团簇状,而锌铝镁镀层钢板冲压后模具上搜集的金属粉末较少,金属粉末为分散的小颗粒。锌铝镁镀层钢板冲压后搜集的金属粉末为0.194 g,纯锌镀层钢板冲压后搜集的金属粉末质量为0.698 g,后者是前者的大约3.6倍。纯锌镀层材料在冲压时容易发生镀层剥落[36-37],这是由于纯锌镀层比较软,容易与模具发生粘连。而锌铝镁镀层的硬度相对更高,镀层不容易发生粘连,冲压变形时镀层中的共晶组织比纯锌相更容易剥落形成金属粉末,但是共晶组织的比例不超过20%,因此锌铝镁镀层在冲压时产生的金属粉末相对更少。Salzgitter公司采用模拟冲压的方法对比了锌铝镁镀层与热镀锌镀层和电镀锌镀层材料的镀层摩擦特性[38],每种材料进行连续冲压6 000次,发现锌铝镁镀层材料冲压后脱落的锌粉数量只有热镀锌镀层材料的三分之一,电镀锌镀层材料冲压后脱落的锌粉数量是热镀锌镀层材料的二分之一,因此锌铝镁镀层材料具有最佳的耐磨性能。

图13 冲压后模具上搜集的金属粉末

3.3.4 零件成形试验

材料流入量测量结果如图14所示,其中测量位置如图3所示。不同位置的流入距离在27~51 mm之间,锌铝镁材料的流入距离明显大于纯锌镀层材料,这表明锌铝镁镀层材料在成形时具有更好的流动性。由于试验材料的力学性能与表面粗糙度基本相当,因此锌铝镁镀层的良好流动性应当归结于其较低的表面摩擦因数和更好的耐冲压摩擦性能。

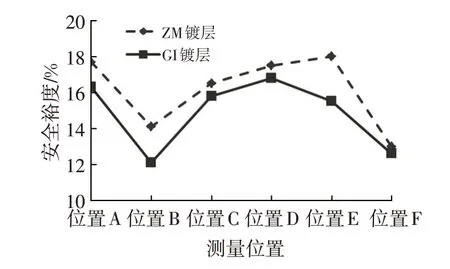

安全裕度是指某区域应变与成形极限曲线间垂直距离的最小值,可以反映成形的安全裕度。值越大,表示越安全,一般要求值至少大于10%。测量了零件不同区域的安全裕度分布以及不同区域的减薄率分布,分别如图15和图16所示,其中测量位置如图3所示。可以发现,在所有区域中,锌铝镁镀层材料的成形安全裕度都大于纯锌镀层材料,减薄率则小于纯锌镀层材料。其中,由于锌铝镁镀层材料的摩擦因数更小,在深拉延部位流入量大,因此B、C、D、E区域的最大减薄率小于纯锌材料,最小成形极限值大于纯锌材料,具有更高的成形安全裕度,而在拉延深度相对较浅的A、F区,两者减薄率和成形极限值相差不大。

图14 锌铝镁镀层材料(ZM)和纯锌镀层材料(GI)在不同测量位置的流入量对比

图15 锌铝镁镀层材料(ZM)和纯锌镀层材料(GI)的安全裕度对比

图16 锌铝镁镀层材料(ZM)和纯锌镀层材料(GI)的减薄率对比

利用锌铝镁镀层摩擦系数较低而且稳定的特点,可以用于改善板材在复杂零件成形过程中的流动性,从而提高零件的局部成型能力。Volvo公司研究对比了纯锌镀层材料和锌铝镁镀层材料在同一个零件成形时的应力应变状态[17,39],发现锌铝镁镀层材料在变形过程中的局部主应力集中程度显著降低,成形安全裕度明显提高。本试验的研究结果与之相符。

3.4 涂装试验结果

经过磷化处理后,纯锌镀层和锌铝镁镀层表面的磷化膜微观形貌如图17所示,两者的磷化膜晶体尺寸均为3~6μm,晶粒致密完整。

采用杯突方法评价了电泳漆膜的附着力,杯突高度为6 mm时,两种镀层的电泳膜均保持完整,而杯突高度为7 mm时,纯锌镀层表面电泳膜发生破裂,而锌铝镁镀层的电泳膜保持完整。因此,锌铝镁镀层的电泳膜附着力优于纯锌镀层(图18)。

图17 磷化膜的微观形貌

图18 高度杯突变形后的表面形貌

3.5 焊接试验结果

焊接电流与熔核直径的关系如图19所示,随着焊接电流的增加,熔核直径随之增加。对于锌铝镁镀层材料,下限焊接电流Imin为5.8 kA,上限焊接电流Imax为7.9 kA,电流工艺窗口范围2.1 kA。在相同焊接工艺条件下,纯锌镀层材料的的下限焊接电流Imin为6.4 kA,上限焊接电流Imax为8.1kA,电流工艺窗口范围1.7 kA。试验表明,锌铝镁镀层材料的点焊工艺窗口略大于纯锌镀层材料,这可能是由于锌铝镁镀层材料的镀层质量略小于纯锌镀层。

图19 焊接电流与熔核直径的关系

电阻点焊的电极寿命测试结果如图20所示。随着焊点数量的增加,熔核直径逐渐降低。造成熔核直径减小的主要原因是电极镦粗造成的电流密度下降。对比纯锌镀层和锌铝镁镀层材料的试验结果可以发现,在相同焊接条件下,两者的电极寿命基本相同,在3 200点左右熔核直径低于4t。

图20 锌铝镁镀层(ZM)和纯锌镀层(GI)的连续焊接数量与熔核直径的关系

3.6 粘接试验结果

纯锌镀层材料的胶接性能评价结果如表6所示,锌铝镁镀层材料胶接性能结果如表7所示。结果显示,锌铝镁镀层材料与4种不同汽车用胶的匹配性基本与纯锌镀层材料相当。锌铝镁镀层的结构胶及折边胶断裂模式均为100%内聚断裂,与点焊密封胶和减震胶显示良好匹配性,内聚断裂比例也达到90%以上。

表6 纯锌镀层材料胶接性能评价结果

表7 锌铝镁镀层材料的胶接性能评价结果

Kolnerová等[40-41]研究了锌铝镁镀层材料和纯锌镀层与一种橡胶类型胶和一种减震胶的胶接兼容性,发现纯锌镀层的胶粘强度略高于锌铝镁镀层,纯锌镀层橡胶类胶接接头的断裂模式都是内聚撕裂,而锌铝镁镀层则存在5%左右的界面撕裂,因此纯锌镀层与试验用胶的兼容性更好。BMW公司[15]采用T型剥离的方法对比了纯锌镀层和锌铝镁镀层的胶接强度和撕裂模式,认为两者水平基本相当,但是在很高敏感性条件下,锌铝镁镀层的撕裂模式比纯锌镀层更差。在本研究中,发现锌铝镁镀层的胶接强度比纯锌镀层略差,而撕裂模式的差异不明显。这一方面与试验用胶的种类、成分等有密切关系,另一方面则可能与不同研究者使用的锌铝镁镀层材料的表面粗糙度、镀层成分以及镀层微观组织分布等有关[42-44]。

4 结束语

本研究全面对比了纯锌镀层、锌铁合金镀层与锌铝镁合金镀层的特征和性能,表明了不同镀层之间的差异。可以发现锌铝镁镀层在摩擦方面具有特殊的优势,一方面具有低而稳定的摩擦系数,另一方面则在摩擦过程中能够减少镀层的剥离以及与模具的粘连。与纯锌镀层和锌铁合金镀层相比,锌铝镁镀层材料在膜下腐蚀方面也具有相当的优势。在焊接性能方面,纯锌镀层与锌铝镁镀层的性能相当。在胶接性能方面,锌铝镁镀层对粘接兼容性的敏感性比纯锌镀层更高,但是在一般情况下两者均能在现有粘接用胶剂体系下获得良好的粘接效果。在涂装性能方面,锌铝镁镀层与纯锌镀层基本相当,甚至在漆膜粘附性方面还略有优势。

因此,锌铝镁镀层目前已经基本具备了整车应用的能力,尤其在耐蚀性要求较高的下车体零件上如翼子板、下门板、底盘等具有更明显的应用优势,而在某些复杂成形条件下,锌铝镁镀层也能够为提高成形效率提供新的解决方案。