热成形钢及热冲压零件的氢致延迟断裂

马鸣图 刘邦佑 陈翊昇 路洪洲

(1.中国汽车工程研究院股份有限公司,重庆401122;2.悉尼大学,悉尼2006;3.中信金属股份有限公司,北京100004)

1 前言

1874年,Johnson首先发表了钢铁产品在氢作用的环境下韧性大幅度减少的试验结果[1]。此后,关于氢致延迟断裂的研究引起了各国的相关学者和工程技术人员的广泛兴趣,迄今为止有近四万篇关于氢致断裂延迟研究论文发表[2],近年来,每年仍有数百篇论文发表。这些数据表明,这一问题在金属材料中仍然是人们感兴趣的一个重要研究课题。而庞大的论文数量也显示了氢致延迟断裂的复杂性。氢致延迟断裂,又称氢脆,它是由于氢原子溶解于金属材料中造成性能弱化或脆化的现象[3]。氢会加速金属内部的裂纹扩展[4],造成金属断裂面的特征由延性转变为脆性[5]。试验表明,充氢的金属会随着金属内氢含量增加而逐渐失去韧性,并且直至达到氢在金属中的饱和溶解度,这一韧性损失一直在增加,然而在金属内的氢逸散后,钢铁和金属的性能也回复为初始值[1]。此外,在金属开始塑性变形前,氢对材料韧性与强度的影响几乎是可忽略的,也就是在弹性变形时氢对于材料性能几乎没有影响[6-7]。强度不同的金属对氢脆现象有不同程度的响应:在中低强度的铁素体钢中较不明显,但在高强度马氏体钢中,尤其是高强度热成形钢,其氢脆现象颇为严重,此现象显示氢脆与金属的强度和微结构有非常大的关联[4]。研究也表明,在进行力学性能测试时应变率对氢脆敏感度有明显影响,在慢应变率拉伸时,金属会表现出较为严重的氢致延迟断裂现象[3,8-9]。且室温的金属氢脆程度较高温严重[10],这些现象说明了氢脆现象中氢的扩散速度和材料的韧性是氢脆敏感的重要因素。

2 热成形钢及零部件的氢脆断裂机理

2.1 氢进入热成形钢及零件的路径

当热成形钢在含氢的环境中,氢气(H2(g))会吸附在金属的表面上,若能量足够,氢气会解离成氢原子(Hads)并透过金属表面进入[11]。而吸附于金属表面的氢原子也可能再次结合成氢分子并脱离金属表面重新回到环境,平衡反应式如下:

根据西韦特定律(Sievert’s law)[12],金属内最终氢浓度(CH)与环境中氢的压力(fH)相关[13],关系式可表示为:

式中,S为溶解常数,它与氢在金属的表面压力及金属材料种类有关。此定律说明氢气压力越高金属对氢的吸收越多;盛有高压氢气的金属容器可能会有氢进入,试验上可运用此现象来调控金属内的氢致延迟断裂发展的程度。但由于氢气易燃,试验上使用储存高压氢气腔体进行充氢有较高风险[14-16]。电解含有酸性碱性介质的水也会产生氢原子,其阴极反应为:

因此试验上较多使用电解水产氢(water elec-trolysis)的方式来进行高压充氢[12]。此时氢析出的反应速率与水解电压(Va)的关系为[17]:

式中,F为法拉第常数、R为理想气体常数,T则为绝对温度。而A及γ则为与特定电解液之氢脱附机制相关的常数,Vr则是一固定的参考电位。将式(5)与式(2)结合后可由调整施加的电压来计算水解充氢试验中的氢压。

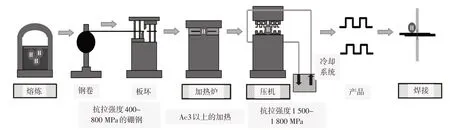

除了以气体或水解方式氢直接进入材料,热成形钢在经过冶炼、热压以及奥氏体化时(图1),氢气也有可能在过程中进入钢中。除此之外,热冲压成型零件在进行焊接或是在客户端将零件用于汽车中使用时,也有氢气进入金属部件的可能(图1)。

图1 氢气进入钢及金属部件的潜在过程

而在热冲压成形的加热及奥氏体化过程中,炉内大气中的水蒸气分子可能会发生的还原反应如下所示[18]。

无镀层热成形钢:

铝硅镀层热成形钢:

Cho等人也提出了另外的可能路径[19]:

当氢进入材料后就成为溶质原子,然后通过各种不同的机理造成氢致延迟断裂。

2.2 热成形钢的氢致延迟断裂机理

氢溶解于金属中属于吸热反应(较不易溶解),除元素周期表中的VB族元素以及Pd外,氢作为溶质在金属内溶解度仅为百万分之一的数量级[20],而这种低溶解度显示氢致延迟断裂并不需要大量的氢。由于氢原子的尺寸极小,其作为溶质通常会存在于金属晶格的间隙位置(Interstitial site)。例如在钢中,氢原子通常存在于体心立方的四面体位置,以及面心立方的八面体位置[13]。另外,氢原子的原子半径和体积极小使其在金属中通常具有较高的扩散速率。例如,纯铁素体在室温下的氢扩散系数大约为108m2/s。然而在其他钢中的扩散速率与纯铁素体相比可减少一个数量级以上[21-22],而这种变化系因金属晶格中的缺陷(例如空位、位错、晶界)或第二相夹杂物(如碳氮化物等)所造成[23-24]。基于有关文献,可以得出氢在钢中不同组织中存在的形式如下:

a.在点、线、面缺陷较少的金属材料中,氢进入金属材料,可以弱化原子键力,弱化原子之间的结合能,从而降低位错运动的阻力,促进裂纹尖端的塑性变形。

b.在有微裂纹的材料中,氢增加裂纹尖端位错的活性,即增加裂纹尖端的局部塑性,使在恒定应力下,已终止扩展的裂纹由于裂纹尖端的应力集中,产生氢原子的聚集,使裂纹重新扩展。

c.氢原子在位错线上聚集,并和位错一起运动到晶界附近,发生氢原子聚集,有可能促进晶界断裂。

d.在一些有限的滑移面上,氢原子的进入使应变局部化,当氢原子形成析聚的德原子团或者形成脆性的氢化物,样品的塑性变形困难,产生硬化,此时的氢化物和原子团,有类似于沉淀硬化合金中的沉淀相的作用。

e.氢原子进入位错,对位错线发生屏蔽,从而降低了位错弹性应力场,增加了位错的活性。

f.在有沉淀相作为氢陷阱的金属组织中,氢的进入,可能和位错一起运动,将氢原子带到氢陷阱中,既有助于材料的塑性变形,但可能由于氢原子在氢陷阱附近的累积,导致应力集中而产生裂纹,但氢陷阱还有固氢和分散氢的作用。

g.在高位错密度的板条马码氏体钢中,材料已产生相变强化,晶格畸变强化和位错密度强化,氢的进入有可能降低晶格畸变,有利于位错运动,但高密度位错和位错缠结又使位错运动困难,特别是有氢原子与位错的结合,运动就更加困难,增加钢的脆性。当这类组织中存在有孪晶马氏体时,位错和氢原子形成的气团,运动就更为困难,并会在孪晶处进行氢的集结,钢的脆性增加。

基于上述情况,氢与晶体缺陷可能发生如下的交互作用:

a.空位。空位在金属中经常与氢原子结合,而每个空位能容纳多个氢原子[25-29]。氢能够通过扩散进入晶格空位,在许多金属的系统中氢原子也能降低空位的能量[30-33],这一交互作用可能造成空位体积增加而促进氢致开裂。

b.位错。氢原子会聚集在位错附近形成柯氏气团(Cottrell atmospheres)[31-32],而此聚集可能会减少位错的弹性应变能,增加位错滑移所需的能量,进而增加材料的变形[13,31-32]的困难,促进氢脆发生。在低应变速率时,在位错上聚集的氢原子会随着位错一起移动,这可视为位错本身运动时会携带氢原子[34-39],从而改变氢在金属中的分布。

c.晶界。许多研究提出由于位错会聚集至晶界附近,使晶界局部氢原子聚集,氢含量提升,氢压力上升,而促进沿晶开裂[40-42]。近年的研究也发现晶粒细化(晶界密度提高)时,金属中的氢原子分散分布,降低了氢聚集的可能性,氢致延迟断裂的抗力增加[43]。因此晶界对于改善氢致延迟断裂作用有两种不同的功能,视钢中氢含量、应力状态和组织组成才能决定最终效果。

d.纳米级的第二相析出。金属内的析出相如碳化物等经常能起到沉淀强化的作用[44],而碳化钛、碳化钒及碳化铌作为氢陷阱能增加氢致延迟断裂的抗力[45]。

e.在较完整的晶体中,氢原子的进入会降低金属原子之间的结合力,即降低金属键的结合力,这有利于金属的流变,降低强度,改善韧性,如果氢的进入是不均匀的,就可能引起变形的局部化,从而产生变形的不均,引起损伤和流变应力的分布不均,造成材料的早期失效。金属中结合键的力量下降,也有利于位错运动,从而使晶体内的缺陷在晶界受阻,氢原子在晶界附近聚集,造成沿晶断裂。

基于氢金属材料或钢中的存在形式和氢与材料或钢中缺陷的交互作用,目前提出的氢致延迟断裂的机理如下。

a.脆性氢化物的形成(Brittle-Hydride Forma-tion,BHF)。氢进入过渡金属(如Ti、Zr以及V)[5,46]后形成脆性的氢化物。尤其是氢较易偏聚在如裂纹尖端处等应力集中的地方,导致在裂纹尖端处形成脆性金属氢化物,更易促使裂纹扩展[31-32,47]。但在热成形钢中,这类微合金元素多以碳氮化合物的形式存在,因此该机制尚难以解释热成形钢中的氢脆现象。

b.氢强化脱聚效应(Hydrogen-Enhanced DEco-hesion,HEDE)。为解释那些不形成氢化物的材料的氢脆现象,1972年Oriani提出了HEDE机制[48],其机制与脆性氢化物使裂纹尖端扩展抗力降低的机制类似,由于在裂纹尖端处较高的氢原子浓度降低了该处基体原子的内聚能或者脱聚力[49-50],从而降低了裂纹扩展抗力,这也合理解释了氢原子在晶界处聚集所发生的氢致晶间断裂,氢在晶界处聚集会降低晶界处的原子脱聚力[13,51-52]。热成形钢及零件氢脆的沿晶开裂以这一机制解释有一定的参考价值。应该说明,晶界对氢致延迟断裂的影响受多种因素的作用。因此也有不少研究认为氢对晶界断裂的实际影响仍有争议[40,42,53-54]。

c.氢增强局部塑性变形(Hydrogen-Enhanced Local Plasticity,HELP)。充氢后的金属断裂面上可观察到如鱼眼或韧窝(Fish eye,or dimple)等穿晶断裂(Transgranular fracture)特征,Beachem依此推论其可能的原因如下[55],材料内部在第二相夹杂,裂纹尖端等局部应力集中处造成氢在这些区域的浓集。这会降低位错的滑移所需能量并加剧位错在这些部位的活动,大量的携带氢原子的位错移动到裂纹的尖端,即应力集中处,会增加孔洞(Void)缺陷的形成,最终造成微孔聚合(Micro-Void Co-alescence,MVC)而产生鱼眼状裂纹凹坑[56]。Robert-son等人使用环境原位透射电子显微镜(In-situ en-vironmental transmission electron microscope)观察到不锈钢在变形过程中充氢时,会改变位错的移动速率,证明了HELP理论中关于氢增加局部塑性变形的关键条件为位错快速移动[57]。显然这与氢降低了位错运动的视垒,再加氢在裂纹尖端的应力集中处非均匀分布引起变形的局部化,剪切变形的局部化;扫描电子显微镜(Scanning electron micro-scope)的试验也观察到位于充氢铁素体样品尖端裂纹处的缺陷密度有显着的增加[58-59],为HELP又提供了一个有力证据。虽然目前在HELP理论中仍未清楚解释空洞如何在裂纹尖端形成,从而合理解释了氢致延迟断裂断口中的MVC形貌,在热成形钢中的组织中,有高密度的位错,晶格畸变度很大,氢的进入降低部分畸变,并在裂纹尖端,位错携氢原子由于应力集中运动于裂纹尖端,促进裂纹张开并启动,产生微孔聚合的氢致延迟断裂。

d.氢吸附诱导位错发射(Adsorption-Induced Dislocation Emission,AIDE)。Lynch等 人 通 过 观 察低强度钢表面的凹坑而提出氢吸附诱导位错发射理论[24,46,60],但该理论对其裂纹尖端的氢致开裂有着不同的解释。HELP已假设氢原子的进入加速位错运动的活动,而Lynch则认为外部的氢原子进入会造成裂纹尖端表面位错运动的加速,在裂纹尖端处聚集的氢还会激发位错的发射,并在该处留下空洞,而之后空洞连结造成裂纹尖端扩张的过程则与HELP理论类似。因此该理论被视为修正后的氢增强局部塑性变形理论,然而目前仍没有适合的试验证明在晶格中的氢原子没有参与尖端裂纹的位错活动。

e.氢增强应变诱发空位(Hydrogen-Enhanced strain-induced vacancy,HESIV)。基于氢与空位有很强的交互作用,Nagumo等人提出了氢增强应变诱发空位理论[22]。Nagumo等人认为由于氢能够稳定空位进而增加孔洞的数量和大小,这些孔洞的大小和数量增加到一定程度将会互相连结,形成了在试验上观察到的凹坑。然而,现阶段的试验证据仍不足以解释空位是如何成长成孔洞,使此理论仍有争议。

f.氢增加局部塑性变形和氢强化脱聚效应的融合(HELP+HEDE)。近期,文献[61]提出了氢增强局部塑性及氢强化脱聚效应相结合的机制来解释热成形钢的氢脆开裂。按照本文第二节所述内容,氢进入热成形钢中的过程包括熔炼和奥氏体化加热。由于热成形钢淬火后形成大量的位错马氏体,组织中有大量的位错,根据HELP机制,在材料的微裂纹尖端会有应力集中,从而造成氢在裂纹尖端的富集,并强化应力集中,这一现象会促进位错向应力集中点运动,氢原子在位错线上可形成Coottell气团,携带Coottell气团的位错向裂纹尖端高应力处移动,裂纹通常在晶界发生,这一位错的运动,将氢原子聚集在晶界,造成晶界处的氢浓度增加,降低了晶界原子之间的聚合能[13,51-52],增强了脱聚力,产生晶界脱聚,即氢增强脱聚的机制,由此造成热成形钢在晶界处发生断裂,断口形貌出现沿晶断口和晶内微坑混合断口。

当热成形钢的强度进一步增加时,如从1.5 GPa增加至1.7 GPa、1.8 GPa、1.9 GPa等,组织中除了高密度位错外,还有孪晶和更多的碳化物沉淀出现[62]。大量孪晶和沉淀粒子成为阻碍位错运动的障碍,提升了位错运动抗力,在提高钢强度的同时,也降低了钢的韧性,致使更高强度的热成形钢氢脆严重。而当热成形钢中存在大量的高能氢陷阱时,降低了钢中的可扩散性氢含量且在位错上形成Coottell气团的氢含量减少,弱化钢中原子间的聚合力,促进位错运动的可扩散氢含量减少,降低了位错和氢原子向裂纹尖端聚集的可能性,从而减缓了氢脆的敏感性。利用上述机制可以解释细化晶粒对氢脆的影响,晶粒细化可减少晶界上的氢浓度,降低了晶界脱聚发生的可能,进而降低了热成形钢的氢脆敏感性。

g.低能位错纳米结构的形成导致纳米沉淀强化钢的氢脆。在文献[63]中分析了一些高强度钢的氢脆事例和在一些易发生氢脆的钢中引入氢陷阱等措施,以降低氢的聚集和氢脆发生的可能,同时提出了低能位错纳米结构的形成是纳米沉淀强化钢氢脆发生的重要机制。氢进入这类钢中,会引起微观结构发生变化,富氢的样品表现出更高的位错迁移率,促进了低能位错纳米结构的形成,纳米结构可充当氢的吸储器,通过收集更多的氢,其位错纳米结构会产生严重的取向差裂纹,文中分析了氢与许多微观结构如位错胞,沉淀相,孪晶界,孔洞,位错,位错胞的错配取向,氢原子进入钢材内与位错相互作用,促进穿晶和晶间断裂,导致形成空位或孪晶,同时与奥氏体沉淀相发生交互作用,文献中进一步检查了具有精细纳米沉淀的低合金铁素体对充氢的反应,结果表明,氢扩散到裂纹尖端,并在尖端处进行氢的富集,促进位错胞的形成,当其达到临界水平时,导致失效,由此提出了低能位错胞状结构是裂纹萌生的主要原因,形成裂纹的扩展受脆性断裂的控制。

3 提升热成形钢氢致延迟断裂抗力的方法

氢致延迟断裂的程度取决于钢内氢的含量,特别是可扩散的氢原子[64-67]。因此提升热成形钢氢致延迟断裂抗力的基本原理是降低热成形钢内扩散的氢原子含量。而在工程上,常见的解决方法为去除预先存在在钢内的氢、抑制氢原子由金属表面进入及将氢分散固定于钢的精细结构中。

因为在制造、储存的阶段并不可能完全排除大气中的氢气,因此可能氢会预先存在于材料内诱发氢脆。为减少存在于大气中的氢原子的进入,在熔炼制成过程中可以使用真空或是惰性气体使钢内的氢减少[68],或是制造过程中在适当的温度下(通常是150~230℃)进行脱氢处理,需注意此温度不能引起相变而影响到材料强度[69]。然而,这些方法仅能使已存在钢中的氢降低,并不能防止钢在之后的加工使用中氢的进入。在钢的表层镀膜也是一个直接且有效的防止及限制外界环境中氢进入钢中以抑制氢脆发生的的手段[2]。然而,某些镀膜技术可能会增加材料制造复杂度[70],进而增加制程的成本,并且还须考虑后续材料服役时镀膜的变形[71]或是磨损[72]。另外一个方式是阻碍钢材加热炉中水气生产,以避免水气与铁、铝、硅等表面元素发生还原反应生成氢,目前热成形钢奥氏体化炉中的露点一般要求控制在-15~20℃。

Pressouyre等人研究发现,在材料的微结构中可扩散的氢含量减少,则材料不发生氢致延迟断裂的可能性下降[64-67]。在钢的精细组织中设计分布一定数量的氢陷阱,可以有效减少钢中可扩散氢含量。依氢陷阱捕捉氢原子能障的高低,其氢陷阱可分为可逆(Reversible)及不可逆(Irreversible)两种。常见的钢中晶格缺陷,包括空位、位错及晶界,因其捕捉之能障较低,氢原子有较高的可能脱离而称之可逆氢陷阱;其余捕捉能障较高,氢原子不易脱离者则称之为不可逆之氢陷阱,如夹杂物相及析出沉淀相均属于此类。

在钢中添加微合金化金属作为抑制氢致延迟断裂的方法,在近几年内已被许多研究证实其效果显着。通过添加在铁中形成碳氮化析出物的微合金化元素-铌(Nb),钛(Ti),钒(V)与钼(Mo)等元素,此类金属碳化物能够有效限制钢铁中氢的扩散行为[73-75]。Chen等人使用三维原子探针(Atom Probe Tomography,APT)观察氢原子在含铌钢中的分布情形,发现氢会高度聚集于碳化铌及钢的界面[73]。Kim等人研究发现在热冲压成形硼钢中添加钛,能够有效增加氢致延迟断裂的抗力[74]。同样,Lee等人比较具有较高含量钒的钢以及无钒的钢,发现在钒有适当的量及形成的钒的碳化物有适当大小时,前者较后者具有更为良好的氢致延迟断裂抗力[75]。

而在众多合金元素中,添加铌元素对于改善氢致延迟断裂的效果相当显着,对22MnB5和22MnB5NbV的综合氢致延迟断裂性能进行了试验对比,其结果表明,明显提升氢致延迟断裂的抗力[76]。Wei等人则证明通过微合金化元素的析出强化能在增加钢铁的强度之余也让碳化物形成氢陷阱,提升钢的抗氢脆能力。对比了具有有效氢捕捉能力的碳化物中(TiC,VC,Mo2C及NbC),发现NbC具有最大的氢捕捉能力(Hydrogen trapping capacity)[77]。Zhang等人在热冲压成形的板条状马氏体钢中添加不同质量百分浓度的铌,并以氢渗透试验(Hydrogen permeation test)测量氢的扩散程度[78]。发现在相同氢还原电流的情况下,具有适当浓度的铌含量的马氏体钢具有最低的氢扩散系数以及最高的氢浓度。即碳化铌在钢中能够作为氢陷阱使可扩散之氢数量降低,进而增加氢致延迟断裂的抗力。Cui等人同样利用氢注入试验比较铌金属在X80钢管中的氢捕捉效果,并得出与前述研究相似之结果,相较于无铌钢管中,含铌钢具有较低的氢扩散系数[79]。他们进一步使用热吸收分析仪TDS分辨含铌钢中的可逆/不可逆之氢陷阱,得到含铌钢的氢陷阱有包含在50~150℃(TC)之间脱附的低能量可逆氢陷阱,以及超过150℃的高能量不可逆氢陷阱,其可逆及不可逆氢陷阱比例约为4:9。在区分可逆/不可逆氢陷阱的临界温度后,设计出3种不同工艺流程处理的钢,分别如下:

a.热处理到600℃后;

b.样品维持在临界温度,即150℃保持2~3 h;

c.样品处于30℃维持一天,再分别进行试验以检验氢捕捉能力。

经第一工艺流程处理的钢中由于经过600℃的高温热处理,可逆及不可逆氢陷阱中的氢原子已在热处理时获得动能脱离陷阱,故均会捕捉由试验中注入的氢原子,使氢扩散系数降至三者最低;而经第二工艺流程处理的钢中,只有可逆氢陷阱会捕捉此阶段注入的氢原子,而不可逆氢陷阱中则因工艺处理中氢没有足够的动能脱离而被保留;第三种处理工艺则因氢原子皆被保留,此试验阶段注入的氢原子仅会在较浅之晶格及陷阱中扩散而不被捕捉,故氢扩散系数最高。第一种及第二种工艺流程之不同处即为不可逆氢陷阱造成的现象,且其对于氢于金属中扩散有十分显著的影响。

综上所述,诸如此类之纳米级第二相析出能够改变材料的力学性能,进而改变零件的性能。而与钢共格/半共格的碳化铌沉淀是十分强力的氢陷阱[80-81];除此之外,研究指出碳化铌析出物的大小对于捕氢能力是有所影响的,且当碳化铌晶粒较粗会使金属的捕氢能力下降[80]。在颗粒尺寸方面,热成形钢中碳化铌的尺度大致为0~30 nm,如Lin等人观察1 800 MPa淬火后的38MnB5Nb热成形钢[82],其纳米级第二相分布平均尺寸约在20 nm,且95%在0~40 nm的尺度内。Gong Peng等人调查微合金钢的应变诱导析出行为,也观察到奥氏体中形成的呈共格/半共格沉淀的较细的碳化铌(<10 nm)[83]。Chen等人使用冷冻样品传递三维原子探针观察铌微合金化钢的氢捕捉情形,研究结果显示碳化物能够有效捕捉氢,共格/半共格的碳化铌颗粒(<10 nm)及碳化铌非共格析出物(10~25 nm)是金属中的有效氢陷阱[73],故较小尺寸的碳化铌具有较强捕氢能力,大尺寸碳化铌(>25 nm)是否能够作为有效的氢陷阱,还有待进一步研究。

在了解碳化铌作为不可逆氢陷阱可阻碍氢扩散后,同样也应注意碳化铌在热处理过程中对金属微观组织的影响。Li等人控制经过淬火后的保温温度而得到四种碳化铌析出量不同的贝氏体钢样品。他们发现在淬火加热与保温温度为摄氏920℃时,能够在金属中产生尺寸适中且广泛分布于金属中的碳化铌析出物,且在此两个条件下,含铌钢具有最良好的抗氢致腐蚀效果[84]。Okayasu等人则是比较了经过不同热处理的含铌钢在充氢环境中对于该钢强度性能的影响[85]。他们比较了经过冷加工以及水焠火处理后的含铌钢在经过充氢0~48 h后的强度变化。经过冷加工的铁素体样品没有明显显示出的氢至延迟断裂,因此在加入碳化铌后也并无显着改善;然而,在经过水淬火而形成的马氏体钢中就可以很明显地看出含铌钢可以有效提升金属的抗氢脆能力,有效地保留了钢原来的高抗拉强度。Seo等人在近期的研究中,更进一步的明确了只有经过高温溶解再析出后的碳化铌才具有对奥氏体晶粒细化以及抑制氢脆的效果[86]。而原先未溶解之碳化铌对于改善氢致延迟断裂的效果并不显着。

在添加铌造成的晶粒细化方面,虽然HEDE理论指出氢原子在钢中的局部范围内大量累积且超过临界浓度会造成晶界容易开裂,但研究发现晶粒尺寸缩小/晶界密度增加能够形成大量的氢陷阱。这使氢原子在材料的精细结构分布更加均匀,降低了大量氢原子在特定位置上聚集的可能性,反而使HEDE或HELP不容易发生。Jo等人确认了相对于无含铌钢,碳化铌导致的晶粒细化能使金属对于氢致延迟断裂抗力提升[43]。Zhang等人进一步观察了三种不同含铌量的马氏体钢的晶界特性对于氢脆的影响[87],他们发现含铌钢有助于降低Σ3晶界比例,而已知Σ3晶界是较容易造成氢致延迟断裂的,因此他们指出通过降低Σ3晶界的比例,含铌钢也能起到提升氢脆抗力的效果。总之,应用文献[61]提出的HELP和HEDE的耦合氢脆断裂机制,可以解释热冲压成形钢氢脆的相关特性,以及铌微合金化对热成形钢氢致延迟断裂的抑制作用。

4 结束语

氢致延迟断裂现象发现至今已有百余年,对其现象的表征和机理的探讨,一直是学术界乃至产业界重要的研究课题。尤其是近年来汽车和相关产业轻量化技术的发展,导致高强度钢和超高强度钢应用激增,人们对氢脆的关注和研究的兴趣也随之增加。然而,其机理始终受限于人们无法在微观下观察氢于金属中的行为而处于众说纷纭的情形。近年来,随着氢于材料中的表征技术蓬勃发展,研究人员利用不同的表征技术了解氢与金属在纳米尺度的交互作用,有助于我们理解并发展出完整的氢致延迟断裂理论。文中论述热成形钢的氢致延迟断裂的特点、近年来微合金化对高强度钢氢致延迟断裂特性的相关研究结果,并用HELP和HEDE的融合氢脆断裂机制进行了解释,提出了提高热成形钢氢脆抗力的措施和方法,希望有关论述对热成形钢氢脆的理论研究和工业应用有所帮助。