发动机气门几种常见的失效案例分析

张薇 刘柯军 胥洲 李庆伟

(中国第一汽车股份有限公司材料与轻量化研究院,长春130011)

1 前言

气门是发动机配气系统的关键部件之一,承担着控制发动机气体交换及密封燃烧室的功用,工作环境苛刻,不仅承受高速频繁的冲击,交变的拉压和热应力的作用,还承受高温腐蚀和高速燃气的冲刷作用,加之冷却条件不良,导致积存在气门的热量难于传导出去,致使气门工作温度升高[1]。由于气门担负的特殊功用和恶劣的工作条件,导致其在运行期间经常出现不同形式的损坏,直接影响发动机的动力性能、经济性能、可靠性及耐久性。气门的失效模式和原因多种多样,涉及气门设计选材、制造、装配和使用等众多方面,因此对气门的失效诊断和改进非常重要。

2 失效案例分析

2.1 烧蚀

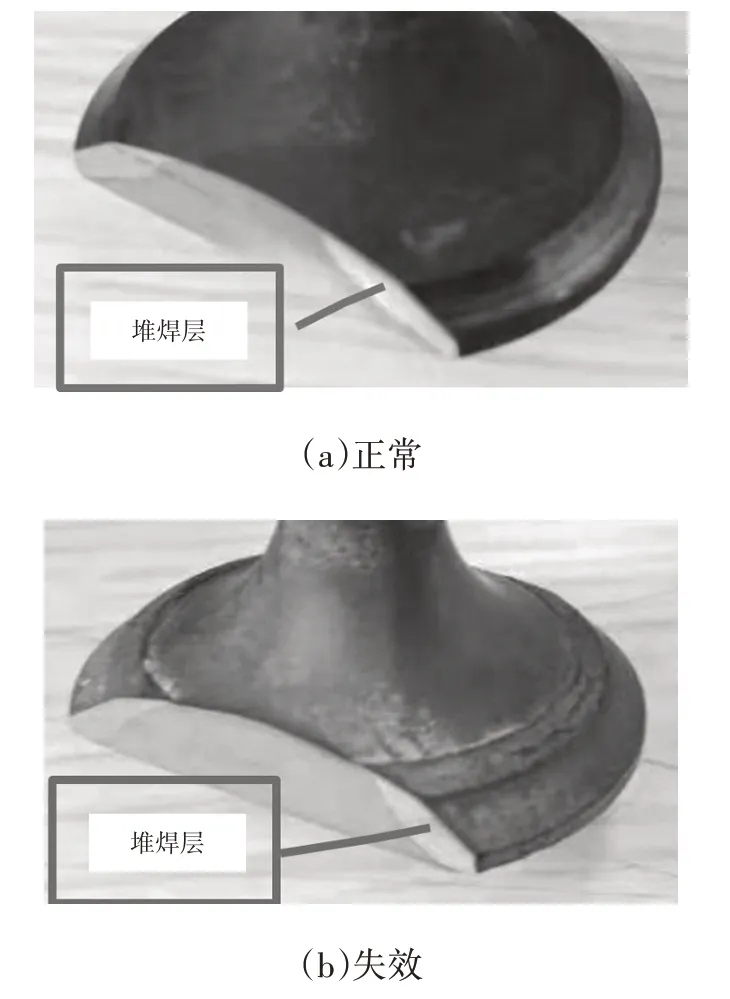

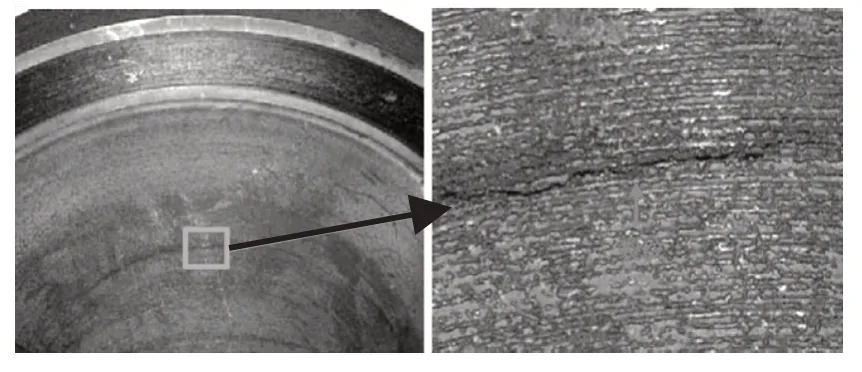

某汽油机在全速全负荷试验中,性能下降,拆机检查发现某缸内一支排气门状态异常,宏观看该排气门盘锥面磨损带变宽,磨损量增大,并且盘部周圈产生台阶,见图1。

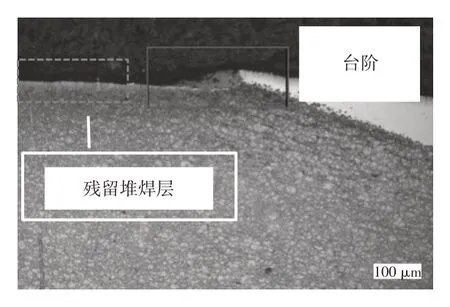

该批次排气门盘锥面处经堆焊处理,正常堆焊层的形状见图2,而失效气门盘锥面堆焊层的形状明显与正常气门的不同,通过显微镜放大,可以从盘部残留的堆焊层判断盘部部分堆焊合金已脱落,从而与未脱落的堆焊合金分界,在盘部周圈形成台阶,见图3。

图1 失效排气门盘部形貌

图2 排气门堆焊层

图3 排气门堆焊层脱落

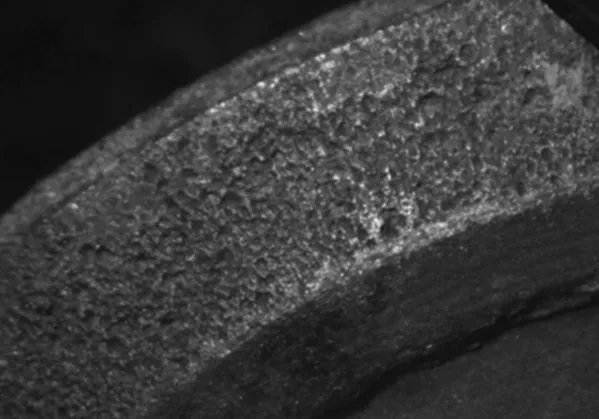

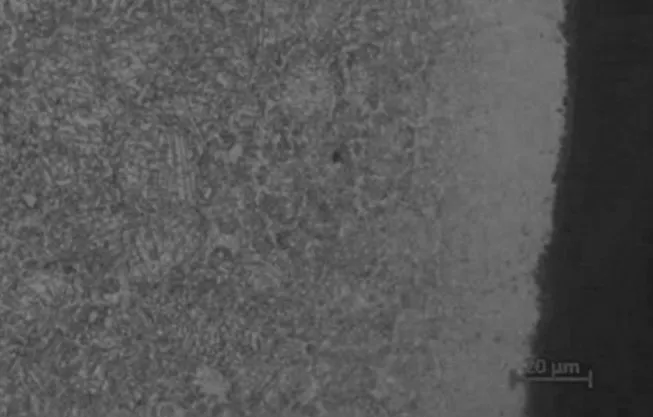

在低倍显微镜下观察,失效排气门的盘锥面有许多凹坑(图4),另外盘表面(图5)和盘底面(图6)均有被高温气体冲刷的痕迹,表层物质融化流动,甚至耐高温的堆焊层也因冲蚀而脱落;除了气门盘部,气门盘部与杆径的结合处也经受高温气体的冲刷,造成此部位产生过热组织(图7)。

以上样件的宏观和微观特征是典型的由于气门盘锥面密封不严,高温燃气泄漏,造成的气门烧蚀特征[2],排查事故中的其他零件,发现与失效排气门配合的气门导管发生偏磨,说明气门杆部施加给导管的应力增大。

图4 盘锥面形貌

图5 盘表面形貌

图6 盘底面形貌

图7 盘部与杆径结合处的过热组织

进一步调查发现该发动机装配过程中,气门导管与座圈的同轴度超差,从而使气门与座圈贴合不良,气门盘锥面周圈受力不均,局部接触点应力加大,一方面加剧导管的磨损,另一方面加剧盘锥面偏磨,导致密封不严,高温气体泄漏。

因此在发动机装配时,一般气门导管孔与气门座圈孔的同轴度允差控制在0.015~0.025 mm,确保二者的同轴度满足技术要求,可以减少气门盘锥面的异常磨损,从而保证密封性。

2.2 机械疲劳

某柴油机台架试验300 h左右,气门出现故障,其中有一支排气门断裂于盘颈部,见图8,另外多支排气门在盘部出现周圈裂纹,见图9。对比图8中气门断裂的位置与图9气门盘周圈裂纹的位置一致,说明两种不同表现形式的失效机理相同,断裂的气门初始也是先在盘部产生裂纹,然后裂纹逐渐扩展直至断裂。

图8 气门断裂

图9 盘部周圈裂纹

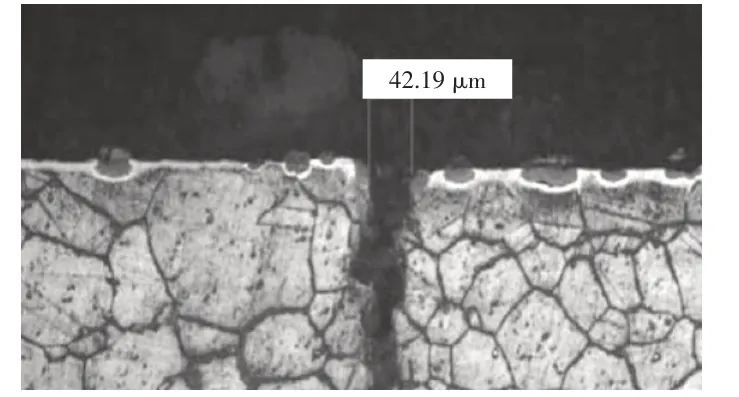

该气门表面氮化处理,图10可见裂纹内无氮化层,说明裂纹产生于氮化工序后,不是加工裂纹,而是在使用过程中产生的。

图10 氮化层

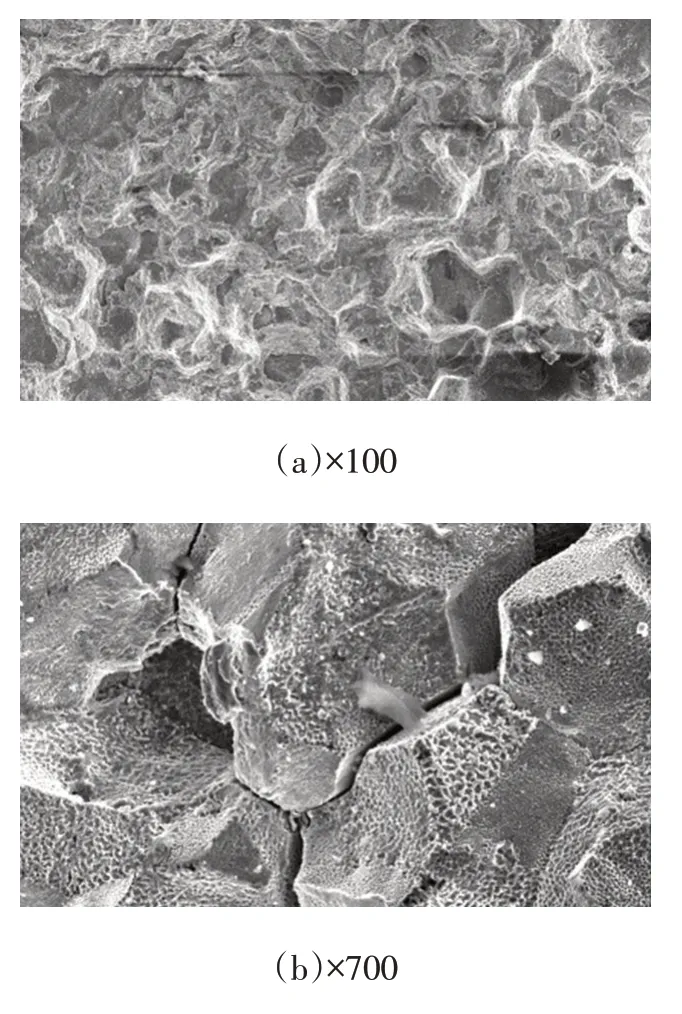

分析气门的断口,裂纹源起始于盘表面,起始区呈快速开裂特征,见图11,说明气门承受的外力过大。断口微观形貌呈现冰糖状,属于沿晶断口,见图12,说明材料强度不足,另外在晶粒内部可以看到疲劳辉纹,见图13,由此断定该气门为高应力低周疲劳断裂。

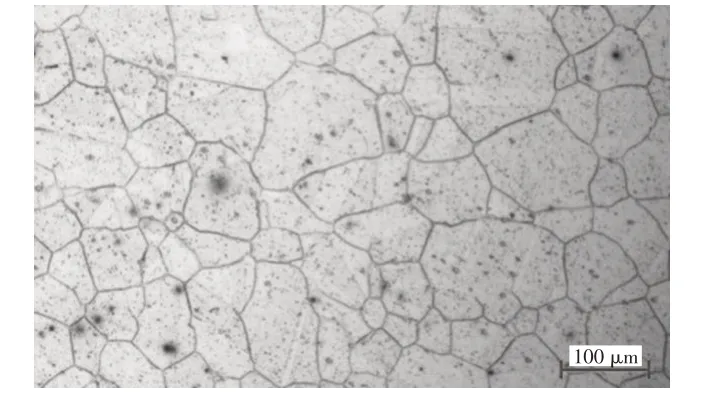

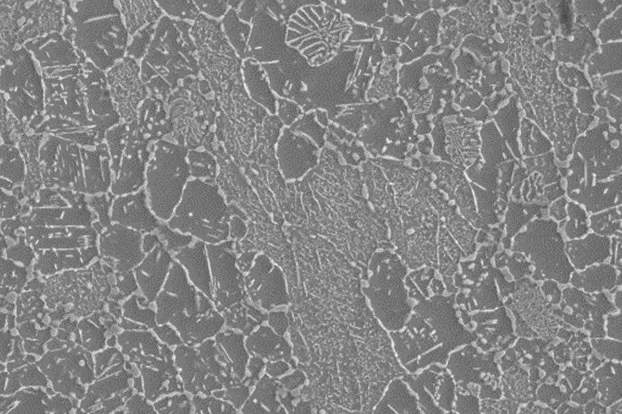

气门的金相组织为奥氏体,晶粒度4~5级,见图14,并且合金碳化物主要沿晶界析出,晶内析出的碳化物较少,见图15。JB/T 6012.2—2008《内燃机进、排气门第2部分:金相检验》标准对奥氏体气门的晶粒度要求为大于3级,而随着柴油机的不断强化,爆发压力的增高,致使气门所承受的机械负荷与热负荷大幅度提高,柴油机气门的晶粒也相应的根据使用工况进行不同程度的细化。虽然在高温下,粗晶粒钢具有较高的抗蠕变能力和持久强度,但是低温下,晶粒粗大,将降低其弯曲疲劳强度和塑性,在气门颈部或盘部容易因疲劳应力的作用而出现裂纹。显而易见,该批气门所匹配的发动机本身爆发压力大,气门的晶粒度处于标准的下限,由于材料晶粒粗大,强度不足而导致机械疲劳。

图11 断裂起始区

图12 断口沿晶形貌

图13 疲劳辉纹

因此气门在进行热处理时,应通过调节固溶处理的工艺,来调整金相组织,一般将晶粒度控制在6~10级,以兼顾材料的高温性能和低温性能,并且通过增加晶内弥散碳化物的析出,也可以提高疲劳强度。

图14 金相组织

图15 碳化物沿晶界析出

2.3 伴随高温氧化的热疲劳

某增压发动机在耐久性试验过程中,有一支排气门发生断裂,断裂位置在杆部和盘部交接处(第二热点)。

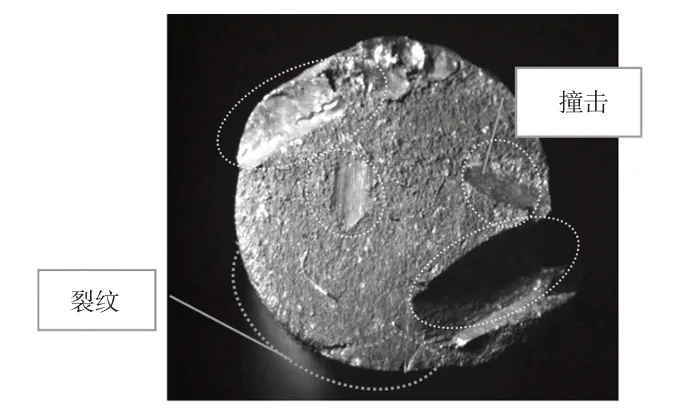

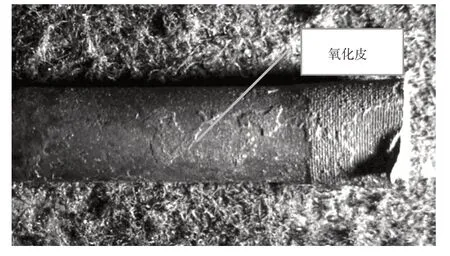

排气门断口平直,属于疲劳断口,断口表面有多处撞击的痕迹,见图16;杆部表面多处粘附大块儿的氧化物,见图17。

图16 疲劳断口

图17 杆部表面氧化皮

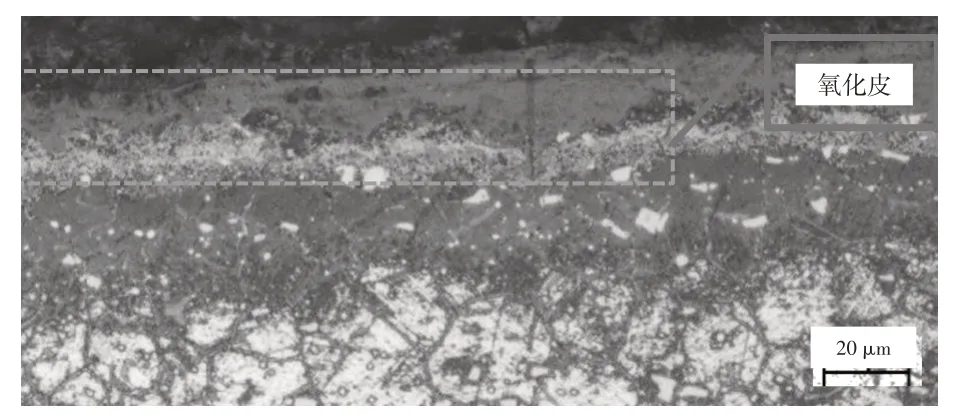

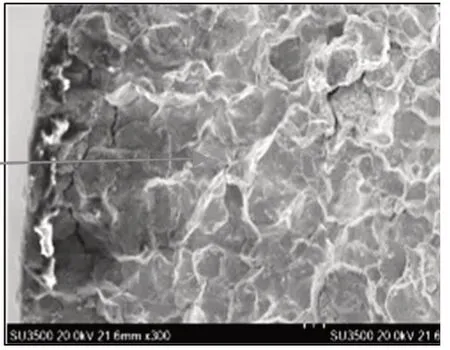

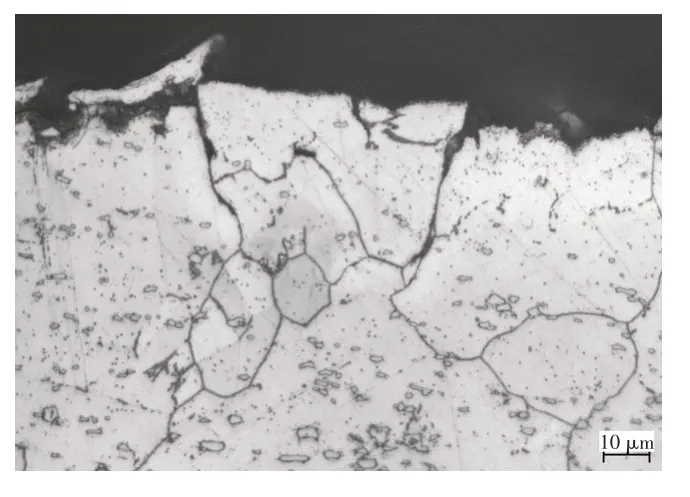

观察气门断口附近沿轴向剖面的金相组织,见图18。杆部表面有20μm左右的灰黑色氧化皮,而氧化皮上有许多微小裂纹,有的裂纹已经向基体内部的晶界扩展。

图18 断裂气门的金相组织

次表层有50μm左右的层状析出组织,不同于心部组织。文献[3]表明,当工作温度超过840℃时,奥氏体基体将析出聚焦长大成带尖角与锋棱且相当部分沿奥氏体晶界分布的粗片碳化物,所以次表层的层状析出组织证明该气门工作的温度极高。

除了断裂的气门以外,排查其他气门第二热点的组织,发现与断裂气门的一致,表面布满氧化皮和微裂纹;次表层析出“类珠光体”层状组织,见图19,说明该发动机整体工作温度过高。

图19 层状析出组织

高温的工作环境及腐蚀气氛使气门表面发生氧化,形成一层薄且脆的氧化皮,在冷热循环的工作过程中,气门基体发生膨胀及收缩,而表面的氧化皮对基体形成约束,由于氧化皮没有弹性,会在内部基体的反复抻缩过程中撕裂,氧化皮粘附在气门表面,所以气门表层组织随氧化皮的撕裂而开裂,且裂纹沿着晶界向内部扩展,直至断裂。

这是一种伴随高温氧化的热疲劳失效,由于该气门的材料是一种奥氏体钢21-4NWNb,文献[4]表明,奥氏体钢气门一般可承受700~760℃,而从失效气门表层的金相组织来看,气门的工作温度远超过所能承受的范围,因此建议更换更高耐热等级的气门材料,如Ni30、INCONEl751等,这些耐热合金的工作温度可达到870~900℃,其疲劳强度和耐腐蚀性均超过了奥氏体钢[4]。另外也可通过改变气门结构来降低自身的温度,如采用中空充钠的方式,通过金属钠将热量传输,防止热量堆积,可使盘部区域最高温度降低100℃以上[5]。

2.4 热应力开裂

某匹配工程机械的发动机在用户使用过程中,相继有排气门断裂现象发生,排气门断在杆部和盘部交接处(第二热点),如图20所示,断口形态为疲劳断口,见图21。另外同缸中的另一支排气门在大体相同的部位周圈上有多处裂纹存在,见图22,裂纹打开后呈现为多个起始于表面的疲劳区,微观形态为沿晶疲劳形态,见图23、图24。

图20 断裂位置

图21 疲劳断口

图22 同缸另一支排气门杆部裂纹

图23 多源疲劳

图24 沿晶疲劳

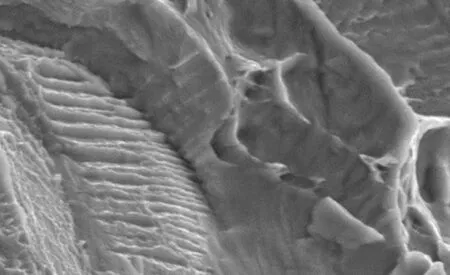

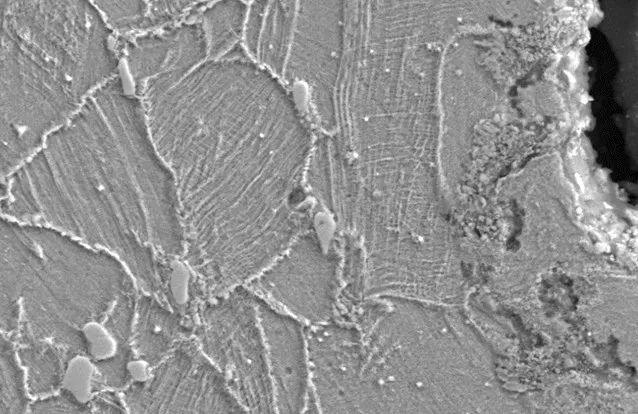

观察杆部轴向剖面的组织,可见表面镀铬层的损坏和晶粒的挤出,见图25、图26。

次表层60μm内,可以看到原有的合金化合物的溶解以及在晶界、栾晶上的重新析出,见图27,这种组织的产生说明气门工作在高温冲击性质的工况下,表面承受极高的温度;另外图28显示了栾晶析出物弯曲及挤压剪切断裂的初始微裂纹,由此说明晶粒受到挤压并发生变形,有较高的挤压应力场存在和分布。

图25 表面金相组织

图26 镀铬层损坏和晶粒挤出

图27 次表层析出组织

图28 挤压剪切撕裂的初始微裂纹

分析应力的来源,是热冲击的工况,使气门表层快速受热而膨胀,而心部温度还来不及升高,从而导致心部对表层形成束缚,表层晶粒不能自由膨胀而产生热应力场。在使用过程中由于零件被周期性反复的加热和冷却,在金属内部形成温度梯度的交替循环,随之所引起的热应力也反复变化,从而使金属零件的材料受到热疲劳损伤[6]

这种故障应该与工程机械工作中偶有发生的“越障碍性”工况相关,每一次“越障”导致气门表面温度瞬时升高,而心部温度还来不及升高,从而使内部产生热应力,排气门频繁受到的短时高温冲击,热应力反复变化,致使表面层3~5个晶粒深度范围内晶界、栾晶挤压变形,晶粒脱落,继而诱发了后续的疲劳开裂。

由于工程机械发动机的气门材料为21-4NWNb,该材料无法承受“越障碍性”工况所带来的频繁高温冲击,故气门选材不合理,建议更换耐热级别更高的材料。

3 结束语

发动机气门的失效原因包括装配问题,热处理问题,选材问题及使用问题等,所表现的失效形式也各不相同。气门的失效会引起严重的连带问题,影响整台发动机性能,因此应关注气门失效的真因。对几种典型的气门失效案例进行深入分析研究,为气门设计、制造、装配和使用提供借鉴,以减少由此所带来的失效,提高气门的使用寿命,提升发动机的品质和产品的信誉度。