锥面辊无软带表面淬火新技术

中国第一重型机械(集团)有限责任公司 (黑龙江 161041) 刘时雨

连轧机辊道用锥面辊无软带表面淬火历来是热处理技术难题,国内外通常采用以下方法进行。

1.火焰淬火

4块仿弧形火焰加热器均匀布置在锥面辊淬火面四周,每块火焰加热器下部固定弹簧顶针,其圆头部与辊锥面接触,加热时由顶针控制加热器内弧面与锥面辊不同截面的锥面保持等距。加热器下部设有喷水孔冷却已加热的锥面,同时冷却水也作为火焰加热器本体降温用,如图1所示。

图1 锥面辊火焰加热表面淬火

此方法在德国早已应用,可实现锥面辊无软带表面淬火,但火焰加热器制作复杂,成本高,燃气耗量大,要求操作者专业技术高,淬硬层深度及硬度均匀性控制难度大。

2.工频感应淬火

如设备条件允许,对于锥面直径差小于40mm,且最大锥面直径小于600mm及最小锥面直径大于200mm的,可采用工频感应淬火。利用工频加热功率大、透热深(深度达50mm)的特点,加热时按不同锥面直径,分几段逐步调整感应器移动速度或功率,以补偿感应器与锥面间距过大产生的能耗,保证不同直径锥面都达到淬火温度,如图2所示。

图2 锥面工频感应淬火

此方法虽实现锥面辊无软带表面淬火,但缺点也明显:①受设备及锥面辊尺寸限制,且加热效率低,电能耗费大。②锥面表面余量大(单面1mm以上),后续加工量大。③不同直径锥面淬硬层深浅不均。

3.中频感应淬火

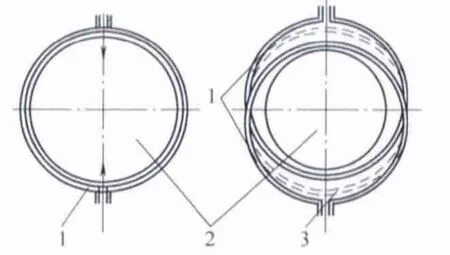

感应器是以大直径锥面为基准制作的整圆圈形,加热小直径锥面时感应器单向进给,保证感应器与工件一侧表面间距;并通过调节功率来控制不同直径锥面达到淬火温度;单独制作的喷水器随后喷水冷却实现表面淬火,如图3所示。

图3 锥面辊中频感应淬火

此方法是目前国内通用的锥面辊无软带表面淬火方式,优点是设备相对简单,自动化高。但缺点是:①受锥面辊锥度限制,不能加热截面差过大的锥面辊(锥度过大会产生螺旋软带)。②加热电效率低。③锥面表面余量大(单面0.5mm以上),后续加工量大。④表面淬硬层深度、硬度不均,变形大,影响锥面辊使用性能及使用寿命。

4.无软带中频感应淬火新技术

中频感应器双向进给加热技术很好地解决了上述技术问题。根据感应器形式及分布不同,主要有以下技术特点:

(1)双圆形感应器加热技术 感应器是以大直径锥面为基准的整圆圈形,两感应器上下摆放,在锥面对称180°两侧按锥度有规律进给,即加热大直径锥面时两感应器同心,加热小直径锥面时两感应器对应侧面保持锥面辊表面等距。喷水器单独制作,加热时始终保持与锥面辊同心(见图4)。此法优点是感应器制作简单,锥辊表面加热均匀,效率高。缺点是感应器上下布置,必须绝缘处理。

图4 锥面辊双圆形感应器加热表面淬火

(2)双半圆弧感应器加热技术 半圆弧感应器按锥面辊最大截面圆弧仿形制作,弧长略小于锥面辊最小截面周长的1/2,感应器圆弧外侧加导磁体以提高加热效率。加热过程中,两感应器在锥面对称180°两侧按锥度有规律进给。喷水器单独制作,加热时感应器与喷水器始终保持与锥面辊轴线同心,如图5所示。优点:①感应器在一个平面上,加热温度、透热层深度均匀,热处理效果好。②感应器开放式弧形,适应范围广。缺点是感应器制作略显复杂。

图5 锥面辊双半圆弧形感应器加热表面淬火

上述两种方法各有所长,很好地解决了锥面辊无软带表面淬火技术难题,保证了产品的使用性能,延长了产品使用寿命。就表面淬火质量而言,双半圆弧感应器由于两感应器在同一平面加热,加热效果更好,适用范围更广。

(20130725)