带法兰半球形零件复合冷锻过程模拟

上海桦厦实业有限公司 (201405) 张骥伟 阎东辉 林 健 陈修琳

上海保捷汽车零部件锻压有限公司 (201818) 张海英

上海交通大学 (200030) 王以华

1.引言

在现代化生产中,由于有限财政拨款,使企业采购试验模具与设备成为大问题。因此,在拟定新的工艺过程中,借助有限元法模拟起到非常重要的作用,可以确定工程过程特征。本文借助于有限元系统QFORM-2D研究带法兰空心半球形零件复合挤压过程。图1为支撑球壳零件。该零件用于汽车工业,年需量300万~500万件。为保证这些零件的竞争能力,必须采用新工艺降本增效。

图1 支撑球壳零件

2.两种成形方案

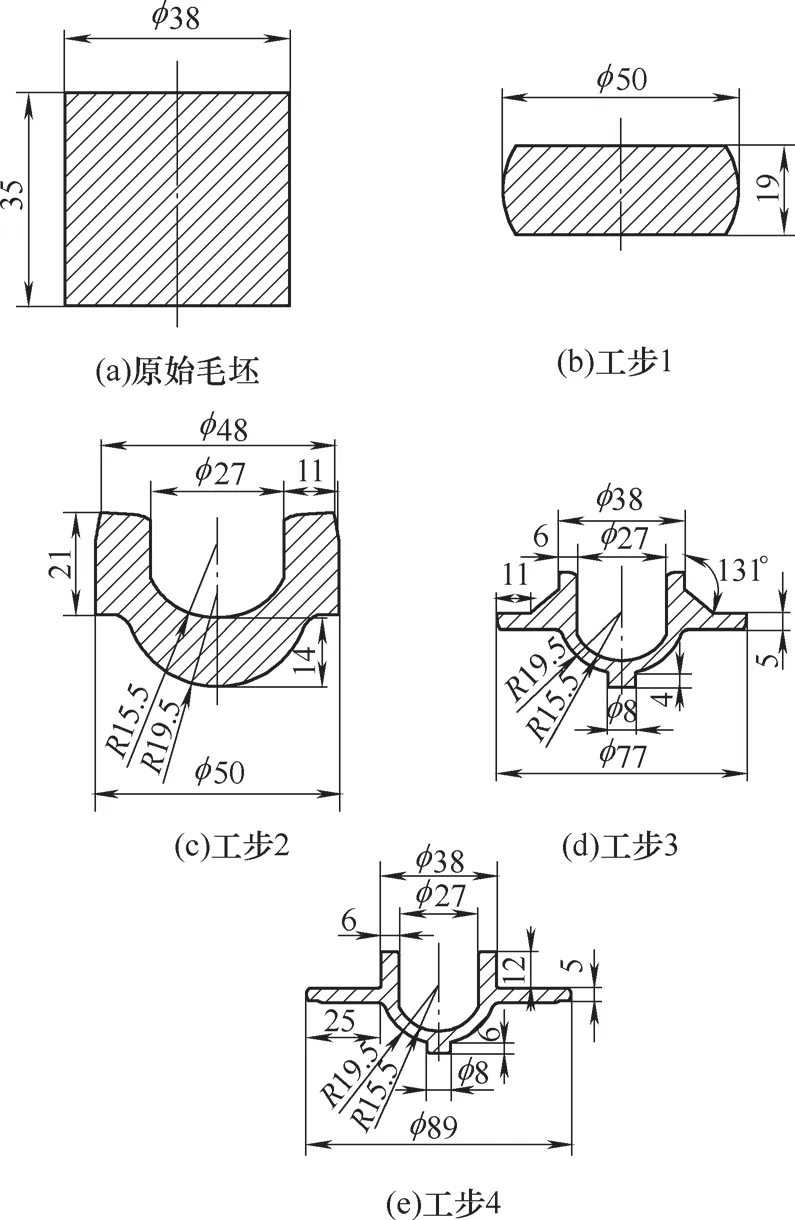

图2、图3分别给出该零件制造工艺过程略图。在第一种情况(见图2)下首先成形零件锥形部位,而第二种情况(见图3)下首先成形零件的法兰部位。方案一包括如下4个工步:毛坯镦粗→正挤半球形→复合挤压→镦粗法兰。方案二包含如下4个工步:整形挤孔→复合挤压→镦粗法兰→挤压半球形。

两个研究方案最终变形结果绝对相同,零件几何参数对应规定尺寸。将工艺参数输送到有限元系统QFORM-2D,可计算出变形程度值并确定金属流动动力学参数(当底部与壁部一样厚度时),在此条件下,变形功将最小,甚至能够给出在金属变形区每个节点变形金属物理—力学状态。

图2 方案一工艺过程

工艺过程模拟结果见图4,方案一由圆柱形毛坯变形到半球形工艺过程模拟(见图4a),在此,首先成形法兰部位,而随后的半球形挤压在工步二。在两种状况下,毛坯材料10钢,摩擦因数0.1,每一工步环境介质和毛坯温度为20℃,在6.3MN机械压力机上实施变形。

图3 方案二工艺过程

图4 带法兰半球形零件复合冷挤压过程模拟

3.结语

按照方案一最大变形力为6.1MN,而方案二最大变形力为5.5MN。分析模拟结果指出:为了获得支撑球壳,在批量生产条件下最好使用方案二。考虑先决条件是严格按照图样规定尺寸在最后挤压工步获得半球形,不再需要耗费多余工步校正零件。在方案一中,规定的半球尺寸会伴随着复合挤压而改变,并导致随后模锻工步中力的升高,甚至导致成形模具的快速磨损。与该方案类似,可以用来成形无法兰空心半球形零件。

(20130902)

——蘑菇