装备制造中锻造业节能减排的控制与管理

阳泉煤业(集团)有限责任公司装备制造管理局 (山西 045000) 王玉山

中国矿业大学(北京) (北京 100083) 李跃军

一、前言

随着中国经济崛起,装备制造业不断发展壮大,基础工业中能源利用与环境污染的矛盾日益凸显。锻造业是机械装备制造业的基础工业之一,恰恰又是高耗能、高排放行业,完全取消会使装备制造企业在锻件需求方面受到市场的很大制约,是不现实的。只有加强对锻造业的控制与管理才能取得能源利用与低碳环保之间的平衡。

锻造业常用设备有电液锤、蒸空锤、空气锤、压力机、操作机、加热炉等。其中,蒸空锤与燃煤加热炉高耗能、高排放、效率低,与当今要求节能减排、崇尚低碳经济的时代背景格格不入。对锻造业节能减排管理与控制必须从这两个方面入手。

1841年,英国人发明了蒸汽锤,到现在已有170多年历史,蒸汽锤的结构性能远落后于时代,其缺点日渐显著。早先,蒸汽锤动能来自蒸汽,这就需要工厂配备锅炉提供蒸汽,期间需要使用大量的煤,造成巨大的空气、环境污染,并且蒸汽压力经常由于环境温度原因造成锅炉供汽不稳而受到制约,压力达不到额定数值,打击力不够,直接影响生产。蒸汽中的水分再加上蒸汽温度较高,导致设备泄漏严重,而且无法彻底根治,严重影响了生产环境。另外,蒸汽锤只利用蒸汽压力和流量来做功,热能白白地浪费,压力和流量只做一次功就排空,不能回收,能源利用率极低,仅有1%~3%。

随着科技的发展,有了空压机,部分蒸汽锤的工作介质由蒸汽变为空气,空压机倒是可以源源不断地供应充足的压力空气,但噪声大,功率大导致电能损耗大,加上锻锤漏风,能源利用率也不高,造成锻件成本很高。据统计,锻造车间每吨锻锤大约需要容积20m3/min空气压缩机,是车间里主要的噪声源和能耗源。据测试,空压机在运转过程中,所辐射出的噪声可达92dB。一台320kW空压机每小时耗电320kW·h,按每天工作6h计,日耗1920kW·h,按工业用电0.80元/kW·h计算,每日仅此项电费就达1536元,每月按20天工作日计,耗费30 720元。

加热炉方面,中小型锻造企业一般配备3台加热炉。若是3台燃煤锻造加热炉,则要用优质煤作为燃料,能耗相当高,燃烧过程不易控制,炉温波动大(20~40℃),热效率偏低,仅为5%~15%,余热不能有效利用。不仅加热温度不均匀,不能保证锻坯加热质量,且产生大量污染物,严重污染环境:SO2排放超标,每吨煤燃烧时,产生2.6t CO2气体,释放出的粉尘、飞灰为6~11kg,另外还有大量有害气体,危害环境及人体健康。这些均不适应当今社会的要求,企业要想生存发展,必须加以彻底解决。

因此,我们下大力气通过技术改造,对锻造业节能减排进行了有效的控制与管理。

二、设备技术改造

1.蒸空锤的技术改造

将所有蒸空锤改为能耗低、效率高的电液锤。因电液锤主要工作部件是动力头,也称连缸梁,其结构为气、液、缸一体式,活塞锤杆是个整体,锤杆连着锤头,如附图所示。以锤杆活塞隔开缸体,活塞锤杆上腔为封闭的高压气体(氮气),下腔为液压油。工作原理称为“放油式打击”,即通过对下腔的进出油进行控制,进油活塞锤杆抬起,上腔气体受压蓄能;出油,上腔气体释放能量,完成打击。也就是所谓的“液压蓄能、气压驱动”。 液压系统采用液压泵—蓄能器—卸荷阀(二级阀)组成的组合传动恒压液源,既保证了系统的稳定性和可靠性,不损失能量,又降低了装机容量。改造时,只将控制锤杆上下运动的气缸滑阀改为动力头,保留原来可用的机身等所有部件,改造费用是新购相应设备6%左右。

电液锤工作原理

2.燃煤加热炉技术改造

我国机械工业的锻造能力已具备一定规模,年产量仅次于日本、美国、俄罗斯,居世界第四位。在我国使用的锻造加热炉中,以煤为燃料的锻造加热炉超过一半占55%(其他油炉、煤气炉、电炉分别占到33%、10%、2%),热效率低、能耗大,污染严重,调整锻造加热炉的燃料结构势在必行。

我公司地处高瓦斯煤矿,煤矿瓦斯气(煤层气)储量丰富,使用成本较低,充分燃烧后污染物排放较少,便于控制,是一种洁净方便的能源,既可以作为民用、工业燃料,也可作为化工原料。以燃气代替燃煤在锻造加热中是一种必然趋势,而煤矿瓦斯气作为一种价格相对比较低廉的燃气更具有优势。煤矿瓦斯气不但储量丰富且已经形成较为成熟、较大规模的抽放、贮存、输配系统。采用煤矿瓦斯气作为锻造加热炉的燃料对锻坯进行加热,取代原来能耗高、污染大的燃煤锻造炉是我们技改的最佳选择。但是,煤矿瓦斯气燃烧热值低,流量和浓度不稳定,很难达到1250℃左右的锻造温度。我们通过大量分析、研究、试验,最终采取了高效蓄热式高温空气燃烧技术、自动化控制技术和保温隔热措施相结合的方案,成功地实现了煤矿瓦斯气在锻造加热炉中的应用。

三、技改效能分析

通过设备技术改造后,效果如何,我们可通过计算加以详细分析。

1.蒸空锤技改效能分析

以2t自由锻锤为例,若采用蒸汽为介质,每小时消耗饱和蒸汽12t,每吨蒸汽单价87元,每天工作6h,一个月按20个工作日,所耗的动能费用为12.528万元;改电液锤后使用2台45kW电动机,工业用电按0.80元/kW·h计,每月用电费用为8640元。

按每千克蒸汽折合标煤0.129kg,每千瓦时电折合标煤0.404kg,蒸汽锤与电液锤费用比值为14.5,蒸汽锤与电液锤的热能比值为3.55(减排约72%)。

若采用空气介质,需配2台L8-60/8型空压机,单台电机功率为320kW,改造为电液锤后的设备整体容量为90kW,按每天工作6h、每月工作20天,电费为0.80元/kWh计,每月空压机用电费用6.144万元,每月电液锤用电费用8640元,空压机与电液锤的费用比值为7.1,改造费用为32万元,一年节省电费为63.36万元。

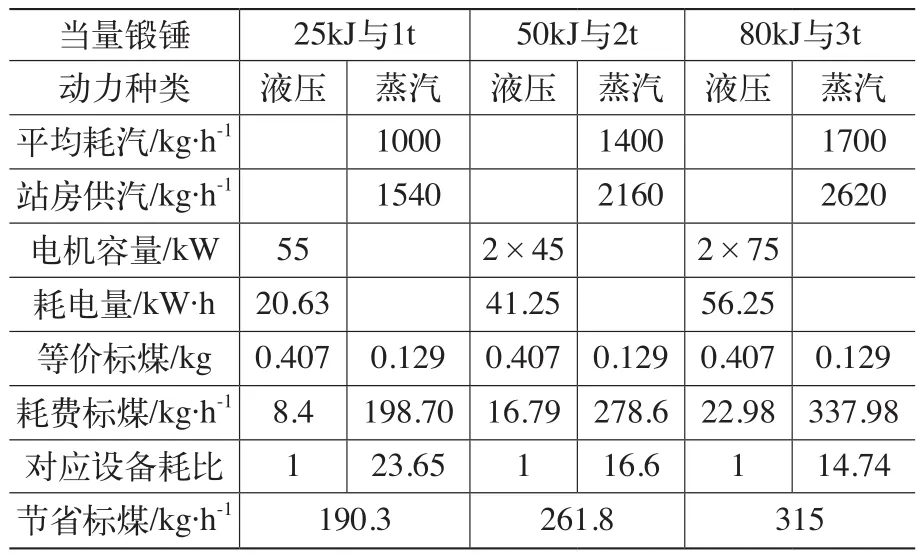

电液锤用液压油和氮气共计20万元,且可重复使用,从分析可看出,第一年就收回改造成本还有盈余11.36万元,以后每年可节省费用约60余万元,减排72%。以上是2t自由锻锤技改的效能分析,模锻锤技改效能,可对电液模锻锤动力头与蒸空两用模锻锤的能耗进行对比分析,如附表所示。

电液模锻锤动力头与蒸空两用模锻锤的能耗对比表

2.燃煤加热炉技改效能分析

(1)燃气加热炉的技术效能优势 ①用煤矿瓦斯气作为锻造加热炉燃气,合理利用了地区资源。②创造性地在煤矿瓦斯气加热炉中采用高效蓄热式燃烧技术。③针对煤矿瓦斯气特性,安装特制防爆装置,做到安全生产。④自动化控制系统实现了炉温精确控制,锻坯加热时间缩短,加热温度均匀,氧化烧损率降低,质量显著提高。⑤降低了污染物排放量,减小了对空气污染,保护了环境。⑥采用PLC自动控制系统,实现检测与控制自动化,提高了热工控制水平,改善了操作环境,降低了操作人员的劳动强度。⑦烟囱出口烟气排放温度降至130℃左右,高于烟气露点,余热回收充分。节能效果显著,比常规加热炉节能30%~40%。

(2)燃气加热炉的主要技术性能指标 ①加热温度可达1250℃,满足普通碳素钢锻造加热温度的需求,炉温可精确控制至±10℃,降低氧化烧损率,烟囱出口的烟气排放温度130℃左右,余热回收充分。②烟尘排放浓度13.18mg/m3,SO2排放浓度49.3mg/m3,氮氧化物排放浓度77.5mg/m3,废气排放全都优于GB9078—1996《工业炉窑大气污染物排放标准》的要求。

(3)燃气加热炉的经济与社会效益分析 第一,直接经济效益。据实际生产统计,燃煤加热炉加热锻坯成本每吨约800元,现在使用煤矿瓦斯气后,成本为213元/t。以每台瓦斯炉每月加热锻件65t计算,一台炉一年可降低成本45.786万元。

第二,间接经济效益。瓦斯锻造加热炉是在贫氧状态下弥散燃烧,可降低被加热金属的氧化烧损。由于燃烧过程可控,因而炉温分布均匀,加热质量大幅改善,产品合格率大幅提高。燃煤锻造加热炉由于炉温不易控制,经常出现过烧现象,既浪费了材料,又影响了工期,对企业的声誉也造成负面影响。另外,使用瓦斯锻造加热炉以后,点炉的时间由原来的2~3h缩短到现在的10min左右。产品加热质量及材料利用率的提高、辅助加热时间的缩短客观上都降低了生产成本,提升了产品的利润空间,实现了效益更大化。

第三,社会效益。①降低了排放,减小了污染,保护了环境。煤矿瓦斯气在锻造炉中燃烧比较完全,减少了CO2、SO2排放;在燃烧过程中,由于采用蓄热式高温空气燃烧技术,燃气在贫氧状态下弥散燃烧,没有火焰中心,炉内NOx生成物大大减少,NOx排放量降低至100×10-6以下(比较以煤作燃料的锻造炉,减少氮氧化物排放量30%~40%),完全达到国家级排放标准。②劳动强度降低。采用煤矿瓦斯气锻造炉加热技术后,燃烧采用计算机控制,实现了检测与控制自动化。操作人员在控制室就可以完成点火、加热等基本操作。炉膛温度、排烟温度都不需要人工采集,大幅降低了操作人员的劳动强度,减少了热辐射对操作人员的伤害。

四、结语

实践证明,装备制造业中的锻造企业通过成功的技术改造,可以取得效益与环境的双赢,只有走科技创新之路,再加上科学的管理,才能有企业生存和可持续发展的广阔前途。

(20130822)