自动化生产线与机器人应用引发锻压生产工艺变革——2013中国国际金属成形展览会特别报道

本刊记者 王建宏 李贵霞 朱光明 张 静

2013年9月24~27日,作为《金属加工》杂志一直跟踪参与并报道的中国国际金属成形展览会,如期在上海世博馆召开,本届展会主题为“智能与绿色 & 转型与升级”。从展会看,展品紧密扣题,展示了大量节能节材、减少污染排放、降噪、降低劳动强度、增加有效工作时间、提高产品精度、增加柔性加工、提高产品质量及美观的产品与相关技术。以零部件而言,采用新工艺节能降耗、采用有色金属新材料、提升产品表面质量是其最大特点。以锻压设备而言,配备自动化装置与机器人的锻造、冲压高效生产线是2013年最显著的特点。

螺旋压力机配套机器人成自动锻造生产线

记者在展会现场发现,越来越多压力机设备商与机器人厂商联合研制自动锻造生产线,实现了锻件上下料的自动化,如武汉新威奇、安阳锻压、湖北富升等,且已交付用户使用。

以武汉新威奇为例,2009年由其研发的电动螺旋压力机半轴齿轮自动化锻造生产线在青岛胶州投入生产,该生产线由中频加热炉、J58K-1000型数控电动螺旋压力机、J58K-630型数控电动螺旋压力机、自动喷石墨装置、上下料机器人及其他辅助设备组成。实现了从原料加热→上料→粗锻→喷石墨→锻件移位→精锻→下料等全过程的无人化全自动操作,上下料采用ABB公司铸造专家版6自由度工业机器人。随后,2010~2012年第二、第三条半轴齿轮全自动锻造生产线陆续交付并实现投产,并且在原有基础上对锻造工艺进行了改进,研发了最新的粗锻齿面朝上、精锻齿面朝下的新工艺。

热模锻压力机采用机器人或步进梁传送装置

热模锻压力机是主要的模锻设备之一,适用于大批量、精度高的模锻产品,广泛用于汽车、航空等领域。目前发展趋势是热模锻线采用机器人或步进梁自动传送装置,实现毛坯下料、加热、模锻、切边及精整等工艺过程的自动化。目前SMS、伏龙涅什、小松、栗本、住友、精勇精锻、富京、二重、扬锻等有相关产品和周边技术。展会现场本刊记者目睹了中国二重EXY168MN热模锻自动锻造线项目及相关合作协议和技术。此项目机器人系统部分来源于潍坊西水。

据了解,此热模锻自动锻造线在行业内是比较少的,本刊记者在收稿中获知一拖锻造厂有EXY125MN锻压机,其关键设备引进德国先进技术,与辊锻机、切边机、扭拧机及校正机,并配以机械手和运输链,组成了一条自动化生产线,压力机可以完成压弯、预锻工序,生产锻件主要为曲轴、前梁、齿轮等,由于所生产的零件精度高,生产效率也高,因此,在现代化的汽车工业生产中发挥着重要的作用。

德国锻压设备商拉斯科公司是锻锤的先驱,也是世界上少数将变频器应用到螺旋压力机上的企业。拉斯科在锻造自动化方面,1974年开发了第一台LASCO锻造机器人,1995年开发了第一台用在全液压双动模锻锤的LASCO锻造机器人,2001年开发了以主从动方式为基础的锻造机器人。此次展会,拉斯科展出的锻造工业自动化专家系统,全自动锻锤生产线引起了用户的关注。此条生产线包括全液压双动模锻锤,配备专用夹钳的两个锻造机器人,以及自动上料、卸料系统。

机器人尤其多轴机器人,在锻压行业如装配、搬运、拆垛、码垛、上下料、喷涂等环节的广泛应用,引发厂商悉数在展会亮相,如库卡、发那科等。

传统步进梁采用来自主机的动力,或单独采用液压、气动或电动机来实现步进工作,往往存在结构复杂庞大,制造和维护困难,适应面窄等缺点,此次库卡展出的步进式机器人,通过机器人驱动式步进系统实现梁的步进动作,极大地简化了传统步进梁结构。通过移动机器人即可实现快速换模,而无需拆装步进梁。而通过更换夹紧块,调整步进距离与机器人运动轨迹就能适应不同产品生产需求,极大提高了系统柔性。

中国二重EXY168MN热模锻自动锻造线项目

发那科

库卡

拉斯科锻造工业自动化专家系统展位

发那科M-710/50ic机器人锻压工件上下料系统,通过专业减震结构设计手爪,提升系统节拍及系统稳定性的同时,在锻压动作过程中,保证机器人手爪始终夹持工件;手爪散热结构设计,管线特殊材料隔热保护及机器人软浮动功能,夹持高温锻件实现稳定锻打,从而避免锻打动作完成后瞬间抬起工作,工件卡模和产生位移精度等问题。

伺服及数控系统提升生产效率与产品精度

伺服冲压压力机是以伺服电动机为动力源,同时具有伺服控制电路系统来驱动的冲压机械,具有节能、工艺灵活、加工材料及产品多样化等优点。被称为第三代压力机技术的伺服冲及高速冲最初由日本会田、小松公司推出,天田、AMINO、FUJI-STEEL、放电精密、H&F等公司跟进,使得伺服冲床短时间内占到日本机械30%以上。随之欧美企业跟进,美国WIEDEMANN、W.A.WHITNEY、德国舒勒、通快、NIXOORF DARADORN、西班牙法格、瑞士RASKIN等公司都进行了研究,发展很快。

本届展会有会田、扬力、舒勒、小松、金丰、协易、中兴西田等厂家推出可实际应用的伺服冲压设备。扬州恒佳机械展出了全伺服数控折弯机,较之液压传动具有更快的响应速度,同时具有高精度、无油污、低噪声的优势;板料自动化折弯主要由数控折弯机、取料和出料站、定位装置及折弯机器人等组成,能完成自动上料、定位、折弯、卸料等工序,从而加工出尺寸、形状不同的钣金制件。

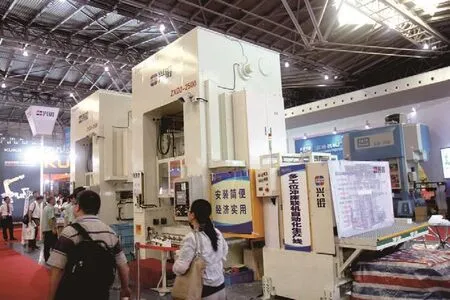

目前,中国大型多工位压力机在汽车行业应用刚刚起步,是未来发展趋势之一。中兴西田展出的多工位冲压联机生产线,由两台或三台多工位冲床组成,代替5000kN或更大单机冲床,投资降低达30%,既可连线使用又可单独使用,灵活高效,维修方便。此联机生产线实现8面全程导向,有效地抵抗偏心负荷,强制润滑,综合精度高。多工位搬运机械手采用伺服控制,能保持良好同步性,操作简单。

冲压自动化装备应用日趋成熟

HB0420型全伺服折弯机

冲压自动化装备指材料供给、送料系统、换模、冲压机调整与运转、冲压过程中的检测报警系统等作业过程自动化,将这些技术应用到冲压生产流水线的相应环节,从而实现冲压生产过程的自动化。此次展会展示的主要是拆垛、上下料、冲压工位间移料装置,主要特点是生产效率高,可节省大量生产面积和设备投资,降低工人数量。本届展会上欧立美克、汉达机械、顺哒机械等企业都有展示。

板料数控自动化折弯机

中兴西田多工位冲压联机生产线

欧立美克两轴伺服RNY机械手

汉达机械工位间移料装置

顺哒机械冲压三次元移送装置

山东大王金泰热冲压自动生产线展示

欧立美克展出的两轴伺服RNY机械手,具有极高自由度,是冲压机间材料搬运的新一代生力军。装载AC伺服电动机,机械动作具有极高的自由度,能够完成多种多样的动作;汉达机械展出的工位间移料装置,大幅提高了生产效率。

顺哒机械展出的冲压三次元移送装置可适用于2000~10000kN冲压压力机,此移送装置采用日本富士伺服电动机及Motion伺服驱动系统,送料杆采用铝挤型管材配合线形滑轨及精密滚珠与螺杆传动,可准确、稳定搬运工件,高效率同步计算机处理通信模组,避免传送装置相互干涉,安全性高。

山东大王金泰超高强度钢板热冲压成形生产线在现场也进行了展示,此项目拆垛系统设有定位、无料检测装置、对中机构、料片双张检测机构;上料机构实现标准化,灵活组合可实现单料片、双料片、四料片上下料;换模方式为双移动工作台T型侧移出,整线实现完全自动化控制。

(20131024)

编后语:

随着近年来,人力成本增加,行业发展形势趋于节能减排、高效环保,带来了对企业转型升级的诉求,不少企业已在自动化方面进行了投入,生产效率得到提高,人力成本得到降低,实现了企业的跨越式发展。本届展会就自动化方面,无论是在锻压行业的机器人、伺服数控技术、冲压自动化装置,还是多工位联线生产,亦或是整套自动化生产线等,都吸引了参观者的驻足与关注,相信自动化生产线与机器人的应用将极大推进锻压行业的快速发展与升级,引发锻压界的巨大变革。