脱脂工艺对光固化3D打印堇青石陶瓷性能的影响

朱俊逸, 张成, 罗忠强, 曹继伟, 刘志远, 王沛, 刘长勇, 陈张伟

脱脂工艺对光固化3D打印堇青石陶瓷性能的影响

朱俊逸, 张成, 罗忠强, 曹继伟, 刘志远, 王沛, 刘长勇, 陈张伟

(深圳大学 增材制造研究所, 深圳 518060)

光固化3D打印是制造高度复杂结构陶瓷的一种有效方法。打印的样件需要经历脱脂和烧结等热处理才能成为可用的陶瓷件, 脱脂工艺对打印件性能影响巨大。本工作通过研究脱脂工艺对DLP光固化3D打印制备的堇青石陶瓷性能的影响规律, 建立缺陷抑制策略。比较并分析了脱脂气氛和升温速率对陶瓷样件的表面裂纹和元素分布状态的影响, 还对比进一步烧结后样件显微组织、尺寸收缩率、相对密度和弯曲强度等性能。研究发现脱脂气氛对样件各性能影响最大, 使用氩气脱脂可显著降低表面裂纹, 提高相对密度与弯曲强度; 并确定最佳升温速率为1 ℃/min。最终获得表面完整无裂纹且相对密度为(94.6±0.3)%, 弯曲强度为(94.3±3.2) MPa的堇青石陶瓷样件。本研究为光固化3D打印堇青石陶瓷的无缺陷制造与应用提供了科学依据与技术参考。

堇青石陶瓷; 光固化3D打印; 脱脂; 烧结; 性能

堇青石(2MgO·2Al2O3·5SiO2)具有热膨胀系数低、热导率小、机械强度较好等优良性能[1-3], 且原料来源广泛、价格低廉, 在结构陶瓷、耐火材料、多孔材料、节能环保等领域有着广泛应用[4-5]。目前堇青石蜂窝陶瓷设计和制造在薄壁结构、孔洞连通性和形状控制等方面存在诸多问题[6-7]。普遍采用模具挤出成形工艺制备, 需要针对不用类型孔道结构设计对应的模具, 制件还需后续机械切割等加工。设计制造周期较长, 而且孔洞结构难以调控, 规格较为单一, 无法制造具有复杂结构的三维宏观孔洞结构。增材制造技术有望为解决上述问题开辟新的途径, 设计和制造性能优异的具有复杂孔洞结构的堇青石蜂窝陶瓷[8-11]。

目前可用于陶瓷的增材制造技术种类较多[12], 包括立体光固化成形技术(Stereo lithography, SL)[13]、数字光处理光固化技术(Digital light processing, DLP)[14-15]、挤出直写成形技术(Direct ink writing, DIW)[16-17]、喷墨打印成形技术(Ink jet printing, IJP)[18-19], 熔融沉积成形技术(Fused deposition modelling, FDM)[20]和选择性激光烧结/熔化成形技术(Selective laser sintering/Selective laser melting, SLS/ SLM)[21-23]等。上述技术的原理都是通过计算机将三维物体模型分割为离散的二维截面, 再通过层层叠加的成形方法将材料堆积成三维实体。因此从理论上讲, 增材制造可以成形任意形状的陶瓷零部件。与传统的等材和减材制造不同的是, 增材制造过程不需要模具和多道加工工序。目前可用于陶瓷件制造的3D打印工艺中, 基于面曝光的DLP光固化工艺以其优越的成形精度和效果成为最具前景的陶瓷3D打印技术[24]。DLP技术是通过面光源的投影曝光实现单层的固化。能在紫外光下聚合固化的液态树脂和陶瓷粉体等原料混合配制出光敏浆料, 计算机根据每个截面的轮廓线控制紫外光照射相应区域, 浆料固化形成一层截面, 重复上述过程, 新固化的一层粘结在前一层上直至样件成形完毕。随后取出样件并通过脱脂烧结等后处理最终得到陶瓷。

目前光固化陶瓷增材制造多集中在氧化铝[25]、氧化锆[26]、羟基磷灰石[27]、碳化硅[28]等材料, 而堇青石陶瓷及其复杂结构光固化增材制造方面的研究还比较缺乏。深圳大学陈张伟团队在浆料制备与性能以及打印工艺与尺寸精度等方面开展了部分相关工作[24,29-30]。因此, 本工作在上述研究基础上, 通过DLP光固化成形堇青石陶瓷样件, 制备样件后通过选择空气与氩气两种气氛, 以不同脱脂升温速率对样件进行脱脂处理, 分析比较不同气氛和不同升温速率脱脂后陶瓷样件的表面裂纹情况以及元素分布情况。之后对脱脂样件进行烧结处理, 对比烧结后样件显微组织、各方向尺寸收缩率、相对密度和弯曲强度等表征结果。最终获得表面完整无裂纹且力学性能良好的堇青石陶瓷样件, 从而为3D打印堇青石陶瓷的应用提供基础。

1 实验方法

1.1 实验材料

本研究使用的是体积分数为45%的堇青石浆料,其中堇青石粉末的粒径为50=3 μm, 采用1,6-己二醇二丙烯酸酯(HDDA)和三羟甲基丙烷三丙烯酸酯(TMPTA)作为树脂单体, 乙醇胺(TEA)作为分散剂, KH-570为表面活性剂, 三三甲基苯甲酰基(TPO)作为光引发剂。制备方法如下: 首先将两种树脂单体TMPTA和HDDA按一定比例混合并搅拌10 min。之后分三次加入陶瓷粉末与分散剂TEA搅拌至均匀后加入表面活性剂KH-570, 全部加入之后得到预制浆料。随后加入氧化锆珠并放入球磨罐, 球磨14 h后加入光引发剂TPO球磨2 h, 保证陶瓷粉末充分散混合。最后过滤出浆料中的氧化锆珠并对浆料进行消泡处理, 即获得可用于光固化的浆料。原料比例细节可参考文献[24]。

1.2 DLP光固化增材制造

通过Solidworks软件进行三维样件实体建模, 在打印前通过打印机自带的软件对模型进行切片, 之后调整曝光参数进行打印。本研究使用商用上拉式DLP光固化陶瓷打印机(Ceraform100, Longer, China)进行打印, 其设备原理如图1所示。设备主要分为三个部分: 样件打印装置、浆料存储装置以及紫外光源。样件打印装置由一个可以上下运动的螺杆机构和一个可拆卸的样件打印平台组成。启动打印后, 通过控制样件装载平台与浆料槽的距离来控制层厚和成形。浆料存储装置由一个透光的玻璃槽和刮刀固定装置组成。玻璃槽上覆盖有一层0.2 mm厚的弹性离型膜以利于固化样件与浆料槽分离。每打印完一层, 浆料槽倾斜10°使得浆料槽与固化样件分离, 之后浆料槽旋转一周, 通过固定的刮刀装置使浆料刮平并重新均匀覆盖在槽内。经过层层堆叠固化最终形成样件。本研究根据要求制备了10 mm× 5 mm×3 mm和50 mm×5 mm×5 mm的长方体样件。

1.3 热重分析与脱脂、烧结处理

本研究使用的浆料为有机树脂与陶瓷粉末的混合体, 在样件的脱脂处理过程中, 有机树脂与其他有机添加剂会受热分解, 烧结过程中, 样件陶瓷颗粒的液相反应也会导致样件质量有所变化。利用同步热分析仪(STA409PC, NETZSCH, 德国), 来确定样件脱脂的温度范围和脱脂速率, 在空气气氛下以10 ℃/min升温速率加热到1400 ℃。根据热重分析结果制定脱脂烧结工艺曲线。将样件放入通有氩气的管式炉(中国合肥费舍罗热能技术有限公司)和空气的箱式炉(中国合肥科晶材料技术有限公司)中, 在不同的升温速率下进行脱脂处理, 使用转子流量计控制管式炉的氩气流量为100 mL/min。

1.4 样件性能表征

通过测量烧结前后样件、、方向尺寸并根据式(1)计算样件在各个方向的收缩率。

式中,0和1分别为脱脂烧结前后样件在某一方向上的尺寸。使用阿基米德原理计算样件的密度, 本研究中堇青石的理论密度为2.60 g/cm3。根据GB/T 6569-2006(三点弯曲)使用万能拉伸机以0.5 mm/min速率加载, 测量样件的弯曲强度, 其中跨距为30 mm,弯曲样件的尺寸约为45 mm×4 mm×4 mm, 测试中每组实验样件个数为5。使用超景深数字光学显微镜(VHX-5000, Keyence, 美国)进行宏观形貌和尺寸评估, 使用扫描电子显微镜(ProX, Phenom,美国)对样件进行微观结构表征, 并使用内置X射线能谱分析(EDS)对样件进行元素分析。

2 结果与讨论

2.1 热重分析及脱脂和烧结曲线制定

热重分析试验结果如图2(a)所示, 从图中可以看到, 测试温度从100 ℃升至300 ℃时, 样件质量的损失缓慢增加, 在300 ℃左右质量损失稍有增大, 同时从热差曲线可以看到在300 ℃左右出现一个放热峰, 在这个阶段样件中的硅烷偶联剂及分散剂开始反应热解。但是由于含量较低, 质量损失较小, 放热反应也不是很明显。从400 ℃开始到600 ℃,样件的质量损失剧烈增加, 表现出明显的放热反应, 在这个阶段样件中大量的有机树脂反应热解。继续升温至1400 ℃, 质量损失基本保持稳定不变, 说明在600 ℃以上样件中有机物几乎完全脱除, 因此设定脱脂完成温度为600 ℃。

图2 堇青石陶瓷生坯的热重分析结果与脱脂和烧结曲线

(a) TG/DSC curves; (b) Debinding curve; (c) Sintering curve

根据热重分析结果, 设定样件分别在氩气气氛管式炉和空气气氛箱式炉从室温至600 ℃具体的脱脂升温曲线如图2(b)所示。将脱脂升温速率分别设定为0.1、0.5、1、3和5 ℃/min。脱脂完成后随炉冷却至室温, 观察样件表面裂纹情况, 随后将样件放入空气气氛的高温烧结炉中进行烧结, 烧结曲线如图2(c)所示。

2.2 脱脂样件微结构

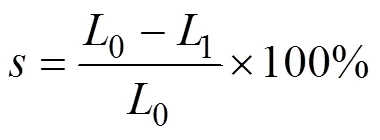

在陶瓷的后处理过程中, 脱脂阶段会形成裂纹, 这严重影响了烧结后的陶瓷性能。观察在空气气氛下以不同的升温速率脱脂后的样件表面裂纹情况。图3(a~e)分别为升温速率0.1、0.5、1、3和5 ℃/min脱脂后的样件表面, 从图中可以发现, 当升温速率为0.1 ℃/min时, 样件表面的裂纹最多, 并且裂纹的宽度和深度也是最大。随着升温速率提高, 样件表面裂纹数量逐渐减少。当升温速率升高到1 ℃/min时,样件表面只有少数两三条较大的裂纹。而当升温速率从1 ℃/min继续增大时, 样件表面又开始出现微细裂纹, 表面微细裂纹数量也继续增加 (5 ℃/min)。出现这种情况的原因主要是当以较慢的升温速率脱脂时, 脱脂时间较长, 而有机物分解从300 ℃已经开始, 在高于300 ℃的脱脂环境下保温足够长时间后, 有机物的分解已经完成。如果升温速率较慢, 脱脂炉中温度还未达到设定的600 ℃, 此时样件中的陶瓷粉末在高温下长时间保温, 可能会聚集, 形成孔隙并在样件表面发展为裂纹。而当升温速率过快时, 样件的热解速度加快, 气体不能够完全由粉末间隙排出, 有机物短时间内热解气化在样品内部空间膨胀产生较大应力, 从而引发样件产生裂纹用以排出过量气体。这说明当使用粉末体积分数较小的浆料在空气炉中进行脱脂时, 升温速率并不是越慢越好, 从图3中可以看到在空气气氛中脱脂升温速率为1 ℃/min时样品表面质量最好, 但是此时仍然存在少量裂纹。

图3(f~j)是在氩气气氛下脱脂后的样件表面宏观形貌, 对应的脱脂升温速率分别为0.1、0.5、1、3和5 ℃/min。在氩气气氛下脱脂的样件表面呈现黑色, 这是由于在脱脂过程没有氧气的参与, 有机物中的C无法反应而继续留在样件中, 导致样件呈现黑色。在氩气气氛中以低升温速率进行脱脂时, 样件的表面裂纹情况呈现出与空气气氛脱脂截然不同的情况, 使用氩气脱脂在较低的升温速率下脱脂后样件表面完整, 不产生裂纹。图3(f~h)中样件的表面都表现完整没有观测到宏观裂纹。而当升温速率达到3 ℃/min时, 样件表面出现宏观裂纹, 继续升高到5 ℃/min, 裂纹有增多趋势。另外, 在脱脂完成后以3和5 ℃/min升温脱脂后的样件整体表面呈现出与0.1、0.5和1 ℃/min升温速率不同的颜色——灰色, 说明表面样件中有机物尚未分解完全。

图3 不同升温速率脱脂后的样件表面宏观形貌

In air: (a) 0.1 ℃/min; (b) 0.5 ℃/min; (c) 1 ℃/min; (d) 3 ℃/min; (e) 5 ℃/min; In argon: (f) 0.1 ℃/min; (g) 0.5 ℃/min; (h) 1 ℃/min; (i) 3 ℃/min; (j) 5 ℃/min

2.3 EDS物相分析与烧结件显微结构

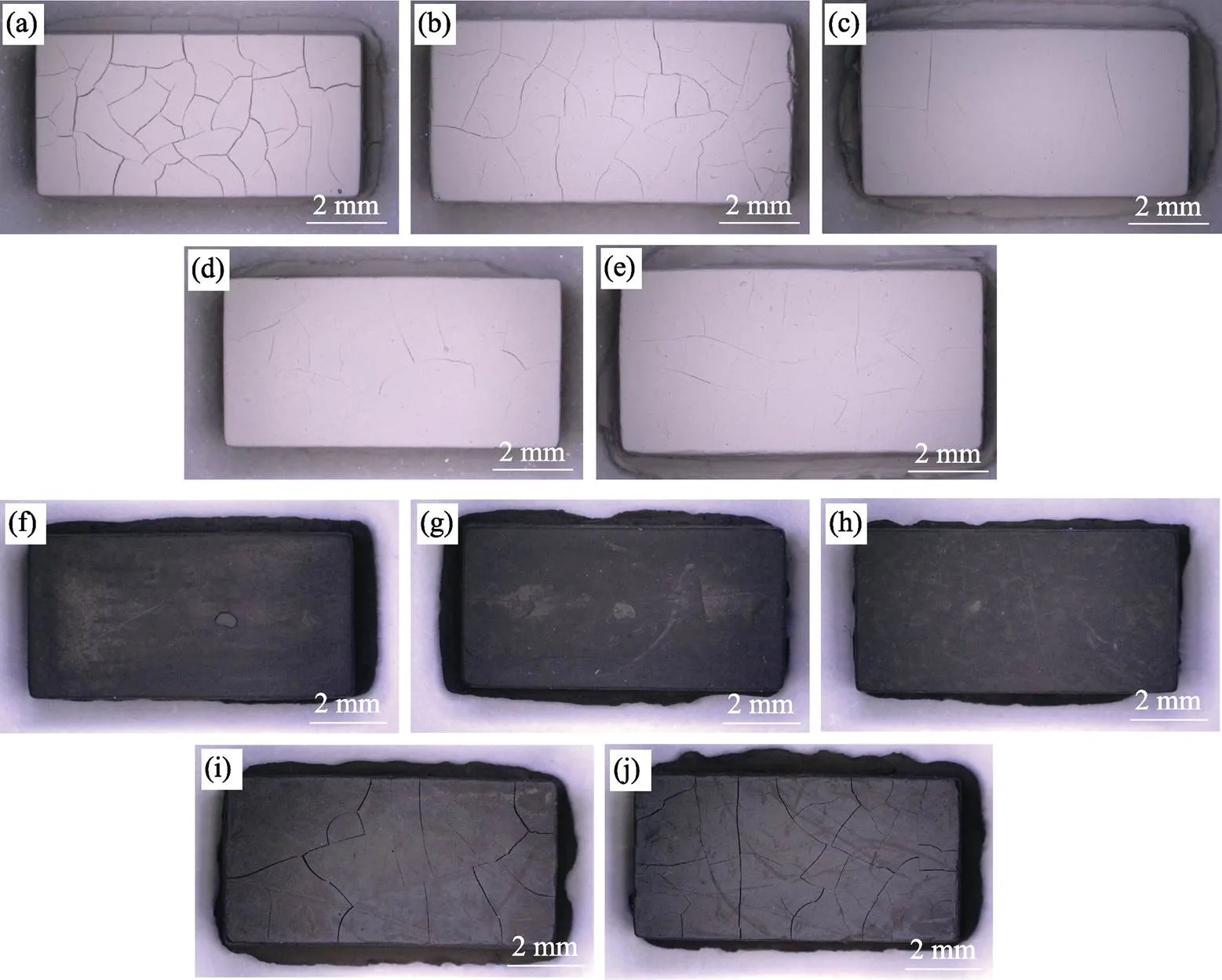

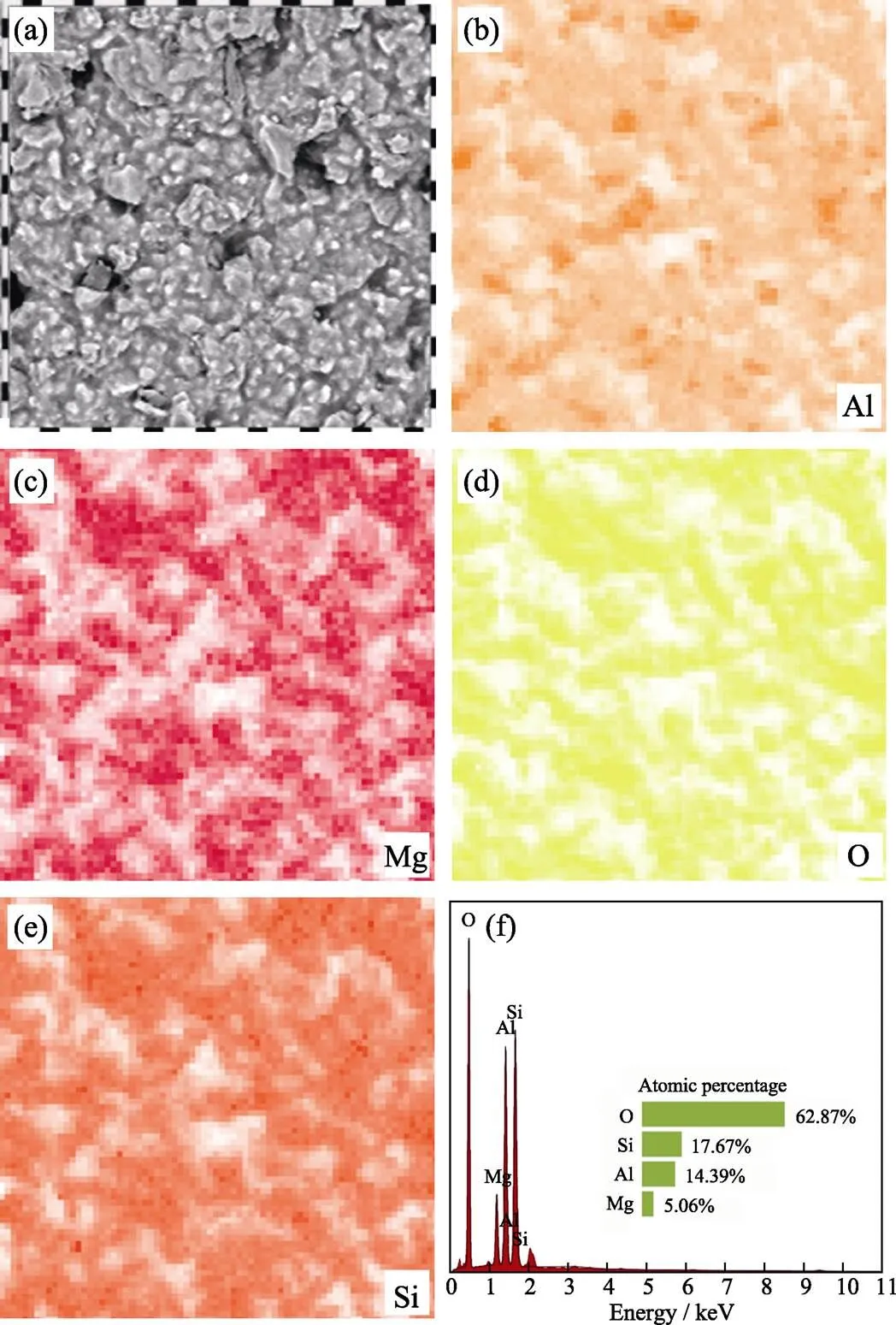

低升温速率下, 两种气氛脱脂后的表面裂纹状况表现截然相反, 而在两种气氛下脱脂后最大的区别在于C元素的存在与否。实验通过EDS分析比较了在空气与氩气气氛中, 以1 ℃/min升温速率脱脂后的样件表面元素分布情况, 结果如图4和图5所示。两者都存在O、Si、Al、Mg四种元素, 相对原子比例差别不大(分别为15.6 : 4.6 : 3.7 : 1.0和15.0 : 4.2 : 3.3 : 1.0)。不同的是,在氩气气氛下脱脂后的样件中存在C元素。通过观察元素的分布(图5(d)), 发现C元素主要分布在粉末之间的空隙, 表明在脱脂后C元素以玻璃态形式存在于粉末之间的空隙, 阻止了陶瓷样品中粉末的聚集。同时在整个样件中起到骨架的作用, 也能够协助阻止样件在脱脂后坍塌变形。这是在氩气气氛中以0.1、0.5和1 ℃/min的升温速率脱脂后没有产生与在空气中脱脂类似裂纹的重要原因。

图4 空气气氛下脱脂后样件的EDS元素分析

(a) SEM image; EDS mappings of (b) Al, (c) Mg, (d) O and (e) Si; (f) EDS spectrum

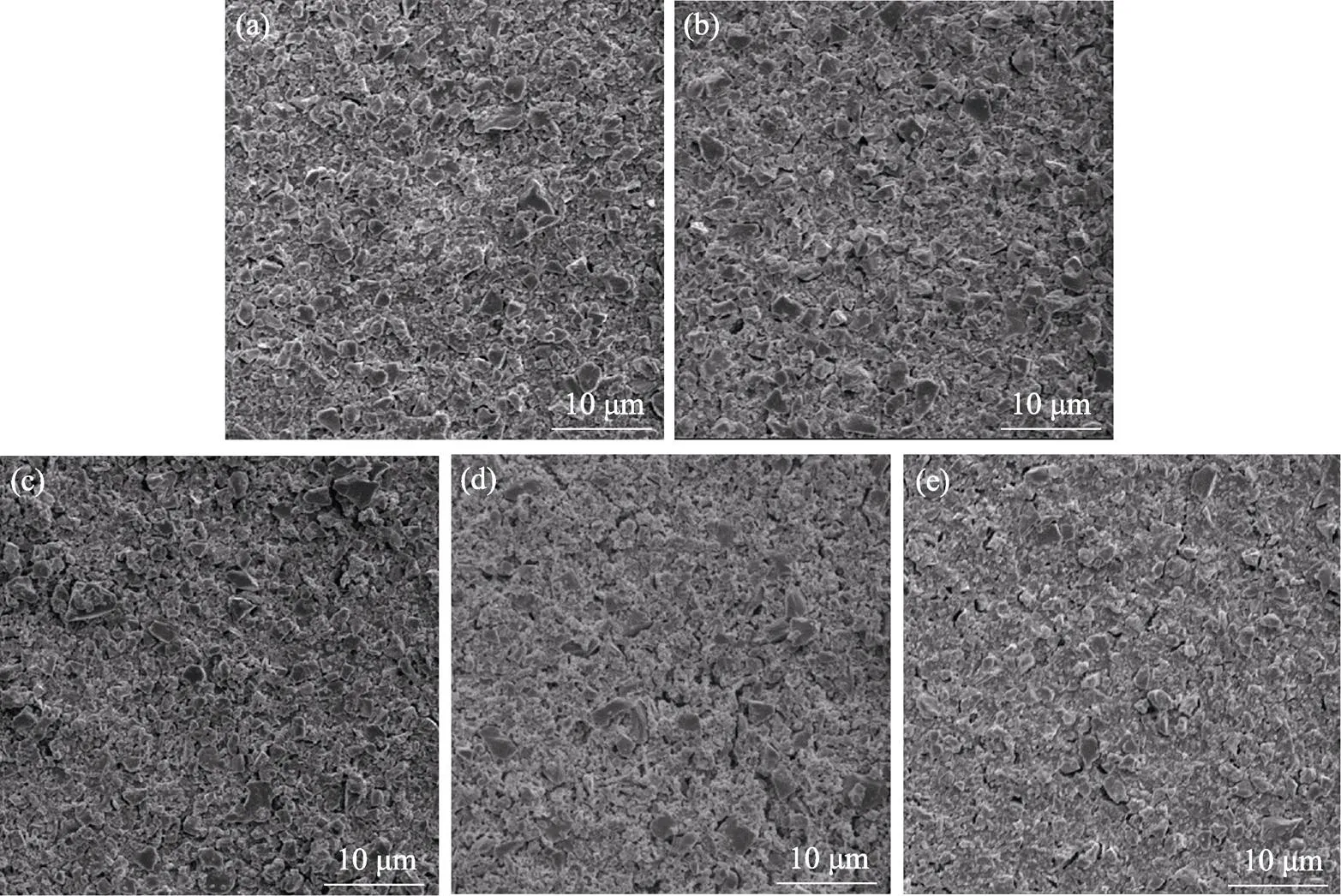

在空气气氛中脱脂后, 陶瓷坯体非常脆弱, 只要轻微受力即坍塌成零碎状颗粒, 无法取样放入扫描电镜观察其样件完整表面微观形貌。本研究只通过电镜观察了氩气气氛脱脂后的样件表面形貌, 如图6所示。从图中可以看到, 当升温速率较低时, 粉末排列紧密, 仅在粉末间存在少量空隙用于排出有机分解物; 当升温速率升高到3 ℃/min时, 表面开始出现微观裂纹, 且随着升温速率的升高, 裂纹数量增多, 这是由于升温速率过快导致有机物短时间内剧烈分解来不及从粉末间隙排出去, 引发的空间膨胀应力超过了陶瓷颗粒间的结合力, 从而产生表面裂纹。因此, 在氩气气氛中以较低的升温速率脱脂可以有效抑制样件表面微细裂纹。

图5 氩气气氛下脱脂后样件的EDS元素分析

(a) SEM image; EDS mappings of (b) Al, (c) Mg, (d) C and (e) O; (f) Si; (g) EDS spectrum

2.4 样件收缩率和致密度

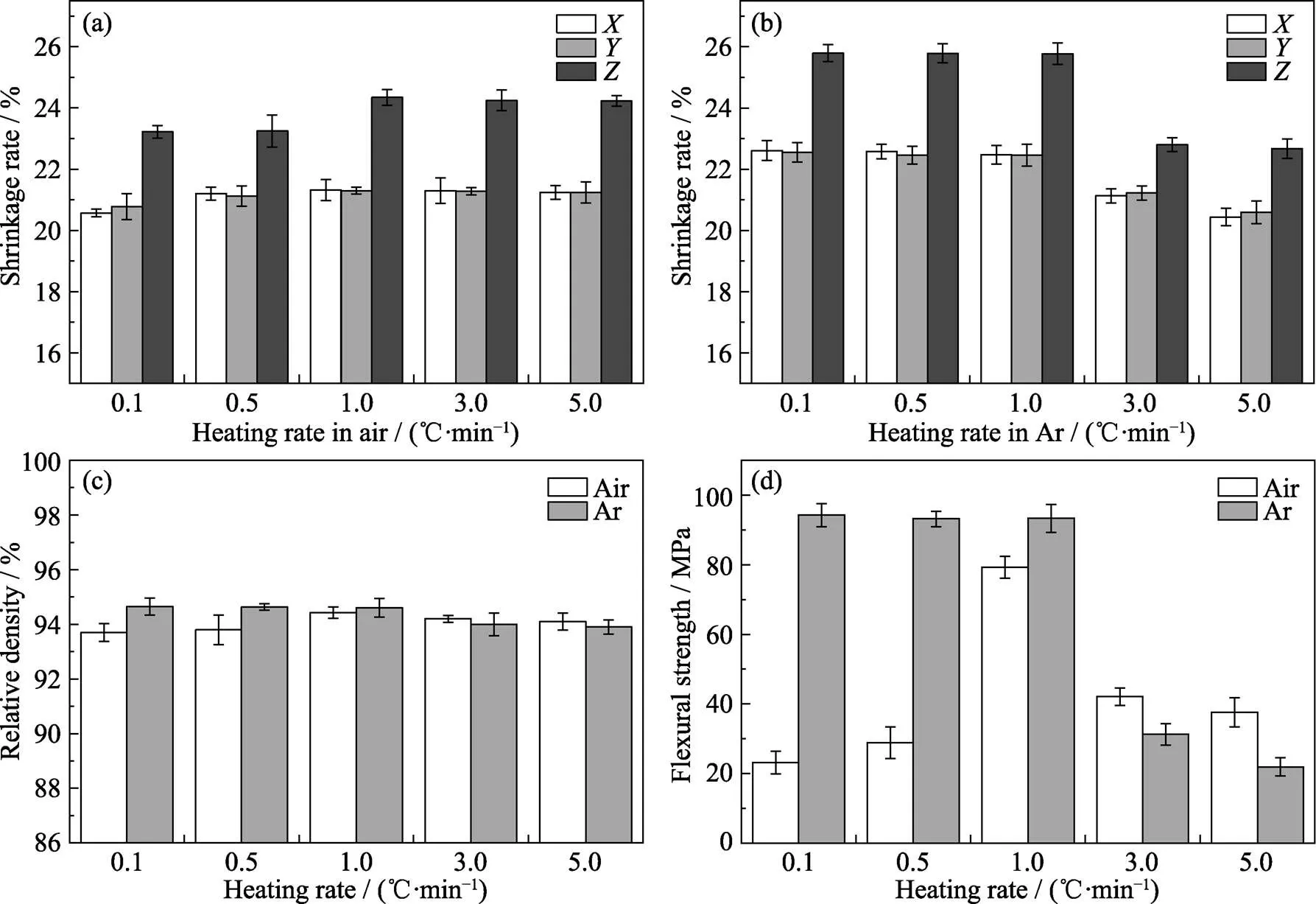

在不同气氛、不同升温速率下脱脂以及同样温度烧结后样件的收缩率如图7(a, b)所示。在两种气氛下, 随着脱脂升温速率增大, 烧结后的收缩率表现完全相反。在空气中脱脂的样件、、方向的收缩率随着脱脂速率的加快先增大后减小, 而在氩气气氛中则表现为随着脱脂速率增大, 收缩率不断减小。通过对比图7(a, b)发现, 在低于1 ℃/min速率脱脂时, 在氩气气氛脱脂后的收缩率均大于空气气氛脱脂, 在氩气气氛中以0.1 ℃/min脱脂的样件收缩率最大, 其方向收缩率为22.61%,方向收缩率为22.55%,方向收缩率为25.79%。结合表面裂纹情况, 在空气中脱脂的样件, 升温速率在0.1 ℃/min时, 表面产生很多大裂纹, 这些裂纹在后续烧结中并不能通过液相的填充而愈合, 因此在各个方向的收缩率最小。而升温速率较大时, 产生的较小裂纹可以在烧结过程中部分愈合, 从而表现出较大的收缩率。在氩气气氛下脱脂的表面裂纹数量随着脱脂速率加快而增多, 因此表现出收缩率随着脱脂速率的升高而降低。

烧结后样件的相对密度如图7(c)所示。两种气氛下样件的相对密度波动范围在93.7%~94.6%之间, 变化的趋势与收缩率趋势基本一致, 收缩率越大, 样件的相对密度越大, 在氩气下以0.1 ℃/min的升温速率脱脂样件可以得到最大相对密度(94.6±0.3)%。

2.5 样件力学性能

图7(d)所示为不同气氛、不同脱脂升温速率脱脂再烧结后样件的弯曲强度, 从图中可以看到当升温速率≤1 ℃/min时, 氩气气氛下脱脂的样件弯曲强度明显高于空气气氛脱脂样件; 而当升温速率> 1 ℃/min时, 空气气氛下样件弯曲强度会稍微高于氩气气氛脱脂样件。在氩气气氛脱脂, 当升温速率高于1 ℃/min时, 样件的弯曲强度会随着脱脂升温速率增大而降低, 升温速率低于1 ℃/min样件弯曲强度几乎没有变化。而在空气气氛脱脂时, 样件弯曲强度会随着升温速率增大先升高后降低。在氩气气氛以0.1 ℃/min进行脱脂再烧结后的样件弯曲强度最高为(94.3±3.2) MPa。

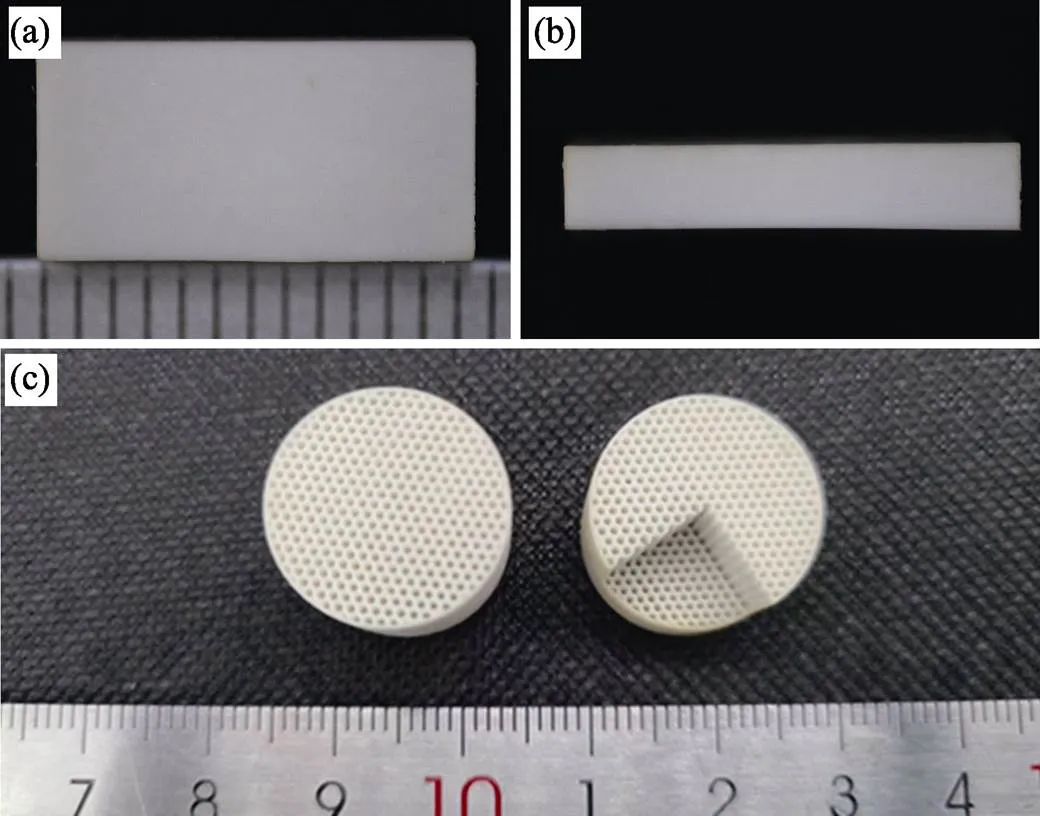

2.6 样件最终烧结结果

根据上述结果和分析, 最终选择氩气气氛并以1 ℃/min脱脂速率对堇青石陶瓷样件进行脱脂处理。打印烧结了长方体实体样件与具有交叉通孔的蜂窝陶瓷样件。图8展示了最终的烧结效果, 其中实体样件相对密度达到94.6%,、、轴方向收缩率分别为22.61%、22.55%、25.79%, 各个方向的收缩较为均匀, 样件表面较为平整, 并且无明显缺陷, 表明在打印样件没有缺陷的情况下, 使用该种脱脂烧结策略可以得到较为完好的样件。

图6 在氩气气氛下脱脂后的样件表面微观形貌

(a) 0.1 ℃/min; (b) 0.5 ℃/min; (c) 1 ℃/min; (d) 3 ℃/min; (e) 5 ℃/min

图7 在不同气氛、不同脱脂升温速率下脱脂并经烧结后样件的性能

(a) Shrinkage rate-debinding in air; (b) Shrinkage rate-debinding in argon; (c) Relative density; (d) Bending strength

图8 优化脱脂策略后烧结的样件

(a, b) Dense rectangular sample; (c) Honeycomb structures with complex inter-crossing channels

3 结论

本研究采用DLP光固化的方法以堇青石和有机树脂为主要原料打印了堇青石陶瓷坯体, 探讨了在氩气和空气气氛下不同脱脂升温速率对DLP打印堇青石陶瓷性能的影响。研究发现脱脂气氛会显著影响脱脂后样件的表面裂纹情况。使用氩气气氛脱脂可以减少脱脂裂纹, 并且在氩气气氛中脱脂样件的最终烧结件的收缩率、相对密度、弯曲强度都显著高于空气气氛脱脂样件的最终烧结件。在空气气氛脱脂时, 随着升温速率的加快, 样件表面裂纹数量先减少后增多, 而收缩率、相对密度与弯曲强度先变大后减小, 当升温为1 ℃/min时各项性能表现较好但样件表面仍然存在少量裂纹, 其相对密度为94.4%, 弯曲强度只有79.3 MPa。在氩气气氛中脱脂时, 随着升温速率加快, 样件表面裂纹增多, 而收缩率、相对密度与弯曲强度变小。从时间成本角度考虑, 升温速率1 ℃/min时烧结件表现最佳, 其表面完整无裂纹且相对密度达到(94.6±0.3)%, 弯曲强度达到(94.3±3.2) MPa。使用光固化3D打印技术制造的堇青石陶瓷经过合适的脱脂烧结等热处理后, 可以较为理想地抑制变形开裂等缺陷, 从而为3D打印堇青石陶瓷的应用提供基础。

[1] CAMERUCCI M A, URRETAVIZCAYA G, CASTRO M S,Electrical properties and thermal expansion of cordierite and cordierite- mullite materials., 2001, 21(16): 2917–2923.

[2] LAMARA S, REDAOUI D, SAHNOUNE F,Microstructure, thermal expansion, hardness and thermodynamic parameters of cordierite materials synthesized from Algerian natural clay minerals and magnesia., 2020, 60(5): 291–306.

[3] SITTIAKKARANON S. Thermal shock resistance of mullite- cordierite ceramics from kaolin, talc and alumina raw materials., 2019, 17(4): 1864–1871.

[4] CHEN Z, LIU C, LI J,Mechanical properties and microstructures of 3D printed bulk cordierite parts., 2019, 45(15): 19257–19267.

[5] GÖKÇE H, AĞAOĞULLARI D, ÖVEÇOĞLU M L,Characterization of microstructural and thermal properties of steatite/ cordierite ceramics prepared by using natural raw materials., 2011, 31(14): 2741-2747.

[6] AVILA P, MONTES M, MIRÓ E E. Monolithic reactors for environmental applications: a review on preparation technologies., 2005, 109(1/2/3): 11–36.

[7] DAS R N, MADHUSOODANA C D, OKADA K, Rheological studies on cordierite honeycomb extrusion., 2002, 22(16): 2893–2900.

[8] LIANG Q, LI D, YANG G. Rapid fabrication of diamond-structured ceramic photonic crystals with graded dielectric constant and its controllable stop band properties., 2013, 39(1): 153–157.

[9] MELCHELS F P W, FEIJEN J, GRIJPMA D W. A review on stereolithography and its applications in biomedical engineering., 2010, 31(24): 6121–6130.

[10] ZHOU W, LI D, CHEN Z. Direct fabrication of an integral ceramic mould by stereolithography., 2010, 224(2): 237–243.

[11] ZOCCA A, COLOMBO P, GOMES C M,. Additive manufacturing of ceramics: issues, potentialities, and opportunities., 2015, 98(7): 1983–2001.

[12] CHEN Z, LI Z, LI J,3D printing of ceramics: a review., 2019, 39(4): 661–687.

[13] CHEN Z, LI D, ZHOU W. Process parameters appraisal of fabricating ceramic parts based on stereolithography using the Taguchi method., 2012, 226(7): 1249–1258.

[14] LIU Y, CHEN Z, LI J,3D printing of ceramic cellular structures for potential nuclear fusion application., 2020, 35: 101348.

[15] RASAKI S A, XIONG D, XIONG S,Photopolymerization- based additive manufacturing of ceramics: a systematic review., 2021, 10(3): 442–471.

[16] LIU C, XU F, LIU Y,High mass loading ultrathick porous Li4Ti5O12electrodes with improved areal capacity fabricatedlow temperature direct writing., 2019, 314: 81–88.

[17] WU Z, HUAN Z, ZHU Y,3D printing and characterization of microsphere hydroxyapatite scaffolds., 2021, 36(6): 601–607.

[18] CHEN Z, BRANDON N. Inkjet printing and nanoindentation of porous alumina multilayers., 2016, 42(7): 8316–8324.

[19] CHEN Z, OUYANG J, LIANG W,Development and characterizations of novel aqueous-based LSCF suspensions for inkjet printing., 2018, 44(11): 13381–13388.

[20] ZHANG L, YANG X, XU X,3D printed zirconia ceramicsfused deposit modeling and its mechanical properties., 2021, 36(4): 436–442.

[21] LIU S, LI M, WU J,Preparation of high-porosity Al2O3ceramic foamsselective laser sintering of Al2O3poly-hollow microspheres., 2020, 46(4): 4240–4247.

[22] FERRAGE L, BERTRAND G, LENORMAND P. Dense yttria- stabilized zirconia obtained by direct selective laser sintering., 2018, 21: 472–478.

[23] MINASYAN T, LIU L, AGHAYAN M,A novel approach to fabricate Si3N4by selective laser melting., 2018, 44(12): 13689–13694.

[24] CHEN Z, LI J, LIU C,Preparation of high solid loading and low viscosity ceramic slurries for photopolymerization-based 3D printing., 2019, 45(9): 11549–11557.

[25] SHUAI X, ZENG Y, LI P,Fabrication of fine and complex lattice structure Al2O3ceramic by digital light processing 3D printing technology., 2020, 55: 6771–6782.

[26] LI H, SONG L, SUN J,Stereolithography-fabricated zirconia dental prostheses: concerns based on clinical requirements., 2020, 119(5/6): 236–243.

[27] FENG C, ZHANG C, HE R,Additive manufacturing of hydroxyapatite bioceramic scaffolds: dispersion, digital light processing, sintering, mechanical properties, and biocompatibility., 2020, 9: 360–373.

[28] HE R, DING G, ZHANG K,Fabrication of SiC ceramic architectures using stereolithography combined with precursor infiltration and pyrolysis.2019, 45(11): 14006–14014.

[29] ZHANG C, LUO Z, LIU C,Dimensional retention of photocured ceramic units during 3D printing and sintering processes., 2021, 47(8): 11097–11108.

[30] CHEN Z, LIU C, LI J,Mechanical properties and microstructures of 3D printed bulk cordierite parts., 2019, 45(15): 19257–19267.

Influence of Debinding Process on the Properties of Photopolymerization 3D Printed Cordierite Ceramics

ZHU Junyi, ZHANG Cheng, LUO Zhongqiang, CAO Jiwei, LIU Zhiyuan, WANG Pei, LIU Changyong, CHEN Zhangwei

(Additive Manufacturing Institute, Shenzhen University, Shenzhen 518060, China)

Photopolymerization 3D printing method is an effective means for the manufacturing of ceramics with highly complex-shaped structures and exceptional performance. The printed samples need to undergo heat treatment such as debinding and sintering before becoming usable final ceramic parts in various industrial applications, and the debinding process has a great impact on the properties of the printed ceramic parts. In this study, effect of the debinding process on physical properties and mechanical performance of the cordierite ceramics prepared by DLP photopolymerization 3D printing was studied, and defect suppression strategy was established accordingly. The effects of debinding atmosphere and heating rate on surface cracks and material elemental distributionof ceramic samples were compared and analyzed. The microstructure, size shrinkage, relative density, and mechanical performance such as bending strength of the sintered samples were also studied. It is found that the debinding atmosphere has the most significant influence on the properties of the sintered samples, in which the surface cracks can be significantly reduced, and the relative density, and bending strength can be increased when the debinding process is conducted in argon atmosphere at the optimized heating rate of 1 ℃/min. After debinding and sintering, the cordierite ceramic samples with a relative density of (94.6±0.3)% and a bending strength of (94.3±3.2) MPa was obtained. In conclusion, this study provides a scientific basis and technical reference for fabrication and application of cordierite ceramics based on photopolymerization 3D printing method.

cordierite ceramic; photopolymerization 3D printing; debinding; sintering; properties

TQ174

A

1000-324X(2022)03-0317-08

10.15541/jim20210624

2021-10-08;

2021-10-21;

2021-11-01

国家自然科学基金(51975384); 广东省自然科学基金(2020A1515011547); 深圳市基础研究(JCYJ20190808144009478);深圳市高校稳定支持项目(20200731211324001); 深大-台北科大合作项目(2021007)

National Natural Science Foundation of China (51975384); Natural Science Foundation of Guangdong Province (2020A1515011547); Basic Research Foundation of Shenzhen (JCYJ20190808144009478); University Support Fund of Shenzhen City (20200731211324001); NTUT-SZU Joint Research Program (2021007)

朱俊逸(1996–), 男, 硕士研究生. E-mail: 386398374@qq.com

ZHU Junyi (1996–), male, Master candidate. E-mail: 386398374@qq.com

陈张伟, 教授. E-mail: chen@szu.edu.cn

CHEN Zhangwei, professor. E-mail: chen@szu.edu.cn