基于粉末成形的激光增材制造陶瓷技术研究进展

曹继伟, 王沛, 刘志远, 刘长勇, 吴甲民, 陈张伟

基于粉末成形的激光增材制造陶瓷技术研究进展

曹继伟1,2, 王沛1,2, 刘志远1,2, 刘长勇1,2, 吴甲民3,4, 陈张伟1,2

(1. 深圳大学 增材制造研究所, 深圳 518060; 2. 广东省电磁控制与智能机器人重点实验室, 深圳 518060; 3. 华中科技大学 材料科学与工程学院, 材料成形与模具技术国家重点实验室, 武汉 430074; 4. 华中科技大学 增材制造陶瓷材料教育部工程研究中心, 武汉 430074)

陶瓷以其优异的热物理化学性能在航空航天、能源、环保以及生物医疗等领域具有极大的应用潜力。随着这些领域相关技术的快速发展, 其核心零件部件外形结构设计日益复杂, 内部组织逐步走向定制化、梯度化。陶瓷具有硬度高、脆性大等特点, 较难通过传统的加工成形方法实现异形结构零件的制造, 最终限制了陶瓷材料的工程应用范围。激光增材制造技术作为一种快速发展的增材制造技术, 在复杂精密陶瓷零部件的制造中具有显著优势: 无模、精度高、响应快以及周期短, 同时能够实现陶瓷零件组织结构灵活调配, 有望解决上述异形结构陶瓷零件成形问题。本文综述了多种基于粉末成形的激光增材制造陶瓷技术: 基于粉末床熔融的激光选区烧结和激光选区熔化; 基于定向能量沉积的激光近净成形技术。主要讨论了各类激光增材陶瓷技术的成形原理与特点, 综述了激光选区烧结技术中陶瓷坯体后处理致密化工艺以及激光选区熔化和激光近净成形技术这两种技术中所打印陶瓷坯体基体裂纹开裂行为分析及其控制方法的研究进展, 对比分析了激光选区烧结、激光选区熔化以及激光近净成形技术成形陶瓷零件的技术特征, 最后展望了激光增材制造陶瓷技术的未来发展趋势。

激光增材制造; 激光选区烧结; 激光选区熔化; 激光近净成形技术; 陶瓷; 综述

陶瓷材料具有优异的机械性能、热稳定性能以及其他物理性能, 在航空航天、能源环保、生物医疗等领域具有广泛的应用前景。随着各应用领域的发展, 对陶瓷构件的制造技术水平提出了更高的要求: 日益复杂的结构设计、性能的定制化以及组织功能梯度化等。陶瓷材料硬度高、脆性大, 采用减材加工技术对刀具性能要求较高、成本昂贵, 且通常很难实现零件定制化以及组织与性能的灵活调配。增材制造(Additive manufacturing, AM)也称3D打印, 通过累加成形原理, 能够实现复杂结构零件成形及组织性能调控[1-2]。目前该技术已广泛应用于聚合物、金属、陶瓷等材质零部件的制造, 并发展演变出各具特色的增材制造技术。其中, 激光增材制造技术具有能量密度高、打印速度快、后处理工艺少等特点, 国内外科研机构与学者围绕该技术展开了大量深入的科研探索。

激光增材制造陶瓷技术通常基于粉末烧结原理, 利用大功率激光束提供热能, 对含有松散堆积陶瓷/固态黏结剂颗粒的粉床表面进行选区烧结/熔化, 或利用激光在沉积区产生熔池, 通过同轴喷头送粉方式将陶瓷颗粒熔化/沉积, 最后基于层层堆叠原理实现陶瓷零件的成形。依据陶瓷送粉方式, 激光增材制造陶瓷技术分为铺粉式的粉末床熔融(Powder bed fusion, PBF)和送粉式的定向能量沉积(Directed energy deposition, DED)技术。按照激光对陶瓷粉末的加热程度, 粉末床熔融技术又包括激光选区烧结(Selective laser sintering, SLS)和激光选区熔化(Selective laser melting, SLM); 定向能量沉积技术也称为激光近净成形技术、激光熔化沉积技术、激光立体成形技术, 本文中统称为激光近净成形技术(Laser engineered net shaping, LENS)[3-4]。

本文主要介绍SLS、SLM以及LENS这三种基于粉末成形的激光增材制造陶瓷技术成形原理与国内外研究现状, 重点分析讨论了SLS技术中陶瓷致密化工艺以及SLM和LENS 技术中陶瓷裂纹控制方法研究进展, 对比了SLS、SLM以及LENS技术成形陶瓷的技术特征与优劣势, 最后探讨了各激光增材陶瓷技术目前存在的问题及未来发展趋势。

1 激光增材制造陶瓷技术现状

1.1 陶瓷激光选区烧结技术(Selective laser sintering, SLS)

陶瓷粉末一般具有很高的熔点, 直接烧结陶瓷颗粒所需激光能量较大, 烧结温度较高。一种可行的方法是在基质陶瓷粉末上涂上或混合其他熔点/软化点较低的材料作为陶瓷粉末的黏结剂。SLS技术[5]就是通过激光束加热粉床表面, 使得黏结剂熔化并在陶瓷颗粒周围形成玻璃相, 对陶瓷颗粒实现低温黏结。随后在前一打印层表面涂覆新的粉末层以备打印下一层, 如此往复循环直到完整打印设计的三维零件。SLS过程中已打印成形的结构始终被粉床中的粉末支撑, 所以无需额外设计和制造支撑结构。图1所示为SLS工艺原理。

1990年, 德克萨斯大学奥斯汀分校的Lakshminarayan等[6-7]基于氧化铝的混合粉末体系, 首次论证了采用SLS制造复杂结构3D陶瓷零件的可行性。该研究将磷酸铵(NH4H2PO4)和氧化硼(B2O3)作为低温黏结剂(熔点分别为190和460 ℃), 最终成功制作了齿轮、铸造模具等三维陶瓷零件。SLS打印所需的黏结剂可以是有机聚合物材料[8-10]也可以是无机材料, 如金属基低熔点材料和玻璃[7,11-16]。当黏结剂为有机聚合物时, 可将SLS陶瓷打印件放入高温炉进行脱脂工艺来分解/去除有机黏结剂, 继续升温烧结成陶瓷零件; 当黏结剂为无机材料时, 依靠热处理工艺无法完全去除黏结剂, 黏结剂只能残留在基体中, 但可通过其与基质粉末反应转化形成新的所需复合陶瓷材料。

图1 陶瓷激光选区烧结技术(SLS)示意图[1]

SLS成形的陶瓷零件坯体性能主要与材料自身特性以及激光–材料的相互作用有关。一方面, 陶瓷基质和黏结剂粉末要具有良好的流动性, 球形度较高的微米级颗粒, 其流动性能较好[17]。研究发现, 涂有黏结剂的复合粉末比混合黏结剂的复合粉末的零件强度更高。主要原因是黏结剂涂在陶瓷表面时复合粉末的分散性更好, 最终陶瓷制件中的缺陷更少, 强度也更高[18-20]。另一方面, SLS打印中激光束与材料之间的反应是一个非常复杂的过程。在激光快速烧结熔合过程中局部微观相互作用的各种瞬态情况会影响所制造零件的微观结构、机械性能和几何尺寸, 必须予以重视。其中一个关键因素是作用于粉床的激光能量, SLS打印时, 所需的激光能量取决于混合粉末成分、粉末的热力学性能, 如材料的熔点和导热系数以及粉床的填充密度等条件。激光能量过低时, 黏结剂熔化不足, 会引起相邻层粘合不牢, 进而导致生坯强度低; 而激光能量过高则容易引起黏结剂过度熔化甚至蒸发, 将会产生较大的几何尺寸误差, 最终导致零件打印失败[21-22]。

SLS打印陶瓷零件时, 最终零件的烧结收缩率和孔隙率均较高。众所周知, 结构陶瓷必须接近完全致密才能达到最佳的机械性能。为提升陶瓷件致密度, 可在SLS打印后使用浸渍、浸渗或冷/热等静压等工艺对打印工件进行致密化处理[23]。图2为提高陶瓷零件密度和机械强度的后处理工艺流程图。

为提高零件致密度, Shahzad等[24-28]通过高温准等静压工艺获得了致密度高达94%的氧化铝陶瓷[25]。而在制备ZrO2陶瓷零件时, 该团队将 SLS与温等静压(Warm isostatic pressing, WIP)结合, 最终零件致密度达到92%。图3所示为致密化前后的零件[28]及其微观组织, 可以看到经过一系列致密化工艺处理后, 零件尺寸收缩十分显著, 内部组织经过等静压处理之后, 孔隙数量显著减少。Wang等[29]将SLS成形的Si3N4陶瓷经过冷等静压(Cold isostatic pressing,CIP)处理, 也实现了打印陶瓷致密度和强度的提高。

图2 陶瓷零件SLS工艺流程及其它后处理工艺[1]

The process marked with asterisk * is optional. SLS: Selective laser sintering

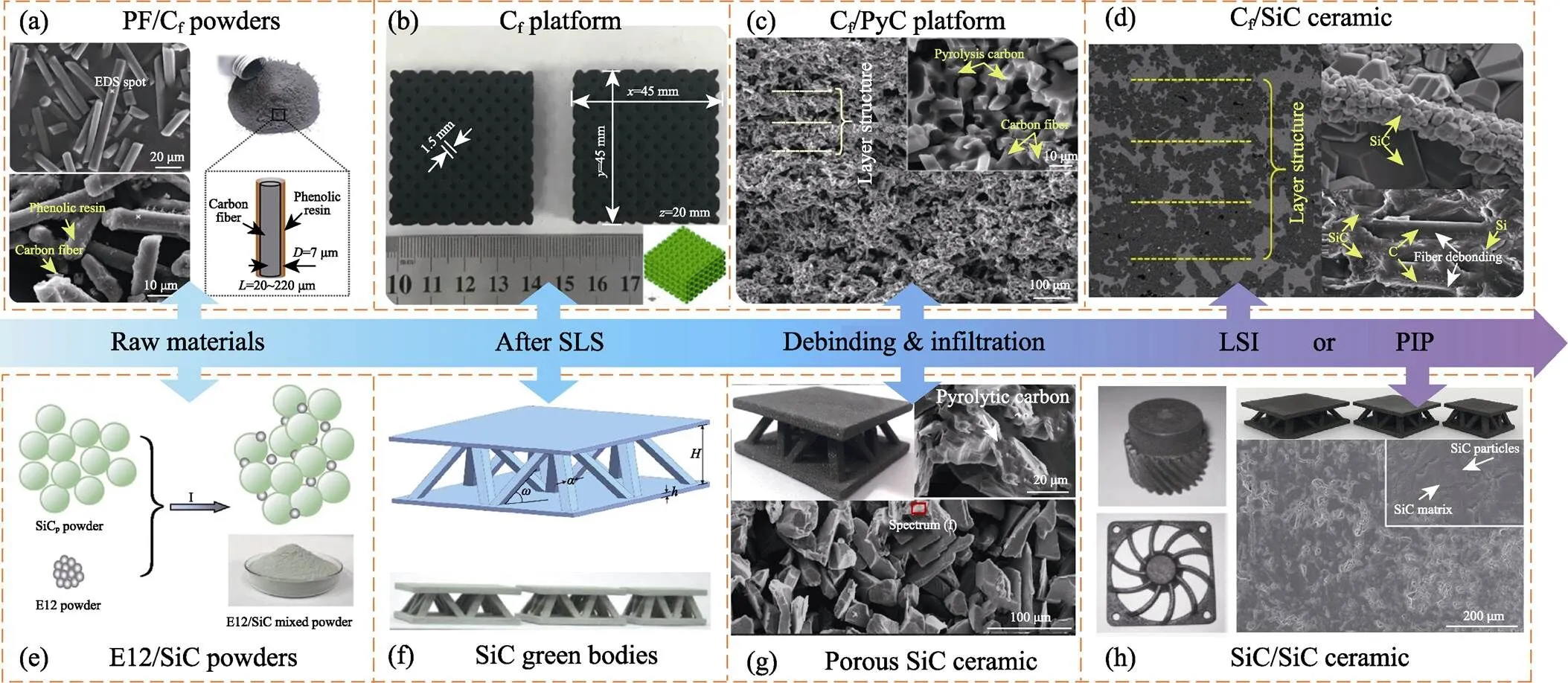

华中科技大学史玉升团队[16, 30-32]研究了冷等静压工艺对SLS打印的Al2O3陶瓷坯体致密度的影响。研究表明: 压力越大, 陶瓷颗粒排布越密实, 陶瓷坯体的孔隙在很大程度被消除, 最终烧结后Al2O3陶瓷致密度可达92%。除通过复合等静压工艺提高SLS陶瓷致密度, 熔体浸渗方法也可以提高陶瓷坯体的致密度。该研究团队在制备SiC陶瓷时, 首先采用SLS技术实现碳纤维预制体(Carbon fiber (Cf) preform)的成形, 如图4(a~d)所示, 随后进行液硅反应熔渗(Liquid silicon infiltration, LSI), 纤维预制体通过硅碳反应烧结成SiC陶瓷基复合材料, 其致密度可达99%以上[33-34]。采用反应熔渗工艺不仅能够提高陶瓷坯体致密度, 而且陶瓷基体在熔渗前后几乎无收缩(<1%)。然而, 反应熔渗工艺仅适合特定陶瓷复合材料, 同时在渗硅过程中基体内部和表面会引入脆性相的游离Si, 进而降低成形陶瓷零件的表面质量与力学性能。哈尔滨理工大学成夙 和汕头大学曾涛等[35-37]通过SLS成形SiC等陶瓷基坯体后, 再经过多次先驱体浸渍裂解(Precursor infiltration pyrolysis, PIP)工艺完成了对SiC陶瓷零件的致密化(图4(e~h))。与前述反应烧结SiC陶瓷工艺相比, PIP工艺制备的陶瓷零件表面质量较好, 但内部闭气孔隙率较高, 制备周期较长。为降低气孔率, 该团队在SLS成形的SiC陶瓷坯体进行PIP工艺前, 引入冷等静压工艺。最终所制备的SiC陶瓷气孔率从28.95%降低至22.03%。

图3 SLS结合等静压制备ZrO2陶瓷零件及其微观形貌[28]

(a, d) ZrO2ceramic green bodies and their morphologies printed by SLS; (b) Warm isostatic pressure equipment; (c, e) ZrO2ceramics and their microstructures after warm isostatic pressing sintering. SLS: Selective laser sintering; WIP: Warm isostatic pressing

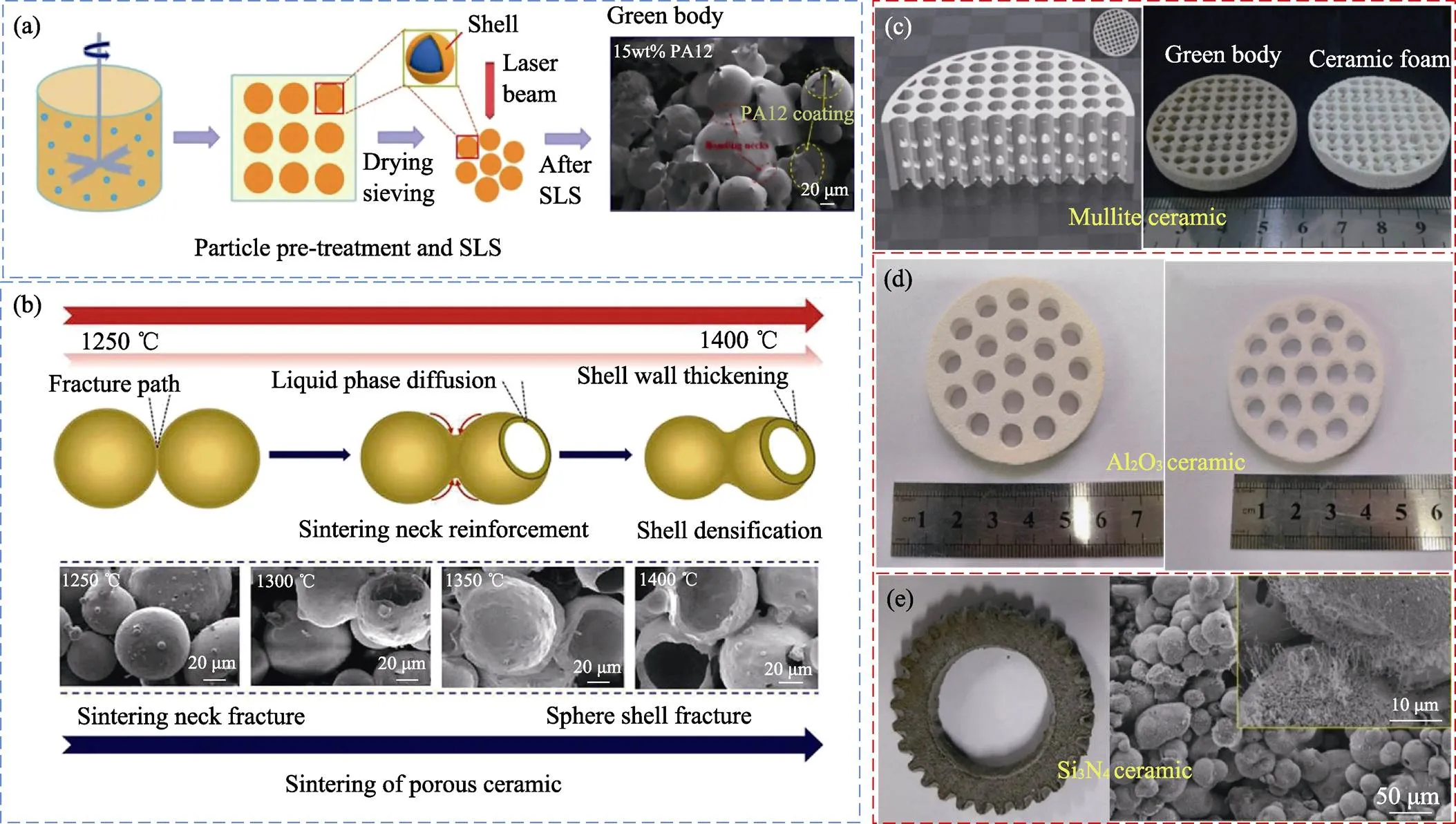

为保证结构承载陶瓷零件强度, 需要保证其较高的致密度, 因此SLS成形坯体后需要大量的后处理致密化工艺。然而, 对于多孔功能、功能–结构陶瓷, 功能性往往依赖于其多孔结构特点, 而对其强度要求较低。因此, 在烧结多孔陶瓷时往往并不需要后续繁多的致密化工艺。华中科技大学报道了多孔莫来石(Mullite)、Al2O3、Si3N4陶瓷SLS成形方法的研究[38-40], 如图5所示。该研究中, 通过表面改性等方法在陶瓷颗粒表面制备各种有机、无机涂层, 最终获得具有核壳结构的可打印陶瓷粉末。其中, 有机涂层不光能够实现SLS过程中粘结陶瓷颗粒的作用, 脱脂后有机涂层脱除后会形成新的孔道结构, 提高了多孔陶瓷的孔隙率与比表面积。而无机涂层在SLS过程中会形成晶须纳米线, 有望提高多孔陶瓷的机械性能。

与其他增材制造多孔陶瓷一样, SLS打印的多孔陶瓷在生物医学应用中也越来越受欢迎, 特别是在组织工程中打印具有一定生物相容性的复杂结构支架, 如图6所示, 其中黏结剂含量体积分数可达60%。例如由陶瓷–聚合物混合粉末制成的骨植入物, 如羟基磷灰石–磷酸三钙(HA-TCP)[10], 羟基磷灰石–聚碳酸酯(HA-PC)[42], 碳酸钙–聚乳酸(CC-PLLA)[43], 羟基磷灰石–聚醚醚酮(PA-PEEK)[9]和二氧化硅–聚酰胺(SiO2-PA)[44]; 以及陶瓷–玻璃复合材料如羟基磷灰石–磷酸盐玻璃[45], 磷灰石–莫来石[46-47]和磷灰石–硅灰石[14]。在SLS打印过程中, 这些材料的黏结剂一般选择低熔点聚合物和玻璃。

在结构陶瓷领域, 尽管SLS打印的陶瓷坯体孔隙率较高, 但通过优化打印工艺参数, 并结合浸渍和等静压以及反应熔渗等后处理工艺, 仍能够制造出具有较高强度和高致密度的陶瓷零件。而在多孔陶瓷领域, 尤其是多孔生物陶瓷, SLS打印件所需后处理工艺较少, 且可打印材料种类较多。因此, 在功能和结构多孔陶瓷制造中均有广泛的应用。

图4 SiC陶瓷及其复合材料零件SLS制备过程[33,36-37]

(a-d) Reaction sintering of Cf/SiC ceramic matrix composites by SLS technology; (e-h) SLS preparation process of SiC/SiC ceramics

PF: Phenolic resin; Cf: Carbon fiber; SLS: Selective laser sintering; LSI: Liquid silicon infiltration; PIP: Precursor infiltration pyrolysis

图5 多孔陶瓷SLS制备方法[38-41]

(a) Pre-treatment of ceramic particles and SLS; (b) Sintering of porous ceramic; (c) Porous mullite ceramic; (d) Porous Al2O3ceramic; (e) Porous Si3N4ceramic SLS: Selective laser sintering

图6 SLS打印的多孔陶瓷在生物医学上的应用

(a, b) CC-PLLA porous skull scaffolds and their mechanical properties[43]; (c, d) Porous biological ceramic scaffolds and their micromorphologies[48]

SLS: Selective laser sintering

1.2 陶瓷激光选区熔化技术(Selective laser melting, SLM)

1996年, 德国弗劳恩霍夫激光技术研究所(ILT)研发成功SLM技术[49], 该技术通常被认为是基于SLS技术演变而来。与SLS成形陶瓷的工作原理相似, SLM也是通过高能束激光加热粉床粉末实现零件打印。不同的是, SLM使用的激光源能量密度更高, 激光逐层扫描将粉床中陶瓷粉末完全熔化再凝固成形, 整个成形过程不需要借助低熔点黏结剂的融合作用。由于陶瓷粉末被完全熔化, 因此也不需要经过后处理加热烧结工艺。图7所示为SLM工艺示意图。

影响SLM陶瓷零件整体质量的因素也很多, 如陶瓷粉末特性、打印工艺参数、打印策略和取向、后处理工艺以及打印过程中激光–粉末和粉末–粉末之间相互的物化作用等。在打印工艺参数中, 分层厚度是一个重要的因素, 它对零件的打印总时长和表面质量有很大影响。较小的分层厚度会降低零件表面粗糙度, 但会使零件打印总时间更长; 而较大的分层厚度尽管能提高打印效率, 但会导致显著的台阶效应。而分层厚度设置依赖于熔化深度, 这与光固化增材制造过程中分层厚度与透射深度的关系类似。因此, 为兼顾打印质量与效率, 仍需要对SLM各种打印工艺参数进行优化组合。

图7 陶瓷激光选区熔化技术(SLM)示意图[1]

SLM技术存在一个重要问题: 激光扫描时每次极短的局部剧烈升温和急速冷却会导致打印件基体内产生较大的热应力[50]。陶瓷材料的抗热震性能有限, 因此, 其烧结件极易在热应力的作用下产生裂纹和变形。Shishkovsky等[51]报道了使用SLM制造ZrO2零件的研究, 结果在陶瓷基体上出现了明显的裂纹和变形(图8(a))。Deckers等[52]使用SLM制造Al2O3零件, 其相对密度仅为85%。尽管对粉末涂覆处理, 并优化了激光扫描参数, 最终陶瓷组织产生较大的残余气孔, 基体内出现较大裂纹, 如图8(b, c)所示, 且打印过程中粉末完全熔化(图8(d))。Bertrand等[53]报道了采用SLM制造ZrO2-Y2O3陶瓷零件, 最终零件相对密度也极低, 仅为56%, 即使经过进一步热处理也无法改善。Mercelis等[50]研究了SLM制造零件中残余应力的来源, 并建立了一个简单的理论模型来预测残余应力的分布。结果表明, 扫描方式对残余应力有较大影响, 垂直于扫描方向的应力大于平行于扫描方向的应力。此外, 激光扫描时间过短也会导致粉末熔化不足, 最终陶瓷基体中产生较大的残余气孔, 零件表面质量较差。

图8 SLM打印的陶瓷及其微观缺陷[51-52]

(a) ZrO2sample; (b, c) Al2O3samples and cracks; (d) Un-melted alumina balls

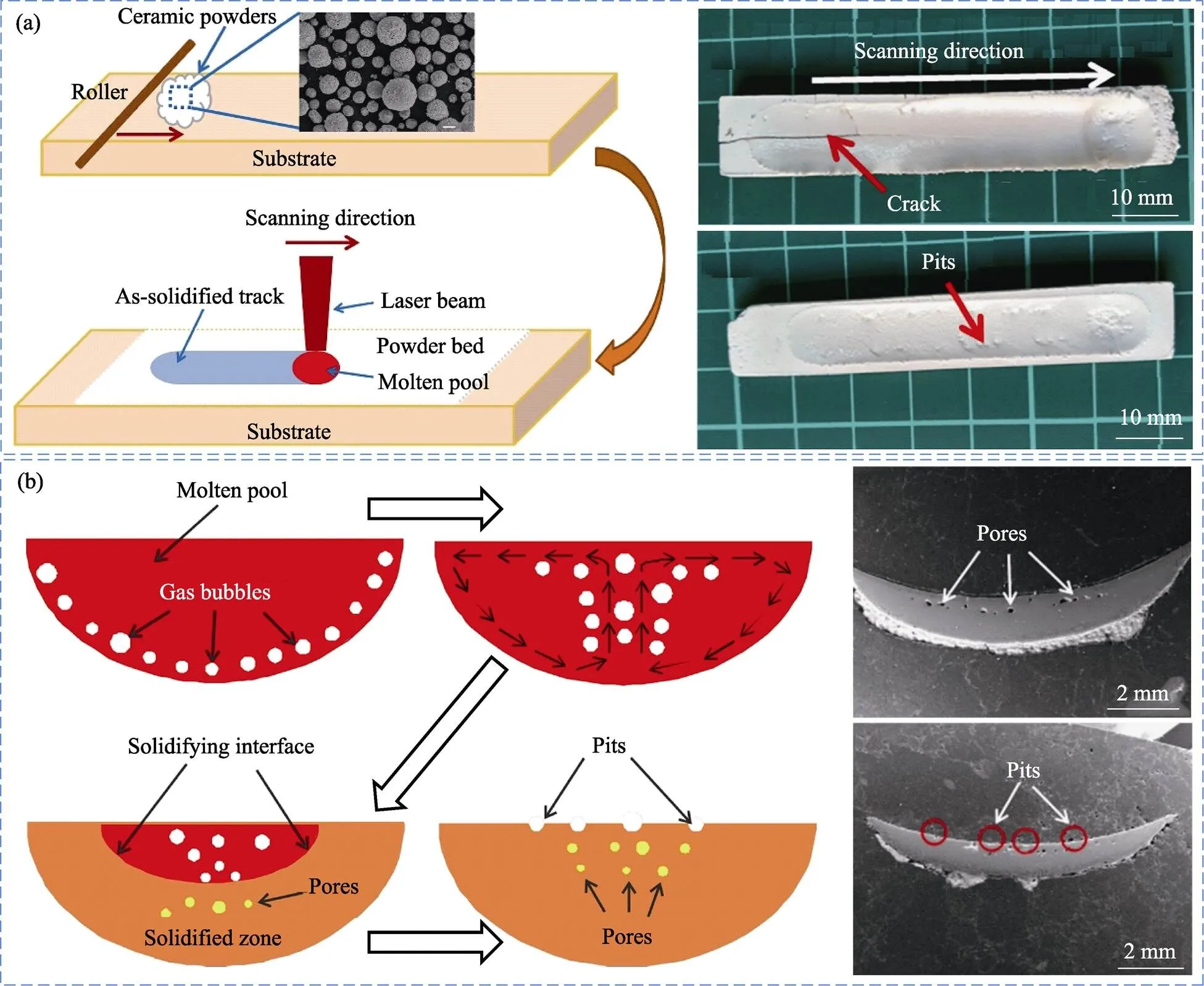

西北工业大学苏海军团队[54]采用SLM技术制备了Al2O3/GdAlO3/ZrO2三元共晶陶瓷, 并探索了SLM过程中陶瓷基体闭气孔以及表面凹点的形成原因, 如图9所示。陶瓷粉末本身含有大量的气体, 在激光作用下, 陶瓷颗粒熔化成熔池的瞬间, 陶瓷颗粒周围的气体即被陶瓷熔池所包裹。而在陶瓷凝固时, 气泡沿着固液界面向熔池中心与表面运动。当气泡运动速率低于凝固速率时, 即在陶瓷基体内形成闭气孔; 而当气泡运动速率与凝固速率相当时, 气泡随着凝固界面一起发展到试样表面, 最终在试样表面形成凹坑。该研究最终通过优化打印工艺发现, 当扫描速度小于12 mm/min时, 可有效抑制这些闭气孔、凹坑等缺陷。

至今, 研究人员基于SLM打印工艺, 衍生发展了多种改进的增材制造方法, 并将其用于制造陶瓷零件。为了提高SLM的粉床堆积密度, 避免出现低烧结密度和开裂现象, 研究人员还开发了基于泥浆的SLM[55-56]技术, 如浆体形态, 以代替干粉涂覆。相比于粉末形态, 浆体形态具有更高填充率和均匀性的优点, 应用前景较好。Gahler等[56]已经制备了固相含量体积分数高达63%的高流动性Al2O3-SiO2混合陶瓷水基浆料, 打印时, 使用刮刀刮平浆料表层。由于SiO2熔点低, 打印时产生液相, 因此最终制造的零件表面光滑, 相对密度高达92%。在随后的发展中他们又通过相同工艺打印了各种结构陶瓷制品, 但均无法实现完全致密化[57-58]。

尽管研究人员已经在陶瓷SLM方面做了大量工作, 但目前来看该技术成形的陶瓷零件应用领域仍然十分有限。主要原因是所成形陶瓷零件仍然有较多缺陷: 较大孔隙率、较粗糙表面及较大精度误差等。同时SLM很难实现致密、各向同性陶瓷零件的制造。因此, 还需要进一步在初始粉末材料设计、打印制备工艺等方面做更多的研究, 为实现真正无缺陷、高精度、全致密陶瓷零件的制造提供理论与技术指导。

图9 SLM陶瓷基体内部闭气孔和表面凹点形成的原因[54]

(a) SLM printing process and Al2O3/GdAlO3/ZrO2ternary eutectic ceramics; (b) Formation process of the closed pores and pits

1.3 陶瓷激光近净成形技术(Laser engineered net shaping, LENS)

美国Sandia 国立实验室于1998年将激光增材制造和激光溶覆工艺相结合提出激光近净成形技术(LENS)[59-60]。在LENS打印过程中, 激光束移动的同时, 陶瓷粉末被同轴/单侧沉积到指定的激光光斑区域, 随即形成陶瓷熔池[61]并进行打印, 如图10所示。

Balla等[60]利用LENS制备了圆柱形、立方体和齿轮状的Al2O3零件, 其相对密度达到94%, 但获得的陶瓷力学性能具有各向异性。尽管后续采用了热处理工艺, 但未能改变其强度和各向异性特质, 晶粒尺寸反而从6 μm增大到200 μm。当施加拉伸载荷时发现陶瓷沿柱状晶界出现裂纹。大连理工大学吴东江团队[62, 64-68]利用LENS打印了具有微晶结构的全致密简单形状Al2O3-YSZ/YAG零件。在快速升温熔化与冷却凝固过程中, 片状集落的共晶间距达到100 nm, 最终所制备陶瓷的力学性能与传统烧结方法制备的陶瓷相当, 如图11所示。

图10 陶瓷激光近净成形技术(LENS)示意图[62-63]

图11 LENS打印的陶瓷试样[62,67]

(a) Al2O3spherical particles; (b, c) Large-sized cylindrical Al2O3ceramic, stress-strain curve and fracture morphology of Al2O3ceramic; (d) Single-bead wall part fabricated with different laser power; (e) Typical geometry of the cross-section of a single-bead wall part

西北工业大学苏海军团队[69-71]研究了Al2O3- YAG、Al2O3/GdAlO3/ZrO2等Al2O3基多元共晶陶瓷的LENS成形工艺以及所制备陶瓷材料微观组织特征形成机制及力学性能。目前, 该研究团队采用LENS技术已制备了直径为45 mm、高度大于250 mm的大型Al2O3/GdAlO3/ZrO2三元共晶陶瓷棒(图12), 并通过热处理的方法消除了沉积态共晶陶瓷的组织不均一性。研究发现共晶陶瓷的粗化行为符合Graham-Kraft模型, 共晶间距随热处理时间呈线性增大。不过, 从已报道的文献中可以看出, LENS技术尚处于研发初期阶段, 目前均是完成了对棒状以及单道陶瓷薄壁制件的成形, 其对异形结构零件的成形能力仍较低。

2 激光增材制造陶瓷过程中的热致裂纹控制

采用立体光固化、材料喷射/挤出等增材制造技术打印陶瓷零件时, 陶瓷浆料/粉末处于常温/低温且温差变化较小的条件下, 因此成形的陶瓷坯体没有热致裂纹的问题。然而在基于粉末成形的激光增材制造技术中, 陶瓷粉末经历高能激光束的瞬态加热和冷却, 在固–液–固转化过程中存在收缩变形效应, 进而在成形构件内部产生复杂应力。而陶瓷材料自身的硬脆特性最终在应力的作用下极易产生裂纹。由于SLS技术使用的陶瓷–黏结剂复合粉末对温度梯度的耐受性更为良好, 因此在打印陶瓷零件时较少产生裂纹。然而采用SLM和LENS技术打印陶瓷零件时, 陶瓷层之间瞬间温差急剧变化会产生巨大的梯度热应力进而在陶瓷基体中诱发裂纹。因此, SLM和LENS成形陶瓷过程中的热应力控制与裂纹抑制是目前研究的重点与难点。

图12 Al2O3/GdAlO3/ZrO2共晶陶瓷[70]

(a) Ceramic shaping process; (b) Eutectic ceramic sample; (c) Annealed eutectic ceramic sample

研究发现, 预热陶瓷粉床可以有效减少由热应力引起的裂纹和变形等[72-73]。德国弗劳恩霍夫激光技术研究所的Wilkes等[72, 74]采用SLM打印陶瓷时, 将纯ZrO2和Al2O3粉末的共晶混合物作为初始粉末, 通过CO2激光高温预热系统对粉床进行预热(预热温度可达1700 ℃), 使用Nd:YAG激光进行陶瓷粉床选区熔化(图13(a)), 该方法可有效防止温度梯度引起的裂纹, 并且无需后处理即可获得抗弯强度大于500 MPa的全致密均匀微观组织陶瓷零件。尽管如此, 高熔点陶瓷材料要求预热温度高于1000 ℃,而接近熔点的温度将产生较大的熔池尺寸, 使得低粘度熔融陶瓷材料渗透到周围未熔化的粉末间隙中, 最终导致打印件的尺寸误差增大, 零件表面质量较差; 同时陶瓷零件在高度方向上的温度梯度仍然存在, 这种自上而下的整体激光粉床预热只能制造壁高<3 mm的小型零件。在LENS技术中, 为克服CO2激光预热在高度方向上的温度梯度, 第四军医大学和西北工业大学等[75]打印ZrO2/Al2O3陶瓷时, 提出了自下而上的感应预热法(图13(b)), 这种预热方法在制造较大零件时可达到最小化温度梯度的目的, 最终抑制了ZrO2/Al2O3陶瓷在凝固过程中产生的凝固缺陷和缩孔。此外, 在冷却凝固过程中对陶瓷进行同步结晶可能会产生微晶结构, 引发晶界强化, 使打印陶瓷件获得优异的力学性能[76]。

除了采用预热方法外, 国内外研究团队还通过打印扫描策略、引入超声振动等方式来抑制打印陶瓷热裂纹, 如图14所示。Mishra等[78]采用激光直接沉积工艺打印Al2O3陶瓷块体时发现, 当打印扫描角度=45°或者67°时, 陶瓷基体内虽然仍然有闭气孔, 但内部的裂纹明显减少。而Wu和Cong等[63, 66]在LENS技术上, 引入超声辅助振动来减少打印过程中Al2O3-ZrO2陶瓷基体形成的裂纹, 并从晶体学角度讨论了超声细化晶粒的作用。研究发现, 在LENS工艺中引入超声振动, 产生了非线性声流和瞬态空化作用, 有助于均匀化材料弥散, 平滑热梯度, 细化晶粒, 抑制了裂纹的萌生和沿沉积方向的扩展, 最终可提高陶瓷力学性能。未来的研究应集中在成形陶瓷零件的表面质量, 进一步提高机械强度等研究上, 并促进该技术从实验室向工业应用转化。

图13 SLM-CO2激光预热方式和LENS-感应预热方式及其制备的陶瓷

(a) CO2laser preheating method and ZrO2/Al2O3ceramic prepared by SLM[77]; (b) Induction preheating method and ZrO2/Al2O3ceramic prepared by LENS[75]

图14 扫描策略和超声振动对裂纹缺陷的影响[63,78]

(a) Scanning strategy; (b) Ultrasonic vibration

3 激光增材制造陶瓷技术对比

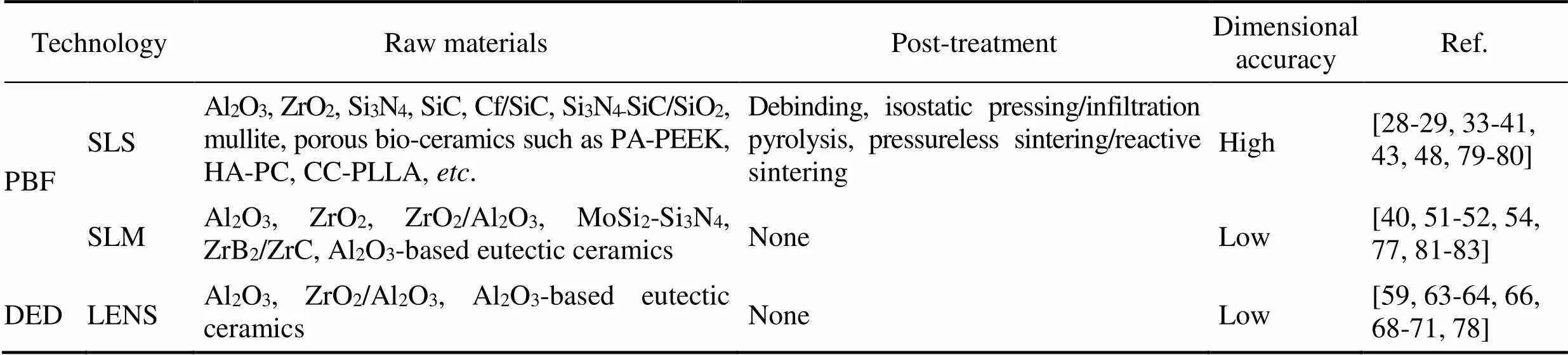

表1从可打印材料、后处理工艺以及打印质量等对比了铺粉式的SLS/SLM技术和送粉式的LENS陶瓷增材制造技术。相比于SLM技术, SLS由于有较低的激光功率(打印温度/温度梯度)以及低熔点黏结剂复合作用, 因此打印陶瓷材料时产生的热应力较低, 适合打印的陶瓷材料种类较多, 且成形后的陶瓷零件精度相对较高, 表面质量也较好。但SLS成形后的陶瓷尚处于生坯或多孔状态, 仍需后处理工艺来实现陶瓷零件的致密化以保证结构陶瓷零件的机械性能。目前采用的致密化工艺制备周期长且成本较高。对SLS技术而言, 未来研究应沿着缩短SLS致密化工艺周期、提高零件致密度等方向进行。虽然SLM与LENS技术中陶瓷的送粉方式不同, 但陶瓷在打印过程中, 成形和致密化工艺均是同步完成, 因此无需引入过多的后处理致密化工艺, 打印效率更高、周期较短。这样可加快陶瓷零件研制迭代速率。这两种技术中, 陶瓷零件内部在激光快速加热和冷却下引起的残余应力仍然是导致裂纹和变形等缺陷的主要因素, 同时陶瓷从疏松的粉体熔融成致密陶瓷时收缩率较大, 最终打印件尺寸精度较差、表面质量较低。后续应深入研究激光与陶瓷颗粒之间的动态作用和熔化过程, 这将有助于实现控制和制造陶瓷零件结构。目前, 这方面的工作还稍显欠缺。

4 结束语

目前, 国内外学者已针对基于粉末成形的激光增材制造陶瓷技术展开了一系列研究, 取得了一定的研究进展和成果。然而, 该技术尚处于研发阶段, 所制造的大部分零件性能、质量以及精度远未达到应用要求, 仍需开展大量的研究工作。SLS、SLM以及LENS技术发展进程因各自陶瓷零件的成形特征差异而有所区别, 其后续具体的研究方向也有很大不同。但在应用领域中, 随着航天航空、能源环保、核能军工以及生物医疗等领域的需求不断扩大, 发展快速、高性能和低成本陶瓷零件制造技术变得尤为迫切, 其对各基于粉末成形的激光增材制造陶瓷技术提出了共同的发展方向。具体应着重关注以下三方面的研究:

1) 大型复杂结构陶瓷零件制造。

大型复杂结构陶瓷零件广泛用于国家重大战略装备、核心支柱产业, 但其整体制造仍然为世界性技术难题。相比于其他增材制造技术, 激光增材制造技术以陶瓷粉末堆积成形、无需支撑设计制造, 在大尺寸零部件的成形中具有天然优势。SLS技术在打印陶瓷时, 基体热应力与收缩均较低, 非常适合大尺寸复杂结构零件的成形, 可成形零件尺寸由粉末床大小决定。但SLS成形后的大尺寸陶瓷零件坯体致密度较低, 其后处理致密化工艺不仅面临周期较长、致密度低的挑战, 且大型复杂结构陶瓷零件坯体在脱脂过程中的发气量更大, 烧结过程中的收缩变形效应更为显著, 表面质量与裂纹控制难度也更高。未来应以大型复杂结构陶瓷零件坯体为研究对象, 探索抑制脱脂开裂与烧结收缩变形的控制方法; 对于LENS技术, 其同步送粉的成形模式原则上对零件没有尺寸限制。然而, LENS技术与SLM技术在陶瓷零件成形过程中产生的热应力与裂纹, 制约了其在大型复杂结构陶瓷零件的应用。目前, 仍需进一步研究LENS与SLM成形陶瓷过程中裂纹形成与扩展机理, 发展有效的应力控制与裂纹抑制方法, 最终将该技术应用到高性能大型复杂结构陶瓷零件的制造。

2) 陶瓷复合材料与多材料激光增材制造。

目前, 国内外大多数增材制造研究往往围绕着单一陶瓷材料的成形与制备。均质、单相的陶瓷性能单一, 且陶瓷脆性大的问题一直困扰着其在结构承载部件上的应用, 应发挥激光增材制造的技术优势, 实现陶瓷零件材料的复合化以提高其损伤容限; 实现陶瓷零件的多尺度结构与多材料打印以拓宽其功能应用范围。如将不同陶瓷颗粒混合、陶瓷颗粒与复合增韧相材料混合或陶瓷颗粒与金属颗粒混合, 再经激光增材制造技术实现陶瓷复合材料与多材料打印; 将不同材料通过不同送粉方式进行打印, 如陶瓷LENS技术, 其特有的送粉方式能够实现多种陶瓷材料在陶瓷层内与层间的打印工艺。

表1 基于粉末成形的激光增材制造陶瓷技术对比

3) 新型陶瓷激光增材制造装备研发。

相比金属材料, 陶瓷材料所需激光功率要求更高。陶瓷激光增材制造设备造价非常昂贵, 提高了激光增材制造陶瓷技术的研制门槛, 限制了该技术的推广与应用。应在保证成形效率的同时, 研发新型激光增材制造装备, 降低设备的成本。相比于传统机加工工艺, 激光增材制造成形的陶瓷零件精度与表面质量仍较低, 后续仍需必要的精加工工艺, 为降低后续精加工难度, 缩短加工周期, 提高加工效率, 可将激光增材制造与传统减材技术(磨铣削等)结合, 搭建新型陶瓷增减材设备, 统筹增减材加工优势, 在实现异形陶瓷零件成形的同时克服零件表面质量较差的问题。

[1] CHEN Z, LI Z, LI J,3D printing of ceramics: a review., 2019, 39(4): 661–687.

[2] RASAKI S A, XIONG D, XIONG S,Photopolymerization- based additive manufacturing of ceramics: a systematic review., 2021, 10(3): 442–471.

[3] LU Z, CAO J, SONG Z,Research progress of ceramic matrix composite parts based on additive manufacturing technology., 2019, 14(4): 333–348.

[4] PFEIFFER S, FLORIO K, PUCCIO D,Direct laser additive manufacturing of high performance oxide ceramics: a state-of-the-art review., 2021, 41(13): 6087–6014.

[5] Deckard C R. Method and Apparatus for Producing Parts by Selective Sintering. U.S. Patent. No.4863538. 1989.09.05.

[6] LAKSHMINARAYAN U, OGRYDIZIAK S, MARCUS H. Selective Laser Sintering of Ceramic Materials. 1990 International Solid Freeform Fabrication Symposium, Austin, 1990: 16–26.

[7] LAKSHMINARAYAN U, MARCUS H. Microstructural and Mechanical Properties of Al2O3/P2O5and Al2O3/B2O3Composties Fabricated by Selective Laser Sintering. 1991 International Solid Freeform Fabrication Symposium, Austin, 1991: 205–212.

[8] CLARE A, CHALKER P, DAVIES S,Selective laser sintering of barium titanate-polymer composite films., 2008, 43(9): 3197–3202.

[9] TAN K, CHUA C, LEONG K,Scaffold development using selective laser sintering of polyetheretherketone-hydroxyapatite biocomposite blends., 2003, 24(18): 3115–3123.

[10] GAO C, YANG B, HU H,Enhanced sintering ability of biphasic calcium phosphate by polymers used for bone scaffold fabrication., 2013, 33(7): 3802–3810.

[11] LEE I. Densification of porous Al2O3-Al4B2O9ceramic composites fabricated by SLS process., 1999, 18(19): 1557–1561.

[12] HARLAN N, PARK S M, BOURELL D L,Selective Laser Sintering of Zirconia with Micro-scale Features. 1999 International Solid Freeform Fabrication Symposium, Austin, 1999: 297–302.

[13] TANG H H. Direct laser fusing to form ceramic parts., 2002, 8(5): 284–289.

[14] XIAO K, DALGARNO K, WOOD D,Indirect selective laser sintering of apatite-wollostonite glass-ceramic., 2008, 222(7): 1107–1114.

[15] LIU J, ZHANG B, YAN C,The effect of processing parameters on characteristics of selective laser sintering dental glass-ceramic powder., 2010, 16(2): 138–145.

[16] SHI Y S, CHENG D, LIU J H,Al2O3/SiO2composite ceramic parts by selective laser sintering., 2007, 35(11): 20–23.

[17] YVES-CHRISTIAN H, JAN W, WILHELM M,Net shaped high performance oxide ceramic parts by selective laser melting., 2010, 5: 587–594.

[18] VAIL N K, BALASUBRAMANIAN B, BARLOW J W,A thermal model of polymer degradation during selective laser sintering of polymer coated ceramic powders., 1996, 2(3): 24–40.

[19] CHEN A N, WU J M, LIU K,High-performance ceramic parts with complex shape prepared by selective laser sintering: a review., 2017, 117(2): 100–117.

[20] WU J M, CHEN A N, LIU M Y,Preparation of ceramic materials used for selective laser sintering and related forming methods., 2017, 36(Z1): 575–582.

[21] TANG H H, CHIU M L, YEN H C. Slurry-based selective laser sintering of polymer-coated ceramic powders to fabricate high strength alumina parts., 2011, 31(8): 1383–1388.

[22] FRIEDEL T, TRAVITZKY N, NIEBLING F,Fabrication of polymer derived ceramic parts by selective laser curing., 2005, 25(2/3): 193–197.

[23] WOHLERT M, BOURELL D. Rapid Prototyping of Mg/SiC Composites by a Combined SLS and Pressureless Infiltration Process.1996 Solid Freeform Fabrication Symposium, Austin, 1996: 79–88.

[24] DECKERS J, KRUTH J P, SHAHZAD K,Density improvement of alumina parts produced through selective laser sintering of alumina-polyamide composite powder., 2012, 61(1): 211–214.

[25] DECKERS J, SHAHZAD K, VLEUGELS J,Isostatic pressing assisted indirect selective laser sintering of alumina components., 2012, 18(5): 409–419.

[26] SHAHZAD K, DECKERS J, KRUTH J P,Additive manufacturing of alumina parts by indirect selective laser sintering and post processing., 2013, 213(9): 1484–1494.

[27] DECKERS J P, SHAHZAD K, CARDON L,Shaping ceramics through indirect selective laser sintering., 2016, 22(3): 544–558.

[28] SHAHZAD K, DECKERS J, ZHANG Z,Additive manufacturing of zirconia parts by indirect selective laser sintering., 2014, 34(1): 81–89.

[29] WANG K, BAO C, ZHANG C,Preparation of high-strength Si3N4antenna window using selective laser sintering., 2021, 47(22): 31277–31285.

[30] SHI Y S, LIU K, HE W T,Densification of alumina componentsindirect selective laser sintering combined with isostatic pressing., 2013(1): 7–12.

[31] DU Y Y, SHI Y S, WEI Q S. Technology and simulation of cold isostatic pressing of selective laser sintered parts., 2014, 38(1): 96–100.

[32] HE W T, WEI Q S, LIU K,The application of numerical simulation in the SLS/CIP process of alumina ceramics., 2014, 22(4): 56–60.

[33] ZHU W, FU H, XU Z,Fabrication and characterization of carbon fiber reinforced SiC ceramic matrix composites based on 3D printing technology., 2018, 38(14): 4604–4613.

[34] FU H, ZHU W, XU Z,Effect of silicon addition on the microstructure, mechanical and thermal properties of Cf/SiC composite preparedselective laser sintering., 2019, 792: 1045–1053.

[35] YU S, ZENG T, PAN X,Fabrication of Si3N4-SiC/SiO2composites using 3D printing and infiltration processing., 2021, 47(20): 28218–28225.

[36] JIN L, ZHANG K, XU T,The fabrication and mechanical properties of SiC/SiC composites prepared by SLS combined with PIP., 2018, 44(17): 20992–20999.

[37] ZHANG K, ZENG T, XU G,Mechanical properties of SiCp/SiC composite lattice core sandwich panels fabricated by 3D printing combined with precursor impregnation and pyrolysis., 2020, 240: 12060.

[38] WEI Z H, CHENG L J, MA Y X,Direct fabrication mechanism of pre-sintered Si3N4ceramic with ultra-high porosity by laser additive manufacturing., 2019, 173: 91–95.

[39] CHEN A N, LI M, WU J M,Enhancement mechanism of mechanical performance of highly porous mullite ceramics with bimodal pore structures prepared by selective laser sintering., 2019, 776: 486–494.

[40] WU J M, LI M, LIU S S,Preparation of porous Al2O3ceramics with enhanced properties by SLS using Al2O3poly-hollow microspheres (PHMs) coated with CaSiO3sintering additive., 2020, 46(17): 26888–26894.

[41] CHEN A N, GAO F, LI M,Mullite ceramic foams with controlled pore structures and low thermal conductivity prepared by SLS using core-shell structured polyamide12/FAHSs composites., 2019, 45(12): 15538–15546.

[42] SONG X, LI W, SONG P,Selective laser sintering of aliphatic-polycarbonate/hydroxyapatite composite scaffolds for medical applications., 2015, 81: 15–25.

[43] GAYER C, RITTER J, BULLEMER M,Development of a solvent-free polylactide/calcium carbonate composite for selective laser sintering of bone tissue engineering scaffolds., 2019, 101: 660–673.

[44] CHUNG H, DAS S. Functionally graded Nylon-11/silica nanocomposites produced by selective laser sintering., 2008, 487(1/2): 251–257.

[45] LORRISON J, DALGARNO K, WOOD D. Processing of an apatite-mullite glass-ceramic and an hydroxyapatite/phosphate glasscomposite by selective laser sintering., 2005, 16(8): 775–781.

[46] GOODRIDGE R, DALGARNO K, WOOD D. Indirect selective laser sintering of an apatite-mullite glass-ceramic for potential use in bone replacement applications., 2006, 220(1): 57–68.

[47] GOODRIDGE R D, WOOD D J, OHTSUKI C,Biological evaluation of an apatite–mullite glass-ceramic producedselective laser sintering., 2007, 3(2): 221–231.

[48] DUAN B, WANG M, ZHOU W Y,Three-dimensional nanocomposite scaffolds fabricatedselective laser sintering for bone tissue engineering., 2010, 6(12): 4495–4505.

[49] SCHLEIFENBAUM H, MEINERS W, WISSENBACH K,Individualized production by means of high power selective laser melting., 2010, 2(3): 161–169.

[50] MERCELIS P, KRUTH J P. Residual stresses in selective laser sintering and selective laser melting., 2006, 12(5): 254–265.

[51] SHISHKOVSKY I, YADROITSEV I, BERTRAND P,Alumina-zirconium ceramics synthesis by selective laser sintering/ melting., 2007, 254(4): 966–970.

[52] DECKERS J, MEYERS S, KRUTH J P,Direct selective laser sintering/melting of high density alumina powder layers at elevated temperatures., 2014, 56: 117–124.

[53] BERTRAND P, BAYLE F, COMBE C,Ceramic components manufacturing by selective laser sintering., 2007, 254(4): 989–992.

[54] LIU H, SU H, SHEN Z,Effect of scanning speed on the solidification process of Al2O3/GdAlO3/ZrO2eutectic ceramics in a single track by selective laser melting., 2019, 45(14): 17252–17257.

[55] MÜHLER T, GOMES C M, HEINRICH J,Slurry-based additive manufacturing of ceramics., 2015, 12(1): 18–25.

[56] GAHLER A, HEINRICH J G, GUENSTER J. Direct laser sintering of Al2O3-SiO2dental ceramic components by layer-wise slurry deposition., 2006, 89(10): 3076–3080.

[57] MÜHLER T, GOMES C, ASCHERI M,Slurry-based powder beds for the selective laser sintering of silicate ceramics., 2015, 6(2): 113–118.

[58] TIAN X, GÜNSTER J, MELCHER J,Process parameters analysis of direct laser sintering and post treatment of porcelain components using Taguchi's method., 2009, 29(10): 1903–1915.

[59] LI Y, HU Y, CONG W,Additive manufacturing of alumina using laser engineered net shaping: effects of deposition variables., 2017, 43(10): 7768–7775.

[60] BALLA V K, BOSE S, BANDYOPADHYAY A. Processing of bulk alumina ceramics using laser engineered net shaping., 2008, 5(3): 234–242.

[61] GRIFFITH M, KEICHER D, ATWOOD C,Free Form Fabrication of Metallic Components Using Laser Engineered Net Shaping (LENS). 1996 Solid Freeform Fabrication Symposium, Austin, 1996.

[62] NIU F, WU D, LU F,Microstructure and macro properties of Al2O3ceramics prepared by laser engineered net shaping., 2018, 44(12): 14303–14310.

[63] HU Y, NING F, CONG W,Ultrasonic vibration-assisted laser engineering net shaping of ZrO2-Al2O3bulk parts: effects on crack suppression, microstructure, and mechanical properties., 2018, 44(3): 2752–2760.

[64] NIU F, WU D, MA G,Nanosized microstructure of Al2O3-ZrO2(Y2O3) eutectics fabricated by laser engineered net shaping., 2015, 95: 39–41.

[65] NIU F, WU D, MA G,Rapid fabrication of eutectic ceramic structures by laser engineered net shaping., 2016, 42: 91–95.

[66] YAN S, WU D, MA G,Nano-sized Al2O3-ZrO2eutectic ceramic structures prepared by ultrasonic-assisted laser engineered net shaping., 2018, 212: 8–11.

[67] NIU F, WU D, ZHOU S,Power prediction for laser engineered net shaping of Al2O3ceramic parts., 2014, 34(15): 3811–3817.

[68] YAN S, WU D, NIU F,Effect of ultrasonic power on forming quality of nano-sized Al2O3-ZrO2eutectic ceramiclaser engineered net shaping (LENS)., 2018, 44(1): 1120–1126.

[69] SU H J, ZHANG J, LIU L,Rapid growth and formation mechanism of ultrafine structural oxide eutectic ceramics by laser direct forming., 2011, 99(22): 221913.

[70] LIU H, SU H, SHEN Z,Preparation of large-size Al2O3/GdAlO3/ZrO2ternary eutectic ceramic rod by laser directed energy deposition and its microstructure homogenization mechanism., 2021, 85: 218–223.

[71] LIU H, SU H, SHEN Z,One-step additive manufacturing and microstructure evolution of melt-grown Al2O3/GdAlO3/ZrO2eutectic ceramics by laser directed energy deposition., 2021, 41(6): 3547–3558.

[72] WILKES J, HAGEDORN Y C, MEINERS W,Additive manufacturing of ZrO2-Al2O3ceramic components by selective laser melting., 2013, 19(1): 51–57.

[73] AGGARANGSI P, BEUTH J L. Localized Preheating Approaches for Reducing Residual Stress in Additive Manufacturing. International Solid Freeform Fabrication Symposium, Austin, 2006.

[74] HAGEDORN Y, BALACHANDRAN N, MEINERS W,SLM of Net-shaped High Strength Ceramics: New Opportunities for Producing Dental Restorations. Proceedings of the Solid Freeform Fabrication Symposium, Austin, United States, 2011: 536–546.

[75] LIU Z, SONG K, GAO B,Microstructure and mechanical properties of Al2O3/ZrO2directionally solidified eutectic ceramic prepared by laser 3D printing., 2016, 32(4): 320–325.

[76] WILKES J, HAGEDORN Y C, OCYLOK S,Rapid Manufacturing of Ceramic Parts by Selective Laser Melting. Ceramic Engineering and Science Proceedings, Wiley-Blackwell, United States, 2010.

[77] WILKES J, HAGEDORN Y C, MEINERS W,Additive manufacturing of ZrO2-Al2O3ceramic components by selective laser melting., 2013, 19(1): 51–57.

[78] MISHRA G K, PAUL C P, RAI A K,Experimental investigation on laser directed energy deposition based additive manufacturing of Al2O3bulk structures., 2021, 47(4): 5708–5720.

[79] MEYERS S, DE LEERSNIJDER L, VLEUGELS J,Direct laser sintering of reaction bonded silicon carbide with low residual silicon content., 2018, 38(11): 3709–3717.

[80] DUBINENKO G E, ZINOVIEV A L, BOLBASOV E N,Preparation of poly(l-lactic acid)/hydroxyapatite composite scaffoldsby fused deposit modeling 3D printing., 2020, 22: 228–234.

[81] MINASYAN T, LIU L, HOLOVENKO Y,Additively manufactured mesostructured MoSi2-Si3N4ceramic lattice., 2019, 45(8): 9926–9933.

[82] HONG M H, MIN B K, LEE D H,Marginal fit of metal-ceramic crowns fabricated by using a casting and two selective laser melting processes before and after ceramic firing., 2019, 122(5): 475–481.

[83] KING D, MIDDENDORF J, CISSEL K,Selective laser melting for the preparation of an ultra-high temperature ceramic coating., 2019, 45(2): 2466–2473.

Research Progress on Powder-based Laser Additive Manufacturing Technology of Ceramics

CAO Jiwei1,2, WANG Pei1,2, LIU Zhiyuan1,2, LIU Changyong1,2, WU Jiamin3,4, CHEN Zhangwei1,2

(1. Additive Manufacturing Institute, Shenzhen University, Shenzhen 518060, China; 2. Guangdong Key Laboratory of Electromagnetic Control and Intelligent Robot, Shenzhen 518060, China; 3. State Key Laboratory of Materials Processing and Die & Mould Technology, College of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 4. Engineering Research Center for Additive Manufacturing Ceramic Materials, Ministry of Education, Huazhong University of Science and Technology, Wuhan 430074, China)

Ceramics, with its excellent thermal, physical and chemical properties, have great potential applications in various fields, such as aerospace, energy, environmental protection and bio-medicine. With the development of relevant technology in these fields, the structural design of core components is increasingly complex, and the internal microstructures gradually become customized and gradient. However, the hard and brittle features of ceramics make it difficult to realize the forming of special-shaped parts by traditional manufacturing methods, which in turn limits further application. As a rapidly developing additive manufacturing technology, laser additive manufacturing technology presents a momentous advantage in the manufacturing process of extremely precision ceramic components: free molding without mold and support, quick response feature and short developing cycle,. At the same time, the technology can realize the flexible deployment of ceramic parts, which is expected to solve the problems mentioned above. Three kinds of powder-based laser additive manufacturing techniques of ceramic were reviewed in this paper: selective laser sintering and selective laser melting based on powder bed fusion technology; laser engineered net shaping based on direct energy deposition technology. The forming principle and characteristics were mainly discussed; the research progress of ceramic green body densification process in selective laser sintering technology and the forming principle, propagation mechanism and control methods of ceramic green body cracks in selective laser melting, and laser engineered net shaping technology were reviewed; the technical characteristics of selective laser sintering, selective laser melting and laser engineered net shaping technologies in shaping of ceramic parts were compared and analyzed; and the future development trends of laser additive manufacturing technology of ceramic parts were prospected.

laser additive manufacturing; selective laser sintering; selective laser melting; laser engineered net shaping; ceramic; review

TQ174

A

1000-324X(2022)03-0241-14

10.15541/jim20210590

2021-09-26;

2021-10-18;

2021-11-01

国家自然科学基金(51975384, 51975230); 广东省自然科学基金(2020A1515011547); 深圳市基础研究基金(JCYJ20190808144009478); 深圳市高校稳定支持项目(20200731211324001); 深大-台北科大合作项目(2021007)

National Natural Science Foundation of China (51975384, 51975230); Natural Science Foundation of Guangdong Province (2020A1515011547); Basic Research Foundation of Shenzhen (JCYJ20190808144009478); University Support Fund of Shenzhen City (20200731211324001); NTUT-SZU Joint Research Program (2021007)

曹继伟(1989–), 男, 博士. E-mail: caojiwei@szu.edu.cn

CAO Jiwei (1989–), male, PhD. E-mail: caojiwei@szu.edu.cn

吴甲民, 副教授. E-mail: jiaminwu@hust.edu.cn; 陈张伟, 教授. E-mail: chen@szu.edu.cn

WU Jiamin, associate professor. E-mail: jiaminwu@hust.edu.cn; CHEN Zhangwei, professor. E-mail: chen@szu.edu.cn