高速道岔尖轨磨耗特征及管理限值研究

王树国,王 璞,葛 晶,司道林,杨东升

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

道岔是机车车辆实现转向或者跨线的关键铁路设备,其结构复杂、部件众多。高速道岔服役过程中,尖轨磨耗问题尤为普遍,磨耗会引起轨头廓形及尖轨基本轨相对位置的改变,直接影响列车过岔时的轮轨接触状态和轮载过渡情况,进而会对列车运行的安全、稳定性产生严重影响。另外,接触不良所引起的振动冲击、塑性变形、剥离掉块等问题也会严重降低车轮与道岔钢轨件的使用寿命。磨耗问题成为导致尖轨报废的主要原因[1−5]。

针对道岔区磨耗问题,国内外学者已开展了一系列的研究工作,徐井芒等[6−7]建立了道岔钢轨磨耗仿真分析方法,编制了道岔钢轨磨耗仿真程序,以尖轨典型断面为例,计算了不同通过总重情况下道岔钢轨廓型改变情况,并且分析了车辆轴重、侧向过岔速度、轨距、轨底坡及轮轨摩擦系数等对道岔钢轨磨耗的影响。王平等[8]以18 号高速道岔为例,结合车辆-道岔耦合动力学仿真计算,研究不同轮轨摩擦系数匹配下,车辆通过转辙器部分时的系统动力响应和轮轨磨耗特性,以期在保证车辆安全通过道岔的前提下,为降低曲尖轨磨耗、延长曲尖轨使用寿命,提供合理的轮轨摩擦控制方案。刘启宾等[9−10]基于Archard 磨耗模型并结合有限元静动力分析方法,对重载铁路合金钢心轨组合辙叉道岔岔区钢轨垂直磨耗特性进行了研究,给出了一种研究钢轨磨耗的新方法。高亮等[11]研究了铁路道岔采用60型及60N 型面列车动力学特性变化,以18 号固定辙叉为例,建立列车-道岔空间耦合动力学分析模型,基于Archard磨耗理论对道岔区钢轨磨耗进行仿真预测,对比岔区钢轨磨耗前后列车动力学特性及磨耗特性的变化。目前对于高速道岔区的尖轨和基本轨磨耗规律尚无系统清晰的认识,针对岔区尖轨和基本轨廓形虽已开展过较多测试工作,但多为研究特定状态下钢轨的磨耗情况,测试工作也较为零散,没有时间上的连续性[12−13]。规范《高速铁路无砟轨道线路维修规则》和《高速铁路有砟轨道线路维修规则》中对道岔区尖轨磨耗限值的规定也过于粗糙且缺乏可操作性,因此实际养护维修中大多数情况下也并未按照规范限值执行[14−15]。因此,有必要对高速道岔区尖轨和基本轨磨耗规律进行系统的试验研究,对既有规范中道岔尖轨磨耗限值的合理性进行研究。

本文对城际铁路某站2 组道岔进行现场监测,研究不同过岔条件下高速道岔尖轨的实际磨耗特征;通过脱轨风险分析和尖轨强度分析,研究高速道岔尖轨磨耗管理限值。

1 高速道岔尖轨磨耗特征

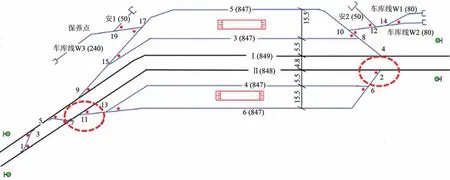

选取城际铁路某站2#和11#道岔进行现场监测,对尖轨及基本轨磨耗特征进行试验研究。2 组道岔均为客专线系列18 号无砟道岔,图号KZX(07)001[16]。道岔位置如图1所示,2#道岔位于列车逆向通过段,11#道岔位于列车顺向通过段,每天通过列车约80列,日通过总重约48 000 t。

图1 站场布置图

采用Miniprof 钢轨廓形测试设备对2 组道岔转辙器区尖轨和基本轨的磨耗情况进行跟踪观测,监测时长近1年半,监测时间间隔3 个月左右。高速道岔磨耗测试特征断面见表1。

表1 高速道岔磨耗测试特征断面

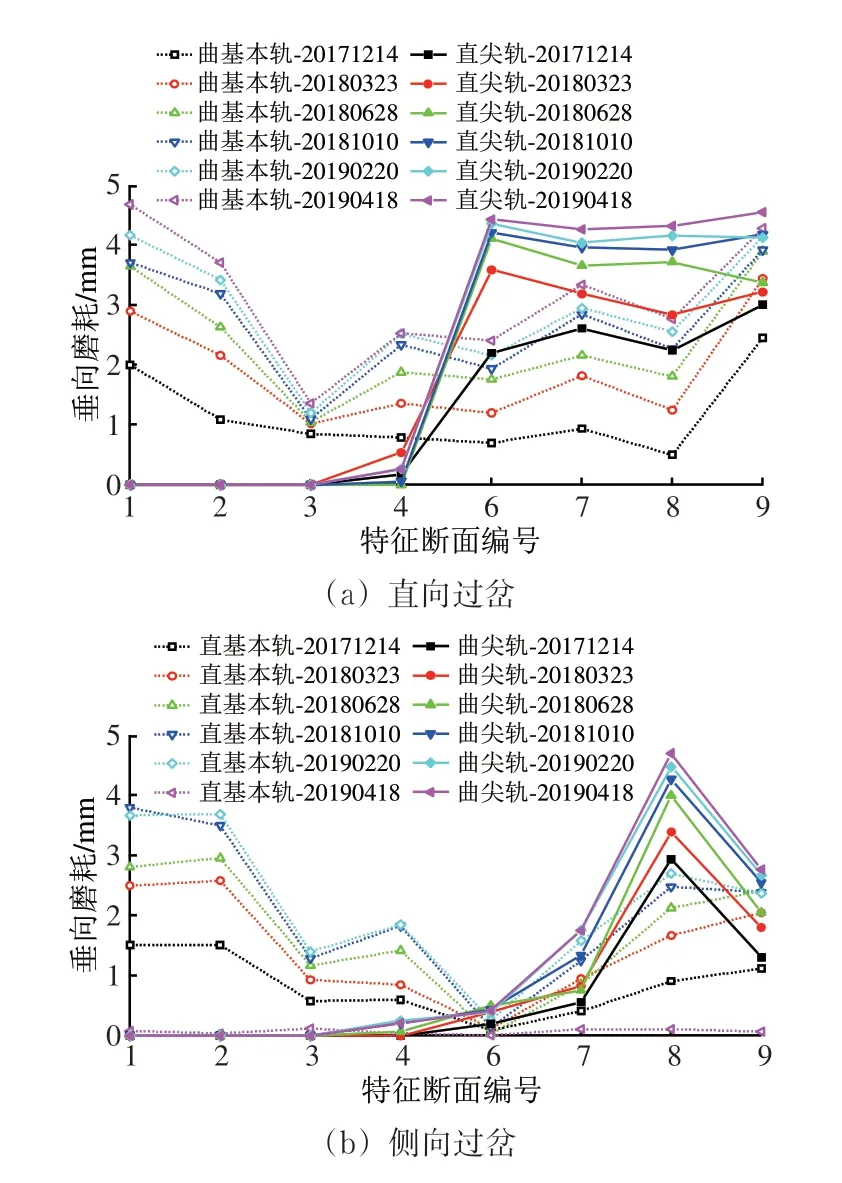

图2为逆向过岔时2#道岔转辙器区尖轨和基本轨垂向磨耗(以下简称垂磨)监测结果。由图2可知:随着服役时间的增长,转辙器区尖轨和基本轨垂向磨耗逐渐增大;在岔前及尖轨较窄区段以基本轨垂磨为主,在车轮轮载过渡的区域尖轨垂磨迅速增大,轮载过渡完成后尖轨垂磨占据主导;直尖轨垂磨随着尖轨的加宽呈先增大后减小的趋势,在35 mm断面位置的垂磨最严重,曲尖轨垂磨随着尖轨的加宽总体呈增大的趋势,在72 mm 断面位置垂磨达到最大;总体来看,曲基本轨及直尖轨的垂磨比直基本轨及曲尖轨垂磨更严重。

图2 2#道岔尖轨和基本轨垂向磨耗

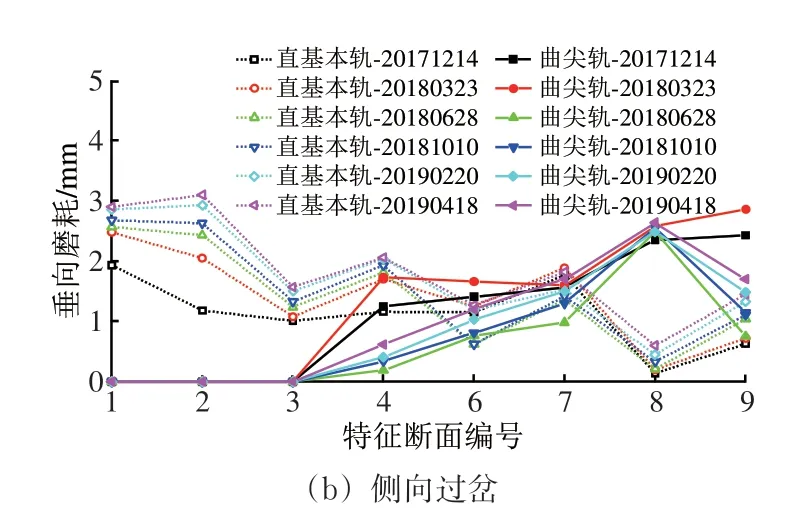

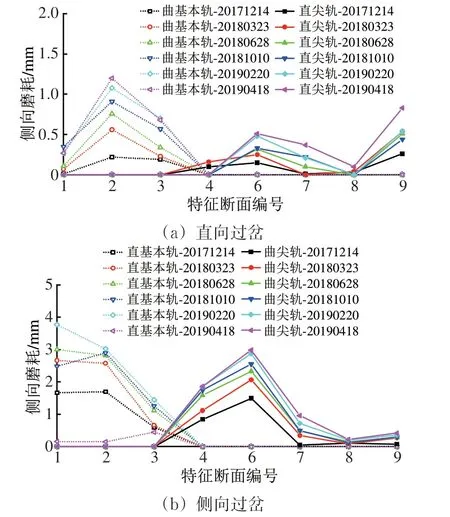

图3为逆向过岔时2#道岔转辙器区尖轨和基本轨侧向磨耗(以下简称侧磨)监测结果。由图3可知:直尖轨的侧磨总体较轻,而曲尖轨从3 mm 断面开始直至全断面均存在显著的侧磨,随着尖轨的加宽侧磨逐渐增大,然后至尖轨顶宽较宽区域侧磨呈现减小的趋势,且曲尖轨侧磨明显大于直尖轨;基本轨的侧磨主要集中在岔前及轮载过渡开始前尖轨顶宽较小位置,直、曲基本轨的侧磨程度基本相当,均较小。值得注意的是,2#道岔曲尖轨在2018年5月9日进行了更换,因此相应的磨耗呈现出突然减小的特征。

图3 2#道岔尖轨和基本轨侧向磨耗

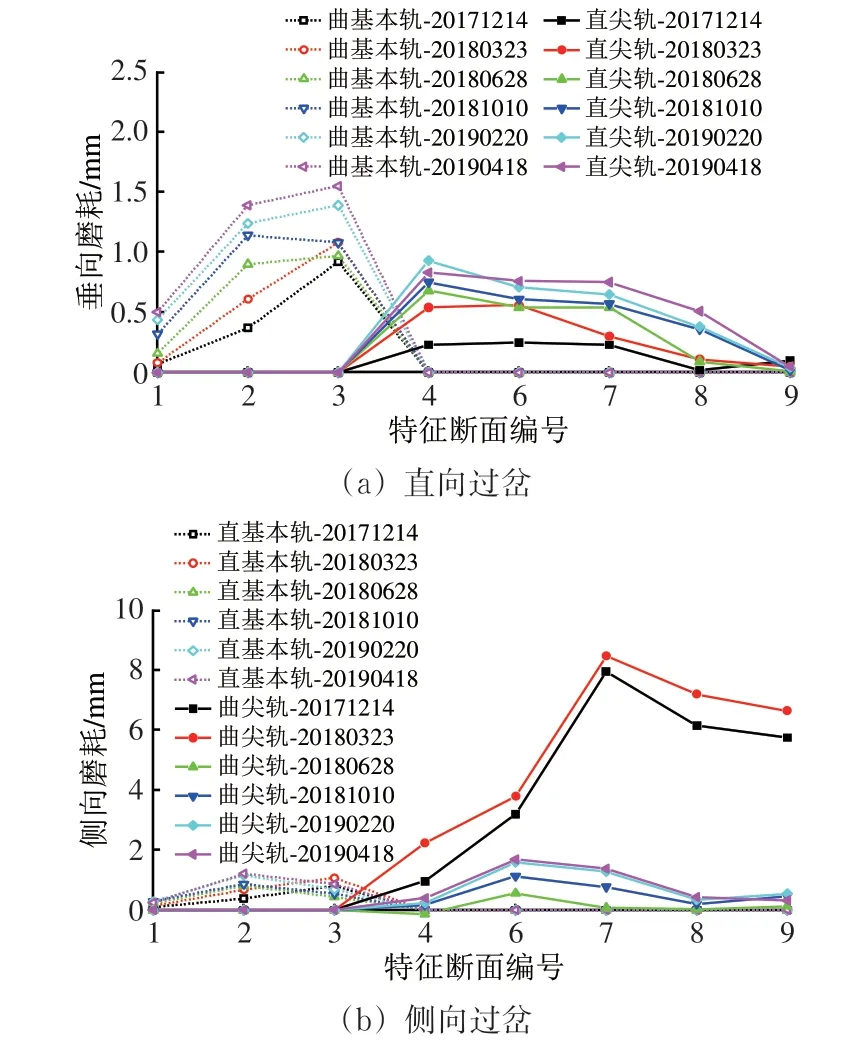

图4为顺向过岔时11#道岔转辙器区尖轨和基本轨垂向磨耗监测结果。由图4可知:曲尖轨在50 mm 断面位置的垂磨最严重,而直尖轨在顶宽20~72 mm 范围垂磨均较大,且直尖轨垂磨比曲尖轨更严重;基本轨垂磨在轮载过渡前尖轨较宽区域较大,在轮载过渡的区域有所减小,在轮载过渡完成后尖轨前端和岔前区域又显著增大,且曲基本轨垂磨比直基本轨略大。

图4 11#道岔尖轨和基本轨垂向磨耗

图5为顺向过岔时11#道岔转辙器区尖轨和基本轨侧向磨耗监测结果。由图5可知:曲尖轨在轮载过渡前顶宽较宽区域的侧磨较小,在车轮轮载过渡的区段侧磨较为明显,轮载过渡完成后直基本轨侧磨迅速增大,在尖轨尖端及岔前存在显著侧磨;相对而言直尖轨侧磨情况总体较轻,明显小于曲尖轨,相应地,在轮载过渡完成后曲基本轨侧磨也明显小于直基本轨。值得注意的是,11#道岔直基本轨在2019年4月15日进行了更换,因此相应的磨耗呈现出突然减小的特征。

图5 11#道岔尖轨和基本轨侧向磨耗发展规律

由图3—图6可知,控制曲尖轨使用寿命的主要因素是侧向磨耗。对比图3和图5可知:在逆向和顺向过岔条件下,曲尖轨磨耗呈现出显著的差异性;逆向通过条件下,曲尖轨侧磨主要发生在顶宽较宽区段,磨耗范围更靠近尖轨跟端;顺向通过条件下,曲尖轨侧磨主要发生在前端较窄区段并延伸至岔前,基本轨也存在显著侧磨。

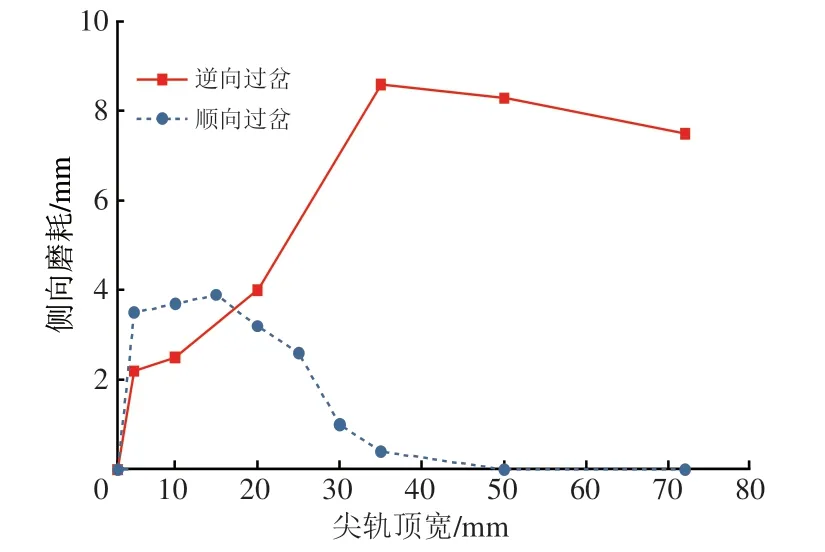

为进一步探究过岔条件不同带来的磨损差异,对某城际铁路磨耗到限下道的曲尖轨侧磨进行测量和研究。不同过岔条件下道尖轨的磨耗情况如图6所示。

图6 下道尖轨磨耗

由图6可知:顺向过岔道岔下道尖轨侧磨主要集中在顶宽5~30 mm 区段,最大侧磨发生在15 mm 断面,侧磨量3.9 mm,并未达到规范规定的6 mm 限值[14],下道原因主要为尖轨前端薄弱断面存在相对较大的侧磨量导致强度不足,易出现压溃、掉块等伤损;相对而言,逆向通过道岔下道尖轨前端侧磨量较小,侧磨主要发生在顶宽较宽区段,从35 mm 断面开始至全断面区段侧磨量均在7.5 mm以上,最大达到8.6 mm,显然已经超过了规范规定的6 mm限值。

2 高速道岔尖轨磨耗管理限值

根据现场运营中高速道岔尖轨磨耗特征及养护维修部门实际更换磨耗轨的经验可知,既有规范规定道岔尖轨侧磨限值6 mm,而尖轨前端断面顶宽已不足6 mm,这显然并不能对现场养护维修提供有效指导,实际应用中也并未得到具体执行。因此,有必要根据高速道岔尖轨实际磨耗特性对磨耗管理限值进行进一步研究和修正,以真正能够指导现场养护维修。

下面从脱轨风险和尖轨强度2 个方面对高速道岔尖轨磨耗管理限值进行。

2.1 脱轨风险

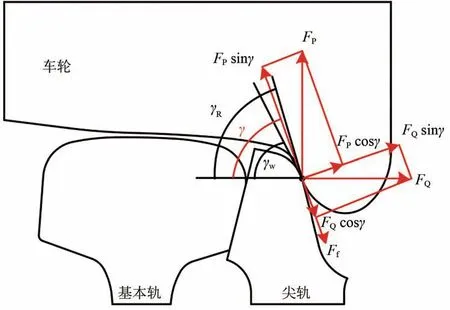

高速道岔尖轨磨耗会引起廓形的改变,进而造成尖轨降低值发生变化,特别是在尖轨前端顶宽较小区段,当磨耗发展到一定程度时,高速列车可能存在脱轨的风险。转辙器区轮轨接触关系如图7所示。图中:γ为轮轨接触角,γR为接触位置钢轨表面切线夹角,γW为接触位置轮缘表面切线夹角,FQ为提供导向作用的横向力,Fp为提供回复作用的垂向力,Ff为轮轨接触面摩擦力,μ为轮轨接触面摩擦系数。则保证在接触位置轮对不脱轨的条件为回复力不小于摩擦力与导向力之和,即

图7 转辙器区轮轨接触关系

其中,

Ff=μ FQsinγ+μ FPcosγ

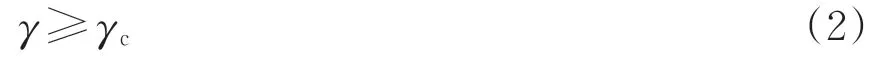

对式(1)进行整理可得

可知,轮轨接触角限值γc随着摩擦系数μ和脱轨系数的增大而增大。

轮轨接触时,接触斑内材料会产生微变形,实际接触角γ一定在γR和γW之间。一般情况下,钢轨轨距角位置曲率半径较车轮小,因此γR>γ>γW。控制接触位置轮缘切线夹角γW≥γc,就能控制列车过岔的安全性。

车轮通过尖轨尖端时,若尖轨因磨耗导致降低值增大,一旦轮对贴靠尖轨行驶,则车轮轮缘顶部很容易与尖轨轨顶接触,如图8所示。此时,轮缘顶部切线夹角非常小,往往不能满足式(2)的条件,极易发生脱轨。轮缘切线夹角γW小于式(2)限值γc的区域即为危险区域,车轮轮缘危险区域不应与钢轨接触。

图8 车轮轮缘与磨耗尖轨轨顶接触情况

危险区域的确定与摩擦系数和脱轨系数有关,摩擦系数和脱轨系数越大,轮缘切线夹角下限值就越大,危险区域的范围也就越大。极端情况下,当脱轨系数达到限值0.8、摩擦系数达到限值0.6时,计算得到的轮缘切线夹角下限值达到70°,此条件下车轮轮缘完全不能与尖轨接触,接触即有脱轨风险。但是,根据既有的测试数据[17−18],实车运行时脱轨系数并不会很大,按照脱轨系数0.8进行计算过于严格,正常状态下脱轨系数不超过0.4;另外我国轮轨间为干摩擦,摩擦系数一般不超过0.4。在此条件下,可计算出轮缘切线夹角下限值为43.6°,即在车轮轮缘上切线夹角小于43.6°的区域为危险区域。另外,实际车轮轮缘与钢轨轨距角接触时,车轮踏面会抬升离开钢轨表面,所以还需要考虑车轮抬升的影响,偏于最不利考虑,抬升量取为2 mm。

综上所述,高速列车通过已有磨耗尖轨的脱轨风险可采用以下方法评估:将车轮抬升2 mm,检查车轮廓形上的危险区域(切线夹角小于43.6°)是否可与尖轨接触;如尖轨磨耗较小,未能与车轮廓形危险区域接触,则认为尖轨磨耗程度还不足以影响行车安全,还能继续使用;如尖轨磨耗较大,已能与车轮廓形危险区域接触,则认为尖轨磨耗已经到达限值,会导致脱轨风险,应尽快更换下道。

2.2 尖轨强度

由测试结果可知,顺向过岔时高速道岔曲尖轨前端顶宽较小区段侧磨较为明显,除了对轮轨接触关系产生影响外,随着磨耗的增大尖轨前端薄弱断面会变得越来越薄,承载能力也会不断削弱。既有规范规定的尖轨磨耗标准在尖轨前端薄弱断面区域并不适应,有必要对尖轨前端薄弱断面在磨耗状态下的受力状态和承载能力进行分析,为该区域更合理的磨耗限值的制定提供依据和参考。

采用有限元方法对高速道岔曲尖轨薄弱断面区域在磨耗状态下的受力进行计算分析。采用实体单元对尖轨和基本轨进行模拟,列车车轮垂向荷载取140 kN,横向荷载取30 kN。轨道材料抗拉强度为1 180 MPa。曲尖轨磨耗工况见表2。

表2 曲尖轨磨耗状态工况

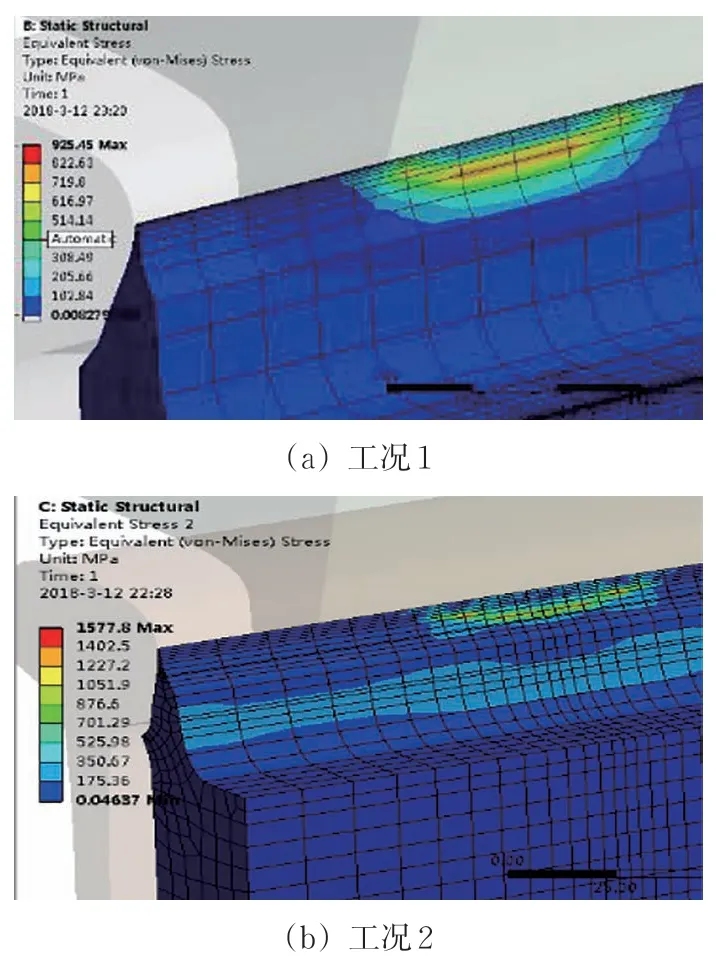

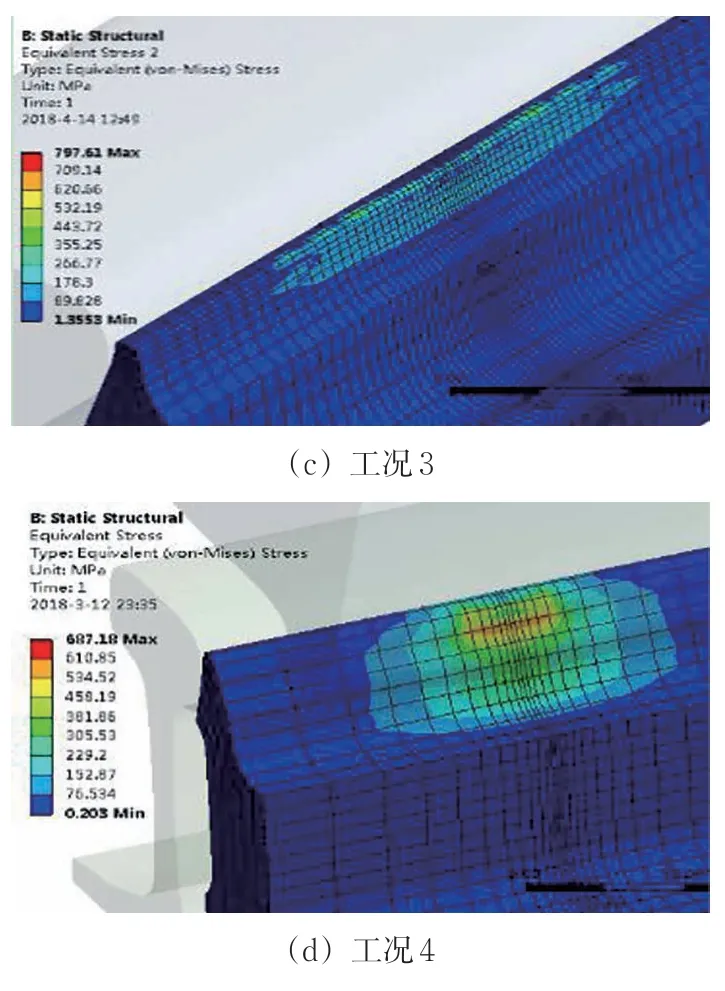

图9为不同磨耗工况下曲尖轨等效应力分布。由图9可知:曲尖轨5 mm断面侧磨3.5 mm时,列车荷载作用下尖轨等效应力最大值为925 MPa,最大应力位置距尖轨轨顶5.9 mm;而当5 mm 断面侧磨进一步加剧、磨耗量达到4 mm 时,列车荷载作用下尖轨等效应力最大值达到1 578 MPa,最大应力位置距尖轨轨顶4.5 mm;随着磨耗的增大最大等效应力位置进一步靠近尖轨轨顶;曲尖轨10 mm 断面侧磨3.5 mm 时,列车荷载作用下尖轨等效应力最大值为798 MPa,最大应力位置距离轨顶4.4 mm;曲尖轨15 mm 断面侧磨3.5 mm 时,尖轨等效应力最大值为687 MPa,最大应力位置距离轨顶6.5 mm。

图9 不同磨耗工况下曲尖轨等效应力分布

结合现场实际调研,某城际铁路1 根下道尖轨连续掉块长达300 mm,掉块的高度为3~5 mm。根据有限元计算结果可知,曲尖轨薄弱断面区域随着侧磨的加剧,最大等效应力位置逐渐靠近轨顶,最终导致了掉块。由此可见,尖轨强度随着磨耗的加剧会逐渐减弱,一旦出现剥离掉块问题将直接影响行车安全。

综上,侧磨达到3.5 mm 时,曲尖轨10 mm 断面及15 mm 断面位置承载能力仍满足要求,但是曲尖轨5 mm 断面位置等效应力已经偏大,继续磨耗会造成强度不足,极易发生剥离掉块的问题。基于有限元计算结果,结合现场的实际养护维修经验,建议将曲尖轨5 mm 断面设置为控制断面,该位置侧磨限值由规范中的6 mm 减小为3.5 mm,如图10所示。

图10 曲尖轨5 mm断面侧磨限值3.5 mm

3 结 论

(1)控制曲尖轨使用寿命的主要因素是侧向磨耗,高速道岔在逆向和顺向过岔条件下,曲尖轨磨耗呈现出显著的差异性。顺向通过时曲尖轨侧磨主要发生在前端较窄区段并延伸至岔前,基本轨也存在显著侧磨。而逆向过岔时曲尖轨前端侧磨较小,侧磨主要发生在后端顶宽较宽区段。

(2)顺向过岔道岔下道尖轨侧磨集中在顶宽5~30 mm 区段,最大侧磨发生在15 mm 断面,磨耗量3.9 mm,并未达到规范规定的6 mm 限值,下道原因为尖轨前端薄弱断面因磨耗导致强度不足易出现压溃、掉块等伤损。逆向过岔道岔下道尖轨从35 mm 断面开始至全断面区段侧磨量均在7.5 mm以上,最大达到8.6 mm,已超过规范限值。

(3)尖轨磨耗会对高速列车通过的安全性以及尖轨承载能力产生显著影响,建议除了满足维规要求外,还应确保车轮抬升2 mm 后,车轮廓形上的危险区域(切线夹角小于43.6°区域)不能与尖轨接触;另外,建议曲尖轨5 mm 断面位置侧磨限值减小为3.5 mm,以确保前端薄弱断面区域有足够的强度。尖轨非刨切段磨耗标准可适当放宽。