不同轮轨材料硬度匹配行为及其机制的初步研究*

(1.五邑大学轨道交通学院 广东江门 529020; 2.西南交通大学机械工程学院摩擦学研究所 四川成都 610031)

轮轨系统是铁路运输工具的关键零件之一,列车牵引、运行和制动都必须通过轮轨间的滚动摩擦接触来实现[1]。随着列车运行速度、轴质量和运量的提高,轮轨服役工况变得更为严酷,导致轮轨出现的破坏现象越来越严重。现场轮轨的典型损伤如图1所示。

目前,铁道部门一般是通过定期车轮镟修和钢轨打磨来改善现场轮轨的服役特性, 这些技术的合理使用能一定程度地控制轮轨损伤的恶化,保证列车运行的安全和稳定,但也使得运营成本居高不下,而不能从根源上减少轮轨损伤的产生。轮轨材料的服役行为涉及冶金学、材料学、摩擦学、动力学和固体力学等多学科交叉,具有强非线性耦合特性,十分复杂。为了从根源上减轻轮轨材料的损伤,各国研究人员开展了大量关于轮轨材质和硬度匹配的相关研究。

图1 轮轨典型损伤状态Fig 1 Typical damage state of rail(a)wheel polygon wear;(b)wheel tread peeling;(c)rail squat damage;(d)rail side wear

美国TTCI的研究人员开展了大量的轮轨材料对磨试验,得出钢轨材料硬度的升高使得钢轨磨损量显著降低,与之对磨的车轮磨损量逐渐增大。但当钢轨硬度增大至超过车轮硬度,继续增大使得钢轨的磨损量持续减小,与之对磨的车轮磨损量变化不大,整个轮轨系统的磨损量逐渐降低[2]。MARKOV[3]利用不同的磨损试验机开展了大量的研究,发现车轮硬度的增加,会使得车轮的磨耗减轻,然而钢轨的磨耗却增加得并不明显,因此轮轨系统的总磨耗有所减轻。KOMAROVSKII和ZHAROW[4]则提出并不存在某一个确定的轮轨硬度比会使得轮轨系统磨耗最小。RAZHKOVSKI等[5]则通过试验获取轮轨材料的磨耗和损伤数据,建立相应的数学模型,得出轮轨材料硬度比的最佳范围(0.91~0.97)∶1,或者接近1∶1。国际铁路联盟根据大量的研究,将轮轨磨耗分为3种模式,并且提出当轮轨发生严重磨耗时,提高硬度能显著改善其磨耗,并且指出当轨轮硬度比在(0.7~1.6)∶1变化时,并不存在一个最佳的硬度比使得轮轨系统的磨耗最轻微[6]。在日本稳定运行的新干线上车轮材料是SSW-Q3R,钢轨材料是60 kg/m钢轨,车轮表面硬度始终高于钢轨轨头硬度,比值可达(1.2~1.3)∶1[7]。

我国的铁路研究人员也对轮轨材料硬度匹配展开了一系列研究。研究人员多集中在两个研究单位:中国铁道科学研究院和西南交通大学。

中国铁道科学研究院的研究人员多是总结现场轮轨硬度匹配经验,提出轮轨硬度匹配的优化建议。如:丁韦等人[8]从车轮和钢轨的显微组织及机械性能出发,总结现场轮轨硬度匹配经验,提出车轮轮辋的实际硬度应该大于HB300。周清跃等[9]归纳分析当时轮轨硬度匹配的现状和存在的问题,结合国内轮轨材料的使用情况,初步提出不同运输条件下(高速、重载等)轮轨硬度匹配的建议。张银花等[10]针对我国高速铁路出现的车轮磨耗相对较大的问题,分析了国内外关于高速铁路轮轨硬度匹配的研究和应用现状,在试验室开展了9组轮轨材料试验,建议动车组车轮与U71MnG钢轨的硬度比控制在1∶1以上,以解决我国高速铁路车轮磨耗较大的问题。

西南交通大学的研究人员多是在实验室改变车轮和钢轨材料组织,分析不同轮轨材料匹配时的摩擦磨损行为。如:曾东方等[11]通过提高碳的质量分数和调整合金成分获得2种新型的车轮材料,并对其进行轮轨匹配试验,结果表明:车轮材料初始硬度的高低是决定其耐磨性的关键因素,随着车轮硬度的升高,钢轨的磨损量近似呈现线性增大的趋势。王文健等[12]开展了不同车轮材料与不同钢轨材料的匹配试验,发现随着轮轨硬度比升高,轮轨系统总磨损量先减小后增大,从降低磨损的角度出发,应该选择轮轨硬度比为1∶1。

综上所述,轮轨材料硬度匹配可以从现场运营经验总结、实验室模拟试验、数值仿真等多个方面开展研究。在实验室模拟试验方面由于试验人员、试验环境以及试验技术手段的差异,对轮轨材料硬度匹配的研究结论存在一定的差异,而且对于轮轨材料硬度匹配的机制几乎没有展开探讨。本文作者在实验室模拟不同轮轨材料的轮轨匹配行为,通过分析不同轮轨材料匹配时的磨损机制初步分析其硬度匹配的机制。

1 试验部分

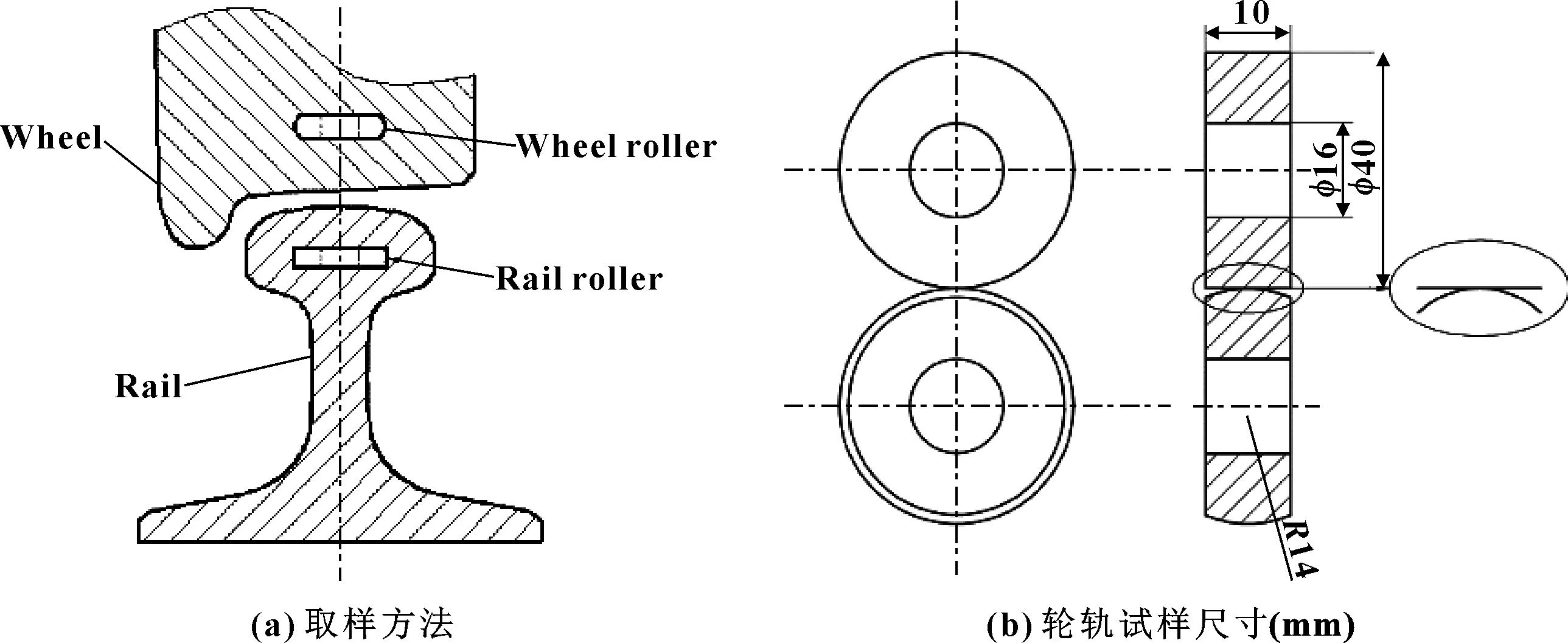

试验是在MMS-2A微机控制摩擦磨损试验机上进行的,根据赫兹接触理论,若要保证实验室中模拟轮轨试件间的摩擦接触条件与现场中的相似,必须保证实验室中模拟轮轨试件间的最大接触应力和接触椭圆斑的长短半轴之比与实际工况下是相同的。即

(q0)lab=(q0)field

(1)

(a/b)lab=(a/b)field

(2)

式中:(q0)field和(q0)lab分别是现场和实验室轮轨间的最大接触应力;a和b分别表示轮轨接触斑的长短半轴长;(a/b)field和(a/b)lab分别为现场和实验室的轮轨接触斑长短半轴之比。

最大接触应力q0的计算方法如下:

(3)

(4)

(5)

(6)

(7)

其中车轮和钢轨材料的弹性模量E1=E2=210 GPa;泊松比μ1=μ2=0.3;Rw1、Rw2、Rr1、Rr2是轮轨接触点处的主曲率半径。实验室中模拟普速线路轮轨接触的直线工况,查证有关资料可以得出现场Rw1=420 mm,Rw2=Rr1=300 mm,Rr2=∞。试验室中Rw1=Rr1=40 mm,Rr2=∞,计算得出Rw2=14 mm。轮轨试样的取样和接触状态如图2所示。轮轨接触斑大小和接触载荷计算值如表1所示。试验中上试样为钢轨,下试样为车轮,车轮试样转速为400 r/min,相对滑差为2.38%(试验机齿轮齿数决定),钢轨试样转速为390.48 r/min,试验时间为24 h。

图2 轮轨试样取样及接触状态Fig 2 Sampling and contact state of wheel-rail samples(a)sampling method;(b)wheel/rail specimen size(mm)

表1 不同轴质量下的轮轨接触斑大小和接触载荷计算值

2 结果与分析

2.1 轮轨材料特性分析

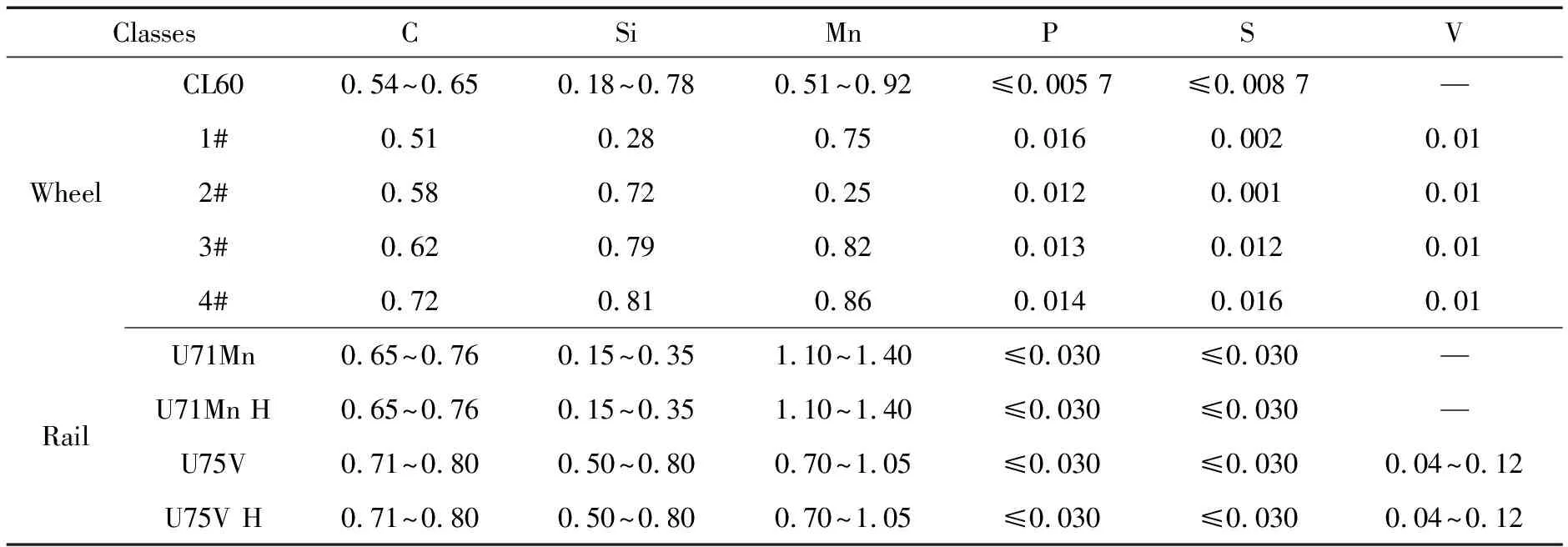

试验采用了5种车轮材料和4种钢轨材料,其成分如表2所示,其中CL60、U71Mn(热轧)、U71Mn H(淬火)、U75V(热轧)、U75V H(淬火)均为现场已投入使用的轮轨材料,1#-4#车轮为4种新型车轮材料。第一组是3种轴质量(16、19、25 t)下CL60车轮与不同钢轨材料的硬度匹配试验,试验测得轮轨材料硬度值如图3(a)所示;第二组为4种新型车轮材料与U71Mn热轧钢轨材料在16 t轴质量下的硬度匹配试验,轮轨材料硬度值如图3(b)所示;第三组为4种新型车轮材料与U75V热轧钢轨材料在25 t轴质量下的硬度匹配试验,轮轨材料硬度值如图3(c)所示。由测量结果可知:现场已投入使用的5种轮轨材料硬度值均落在相关技术标准[13-15]范围内,第二组和第三组试验测得的同种新型车轮材料硬度值差别不大,硬度测量结果是处于容许误差范围内的。定义轮轨硬度比为车轮试样硬度与钢轨试样硬度之比。为了方便后期分析讨论,将不同材料的轮轨匹配组分别作了定义,具体方法是在第一组试验中定义CL60车轮与U71Mn热轧钢轨的匹配组为C1,随着轮轨硬度比增加分别定义为C2、C3、C4。以此类推,第二组则定义为U1、U2、U3、U4,第三组定义为V1、V2、V3、V4。

图3 轮轨试样硬度值Fig 3 Hardness of wheel/rail samples(a)matching behavior between CL60 wheel and different rail materials; (b)matching behavior between hot-rolled U71Mn rail and different wheel materials; (c)matching behavior between hot-rolled U75V rail and different wheel materials

Table 2 Chemical composition of wheel-rail materials %

同时,利用SEM观察每种轮轨材料的组织,如图4所示:车轮材料中先共析铁素体以网状结构分布在珠光体晶粒周围,并且车轮材料含碳量越低,车轮材料组织中先共析铁素体(组织中的阴暗相)的体积分数越小(如1#车轮和CL60车轮),而钢轨材料中几乎没有可见的先共析铁素体(如U71Mn热轧和U75V淬火钢轨)。在高倍SEM下观察其珠光体组织结构,除4#车轮和CL60车轮珠光体组织中的渗碳体相(白亮相)厚度明显更大而导致珠光体片层间距较大,其他材料的片层间距差别不大。在珠光体组织中,其基体是铁素体,很软、易变形,主要是通过渗碳体片分散其中的相界面强化机制来强化。渗碳体厚度越大,越不容易发生变形,而容易脆断。而轮轨材料的硬度往往决定于先共析铁素体的体积分数和珠光体的片层间距,因此1#车轮和CL60车轮表现出较小的硬度,4#车轮的硬度则较大,4种钢轨材料的硬度也较大。

图4 不同轮轨材料显微组织Fig 4 Microstructures of different wheel and rail materials

2.2 不同轮轨材料硬度匹配时磨损分析

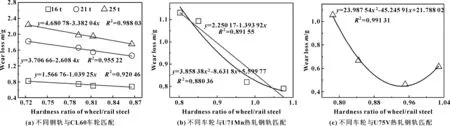

磨损试验结束后,分别测定3组试验中轮轨试样的磨损量,如图5所示。

图5 轮轨总磨损量与轮轨硬度比关系Fig 5 The relationship between wear loss and hardness ratio of wheel/rail steels(a)matching behavior between CL60 wheel and different rail materials;(b)matching behavior between hot-rolled U71Mn rail and different wheel materials;(c)matching behavior between hot-rolled U75V rail and different wheel materials

由图5(a)可知,在轮轨硬度比由0.723~0.866变化的过程中,轮轨系统的总磨损量逐渐降低。对轮轨系统总磨损量和轮轨硬度比间的关系进行线性拟合,拟合曲线能达到很高的线性拟合度(92%以上)。而且随着轴质量的增加,轮轨总磨损量减小的速率迅速增大(斜率由-1.039 25到-3.820 4)。因此,适当增大车轮硬度可以降低轮轨系统的磨耗,而且在重载工况下尤为明显。同时对图5(b)中轮轨总磨损量与轮轨硬度比的关系进行线性拟合,线性拟合度是0.891 55,拟合直线的斜率是-1.393 92,这与图5(a)中结果是一致的,即在16 t轴质量下,轮轨总磨损量随轮轨硬度比增大而减小。然而,此时轮轨硬度比已经有出现大于1.0的情况,根据其他研究人员的成果[12],可以尝试对现有数据进行二次函数拟合,拟合度为0.880 36,轮轨总磨损量最小值大约出现在轮轨硬度比为1.12的位置。对25 t轴质量下4种车轮试样与U75V热轧钢轨匹配时的总磨损量进行分析。由其图像点分布位置可知,对其数据只能进行二次函数拟合,拟合度达到0.991 31,轮轨总磨损量最小值大约出现在轮轨硬度比为0.943的位置。此时最小值对应轮轨硬度比小于1.0,即随着轮轨硬度比增大,轮轨系统总磨损量呈现先减小后增大的趋势。

因此,从减轻整个轮轨系统磨损的角度来说,适当增大车轮硬度是合理的,而且对于重载工况效果更为明显。同时,从减磨的角度可以考虑将车轮硬度控制接近钢轨硬度,即轮轨硬度比接近1.0为宜。

2.3 轮轨材料硬度匹配磨损机制分析

在磨损过程中,轮轨材料受到正应力和摩擦力的作用,开始在接触表面仅有极少数的微凸体接触,此时应力很大,以致超过材料的屈服极限使微凸体发生塑性变形甚至断裂,从而产生磨屑。磨屑对磨损过程的影响主要表现在3个方面[16]:一是磨屑完全从接触表面移去,对磨损过程不产生影响;二是磨屑在接触表面可作为自由运动的粒子,充当三体磨料导致接触表面产生磨粒磨损或磨屑嵌入其中一个表面导致另一个表面的磨粒磨损;三是磨屑作为不可运动的粒子保留在接触处的一个表面或者两个表面,导致磨屑层的形成阻碍进一步的磨损。同时由于轮轨一般是曝露在空气中,在轮轨对磨过程中,伴随着轮轨摩擦副表面的温升,摩擦界面中的Fe极有可能与空气中的氧发生反应,形成铁的氧化物[17]。考虑到已经开展的轮轨材料硬度匹配试验主要从变轴质量和变轮轨硬度比的角度开展,文中主要从低轴质量和高轴质量的角度讨论轮轨硬度比对轮轨材料磨损机制的影响规律。

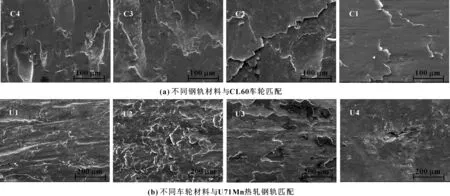

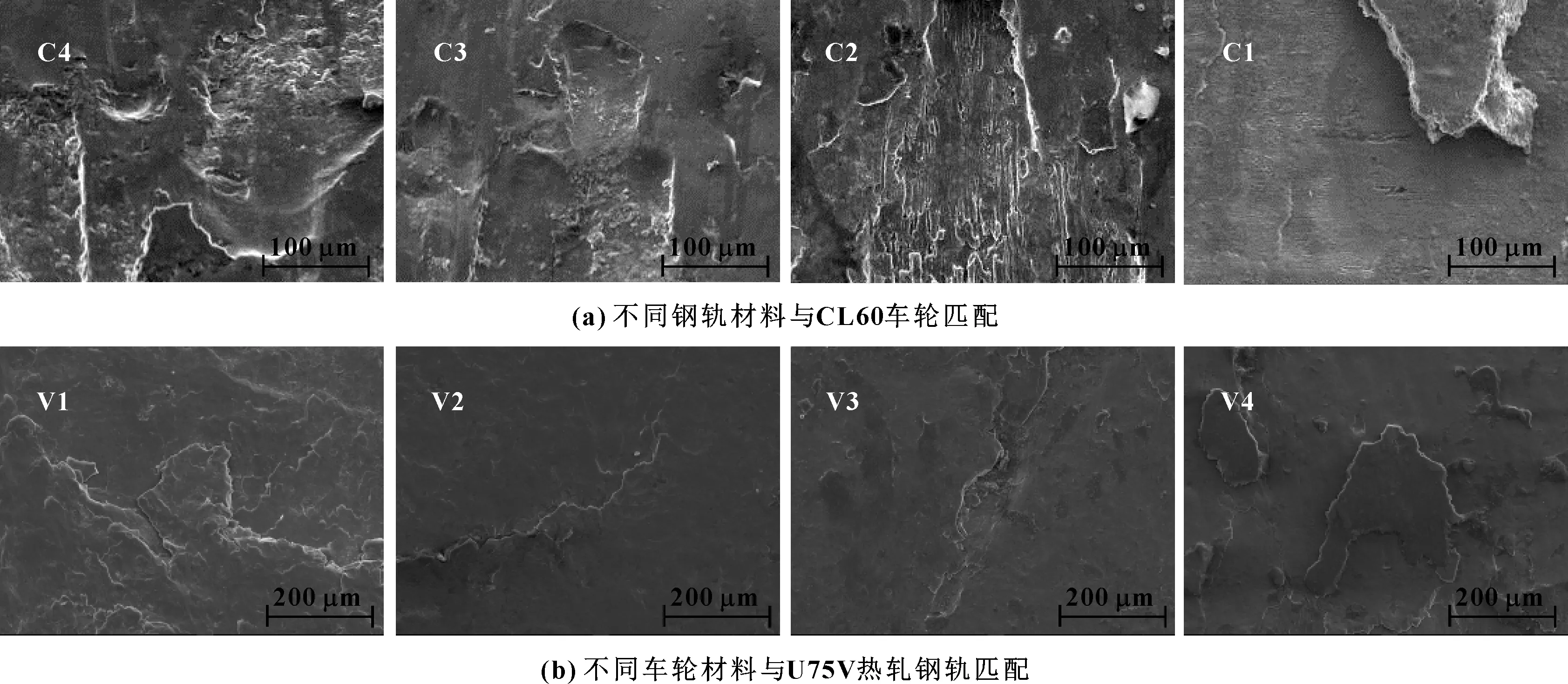

图6是16 t轴质量下车轮试样的表面损伤SEM图。在16 t轴质量下,轮轨硬度比较低时(钢轨硬度比车轮硬度大很多),即图6中的C4和U1轮轨匹配组,车轮试样摩擦表面有明显的犁沟,这是因为钢轨表面的硬微凸体发生塑性变形甚至断裂,从而产生磨屑,硬质磨屑作为可自由运动粒子导致接触表面产生磨粒磨损,磨损发生后形成细碎的磨屑则进一步加剧轮轨材料的磨粒磨损,如图7中C4组轮轨材料磨屑形貌。随着轮轨材料硬度比升高,车轮试样摩擦表面犁沟的深度和长度明显减小,在第一组中材料剥落厚度有明显减小的趋势,正如图7中,由C4→C3→C2→C1磨屑厚度明显减小。在第二组中材料剥落的厚度则有增大的趋势(U1→U2→U3→U4)。对比图4分析:在U1组时车轮组织中含有大量先共析铁素体,硬质的钢轨材料导致磨粒磨损发生;随着车轮硬度升高,U2组与U3组轮轨材料硬度接近则发生材料疲劳剥落,U4组中车轮先共析铁素体相明显减少,渗碳体片厚度明显增大,车轮材料发生严重的疲劳剥落,这是需要避免的。因此,在轮轨硬度比较低时,轮轨之间磨损机制以磨粒磨损为主,随着轮轨硬度比升高,轮轨间磨粒磨损显著减轻,疲劳磨损加重。

图6 16 t轴质量下车轮试样表面损伤Fig 6 Surface damage of wheel samples under the axle load of 16 t(a)matching behavior between CL60 wheel and different rail materials;(b)matching behavior between hot-rolled U71Mn rail and different wheel materials

图7 16 t轴质量下不同钢轨组的磨屑Fig 7 Morphology of wear debris from different rail groups under the axle load of 16 t

图8是25 t轴重下车轮试样的表面损伤SEM图。在25 t轴质量下,此时轮轨间的正应力和摩擦力都很大,相较于16 t轴质量下,轮轨试样发生了更为严重的表面损伤,但轮轨试样摩擦表面均没有明显的犁沟现象。在轮轨材料硬度比较低时,C1车轮试样有明显的深剥落坑,V1车轮试样表面则有厚剥落掉块,剥落面积较大。随着轮轨硬度比升高,车轮试样表面材料剥落厚度减小,剥落面积呈现明显的增大趋势。同时,观察25 t轴质量下第一组轮轨材料磨屑形貌可知(如图9所示):在轮轨硬度比较低时(C4组),磨屑呈球状,较为细碎,由于此时轮轨之间摩擦力较大,磨屑形成以后会被迅速移去而不造成严重的磨粒磨损;随着轮轨硬度比升高,磨屑形貌逐渐变成块状,最后变成片状,疲劳剥落越来越轻微。因此,在轮轨硬度比较低时,轮轨之间磨损机制以深层剥落磨损为主,随着轮轨硬度比升高,轮轨间转变为浅层剥落磨损。

图8 25 t轴质量下车轮试样表面损伤Fig 8 Surface damage of wheel samples under the axle load of 25 t (a)matching behavior between CL60 wheel and different rail materials; (b)matching behavior between hot-rolled U75V rail and different wheel materials

图9 25 t轴质量下不同钢轨组的磨屑形貌Fig 9 Morphology of wear debris from different rail groups under the axle load of 25 t

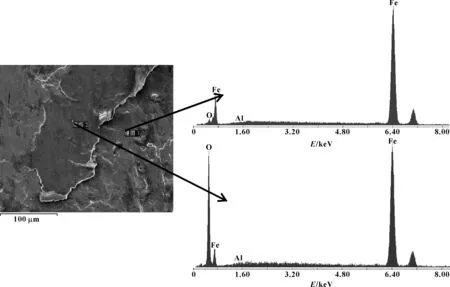

钢的磨损机制除了有疲劳磨损、黏着磨损和磨粒磨损,另外还有一种很重要的磨损机制就是氧化磨损[18]。在完成的对磨试验后,采用如图10所示的能谱分析方法,测定车轮试样损伤表面的完全剥落区域(图谱1)和未完全剥落区域(图谱2)。对现有车轮磨痕表面进行能谱分析,结果表明:氧化伴随整个轮轨对磨过程,在轮轨硬度比较低时,磨痕表面几乎没有明显的氧化;随着轮轨硬度比升高,磨痕表面氧化的程度越来越重,尤其是图谱2位置(如图10中所示)。关于钢的氧化磨损,多数学者的看法是:当载荷和温度均较低时,并且在亚表层材料塑性变形较轻微时,材料表面形成的氧化层能够降低材料的磨耗,此时表现为氧化轻微磨损;另一方面,在高载荷和高温条件下,材料亚表层塑性变形显著加重,材料表面氧化层的生成速度远小于其剥落速度,表现为氧化严重磨损[19-20]。一般情况下,如果摩擦表面存在一定量的氧化物能够减少摩擦副之间的直接接触,降低摩擦副的磨损[19],对于轮轨在干态下的氧化均是轻微的,有利于减轻磨损。

由以上轮轨试样摩擦表面的损伤分析可知:在所有轮轨试样摩擦表面均发生了一定的材料剥落和表面氧化,即疲劳磨损和氧化磨损伴随整个轮轨对磨过程。当钢轨硬度远大于车轮材料硬度时,钢轨表面的硬微凸体以及形成的硬质磨屑容易造成车轮材料的磨粒磨损,应力集中使得亚表层微裂纹形成概率增大,微裂纹形成后迅速扩展造成材料剥落,发生严重磨损,即发生严重的磨粒磨损和疲劳磨损;随着轮轨硬度比的升高,轮轨间磨粒磨损显著减轻,疲劳磨损加重,轮轨间的氧化也明显加重(仍然属于轻微氧化),因此其磨损显著减轻。

图10 车轮试样表面EDS分析Fig 10 EDS analysis of the wear surface of wheel materials

3 结论与展望

从模拟试验的角度分析了部分轮轨材料的硬度匹配机制,发现合理的轮轨材料硬度匹配能够显著改善轮轨的接触环境,从而提高高速重载铁路的运营安全。研究结果表明:

(1)适当增大车轮硬度能够显著改善轮轨磨耗,而且对于重载工况,效果更为明显,建议控制车轮硬度使之接近钢轨硬度。

(2)在车轮材料硬度远低于钢轨硬度时,轮轨材料间磨粒磨损较为严重,随着轮轨硬度比升高,疲劳磨损和氧化磨损贡献增大,轮轨材料的耐磨性显著提高。

为进一步完善轮轨材料硬度匹配理论,更好地指导现场轮轨材料匹配,还需从以下几个方面开展研究:

(1)轮轨材料硬度匹配的机制目前尚不完全明确,应开展更加广泛的轮轨材料匹配试验,如考虑不同工况(高速、重载、冲角等),辅助更加丰富的测试分析手段,如各种摩擦化学分析(扫描电镜SEM、能谱(EDS、EPMA)和元素成分及化学状态(XRD、XPS)分析等),重点关注轮轨材料耐损伤性能与其摩擦学机制的关系。

(2)尽管各国学者从模拟试验的角度针对轮轨接触行为展开了大量研究,但仍然无法完整描述现场的轮轨接触状态,因此借助于轮轨关系接触理论方法来研究轮轨材料的硬度匹配行为是一种重要的手段。

(3)轮轨材料硬度匹配机制的研究目的是为了更好地指导铁路现场轮轨材料的选择。在轮轨材料匹配试验的同时,应该持续跟踪铁路现场轮轨材料的服役状态,探究降低钢轨硬度和提高车轮硬度的可能性。从经济效益角度完善轮轨材料的匹配机制,降低车轮璇修和钢轨打磨成本。

(4)综合考虑轮轨材料硬度匹配机制和现场相关因素,提出较为完整的理论、技术和标准体系,探索开发新的验证方法和设备,指导铁路现场轮轨材料的选择。