印制电路板的精细埋阻制作精度分析及改善

刘 涌

(上海美维电子有限公司,上海 201600)

1 背景

电子设备微型化、高性能化的要求推动了PCB(印制电路板)和IC(集成电路)封装中埋入无源式元件技术的发展,元件的埋置可以节约空间及成本,减小损耗以提高信号质量,且通过表面焊点的减少获得更高的可靠性。埋置电阻技术中,平面薄膜电阻技术通过将薄膜电阻材料沉积在铜箔上,因其与普通PCB制程兼容性好,厚度、阻值均匀性好,可靠性高等优点得到广泛的应用。

埋阻精度的影响因素很多,包括材料本身的精度,及需经过两次图形转移等。而且客户电阻设计越来越小(最小电阻线宽0.1 mm),对精度要求也越来越高(电阻值精度要求±15%以内),这给我们带来很大的挑战。

经过对埋阻精度的影响因素分析及改善,目前我们已能够大量使用Ohmega-ply为50 Ω/□的埋阻铜箔制作0.25 mm×0.125 mm尺寸的100 Ω电阻,2013年到目前已完成生产板交货共计3 100万片,并使合格率逐渐达到95%以上。

2 电阻制作精度分析

一般生产板设计4层结构(如图1所示),L1层为埋阻层(包含铜箔及沉积于铜箔上的一层黑灰色Ni-P层),铜厚28 μm,使用50 Ω/□材料,Ni-P层厚度200 nm,材料本身公差±5%,设计电阻大小100 Ω,即长度/宽度为2/1的电阻设计。

图1 产品板叠构图

2.1 制作流程及影响因素

电阻制作需要两次图形转移,流程如图2所示。

图2 电阻制作流程图

2.2 电阻尺寸影响及误差计算

电阻的计算公式R=(ρ/D)×L/W,其中ρ为方阻,L为电阻长度,W为电阻宽度,D为电阻层厚度。电阻精度影响因素主要有材料来料ρ/D公差(±5%),D在制程中的稳定性,L、S的蚀刻均匀性。

电阻当方阻不变时,电阻值误差影响因素来自电阻尺寸长、宽的差异。

我们假定长度、宽度公差为±0.02 mm,即对于0.5 mm×0.25 mm尺寸的电阻,长度公差±4%,宽度公差±8%,来料电阻方阻公差±5%,直接将误差相加计算得到:

最大电阻值误差 t=±(0.04+0.08+0.05)×100% =±17%

而对于0.25 mm×0.125 mm的小尺寸电阻,同样假定长度、宽度公差为±0.02 mm,则长度公差±8%,宽度公差±16%,直接将误差相加计算得到:

最大电阻值误差 t=±(0.08+0.16+0.05)×100% =±29%

由此模拟计算的结果看,即使未考虑过程中方阻率的变化因素,以上对比0.5 mm×0.25 mm大尺寸的电阻和0.25 mm×0.125 mm小尺寸电阻,其误差分别为±17%和±29%,差异明显。

2.3 实际方阻及长度的补偿

除上节提到的尺寸影响因素外,过程中方阻的变化,主要受碱性蚀刻、阻焊前处理等流程影响,对电阻层有一定程度的蚀刻,通常导致方阻率增大,故我们需要对方阻的增大量进行预测。

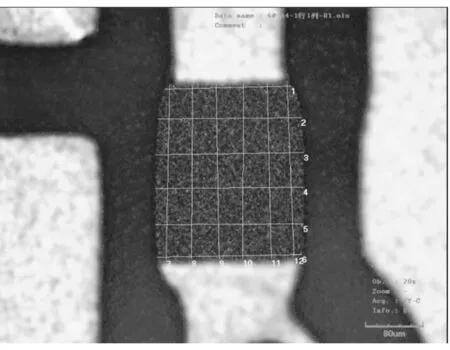

一般而言,我们采取测量长度、宽度,测量蚀刻后电阻实际值的办法反推方阻,并计算长度、宽度补偿值。但第二次蚀刻后铜和电阻接触边缘处不是理想的直线,而是较不规则的弧形,一方面可能有蚀刻残角,另一方面由于蚀刻液对铜和电阻层的交界面有攻击,导致实际有效电阻长度与测量长度的差异,这种差异由蚀刻过程产生。如图3所示,尽管这种边缘的不规则很细微,但当电阻尺寸很小的时候,它的影响是不可忽略的。电阻宽度也不是很均匀,但是无界面效应影响,我们可以通过测多点取均值的办法减小其误差。尽管如此,但是只要蚀刻过程稳定,尤其是第二次蚀刻制作长度的过程,电阻有效长度(包括侧蚀和界面效应的影响)、实际方阻率是可以推算并进行补偿的。而电阻制作完成后,阻焊前处理微蚀对电阻有一定程度的增大,根据多批次测量,得到增大量稳定为3 Ω,故我们控制阻焊前处理前的电阻中值为97 Ω。据此,我们可以反推得到实际方阻,并对长度、第二次蚀刻后的电阻中值进行精确补偿。

图3 电阻图示图

2.4 宽度的补偿及制作能力

据第2.3节所述,宽度方向不受界面效应影响,只需进行精确的测量以计算补偿值,故我们根据多批次生产板的制作经验,得到稳定的宽度补偿量(28 μm铜厚时,整体补偿38 μm)。在2.2节中假定长度、宽度蚀刻公差均在±0.02 mm,而实际的误差则需实际测量确认。先测量生产板的宽度长度,从结果看宽度制作能力较差,长度制作能力基本可满足要求,即宽度是电阻制作的关键制约因素,这与预期结果一致(如表1所示)。

表1 电阻长度宽度制作能力表 (单位:μm)

3 电阻制作精度改善

从上文分析得到,对于0.25 mm×0.125 mm的小尺寸电阻,需综合考虑各个影响因素,根据目标值对长度、宽度、方阻进行精确补偿,从而保证电阻中值控制到位;且找到了电阻精度改善的关键因素,即从宽度制作进行改善。

3.1 生产控制方法改善

针对宽度均匀性差的状况,需在第二次蚀刻时进行调整,一般采取第二次蚀刻时首板确认电阻值以调试蚀刻速度的办法。我们提出在每个set旁增加一组电阻测试板(与单元内设计一致)的办法用于监控单元内电阻,在第一次图形制作后测量每PNL线宽,并按线宽将板进行分组,第二次蚀刻时每组分别制作首板,调整蚀刻线速。

以一批板为例对此方法进行说明如下。

(1)第一次蚀刻后按线宽分组:线宽中值控制140 μm,按照14点和9点分别计算均值(如图4所示),结果相近,表明测量结果有一定的代表性,能实现正确的分组。而取板中间两排9点可减少取点数量,且涵盖板内及板边,也较接近整PNL均值。

图4 测量14点取点图

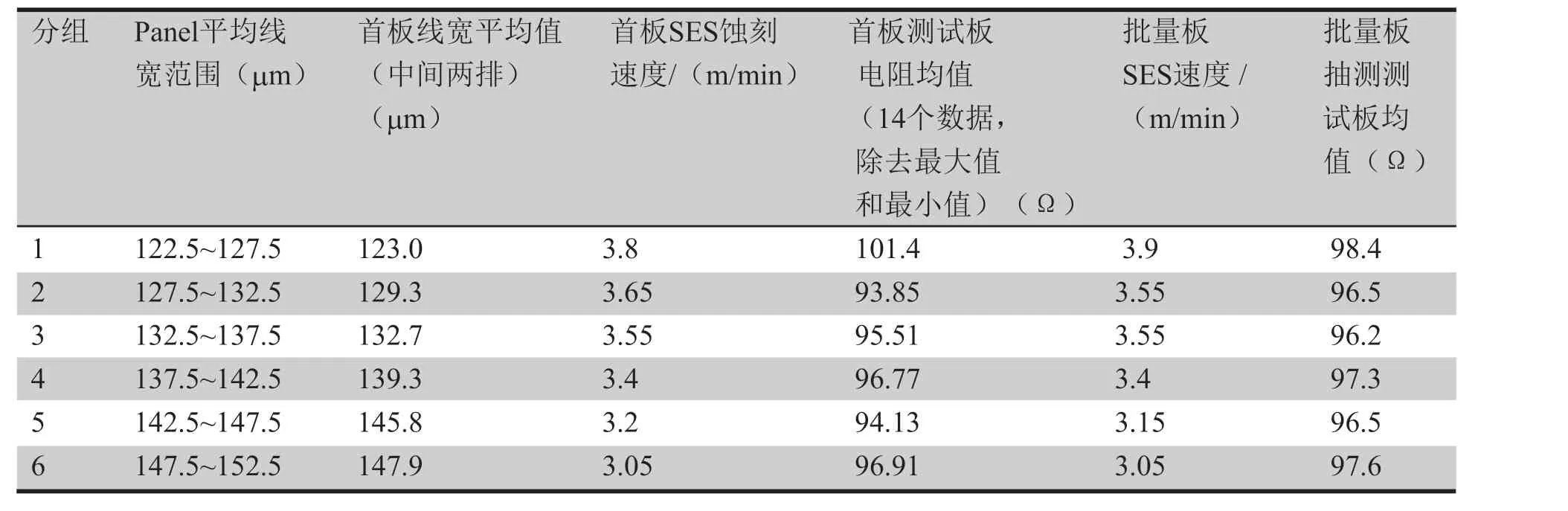

(2)第二次蚀刻分组及监控:要求首板控制均值(97±3)Ω,首板8#完成后1 h内未批量生产,故在2 h后重新选取首板9#制作,根据其结果(线宽144 μm,速度3.6 m/min,测试板电阻均值95.6 Ω)进行分组;批量板第1组(线宽接近首板9#,范围142.5~145 μm)需适当减小蚀刻速度(3.55 m/min),提高阻值,其余按照约线宽每相差5 μm,速度相差0.1 m/min来选择速度(如表2所示)。

表2 线宽测量分组办法表

后续生产板需要第一次蚀刻时控制线宽(140±10)μm,每PNL测量指定位置9点线宽以实现正确的分档,SES(去膜/蚀刻/退锡)时按线宽均值5 μm分档实现控制中值到位。

在批量板的生产中使用此控制办法,以其中3批共90Panel为例说明制作情况(如表3所示)。

表3 批量板分组蚀刻制作情况表

(1)第一次蚀刻后线宽:总体均值140.7 μm,每panel取中间两排9点计算均值,按5 μm一组分为6组;

(2)第二次蚀刻:每组做1 panel首板,首板要求电阻均值97±3 Ω,按照首板的附连板电阻均值计算结果来调整整组板的蚀刻速度;批量板蚀刻后以5 P/30 P的频率抽检监控,每panel测量第二排7个电阻计算均值,抽检15 P,电阻均值均在95~99 Ω之间。

(3)ET结果:ET电阻测试合格率约95.3%,均值99.73 Ω,但Ppk仅为0.79(如图5所示),故在现有的制程能力条件下,Ppk无法得到明显的改善,必须在SES时严格按线宽分组,将中值控制到位。

图5 过程能力图

3.2 线宽制作能力改善

以上通过生产控制,减小两次图形蚀刻带来的电阻偏差,使电阻趋近于以目标值为中值的正态分布,一定程度上提高了良率,而另一方面提升线宽制作能力才能从根本上减小公差,提高精度。而mSAP(改进型半加成工艺)正是提高线宽精度的好办法,流程为:层压后处理→减薄铜[铜厚:(4±1 μm)]→机械钻孔→水平去胶渣→PTH(镀覆孔)→最终清洗→贴膜→LDI(激光直接成像)曝光→显影→VCP(垂直连续电镀线)电镀→去膜→烘板(150 ℃,2 h)→闪蚀铜→蚀刻Ni/P→前处理→第二次图形。相关参数如下:电镀(1.8 A/dm2/10min+1.4 A/dm2/60min);基铜5 μm +牙根8 μm,线路补偿20 μm;闪蚀量1.5 μm,0.5 m/min速度4遍,闪蚀总量12 μm左右。

从DES(显影/蚀刻/去膜)常规蚀刻工艺和mSAP对比结果可看出,mSAP线宽极差仅10 μm,Pp达到1.26,即所有线宽基本都在中值±5 μm范围内,第二次蚀刻时可以按统一速度生产,无需分组调整或是重新出照相底版工具,提高生产效率。mSAP蚀刻铜厚度薄,得到线形更好,线宽稳定性更优。mSAP工艺制作电阻的ET电阻测试合格率约98.8%,均值99.08 Ω,Ppk为1.16,比DES工艺有很大的改善。

3.3 其他新工艺引入

就目前情况而言,DES(显影蚀刻去膜线)蚀刻工艺的蚀刻均匀性差,需严格进行生产控制以改善电阻精度,而mSAP线宽均匀性良好,但易产生孔口铜薄问题,且流程复杂较难控制,故需要引入其他新工艺。

较好的办法是第一次图形转移先制作电阻长度,即先将不需要的铜及电阻上方的铜一次性蚀刻掉,然后进行第二次图形转移,保护电阻位置处的电阻层,将其余的Ni-P层蚀刻掉,Ni-P层厚度仅200 nm,线宽均匀性很好控制。但第一次图形后已使Ni-P层裸露,第二次图形贴膜的结合力问题等易对电阻制作造成影响,需要进行试验系统评估。

4 结论

本文主要针对目前客户电阻尺寸设计越来越小,精度要求越来越高的现状,对PCB埋置电阻精度的影响因素,包括材料本身的精度、两次图形转移分别制作宽度和长度、制程中电阻稳定性等进行研究和分析,从生产控制进行改善,并应用于实际生产。得出的主要结论如下。

(1)根据对埋置电阻影响因素的分析,对于小尺寸电阻的误差相比大尺寸电阻会有很大的增加,且对于电阻长宽比大于1的设计,实际生产及理论推断均表明宽度是关键的控制因素。

(2)根据对蚀刻过程的分析,测量阻值、宽度可反推得到实际长度尺寸的补偿量,指导图形设计。

(3)对于0.25 mm×0.125 mm的小尺寸电阻,提出第二次蚀刻时按照线宽对板进行分组蚀刻的生产控制方法,减小两次图形蚀刻带来的电阻偏差,可保证电阻中值控制到位,良率达到95%左右;

(4)对于电阻制程能力的提升方面,引入mSAP工艺、改变制作顺序等办法均可有效地提升制程能力,提高均匀性,但会有孔口铜薄问题,且流程较长,这需要以后持续地研究及改善。