盖覆电镀工艺改善

郝永春 秦正鹏 夏国伟 李 辉

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 技术分析

1.1 现状问题

印制电路板(PCB)为增加布线密度,采取导通孔树脂填孔后盖覆镀铜(Cap Plating)。为防止出现漏盖和盖覆不良的情况出现广大的电镀生产商生产时采用两次沉铜盖孔和降低沉铜线线速的生产模式来满足品质,并且还是有出现漏盖的情况。严重影响在制品的生产进度和电镀工序的生产效率。

1.2 问题分析和方案

孔盖覆电镀和常规金属化孔工艺过程相同,只是填孔树脂表面状态和孔壁不同,而且孔的树脂面接触面积过小,导致上铜困难,如图1所示。

图1 盖孔电镀难点分析图

根据以上分析主要的不足原因如下。

(1)沉铜槽内温度稳定性不够;

(2)化铜药水产生的带铜离子的电流量不足;

(3)化铜缸内参数更优化;

(4)树脂塞孔油墨表面粗糙度问题;

对以上几个方面做出如下对应分析改善如下。

(1)沉铜槽内温度改善。

改善前槽内温度管理在29 ℃到31 ℃之间波动,变化有 2 ℃ ,这与设备要求的最高水平温度波动1.0 ℃有差异。通过定期清理热水/冷水管及过滤方法,可以优化达到温度波动降低至1.2 ℃。已接近设备供应商提供的出厂最高水平。

(2)化铜药水生产时负载不够改善。

采用增加基材板隔断生产中的整体电流,增加电流量的堆积。改善前化铜槽承载最多25 pnl;提升方法为每10 pnl的板投放2 pnl拖缸板,生产时化铜槽承载总负载增加。

(3)化铜缸内参数优化。

对比测试确认关键槽体及参数,并对应优化化铜参数及处理时间。改善前生产参数:化铜温度30 ℃(按中值管控),线速2.0 m/min;改善以后的参数:化铜温度提升到32 ℃(按中值管控),线速1.5 m/min 。主要目标就是提升槽内温度加快槽内的对应反应,降低生产线速使沉铜时的上铜量更好。化铜生成铜厚度从0.43 μm提升至0.56 μm 。

(4)增加等离子体处理改善表面粗糙度。

原生产流程:树脂塞孔研磨→盖覆电镀;

改善后流程:树脂塞孔研磨→ 等离子除胶→ 盖覆电镀。

2 试验验证

2.1 试板信息

试验板为10层多层板,板厚(2.1±0.21)mm,板材尺寸468 mm×620 mm,表面12 μm铜箔,表面处理电镀金。

2.2 试验板整体流程

原生产流程:多层压合→钻孔→孔金属化→树脂填孔→盖覆电镀(2次化铜)→外层图形至成品。

改善后流程:多层压合→钻孔→孔金属化→树脂填孔树→等离子体处理→盖覆电镀(1次化铜)→外层图形至成品。

原电镀采用2次化铜流程:

投板机→磨板机→单槽水洗→高压水洗→超声波水洗→单槽水洗→入料→彭松→三槽水洗→除胶渣→单槽水洗→两槽水洗→预中和→中和→三槽水洗→检视→转向转角机→湿润→转角机→检视→整孔→三槽水洗→微蚀→三槽水洗→预浸→活化→三槽水洗→还原→三槽水洗→一次化铜(1-2)→四槽水洗→冷风吹干→热风吹干→分流机(→三槽水洗→二次化铜(1-2)→四槽水洗→冷风吹干→热风吹干→分流机)

优化后1次化铜流程:省去上述2次化铜中后面括号中流程。

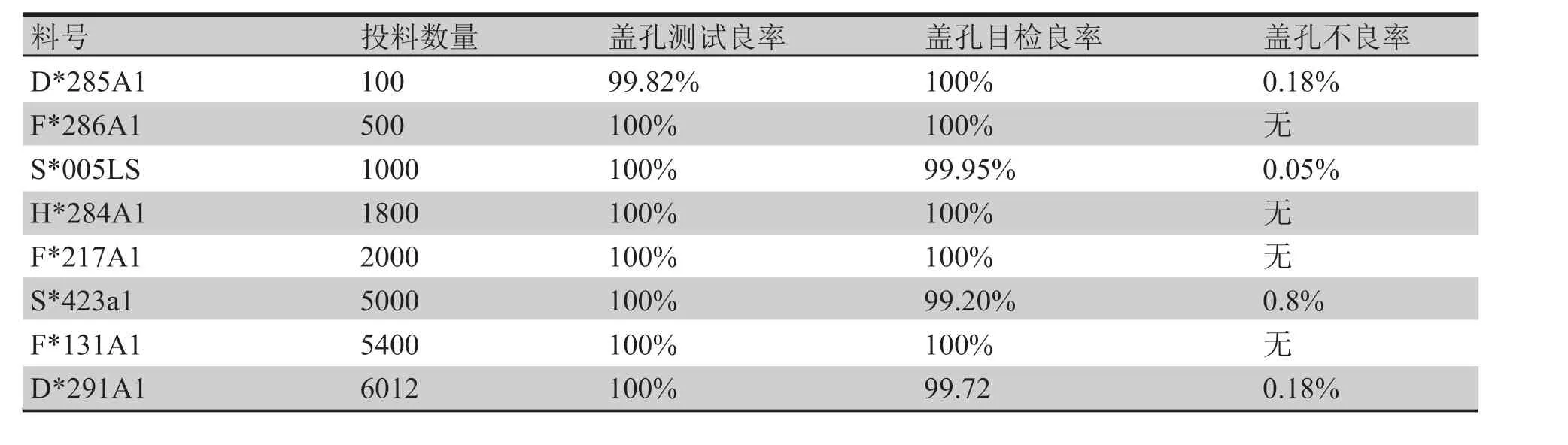

经过以上两种验证对比结果分析,在增加等离子体处理流程与增加假板的改善以后的结果是完全达到预期改善要求的,对产量的提升和品质改善都有明显的改善,在公司内又增加投入,全面收集在线品质状况。

2.3 试验结论

经过八批板(如表1所示)在线测试验证下,对电镀化铜槽的温度提升、化铜槽的负载、化铜的生产线速参数、等离子的四方面的优化,板子在电镀本站、通电测试、FQC目检等各站的品质情况都有极大的改善,缺陷率在原有的基础上降低68%。对电镀工序的生产效率在原有的基础上可直接提升一倍。

表1 验证板良率数据表

3 结束语

印制电路板作为电子产品的基础元器件,交期不断缩短,品质要求不断提升。对内的成本要降低,自身的品质改善和效率提升等为主要趋势体现,对企业提出了更高的挑战。本文通过对电镀过程中CAP电镀的温度稳定性管控达到设备的最高水平、优化化铜负载增加了电镀槽内铜离子的提升、对化铜参数提升铜离子的生产过程、增加板面介质面的粗糙程度的增加等4方面的优化改善,从而改善了盖孔电镀不良问题,更改善了生产此类板的效率影响。以上为我公司在电镀生产过程的一些改善经验分享。